一种高压新能源柔性熔断器及其制备方法

文献发布时间:2023-06-19 19:16:40

技术领域

本申请涉及熔断器的技术领域,尤其是涉及一种高压新能源柔性熔断器及其制备方法。

背景技术

熔断器(fuse)是指当电流超过规定值时,以本身产生的热量使熔体熔断,断开电路的一种电器。熔断器是根据电流超过规定值一段时间后,以其自身产生的热量使熔体熔化,从而使电路断开;运用这种原理制成的一种电流保护器。熔断器广泛应用于高低压配电系统和控制系统以及用电设备中,作为短路和过电流的保护器,是应用最普遍的保护器件之一。

目前的熔断器壳体均采用陶瓷或三聚氰胺管等绝缘材料制成,熔体穿过绝缘管与端子连接,内部填充石英砂等灭弧材料。

由于陶瓷管自重大,刚性大,且内部填充石英砂等灭弧材料,导致高压熔断器自重大,加之材料刚性较强,安装困难;在安装时需要考虑熔断器连接端子的水平面,如果目标线端子面倾斜会导致无法安装。

现有技术中采用柔性结构制作熔断器壳体,使熔断器具有更好的塑性和韧性,如公开号CN216487950U的专利公开了一种柔性软包熔断器,包括外壳和熔体,外壳为柔性膜结构,熔体穿设在外壳中,其两端分别位于外壳外部,外壳两端与熔体密封连接;在外壳中填充有灭弧介质,熔体的熔断薄弱处与外壳内壁保留有间隙。

然而,由于这种熔断器没有陶瓷外壳的保护,只有一层柔性膜外壳和熔体,导致这种熔断器的结构硬度不够,在连接时容易松动,且容易损坏,使用寿命较短,对此情况有待进一步改善。

发明内容

为了解决现有的柔性熔断器结构硬度不够、容易损坏的问题,本申请提供一种高压新能源柔性熔断器及其制备方法,采用如下的技术方案:

第一方面,本申请提供一种高压新能源柔性熔断器,包括柔性绝缘外壳和熔断器本体,所述熔断器本体穿设于所述柔性绝缘外壳内,所述柔性绝缘外壳两端与所述熔断器本体密封连接;所述熔断器本体包括熔体和柔性绝缘固定板;所述熔体设置有多个,所述柔性绝缘固定板与所述熔体一一对应,各个所述熔体固定在其对应的柔性绝缘固定板内部形成熔体层,所述熔断器本体包括多个堆叠的熔体层。

通过采用上述技术方案,本申请中每个熔体层包括一个熔体和一个柔性绝缘固定板,熔体固定在柔性绝缘固定板内,通过柔性绝缘固定板实现了熔断器的灭弧,不需要另外填充石英等灭弧材料,大大减轻熔断器的重量;另外,通过多个熔体层堆叠形成熔断器本体,使熔断器本体本身具有更高的结构强度,同时兼具一定的柔韧性,能够适应一定程度的弯曲;且多层熔体层的堆叠使熔断器本体能够实现大电流的通流,可以应用在高压新能源汽车等的电路上;然后将熔断器本体穿设在柔性绝缘外壳内,使熔断器本体与外界绝缘,通过柔性绝缘外壳对熔断器本体起到进一步保护作用,从而解决了现有的柔性熔断器结构硬度不够、容易损坏的问题。

可选的,所述柔性绝缘固定板为柔性硅胶。

通过采用上述技术方案,柔性绝缘固定板采用柔性硅胶材料制成,具有柔韧性和防水性能,同时能够防止电弧产生。

可选的,每个所述柔性绝缘固定板包括两层,所述熔体位于两层所述柔性绝缘固定板之间,所述熔体开设有定位孔,所述柔性绝缘固定板设置有与定位孔配合的固定块。

通过采用上述技术方案,通过将熔体设置在两层柔性绝缘固定板之间,使每个熔体之间相互隔离,同时通过定位孔和固定块的设置,使熔体与柔性绝缘固定板之间结合更加紧密,使熔断器本体在进行弯曲时结构更加稳定。

可选的,各个所述熔体层之间具有间隙,各个所述熔体层之间填充有灭弧气体。

通过采用上述技术方案,使各个熔体层之间具有一定的间隙,以便于各个熔体层进行不同程度的弯曲,同时,在一些实施例中,可以在间隙中填充灭弧气体,能进一步增强灭弧的效果。

可选的,所述柔性绝缘外壳为透明外壳。

通过采用上述技术方案,通过透明外壳能够直接观察到熔断器本体的弯曲状态。

可选的,所述柔性绝缘固定板为透明状。

通过采用上述技术方案,在柔性绝缘外壳为透明外壳的情况下,当柔性绝缘固定板为透明状时,能够直接观察到熔体的熔断状态。

可选的,所述熔断器本体的两端设置有刀型触头,各个所述熔体的两端均设置有与刀型触头连接的连接板。

通过采用上述技术方案,在一种实施例中,通过在熔断体两端设置刀型触头,在熔体的两端设置与刀型触头连接的连接板,从而使熔断器通过刀型触头与外界线路连接。

可选的,所述熔体的长度大于所述柔性绝缘固定板的长度,所述熔体的两端分别位于所述柔性绝缘外壳的外部,所述熔体的两端套设有导电套筒,所述导电套筒与所有所述熔体相连接。

通过采用上述技术方案,在一种实施例中,通过使熔体的两端分别位于柔性绝缘外壳的外部,并通过导电套筒连接所有所述熔体,从而通过导电套筒与外界线路连接。

第二方面,本申请提供一种高压新能源柔性熔断器的制备方法,包括如下步骤:

将熔体前埋在柔性材质中加热成型形成熔体层;

将多个熔体层堆叠设置形成熔断器本体;

采用柔性绝缘材料在熔断器本体外部注塑形成柔性绝缘外壳;

在熔断器本体两端露出柔性绝缘外壳设置连接端子,连接端子与多个熔体均相互连接。

通过采用上述技术方案,通过将熔体前埋在橡胶材质中加热形成熔体层,使每个熔体层均具有柔韧性,可进行一定程度的弯曲变形;通过将多个熔体层堆叠设置形成熔断器本体,使熔断器本体整体具有更高的结构硬度,且兼具柔韧性,同时能够实现大电流的通流;通过在熔断本体外部注塑形成柔性绝缘外壳,不需要预先制造外壳,可以根据熔断器本体进行注塑成型,制备简单,且柔性绝缘外壳能够对熔断器本体起到保护作用;最后通过在熔断器本体两端露出柔性绝缘外壳设置与多个熔体均相互连接的连接端子,以便于柔性熔断器与外界电路连接。

综上所述,本申请包括以下至少一种有益技术效果:

1.本申请中每个熔体层包括一个熔体和一个柔性绝缘固定板,熔断体固定在柔性绝缘固定板内,通过柔性绝缘固定板实现了熔断器的灭弧,不需要另外填充石英等灭弧材料,大大减轻熔断器的重量;另外,通过多个熔体层堆叠形成熔断器本体,使熔断器本体本身具有更高的结构强度,同时兼具一定的柔韧性,能够适应一定程度的弯曲;且多层熔体层的堆叠使熔断器本体能够实现大电流的通流;然后将熔断器本体穿设在柔性绝缘外壳内,使熔断器本体与外界绝缘,通过柔性绝缘外壳对熔断器本体起到进一步保护作用,从而解决了现有的柔性熔断器结构硬度不够、容易损坏的问题;

2.柔性绝缘固定板采用柔性硅胶材料制成,具有柔韧性和防水性能,同时能够防止电弧产生,不需要另外填充防电弧的材料,减轻柔性熔断器的质量;

3.本申请通过将熔体设置在两层柔性绝缘固定板之间,使每个熔体之间相互隔离,同时通过定位孔和固定块的设置,使熔体与柔性绝缘固定板之间结合更加紧密,使熔断器本体在进行弯曲时结构更加稳定;

4.通过使各个熔体层之间具有一定的间隙,以便于各个熔体层进行不同程度的弯曲,同时,在一些实施例中,可以在间隙中填充灭弧气体,能进一步增强灭弧的效果;

5.本申请的柔性熔断体的制备方法通过在熔断本体外部注塑形成柔性绝缘外壳,不需要预先制造外壳,可以根据熔断器本体进行注塑成型,制备简单。

附图说明

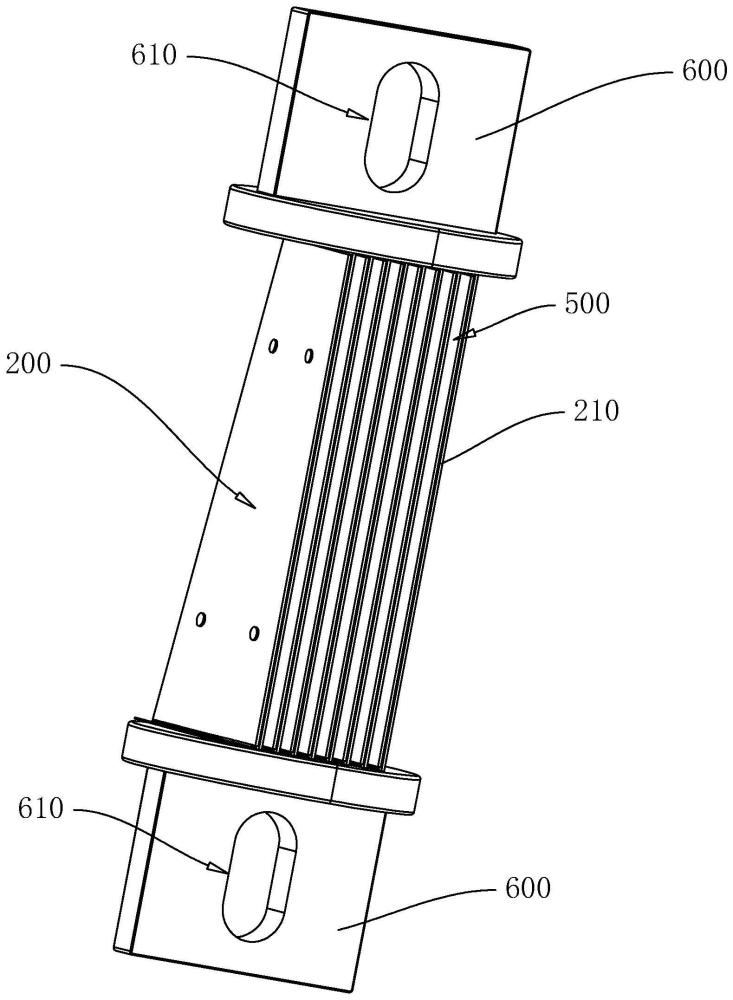

图1是本申请一个实施例中一种高压新能源柔性熔断器的结构示意图;

图2是本申请一个实施例中一种高压新能源柔性熔断器隐去柔性绝缘外壳后的示意图;

图3是本申请一个实施例中一种高压新能源柔性熔断器的爆炸示意图;

图4是本申请一个实施例中一种高压新能源柔性熔断器中熔体层的一个爆炸示意图;

图5是本申请另一个实施例中一种高压新能源柔性熔断器的结构示意图。

附图标记说明:100、柔性绝缘外壳;200、熔断器本体;210、熔体层;300、熔体;310、定位孔;320、连接板;400、柔性绝缘固定板;410、固定块;500、间隙;600、刀型触头;610、通孔;700、导电套筒。

具体实施方式

本申请以下实施例中所使用的术语只是为了描述特定实施例的目的,而并非旨在作为对本申请的限制。如在本申请的说明书和所附权利要求书中所使用的那样,单数表达形式“一个”、“一种”、“所述”、“上述”、“该”和“这一”旨在也包括复数表达形式,除非其上下文中明确地有相反指示。还应当理解,本申请中使用的术语“和/或”是指包含一个或多个所列出项目的任何或所有可能组合。

以下,术语“第一”、“第二”仅用于描述目的,而不能理解为暗示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征,在本申请实施例的描述中,除非另有说明,“多个”的含义是两个或两个以上。

本申请实施例公开一种高压新能源柔性熔断器。参照图1和图2,柔性熔断器包括柔性绝缘外壳100和熔断器本体200,熔断器本体200穿设于柔性绝缘外壳100内,柔性绝缘外壳100两端与熔断器本体200密封连接。

请一并结合图3和图4,熔断器本体200包括熔体300和柔性绝缘固定板400,熔体300设置有多个,柔性绝缘固定板400与熔体300一一对应,各个熔体300固定在其对应的柔性绝缘固定板400内部形成熔体层210,熔断器本体200包括多个堆叠的熔体层210。具体的,熔体300和柔性绝缘固定板400均为片状结构,便于进行堆叠,且各层熔体层210之间有较大的接触面积,使熔断器本体200的结构硬度更高。

其中,每个熔体层210包括一个熔体300和一个柔性绝缘固定板400,熔体300固定在柔性绝缘固定板400内。具体的,柔性绝缘固定板400采用柔性硅胶材料,具体可以是PPS/PTFE/PEI等韧性强、绝缘性好、防静电能力强的材料。熔断器本体200本身可以通过柔性绝缘固定板400的隔离和防静电能力实现熔断器的灭弧,因此本申请相比于现有的熔断器,不需要另外填充石英等灭弧材料,大大减轻熔断器的重量。

另外,通过多个熔体层210堆叠形成熔断器本体200,使熔断器本体200本身具有更高的结构强度,同时兼具一定的柔韧性,能够适应一定程度的弯曲;且多层熔体层210的堆叠使熔断器本体200能够实现大电流的通流,同时增强了熔体300与外部电路连接的稳定性。

最后,将熔断器本体200穿设在柔性绝缘外壳100内,使熔断器本体200与外界绝缘,通过柔性绝缘外壳100对熔断器本体200起到进一步保护作用。具体的,柔性绝缘外壳100采用硅橡胶材质。

上述实施例中,通过多层设置的熔体层210和柔性绝缘外壳100,在保证熔断器能够实现一定程度的弯曲的同时,解决了现有的柔性熔断器结构硬度不够,容易损坏的问题。

可选的,在一些实施例中,如图4所示,柔性绝缘固定板400包括两层,熔体300位于两层柔性绝缘固定板400之间,熔体300开设有定位孔310,柔性绝缘固定板400设置有与定位孔310配合的固定块410。通过此设置,将熔体300设置在两层柔性绝缘固定板400之间,使每个熔体300之间相互隔离,同时通过定位孔310和固定块410的设置,使熔体300与柔性绝缘固定板400之间结合更加紧密,使熔断器本体200在进行弯曲时结构更加稳定。

可选的,在一个实施例中,可以通过稍微降低熔断器本体200的结构硬度,使熔断器本体200具有更强的可弯曲性和防电弧能力。如图2所示,各个熔体层210之间具有间隙500,以提供各个熔体层210更多的形变空间,使熔断器本体200在进行弯曲时,各个熔体300呈进行不同程度的弯曲。例如当熔断器往一侧弯曲时,熔断器呈弧形状,靠近弧形内侧的熔体层210相比较于靠近外侧的熔体层210需要弯曲更大的角度,通过设置间隙500可以使内侧的熔体层210更容易弯曲,使熔断器具有更强的可弯曲性。

进一步的,在一些实施例中,在各个熔体层210之间具有间隙500的基础上,各个熔体层210之间填充有灭弧材料,以增强熔断器本体200的灭弧能力。可选的,灭弧材料可以是固体材料、液体材料或气体材料。例如为石英砂、氧化铝颗粒、灭弧凝胶、灭弧气体等具有流动性且能够起到灭弧作用的物质。灭弧气体一般采用绝缘的惰性气体或空气;灭弧凝胶一般为透明状。本实施例中,由于已经通过柔性绝缘固定板400进行了灭弧,为了降低熔断器的自重,优选灭弧气体作为灭弧材料来增强灭弧能力。

上述实施例中,通过设置间隙500和灭弧材料,使熔断器本体200具有更强的可弯曲性和防电弧能力。在一些实施例中,通过采用透明的柔性绝缘外壳100和柔性绝缘固定板400,以便于观察熔断器的使用状态。

具体的,在一些实施例中,柔性绝缘外壳100采用透明的硅橡胶材料,柔性绝缘固定板400采用高透明的PPS材料,从而能够直接观察到熔断器本体200的弯曲状态和熔体300的熔断状态,使用方便。

为了提高熔断器本体200与外界线路连接的便利性。参照图3,本申请实施例中,熔断器本体200的两端设置有刀型触头600,各个熔体300的两端均设置有与刀型触头600接触的连接板320。具体的,各个熔体300和刀型触头600可通过点焊、锡焊、压接等工艺进行固定,刀型触头600中间开设有通孔610,以便于熔断器在使用时将刀型触头600用螺丝安装在外界线路上,进一步的,通孔610为腰型孔,在安装时可以进行微调。通过在熔断体两端设置刀型触头600,在熔体300的两端设置与刀型触头600连接的连接板320,从而使熔断器通过刀型触头600与外界线路连接。

可选的,在另一个实施例中,参照图5,熔断器本体200的两端不设置刀型触头600,熔体300的长度大于柔性绝缘固定板400的长度,且熔体300的两端分别位于柔性绝缘外壳100的外部,熔体300的两端套设有导电套筒700,导电套筒700与所有熔体300相连接。从而通过使熔体300的两端分别位于柔性绝缘外壳100的外部,并通过导电套筒700连接所有所述熔体300,从而通过导电套筒700与外界线路连接。

本申请实施例的实施原理为:本申请通过多层设置的熔体层210和柔性绝缘外壳100,在保证熔断器能够实现一定程度的弯曲的同时,解决了现有的柔性熔断器结构硬度不够,容易损坏的问题;通过定位孔310和固定块410的设置,使熔体300与柔性绝缘固定板400之间结合更加紧密,使熔断器本体200在进行弯曲时结构更加稳定;通过设置间隙500和灭弧材料,使熔断器本体200具有更强的可弯曲性和防电弧能力;通过采用透明的柔性绝缘外壳100和柔性绝缘固定板400,以便于观察熔断器的使用状态;通过设置刀型触头600或导电套筒700,便于熔断器与外界线路连接。

上述各个实施例中详细描述了本申请的柔性熔断器的结构。下面结合上述结构和附图,介绍本申请柔性熔断器的制备方法。

第一步,将熔体300前埋在柔性材质中加热成型形成熔体层210。

其中,柔性材质需要具有柔韧性和绝缘性,可以选用PPS/PTFE/PEI等材质,在制备时将熔体300前埋在柔性材质中,然后再加热成型。具体的,熔体300为片状熔体300,且成型的熔体层210也呈片状。可选的,在一些实施例中,熔体300中间开设有固定孔,已在注塑时进一步增加熔体300和柔性绝缘固定板400的稳定性。在一些实施例中,当需要使柔性绝缘固定板400为透明状时,柔性材质需要选用高透明性的材料,例如高透明的PPS材料。

通过将熔体300前埋在柔性材质中加热形成熔体层210,柔性材质加热成型后即为柔性绝缘固定板400,通过柔性绝缘固定板400实现了熔断器本体200的灭弧,实现了不添加其他灭弧材料实现灭弧,且选用较轻的塑料、硅胶或橡胶制作柔性绝缘固定板400,减轻熔断器的重量。

第二步,将多个熔体层210堆叠设置形成熔断器本体200。

其中,熔体层210优选为片状,堆叠之后的熔断器本体200具有较好的结构硬度,熔体层210的数量也可以根据需要进行调整。可选的,在一些实施例中,堆叠之后的熔体层210之间具有间隙500,以提高可弯曲性。一些实施例中,还可在熔体层210之间填充灭弧气体,以进一步提高灭弧能力。

第三步,采用柔性绝缘材料在熔断器本体200外部注塑形成柔性绝缘外壳100。

其中柔性绝缘材料采用可以采用硅橡胶材料,能够实现弯曲同时对熔断器本体200起到保护作用。在一些实施例中,当需要柔性绝缘外壳100为透明状时,需要选择采用透明的硅橡胶材料,以透过柔性绝缘外壳100观察熔断器的弯曲状态,当柔性绝缘固定板400也为透明状时,可以直接观察到熔断器本体200的弯曲状态和熔体300的熔断状态,使用方便。

第四步,在熔断器本体200两端露出柔性绝缘外壳100设置连接端子,连接端子与多个熔体300均相互连接。

其中,连接端子可以是刀型触头600或导电套筒700,多个熔体300通过点焊、锡焊、压接等工艺固定在连接端子上,通过设置刀型触头600或导电套筒700,便于熔断器与外界线路连接。当连接端子为刀型触头600时,在刀型触头600中间开设腰型孔,以便于使用螺丝进行与外界线路的连接。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,在不违背本发明原理的情况下,各个不同的实施例中的特征可以进行组合以获得新的实施方式,或者替代某些实施例中的某些特征,获得其它优选的实施方式。故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种用于新能源汽车充电线的高柔性电缆料及其制备方法

- 一种柔性显示面板的制备方法、柔性显示面板及显示装置

- 一种柔性复合膜及其制备方法、柔性基板、显示装置

- 一种柔性导热材料、柔性导热型材及其制备方法

- 一种路面柔性基层胶结料及利用其制备预制基块和路面柔性基层的方法

- 一种柔性软包熔断器及其制备方法

- 一种新型高压熔断器及其制备方法