具有带层的轮胎胎面

文献发布时间:2023-06-19 19:27:02

技术领域

本公开涉及轮胎胎面及其制造方法。更具体地,本公开涉及具有附接到胎面橡胶层的带层的轮胎胎面及其制造方法。

背景技术

已开发出各种能使轮胎在未充气或充气不足状态下行驶的轮胎构造。非充气轮胎不需要充气,而“防爆轮胎”在被刺穿和损失全部或部分加压空气后可以继续在相对高速下行驶延长的时间。非充气轮胎可包括多个轮辐、腹板或将内环连接到外环的其他支撑结构。在一些非充气轮胎中,周向胎面可包裹在轮胎的外圈周围。

周向胎面可包含剪切元件,该剪切元件具有设置在上部非弹性区域和下部非弹性区域之间的弹性区域。剪切元件也可称为剪切带、胎面带或薄的环形高强度带元件。当在充气轮胎中使用时,剪切元件在轮胎被加压时充当抗拉构件。当在非充气轮胎中或在未加压或部分加压状态的充气轮胎中使用时,剪切元件充当结构压缩构件。

发明内容

在一个实施方案中,非充气轮胎包括具有旋转轴线的内圈和与该内圈同轴的外圈。该非充气轮胎进一步包括从该内圈延伸到该外圈的支撑结构以及围绕该外圈延伸的周向胎面。该周向胎面包括由单一材料构成的带层和直接附接到该带层的胎面橡胶层。带层包括第一面和与第一面相反的第二面,以及第一轴向边缘和第二轴向边缘,第一轴向边缘和第二轴向边缘将第一面与第二面隔开,其中第一边缘和第二边缘中的至少一者具有为带层提供非矩形横截面的几何形状。

还提供了一种制造非充气轮胎的方法。该方法包括提供组件,该组件具有内圈、与内圈同轴的外圈和从内圈延伸到外圈的支撑结构。围绕外圈提供无缝圆筒,该无缝圆筒由单一材料构成。无缝圆筒包括第一面和与第一面相反的第二面,以及第一轴向边缘和第二轴向边缘,第一轴向边缘和第二轴向边缘将第一面与第二面隔开,其中第一边缘和第二边缘中的至少一者具有为无缝圆筒提供非矩形横截面的几何形状。围绕无缝圆筒提供胎面橡胶。

附图说明

在附图中,示出了结构,该结构与下文提供的详细描述一起描述了受权利要求书保护的本发明的示例性实施方案。类似的元件用相同的附图标号标示。应当理解,被示出为单个部件的元件可以用多个部件替换,并且被示出为多个部件的元件可以用单个部件替换。附图未按比例绘制,并且出于说明性目的,可能放大了某些元件的比例。

图1为未变形的非充气轮胎的侧视图;

图2为图1的非充气轮胎在承受载荷时变形的侧视图;

图3a为示出非充气轮胎的一个实施方案的局部截面的示意图;

图3b为示出非充气轮胎的另选实施方案的局部截面的示意图;

图3c为示出非充气轮胎的另一另选实施方案的局部截面的示意图;

图3d为示出非充气轮胎的又一另选实施方案的局部截面的示意图;

图4a为用于形成圆筒的反向流动成型系统的一个实施方案的截面视图;

图4b为图4a的反向流动成型系统的前视图;

图5a为金属旋压系统的一个实施方案的透视图,其示出了处于各个变形阶段的金属板;

图5b为图5a的金属旋压系统的透视图,其示出了最终形式的金属板;

图6a为金属或高强度聚合物材料的片材的一个实施方案的前视平面图;

图6b为由图6a的片材形成的有缝圆筒的一个实施方案的透视图;

图7a为金属或高强度聚合物材料的片材的另选实施方案的前视平面图;

图7b为由图7a的片材形成的圆筒的一个实施方案的透视图;

图8a为金属或高强度聚合物材料的片材的另一另选实施方案的前视平面图;

图8b为由图8a的片材形成的圆筒的一个实施方案的透视图;

图9a为图8b的圆筒的透视图,其中箭头示出了在流动成型工艺期间的行进方向的一个实施方案;并且

图9b为图8b的圆筒的透视图,其中箭头示出了在流动成型工艺期间的行进方向的另选实施方案。

具体实施方式

图1和图2示出了非充气轮胎10的一个实施方案。非充气轮胎10仅为示例性图示,并非旨在进行限制。在所示实施方案中,非充气轮胎10包括大致环形内圈20,该大致环形内圈接合安装有轮胎10的轮辋(未示出)。大致环形内圈20具有内表面23和外表面24,并且可由弹性体材料或金属制成。

非充气轮胎10还包括围绕互连腹板40的大致环形外圈30,该互连腹板是连接到大致环形内圈20的支撑结构。在另选实施方案中,多个轮辐或其他支撑结构将内圈连接到外圈。外圈30可被构造成在围绕并包括接地区32(参见图2)的区域48中变形,这减少了振动并增加了乘坐舒适性。

在一个实施方案中,大致环形内圈20和大致环形外圈30由与互连腹板40相同的材料制成。在另选实施方案中,大致环形内圈、大致环形外圈和互连腹板中的至少一者由不同的材料制成。如图1所示,大致环形外圈30可具有径向外表面34,胎面承载层70附接到该径向外表面。可以通过粘合或使用本领域中通常可用的其他方法完成附接。

在所示实施方案中,互连腹板40具有限定多个大致多边形开口50的腹板元件42的至少两个径向相邻的层56、58。在其他实施方案(未示出)中,可采用其他腹板构型。在另一个实施方案(未示出)中,可采用轮辐或其他支撑结构来代替腹板。

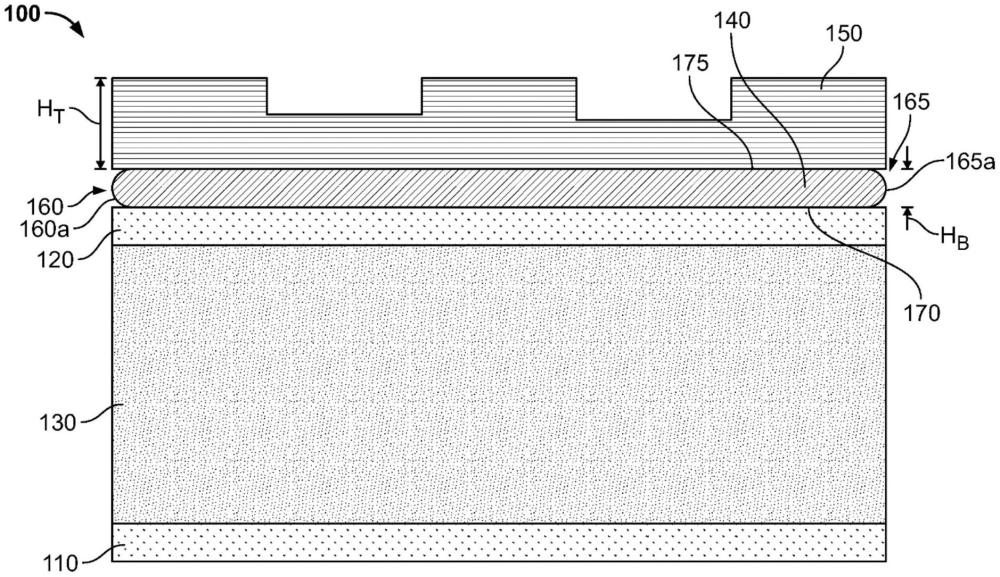

图3a为示出非充气轮胎100的一个实施方案的局部截面的示意图。在该实施方案中,非充气轮胎100包括具有内圈110、外圈120和从内圈延伸到外圈的支撑结构130的轮胎结构。在一个实施方案中,支撑结构130为腹板,诸如图1和图2中所示的腹板。在另选实施方案中,支撑结构包括多个轮辐。然而,应当理解,可以采用任何支撑结构。

非充气轮胎100包括与外圈120具有大致相同宽度的周向胎面。周向胎面包括由单一材料构成的带层140。胎面橡胶层150直接附接到带层140。

带层140包括第一面170和第二面175,如图3a至图3d中最佳可见。在所示实施方案中,第一面170和第二面175中的每一者都沿轴向方向线性地延伸并且基本上平行于非充气轮胎100的轴向方向延伸。在另选的实施方案中,第一面或第二面可以在轴向方向上以非线性方式延伸。在另一另选实施方案中,第一面或第二面可相对于非充气轮胎的轴向方向成角度或弯曲。

第一边缘160和第二边缘165将第一面170与第二面175隔开。带层140的第一边缘160和第二边缘165具有赋予带层140非矩形横截面的几何形状。在这些实施方案的每个实施方案中,边缘可以被描述为锥形的。图3a示出了边缘被倒圆的一个示例。换句话说,第一边缘160a和第二边缘165a中的每一者的几何形状是具有半圆形横截面的连续弯曲表面。连续弯曲表面的曲率半径可以是带层140的厚度的一半。然而,连续弯曲表面的曲率半径可以是任何期望的值。

具有带正交轴向边缘的矩形横截面的带层可能对表面缺陷(例如,划痕、磕伤、刻痕)敏感,这些表面缺陷可能生长成可能导致带层失效的裂纹。图3a中示出的带层140的第一边缘160a和第二边缘165a的连续弯曲表面几何形状消除了正交轴向边缘,并且为带层140提供了非矩形横截面。这种布置可降低带层140对此类微小缺陷的敏感性,并且提高带层140的疲劳寿命,从而相对于已知带层设计提高带层140的鲁棒性。

图3b至图3d示出了可采用的另选边缘几何形状。应当理解,这些实施方案仅仅是示例性的,并且可以采用比矩形横截面更复杂的附加几何形状。在图3b所示的实施方案中,第一边缘160b和第二边缘165b的几何形状是具有半椭圆形横截面的连续弯曲表面。在另一另选实施方案中,第一边缘160或第二边缘165的几何形状可以是由多个半径限定的连续弯曲表面。在又一另选实施方案中,第一边缘160或第二边缘165可为具有任何期望横截面的连续弯曲表面。在又一另选实施方案中,第一边缘160或第二边缘165中仅一者的几何形状可被设置为连续弯曲表面。

如图3c和图3d所示,第一边缘160或第二边缘165的几何形状可包括相应的直线部分180、185,而非连续弯曲表面。在这种情况下,如图3c所示,第一边缘160c和第二边缘165c的几何形状包括在直线部分180、185与面170、175之间的弯曲表面。换句话说,第一边缘160c和第二边缘165c具有圆角。在另一示例中,如图3d所示,第一边缘160d和第二边缘165d的几何形状包括在直线部分180、185与面170、175之间的线性表面。换句话说,第一边缘160d和第二边缘165d具有倒角。

在前述示例中的每个示例中,第一边缘160和第二边缘165的几何形状消除了已知带层设计的正交轴向边缘。不管所采用的具体几何形状如何,提供不含正交轴向边缘的带层提高了疲劳寿命并且降低了带层对表面缺陷的敏感性,因此改善了带层鲁棒性。

第一边缘160或第二边缘165的几何形状可以是前述几何形状中的任何一个几何形状的任何期望组合,包括所描述的连续弯曲表面。第一边缘160和第二边缘165的几何形状可使用任何期望的制造工艺来形成。可用于形成第一边缘160和第二边缘165的几何形状的制造工艺的非限制性示例包括机加工、轧制、喷丸硬化、磨削、模制、液压成型、流动成型或轧制成型。

根据一个示例,第一边缘160或第二边缘165的几何形状可通过使用激光切割、刮削或任何其他期望的切割工艺初始形成边缘来提供。然后,可随后用轧制工艺、喷丸硬化工艺、抛光工艺或它们的任何组合处理切割边缘,以提供具有期望平滑度的圆化边缘。在另选实施方案中,可用轧制工艺、喷丸硬化工艺、抛光工艺或它们的任何组合处理第一边缘或第二边缘,而无需预先形成边缘。

为了进一步改善带层140的鲁棒性,带层140的面170、175或边缘160、165可具有特定的表面粗糙度。在一个示例中,带层140的平均表面粗糙度小于25微米,优选地小于1.6微米,并且理想地小于0.8微米。当沿着非充气轮胎100的周向方向以及还沿着非充气轮胎100的轴向方向测量带层140的表面粗糙度时,考虑这些特定粗糙度值。在另一实施方案中,当沿着非充气轮胎100的周向方向而非沿着非充气轮胎100的轴向方向测量带层140的表面粗糙度时,考虑特定粗糙度值。例如,在一个此类实施方案中,该表面可在周向方向上相对平滑,并且在轴向方向上相对粗糙。在单个方向上使表面平滑可能耗时更少、成本更低。在又一实施方案中,当沿着非充气轮胎100的轴向方向而非沿着非充气轮胎100的周向方向测量带层140的表面粗糙度时,考虑特定粗糙度值。

可使用任何期望的制造工艺赋予带层140特定表面粗糙度。可用于赋予特定表面粗糙度的制造工艺的示例包括但不限于喷丸硬化、激光冲击硬化、低塑性抛光、机加工、磨削、抛光或研磨。另选地,可通过各向同性蚀刻工艺或通过化学处理来提供表面粗糙。使用任何前述工艺来为带层140提供小于25微米的表面粗糙度消除或至少基本上减少了带层上的表面缺陷,这些表面缺陷可能贯穿带层延伸并导致带层失效。小于25微米的特定表面粗糙度提高了带层140的疲劳寿命。因此,提供小于25微米的表面粗糙度可改善带层140的鲁棒性。在周向方向、轴向方向或两者上提供小于1.6微米或小于0.8微米的粗糙度可进一步增强这些益处。

带层140的单一材料可为复合材料或多种材料的共混物,但带层140并非由不同的材料层形成。在一个实施方案中,带层140由钢构成。在一个具体实施方案中,带层140由超高强度钢构成。其他示例性材料包括但不限于橡胶、碳纤维、其他金属(诸如铝、黄铜、铜和不锈钢)或聚合物材料(包括聚氨酯、聚酯和聚氯乙烯(PVC))。

可用由具有高极限拉伸强度和具有低表面粗糙度的表面光洁度的材料构成的带层来实现有利的性能。在一个实施方案中,带层由具有至少60,000磅力/平方英寸(即,60ksi或410MPa)的极限拉伸强度的材料构成。在另一实施方案中,带层由具有至少120,000磅力/平方英寸(即,120ksi或830MPa)的极限拉伸强度的材料构成。在又一实施方案中,带层由具有至少200,000磅力/平方英寸(即,200ksi或1400MPa)的极限拉伸强度的材料构成。由具有高极限拉伸强度的材料构成的带层具有更好的疲劳寿命。

所示结构通过抵抗围绕其中性轴线的弯曲来承载施加的负载。带层140的弯曲有助于承载非充气轮胎100上的负载。如果将具有超低滞后的金属或其他材料用于带层140,则可降低组件的轧制阻力和发热。这与具有钢帘线层片的现有聚合物剪切层不同。此类聚合物剪切层以高滚动阻力和发热为代价提供承载能力。

在所示实施方案中,带层140具有带高度(即,带厚度)H

可选择带层和胎面层的高度以提供非充气轮胎的期望性能。例如,可能期望平衡带层的弯曲刚度与带层的厚度以调节围绕中性轴线的弯矩,从而在期望的挠曲下承载期望的负载。

选择带层和胎面橡胶层的高度还允许轮胎设计者选择周向胎面的中性轴线的位置。例如,可选择中性轴线位置,使得周向胎面将在不同方向上具有不同的弯曲刚度。如果中性轴线更靠近轮胎的外径,则接地部的前缘和后缘将更难弯曲,从而增加承载能力。然而,如果轮胎在物体上滚动,则其将在该方向上具有较低的弯曲刚度,从而允许更容易的包络和更舒适的乘坐。

在选择每个层的材料和高度时,可考虑其它因素。例如,可能期望减小带层厚度以减小体积和重量以及减小轮胎旋转期间产生的热的量。然而,也可能期望增加带层厚度以减小带层中的应力。

另外,可能期望选择胎面橡胶层和带层的厚度和刚度以调节接地部长度。

已发现,无缝金属圆筒形式的带产生良好的结果。此类圆筒可具有20英寸至50英寸(50cm至130cm)之间的直径。在更具体的实施方案中,圆筒具有在30英寸至40英寸(75cm至100cm)之间的直径。在一个具体实施方案中,圆筒具有36英寸(91cm)的直径。

如上所述,圆筒厚度可在0.010英寸和0.300英寸(0.254mm至7.62mm)之间。在更具体的实施方案中,圆筒厚度在0.020英寸和0.150英寸(0.50mm至3.8mm)之间。在一个具体实施方案中,圆筒厚度为0.145英寸(3.68mm)。

如上所述,无缝圆筒可由钢制成。示例性钢包括超高强度钢、4340钢或1080钢。另选地,无缝圆筒可由合金形成。

在一个实施方案中,无缝圆筒通过粗锻工艺制成,该工艺可生产出具有期望直径的圆筒。然而,难以锻造直径在20英寸至50英寸之间且厚度在0.010英寸和0.300英寸之间的圆筒。锻造具有此类尺寸的圆筒可导致裂纹、微裂纹或其他不规则性。

因此,在另选实施方案中,直径在20英寸至50英寸之间且厚度在0.300英寸至1英寸之间的无缝圆筒通过粗锻工艺制成。然后将圆筒机加工或车削至在0.010英寸和0.300英寸之间的期望厚度。机加工或车削可在多个步骤中进行。圆筒也可经受热处理步骤和抛光步骤。此类工艺可能是时间密集的,并且可能产生不期望的浪费。

在另一个另选实施方案中,直径在20英寸至50英寸之间和厚度在0.300英寸至1英寸之间的无缝圆筒是通过粗锻工艺制成的。然后通过冷成型工艺减小圆筒的厚度。示例性冷成型工艺包括深拉、闭式模锻、金属旋压和流动成型(包括反向流动成型)。在一个具体实施方案中,直径为36英寸和厚度为0.5英寸的无缝圆筒通过粗锻工艺形成,然后通过冷成型工艺将厚度减小至0.010英寸至0.300英寸之间。

冷成型工艺减小了圆筒的厚度并且增大了圆筒的长度。因此,在一个实施方案中,圆筒被粗锻为长度短于期望长度,并且冷成型工艺将圆筒伸长至期望长度。在另一个实施方案中,冷成型工艺将圆筒伸长至大于期望长度。在此类实施方案中,冷成型的圆筒可被切割成两个或更多个圆筒。

冷成型工艺还增加了圆筒的硬度。在一个已知的实施方案中,钢圆筒在冷成型工艺之后具有洛氏C级45至60的硬度。另选地,钢圆筒在冷成型工艺之后可具有小于洛氏C级45的硬度。同样,钢圆筒在冷成型工艺之后可具有大于洛氏C级45的硬度。

无缝圆筒可通过粗锻和冷成型工艺形成,而无需进行热处理。然而,在其他实施方案中,仍可进行热处理。在一个具体实施方案中,采用称为真空惰性气体淬火硬化的专用热处理工艺。此工艺实现了与标准炉热处理后进行油、水或乙二醇淬火相同的特性,但具有防止在该工艺期间钢氧化的独特益处。应力消除、硬化和回火的步骤可在真空下完全执行以防止钢氧化。由于在此类热处理工艺期间几乎没有乃至没有氧化,因此可以省略额外的处理,诸如磨削或抛光。

冷成型工艺还使圆筒的外表面平滑。因此,可通过粗锻和冷成型工艺形成无缝圆筒,而无需抛光圆筒。在其它实施方案中,仍可进行抛光步骤。

在一个实施方案中,冷成型工艺是反向流动成型工艺,如图4a、图4b所示。图4a示出了反向流动成型系统200的截面视图,而图4b示出了反向流动成型系统200的前视图。在该系统中,无缝圆筒210放置在具有主轴230的芯模220上。无缝圆筒210是端部开口的并且可称为预成型件。无缝圆筒210可由上述材料中的一种材料构成,并且可通过粗锻造工艺来形成。

在无缝圆筒210放置在芯模220上之后,主轴230使芯模220和无缝圆筒210沿第一方向旋转。多个辊240接合无缝圆筒210并且辊240沿与第一方向相反的第二方向旋转。尾座250为系统提供支撑。

然后辊240朝向主轴移动,从而减小无缝圆筒210的厚度,并且使圆筒的材料沿与辊240的行进方向相反的方向移动。在所示实施方案中,采用三个圆筒。在替代实施方案中,可以采用任何数量的辊。

在一个实施方案中,辊240与芯模220隔开等于成品圆筒的期望厚度的距离。因此,在此类实施方案中,圆筒210的厚度通过辊240单道次减小至期望厚度。在另选实施方案中,辊240首先隔开大于成品圆筒的期望厚度的距离。在此类实施方案中,在辊240的第一道次之后,辊240返回到轴向起始位置,并且辊240和芯模220之间的距离减小。然后进行辊的第二道次。如果圆筒的厚度仍然大于期望厚度,则该过程可根据需要重复多道次。

在所有实施方案中,辊240可同时轴向和径向交错。

在另选实施方案中,无缝圆筒通过金属旋压工艺形成。图5a示出了金属旋压系统300的透视图,其示出了处于各个变形阶段的金属板310。图5b示出了金属旋压系统300的透视图,其示出了最终形式的金属板。

在所示实施方案中,板310抵靠芯模320放置并通过尾座330保持在适当的位置。然后芯模320和尾座330沿第一方向旋转,导致板310沿相同方向旋转。然后辊340接合板310并沿与第一方向相反的第二方向旋转。然后辊340移动远离尾座330,导致板310如图5a所示变形并呈现芯模520的形状。

在辊340完成其道次后,变形的板310具有封闭形状,该封闭形状具有圆筒形端部。然后可切割或以其他方式分离变形的板310的圆筒形端部。

在一个实施方案中,通过首先组装带层和胎面橡胶层来预成型周向胎面。然后用粘合剂、通过焊接或钎焊或通过化学结合(诸如通过加热部件以产生结合)将周向胎面附接到外圈120。

在另选实施方案中,周向胎面可逐层构建到外圈120上。构建过程将包括围绕外圈120放置带层,然后围绕带层放置胎面橡胶层。在一个实施方案中,各层在每个步骤中诸如用粘合剂、通过焊接或钎焊、或通过化学结合(诸如通过加热部件以产生结合)彼此附接。在另选实施方案中,在组装所有层之后加热轮胎,使得这些层彼此结合。

在另选实施方案中,有缝的金属或高强度聚合物圆筒可由金属或高强度聚合物的片材形成。在一个已知实施方案中,金属或高强度聚合物的片材的厚度在0.010英寸和0.300英寸之间。与锻造的金属圆筒相比,此类厚度的片材不太可能导致裂纹、微裂纹或其他不规则现象。因此,由金属或高强度聚合物的薄片材制造有缝的金属或高强度聚合物圆筒可能是有利的,因为在形成此类圆筒之后需要较少的处理,并且所得圆筒可与无缝金属圆筒相当,或者甚至具有比无缝金属圆筒更少的应力集中。然而,应当理解,片材可具有在制造过程期间减小的更大厚度。例如,片材可具有介于0.300英寸至2英寸之间的减小的初始厚度。

在一个实施方案中,有缝的金属圆筒由钢的平板坯料形成。在另一实施方案中,有缝的金属圆筒由其他金属(诸如铝、锡、黄铜、镍、铜、钛或其他金属或合金,特别是高强度合金)的平板坯料制成。在又一实施方案中,有缝圆筒可由高强度聚合物形成。

图6a为具有矩形形状的金属或高强度聚合物的平板坯料或片材400A的一个实施方案的前视平面图。在一个实施方案中,片材400A形成为指定尺寸的单个板。在另选实施方案中,片材形成为切割成指定尺寸的细长片材。然后沿纵向方向轧制片材400A,使得第一端部或边缘410A接触第二端部或边缘420A以形成圆筒500A。

图6b为圆筒500A的透视图。从该视图中可以看出,矩形片材400A的第一端部410A和第二端部400A形成纵向接缝510A。然后可焊接纵向接缝510A。在一个实施方案中,焊缝510A用产生与基体具有相同组成的接头的技术形成,诸如摩擦搅拌焊接、激光焊接、电子束焊接或感应焊接技术。所选择的工艺可消除对填充材料的需要,并且保持片材400A的材料的高强度和韧性。

图7a为具有平行四边形形状的金属或高强度聚合物的平板坯料或片材400B的另选实施方案的前视平面图。在一个实施方案中,片材400B形成为指定尺寸的单个板。在另选实施方案中,片材形成为切割成指定尺寸的细长片材。然后轧制片材400B,使得第一端部或边缘410B接触第二端部或边缘420B以形成圆筒500B。

图7b为圆筒500B的透视图。从该图中可以看出,平行四边形片材400B的第一端部410B和第二端部400B形成对角接缝510B。然后可使用上文针对纵向接缝所讨论的焊接方法中的一种焊接方法来焊接对角接缝510B。

图8a为具有细长平行四边形形状的金属或高强度聚合物的平板坯料或片材400C的另一另选实施方案的前视平面图。在一个实施方案中,片材400C形成为指定尺寸的单个板。在另选实施方案中,片材形成为切割成指定尺寸的细长片材。然后将片材400C螺旋化,使得第一侧或边缘410C沿着所得圆筒500C以螺旋形式接触第二侧或边缘420C。

图8b为圆筒500C的透视图。从该视图可以看出,细长平行四边形的第一侧410C和第二侧500C形成圆筒500C的螺旋接缝510C。然后可使用上文针对纵向接缝所讨论的焊接方法中的一种焊接方法来焊接螺旋接缝510C。

图6至图8所示的示例并非旨在进行限制。应当理解,可采用其他接缝。例如,接缝可以是非线性的,诸如曲线或波形接缝。

在一个实施方案中,在接缝被焊接之后不执行生产后处理。换句话说,不执行机加工、尺寸调整、热处理。在另选实施方案中,在焊接步骤之后,可执行应力消除操作以减轻在形成圆筒之后的任何应力。例如,可执行冷成型工艺。在一个实施方案中,冷成型工艺是反向流动成型工艺,诸如上文参考图4a、图4b描述的工艺。

在一个实施方案中,辊间隔开,使得焊缝的厚度减小至与圆筒的其余部分相同的厚度,而圆筒的壁厚不以其他方式改变。在另一实施方案中,辊间隔开,使得主轴的移动减小焊缝的厚度和圆筒的壁厚两者。在该实施方案中,辊的移动进一步使圆筒的材料沿与辊的行进方向相反的方向移动。

除了减小焊缝的厚度之外,冷成型工艺还可改善表面光洁度并强化材料。在冷成型工艺之后,圆筒也可经受热处理步骤和抛光步骤。

当圆筒500具有对角焊接部(诸如圆筒500B中所示)或螺旋(诸如圆筒500C中所示)焊接部时,辊的旋转方向可相对于焊接部的方向变化。例如,图9a为图8b的圆筒的透视图,其中箭头指示辊沿焊接部的互补方向行进。另选地,图9b为图8b的圆筒的透视图,其中箭头指示辊沿与焊接部相反的方向行进。圆筒500的最终尺寸可与上述尺寸相同。

由于所得的微结构,在流动成型工艺之后,圆筒500的机械性能和疲劳性能可能显著不同。已知的是,材料内的微结构与机械性能和疲劳性能直接相关。通过在流动成型工艺期间通过冷加工使材料塑性变形,改善的微结构的发展预计不仅可以减轻焊接线处的应力,还可以改善最终零件内的机械性能和疲劳性能。

在形成有缝圆筒之后,以与上述相同的方式完成边缘,使得第一边缘和第二边缘中的至少一者具有为带层提供非矩形横截面的几何形状。例如,第一边缘和第二边缘中的至少一者可具有图3a至图3d所示和上文所述的几何形状中的一种几何形状。非矩形横截面可使用上述方法中的任一种方法形成。

另外,第一边缘和第二边缘可被精加工,使得它们具有与上述相同的粗糙度。可通过上述工艺中的一种工艺在第一边缘或第二边缘上赋予粗糙度。

虽然已相对于非充气轮胎描述了带层和胎面橡胶层,但应当理解,它们也可用于充气轮胎,诸如防爆胎充气轮胎。

就在说明书或权利要求书中使用术语“包括”或“具有”而言,其旨在以类似于术语“包含”在权利要求书中用作过渡词时所理解的方式来具有包容性。此外,就采用术语“或”(例如,A或B)而言,该术语旨在表示“A或B或两者”。当申请人旨在指示“仅A或B但不是两者”时,则将采用术语“仅A或B但不是两者”。因此,本文中术语“或”的使用具有包容性,不具有排他性用途。参见Bryan A.Garner,《现代法律用语词典》第624页(第二版,1995年)(BryanA.Garner,A Dictionary of Modern Legal Usage 624(2d.Ed.1995)。此外,就在说明书和权利要求书中使用术语“在……中”或“到……中”而言,该术语旨在另外表示“在……上”或“到……上”。此外,就在说明书或权利要求书中使用术语“连接”而言,该术语旨在不仅表示“直接连接到”,而且也表示“间接连接到”,诸如通过另外的一个或多个部件进行连接。

虽然本申请已通过其实施方案的描述进行了说明,并且虽然已相当详细地对所述实施方案进行了描述,但申请人并非意图将所附权利要求书的范围约束为这样的细节或以任何方式限制为这样的细节。附加的优点和修改对于本领域的技术人员而言将是显而易见的。因此,在其更广泛的方面,本申请并不限于所示和所述的特定细节、代表性设备和方法,以及示例性示例。因此,可以在不脱离申请人的总体发明构思的实质或范围的情况下偏离此类细节。

- 具有带层的轮胎胎面

- 轮胎,翻新轮胎用胎面,翻新轮胎用胎面的制造方法,具有翻新轮胎用胎面的翻新轮胎,和翻新轮胎的制造方法