用于驱动油缸的液压控制系统

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及液压控制技术领域,尤其涉及一种用于驱动和控制油缸的液压控制系统。

背景技术

公知地,液压油缸可作为施压部件对工件进行施压,例如,利用液压油缸对导线施压以对导线进行压接而使导线实现连接。

液压油缸在对工件作业时,通常会经过三个动作:首先,液压油缸的活塞杆伸长以接近工件,然后,活塞杆接触工件并增加对工件的压力;最后,对工件完成施压后,活塞杆回缩。

现有技术中,通常仅利用一种液压泵为上述液压油缸供油,且为使液压油缸的活塞杆能够对工件实施足够的压力,现有技术中,选用额定压力较高的液压泵用于为液压油缸供油,以用于使液压油缸能够提供足够的压力。

然而,现有技术中仅采用额定压力较高的液压泵用于为液压油缸供油存在如下缺陷:

额定压力较高的液压泵的排量较小,现有技术中,采用额定压力较高的液压泵为液压油缸供油使得活塞杆的伸出速度、回缩速度很慢,然而,容易理解地,活塞杆的伸出动作和回缩动作越快,液压油缸的工作效率越高,现有技术中的上述供油方式显然使得液压油缸的工作效率较低。

发明内容

针对现有技术中存在的上述技术问题,本发明的实施例提供了一种用于驱动油缸的液压控制系统。

为解决上述技术问题,本发明的实施例采用的技术方案是:

一种用于驱动油缸的液压控制系统,包括:

油缸;

换向阀;

第一液压泵,其具有第一额定工作压力以及第一排量;

第二液压泵,其具有第二额定工作压力以及第二排量;其中:

所述第一额定工作压力大于所述第二额定工作压力;

所述第二排量大于所述第一排量;

所述第一液压泵和所述第二液压泵借由所述换向阀共同为所述油缸的伸出动作和回缩动作供油。

优选地,所述用于驱动油缸的液压控制系统还包括控制阀机构,所述控制阀机构用于使所述活塞杆的施压动作仅由所述第一液压泵供油。

优选地,从所述第一液压泵的出油口引出第一工作管路;

从所述第二液压泵的出油口引出第二工作管路;

所述第一工作管路与所述第二工作管路汇集形成主工作管路,所述主工作管路借由所述换向阀的换向动作驱动所述油缸的活塞杆进行伸出动作、施压动作以及回缩动作;其中:

所述控制阀机构包括设置于所述第二工作管路上的单向阀。

优选地,所述第二单向阀与第二液压泵之间的第二工作管路上引出有第一排泄管路,所述第一排泄管路上设置有液控阀;其中:

所述液控阀与所述第一工作管路之间连接有液控管路;

当所述第一液压泵用于为所述油缸的活塞杆的施压工作供油时,所述第一工作管路内的液压油借由所述液控管路进入所述液控阀以驱动所述液控阀的阀芯打开而使所述第二液压泵所提供的液压油借由所述第一排泄管路回流油箱。

优选地,所述主工作管路上引出第二排泄管路,所述第二排泄管路上设置有溢流阀。

优选地,所述换向阀为三位四通电磁换向阀,所述主工作管路上设置有用于检测液压油压力的压力检测装置,所述三位四通电磁换向阀借由压力检测装置所检测到的压力进行换向动作,以使所述油缸的活塞杆依次进行伸出动作、施压动作以及回缩动作。

优选地,所述三位四通电磁换向阀包括:

阀体;

阀芯;其设置于所述阀体中;

两个电磁阀,其设置于所述阀体的两侧,两个所述电磁阀用于驱动所述阀芯移动以进行换向动作;

连杆,其设置于所述阀体外侧;

手柄,其用于驱动所述连杆以用于驱动所述阀芯移动。

与现有技术相比,本发明的用于驱动油缸的液压控制系统的有益效果是:

1、油缸的活塞杆借由第一液压泵和第二液压泵共同提供液压油而进行伸出动作和回缩动作,进而加快了伸出和回缩动作的速度,尤为有利的是:第二液压泵具有排量大的优势,使得活塞杆的上述两个动作更快。

2、两种额定压力不同的液压泵借由单向阀控制使得油缸既能够提供满足压合要求的压力,又能够在进行施压动作前、后,加快活塞杆的伸缩动作。

3、借由增设液控阀以及液控管路,使得仅在第一液压泵为油缸供油期间,第二液压泵不必停机,尤为有利的是:由于打开的液控阀允许第二液压泵所输出的液压油以压力极低的状态直接回流油箱,使得第二液压泵在极低功率状态下运行,进而有效降低了耗能。

附图说明

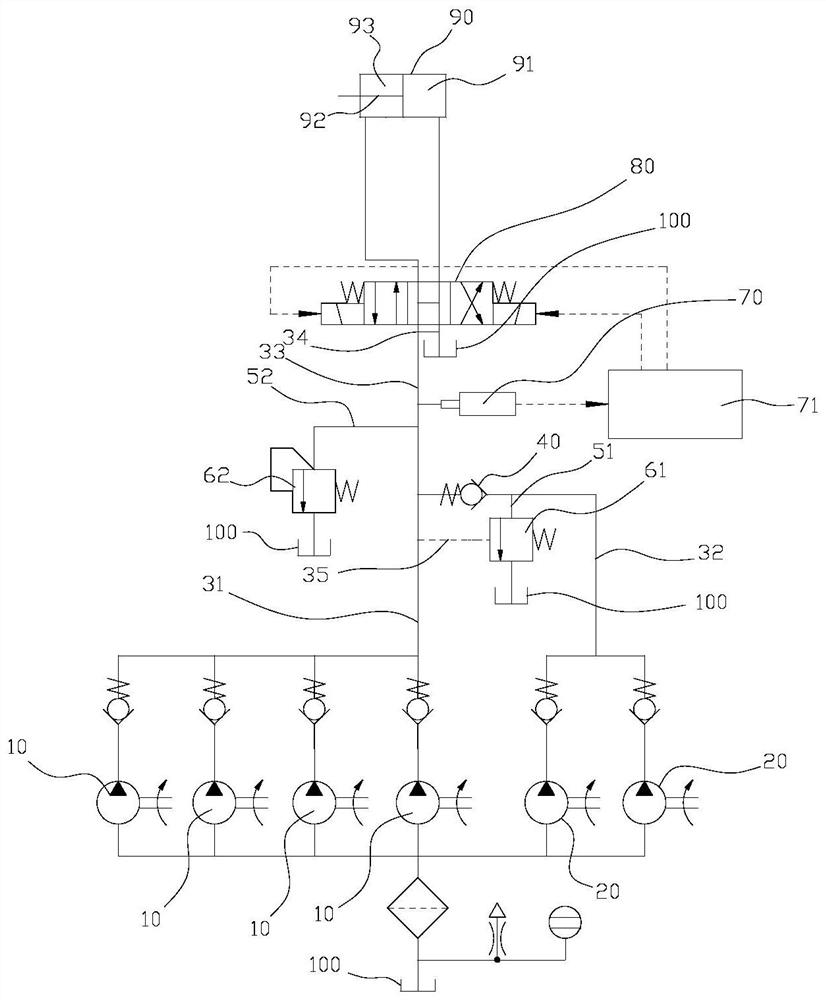

图1为本发明的实施例所提供的用于驱动油缸的液压控制系统的结构示意图。

图2为本发明的实施例所提供的用于驱动油缸的液压控制系统中的三位四通电磁换向阀的主视图。

图3为图2的A-A剖视图。

图中:

10-第一液压泵;20-第二液压泵;31-第一工作管路;32-第二工作管路;33-主工作管路;34-回油管路;35-液控管路;40-单向阀;51-第一排泄管路;52-第二排泄管路;61-液控阀;62-溢流阀;70-压力传感器;71-控制单元;80-三位四通电磁换向阀;90-油缸;91-无杆腔;92-有杆腔;93-活塞杆;100-油箱;81-阀体;82-阀芯;83-第一弹簧;84-第一电磁阀;841-衔铁;85-第二电磁阀;851-衔铁;86-连杆;87-第二弹簧;88-手柄。

具体实施方式

为使本领域技术人员更好的理解本发明的技术方案,下面结合附图和具体实施方式对本发明作详细说明。

如图1所示,本发明公开了一种用于驱动油缸90的液压控制系统,该液压控制系统包括:油箱100、油缸90、三位四通换向阀、第一液压泵10、第二液压泵20、单向阀40(作为控制阀机构)、溢流阀62、液控阀61、第一工作管路31、第二工作管路32、主工作管路33、第一液压泵10、第二液压泵20、压力传感器70、控制器、液控管路、第一排泄管路51、第二排泄管路52以及回油管路3534。

第一液压泵10包括多个,多个第一液压泵10从油箱100吸取液压油以用于为油缸90的动作供油,该第一液压泵10具有第一额定工作压力及第一排量。

第二液压泵20包括多个,多个第二液压泵20从油箱100吸取液压油也用于为油缸90供油,该第二液压泵20具有第二额定工作压力及第二排量。

在本发明中,第一额定工作压力大于第二额定工作压力,第二排量大于第一排量。

应该说明:应该理解,本申请并不是对第一液压泵10和第二液压泵20进行了设计且不是旨在使得第一额定工作压力大于第二额定工作压力,第二排量大于第一排量,而是,在现有技术中,在一般规律下,额定工作压力大的液压泵相比于额定工作压力的液压泵,其排量通常小于额定工作压力小的液压泵,本申请仅仅是从现有技术中选取了高压液压泵作为第一液压泵10,选取了低压液压泵作为第二液压泵20,目的是在油缸90的活塞杆93进行伸出动作或回缩动作时同时为利用上述两种液压泵为油缸90供油。

第一工作管路31自第一液压泵10的出油口引出,第二工作管路32自第二液压泵20的出油口引出,主工作管路33由第一工作管路31和第二工作管路32汇集。

主工作管路33连接至三位四通电磁换向阀80的进油口,回油管路3534连接至三位四通电磁换向阀80的回油口,三位四通电磁换向阀80的两个工作口分别与油缸90的有杆腔92和无杆腔91连通。

作为控制阀机构的单向阀40设置在第二工作管路32上,且进口与第二液压泵20的出油口连通。

第一排泄管路51自单向阀40与第二液压泵20之间的第二工作管路32上引出,液控阀61的进油口和出油口连接在第一排泄管路51上;液控管路连接在第一工作管路31与液控阀61的油控口之间。当第一工作管路31内的液压油的压力达到一定压力时,液压油通过控制管路进入液控阀61内以推抵阀芯而使液控阀61打开。

作为压力检测装置的压力传感器70设置在主工作管路33上以用于检测主工作管路33内的液压油的压力,控制单元71用于获取压力传感器70所检测到的压力,且根据所获得的压力控制三位四通电磁换向阀80,即:当检测到的压力达到某一压力时,控制单元71控制三位四通电磁换向阀80换向,以改变主工作管向油缸90供油的方向(后文会具体介绍改变供油方向的时机)。

第二排泄管路52从主工作管路33引出,溢流阀62设置在第二排泄管路52上,该溢流阀62用于使主工作管路33内的液压油的压力不高于最大工作压力,用于保护整个液压控制系统。

下面以油缸90的动作用于将两个导线进行压合连接为例,对上述液压控制系统的工作过程进行详细说明。

首先,控制单元71控制三位四通电磁换向阀80切换至右位,第一液压泵10所提供的液压油通过第一工作管路31汇入主工作管路33,同时,第二液压泵20所提供的液压油通过第二工作管路32和第二单向阀40也汇入主工作管路33,流经主工作管路33的液压油通过三位四通电磁换向阀80进入油缸90的无杆腔91以推动活塞杆93伸出,油缸90内的有杆腔92内的液压油经过三位四通电磁换向阀80以及回油管路3534回流油箱100;当活塞杆93的头部直接或者间接接触两个导线时,活塞杆93施与导线的压力升高,相应地,活塞杆93受到的反作用力升高,进而使得无杆腔91、主工作管路33内的液压油压力升高,当压力高于第二液压泵20所能够提供的液压油的最高压力时,第二液压泵20所提供的液压油无法汇入主工作管路33,而由于设置了单向阀40,主工作管路33内的液压油也不会进入工作管路,油缸90的无杆腔91内的液压油及其压力完全由第一液压泵10提供,容易理解,此时,主工作管路33内的液压油的压力与第一工作管路31内的压力基本相等,第一工作管路31内的液压油在此压力状态下经由液控管路进入液控阀61以推抵阀芯而使液控阀61打开,第二液压泵20所输出的液压油完全泄压,并经过第一泄压管路以及液控阀61回路油箱100。

在第一液压泵10所提供的液压油的作用下,活塞杆93对导线的压力继续升高,当活塞杆93对导线的压力达到能够使两个导线实现压合的压力值后,控制单元71借由压力传感器70获取此时主工作管路33对应的液压油的压力,然后,控制单元71控制三位四通换向阀切换至左位,随后,主工作管路33内的液压油进入有杆腔92,无杆腔91内的液压油经过三位四通电磁换向阀80、回油管路3534回流油箱100,由于有杆腔92内的液压油处于回油状态,因而,有杆腔92内的压力迅速降低,当有杆腔92内的液压油降低使得主工作管路33内的液压油的压力下降到第二液压泵20的所能够提供的液压油的最高压力值以下时,第二液压泵20所提供的液压油使得单向阀40打开,使得第二液压泵20再次参与为油缸90供油。

当活塞杆93在液压油的作用下移动至最右端且因油缸90的缸体的右端对活塞杆93的止挡作用而使有杆腔92内的液压油升高并导致主工作管路33内的压力相应升高到一定压力值时,控制单元71借由压力传感器70获取此时主工作管路33内的液压油的压力,而后,控制单元71控制控制三位四通电磁换向阀80切换至中位,进而使油缸90的有杆腔92与无杆腔91连通,且两个液压泵所提供的液压油主要经回油管路3534回油箱100,至此,油缸90在液压控制系统控制下完成对对导线的一次压接。

本发明的上述实施例所提供的液压控制系统具有如下优势:

1、油缸90的活塞杆93借由第一液压泵10和第二液压泵20共同提供液压油而进行伸出动作和回缩动作,进而加快了伸出和回缩动作的速度,尤为有利的是:第二液压泵20具有排量大的优势,使得活塞杆93的上述两个动作更快。

2、两种额定压力不同的液压泵借由单向阀40控制使得油缸90既能够提供满足压合要求的压力,又能够在进行施压动作前、后,加快活塞杆93的伸缩动作。

3、借由增设液控阀61以及液控管路,使得仅在第一液压泵10为油缸90供油期间,第二液压泵20不必停机,尤为有利的是:由于打开的液控阀61允许第二液压泵20所输出的液压油以压力极低的状态直接回流油箱100,使得第二液压泵20在极低功率状态下运行,进而有效降低了耗能。

本发明的一个实施例提供了一种具体结构的三位四通电磁换向阀,如图2和图3所示,该三位四通电磁换向阀包括:阀体81、阀芯82、第一电磁阀84、第二电磁阀85、连杆86、第一弹簧83、第二弹簧87以及手柄88。阀芯82设置于阀体81中;第一电磁阀84和第二电磁阀85设置于阀体81的两侧;连杆86设置于阀体81外侧;手柄88用于驱动连杆86以用于驱动阀芯82移动。其中,控制单元71借助向第一电磁阀84的衔铁841或者第二电磁阀85的衔铁851通电流而改变阀芯82动作进而改变上述的油路方向的。在本实施例中,第一弹簧83用于使阀芯82复位。

上述实施来的优势在于:

利用手柄88驱动连杆86能够驱动阀芯82动作,进而使上述换向阀具有手动换向功能,且第二弹簧87能够使手柄复位。

以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。

- 用于驱动油缸的液压控制系统

- 一种应用于液压驱动腿足机器人的双活塞杆液压伺服油缸