一种安瓿瓶配药装置

文献发布时间:2023-06-19 09:41:38

技术领域

本发明属于医疗器械技术领域,具体涉及一种安瓿瓶配药装置。

背景技术

安瓿瓶是用于盛装药液的小型玻璃容器,其结构包括瓶体和瓶头,以及位于瓶体、瓶头之间凹陷部分的瓶颈,容量一般为1~25ml,安瓿瓶的内部一般存储为注射用的药液。目前,医院静脉输液药物的配制一般由人工完成,易造成药物污染对患者产生危害,同时在需要大量安瓿瓶药液配制的场合,配药效率低,很难满足医院的实际需求,增加患者治疗时间。

人工配制药液的过程繁琐,需要对安瓿瓶进行切割、消毒和开瓶后才能用注射器抽取药液,这个过程中医护人员工作强度大,而且人工配制过程中医护人员需要接触药液,尤其是在配制肿瘤治疗等有毒药物时,容易对配药人员造成慢性伤害,导致职业病。此外,在安瓿瓶开启过程中,由于切割深度不够、切割韧口不良、药瓶本身质量等原因,在药瓶折断开启时,容易造成安瓿瓶破碎,还会造成医护人员受伤的问题。

针对人工配制安瓿瓶静脉输液药物的不足之处,设计安瓿配药装置代替医护人员进行静脉输液药物的配制,有实际的需求市场。

发明内容

针对现有技术的缺陷,本发明提供了一种安瓿瓶配药装置,能够自动进行安瓿瓶的瓶颈切割和瓶颈折断以完成自动抽吸配药,具有自动化高、适应性强的优点。

为了实现上述目的,本发明提供了一种安瓿瓶配药装置,其包括:

安瓿瓶工作台;

安瓿瓶夹持组件,其滑动设置于安瓿瓶工作台上;

瓶颈切割组件;以及

瓶颈折断组件;

在安瓿瓶工作台上设有水平轨道(直线式),安瓿瓶夹持组件包括滑座、滑架和安瓿瓶夹爪,滑座设置于水平轨道上,在滑座上设有升降轨道,滑架通过升降轨道设置于滑座上,安瓿瓶夹爪设置于滑架上;

在安瓿瓶工作台上设有检测瓶颈切割位置用的第一传感器,由安瓿瓶夹爪所夹持的安瓿瓶能够上下升降并根据第一传感器的检测信号确定安瓿瓶的瓶颈切割高度;

由安瓿瓶夹爪所夹持的安瓿瓶沿着水平轨道进行输送的同时,依次经过瓶颈切割组件进行安瓿瓶的瓶颈切割和瓶颈折断组件进行安瓿瓶的瓶颈折断。

在本发明的上述技术方案中,通过安瓿瓶夹持组件在水平轨道上的滑行进程,依次完成瓶颈切割位置的检测(确定安瓿瓶的瓶颈切割高度)、瓶颈切割和瓶颈折断,整个过程自动进行,无需人员操作,可适用于不同型号类别的安瓿瓶。

根据本发明的另一种具体实施方式,安瓿瓶夹持组件进一步包括能够倾斜侧翻的转动架,滑架上设有与水平轨道垂直的第一水平转轴,转动架通过第一水平转轴设置于滑架上,安瓿瓶夹爪设置于转动架上。

根据本发明的另一种具体实施方式,安瓿瓶夹持组件还包括能够驱动滑架升降和驱动转动架转动的推板构件,其中滑架上设有第一滚轮,推板构件具有与第一滚轮配合以驱动滑架在升降轨道上进行升降的斜面部,转动架上设有第二滚轮,推板构件具有与第二滚轮配合以驱动转动架围绕第一水平转轴进行转动的拨动部。

根据本发明的另一种具体实施方式,滑架与滑座之间连接有第一弹簧,第一弹簧驱使第一滚轮压紧在斜面部;转动架与滑架或者滑座之间连接有第二弹簧,第二弹簧驱使转动架在第二滚轮与拨动部之间配合失效时能够自动回位至初始位置状态。

根据本发明的另一种具体实施方式,瓶颈切割组件包括刀架杆、刀头和第三弹簧,安瓿瓶工作台设有刀架转轴,刀架杆的中部套设于刀架转轴上,刀架杆的一端通过第三弹簧限位连接在安瓿瓶工作台上,刀头设置在刀架杆的另一端并伸出至水平轨道上,并且刀头能够切割在水平轨道上滑行的安瓿瓶。

根据本发明的另一种具体实施方式,瓶颈切割组件进一步包括活动的止挡构件,刀架杆的一端设有第三滚轮,刀架杆的一端通过第三弹簧连接至止挡构件,止挡构件能够推出以抵接第三滚轮,致使刀架杆转动并使得刀头从安瓿瓶瓶颈脱离。

进一步的,止挡构件优选相对于刀架转轴的距离是可调的,通过调整止挡构件的位置可以改变第三弹簧的作用力大小,进而改变切割力。

根据本发明的另一种具体实施方式,瓶颈切割组件还包括用于检测安瓿瓶的瓶头有无的重力拨板,重力拨板紧邻刀头转动设置于安瓿瓶工作台上。

根据本发明的另一种具体实施方式,瓶颈折断组件包括旋转式撞击构件,在安瓿瓶工作台上与水平轨道垂直的设有第二水平转轴,撞击构件以偏心方式设置于第二水平转轴上并能够随着第二水平转轴进行同步往复转动,撞击构件在竖直面内转动撞击在水平轨道上进行输送的安瓿瓶并将安瓿瓶的瓶头折断。

根据本发明的另一种具体实施方式,撞击构件以垂直于经过瓶颈切割组件进行切割后的切口方向撞击安瓿瓶的瓶头。

根据本发明的另一种具体实施方式,瓶颈切割组件与瓶颈折断组件之间设有消毒组件。

本发明具备以下有益效果:

本发明的安瓿瓶配药装置采用直线送料方式,由安瓿瓶夹持组件所夹持的安瓿瓶首先进行升降并通过第一传感器检测瓶颈切割位置,确定安瓿瓶的高度位置,然后在水平轨道上进行移动,依次经过瓶颈切割组件进行瓶颈进行切割、瓶颈折断组件进行瓶头折断,以最终通过注射器进行抽吸注射,最终完成自动化的配药过程。

本发明的安瓿瓶夹持组件中的安瓿瓶夹爪能够进行倾斜侧翻以形成更好的抽吸位置形态,便于将安瓿瓶中的药液完全抽吸,实现精准配药。

此外本发明中采用单一动力源能够分别对滑架的升降和转动架的转动进行控制,具有结构紧凑、实用性强的优点。

本发明的瓶颈切割组件采用受压切割的结构形式,在移动的安瓿瓶与刀头接触进行切割的过程中,刀头收到第三弹簧的作用而逐渐沿安瓿瓶瓶颈切割位置区域进行相对转动,以完成受压切割,保证切割的稳定性和高效性。

本发明的瓶颈折断组件采用旋转撞击的结构形式,其中撞击构件以垂直于经过瓶颈切割组件进行切割后的切口方向撞击安瓿瓶的瓶头,完成瓶颈的折断,折断效率高,不易造成安瓿瓶的破碎;相应的,在安瓿瓶工作台上的指定位置区域还设置有用于收纳安瓿瓶瓶头的利器盒,以对折断的瓶头进行无害化收集。

下面结合附图对本发明作进一步的详细说明。

附图说明

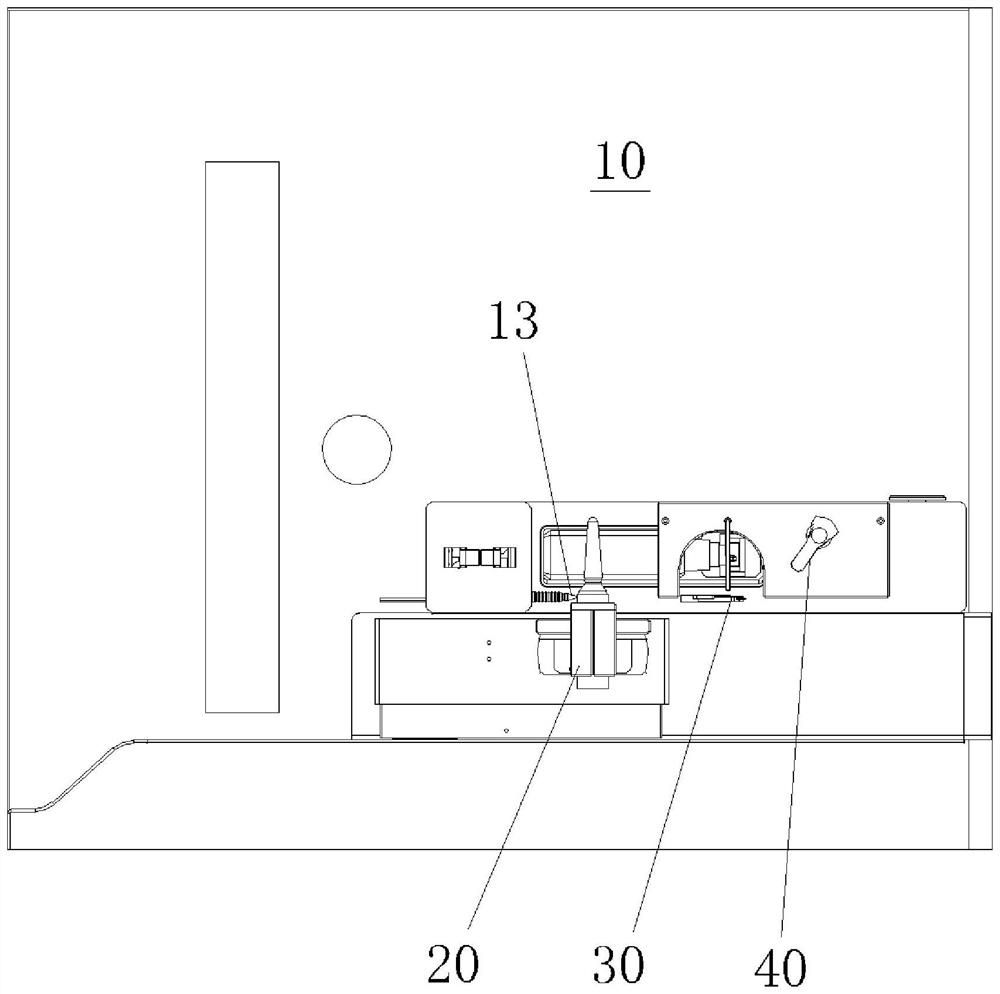

图1是本发明安瓿瓶配药装置的结构示意图,其显示了安瓿瓶瓶颈位置检测的形态;

图2是本发明安瓿瓶配药装置的结构示意图,其显示了安瓿瓶的切割开始位置的形态;

图3是本发明安瓿瓶配药装置的结构示意图,其显示了安瓿瓶的切割完成位置的形态;

图4是本发明显示瓶颈切割完成形态的正面结构示意图;

图5是图4的俯视示意图;

图6是本发明安瓿瓶配药装置的结构示意图,其显示了安瓿瓶瓶颈折断前的形态;

图7是本发明显示瓶颈折断前形态的正面结构示意图;

图8是本发明安瓿瓶配药装置的结构示意图,其显示了安瓿瓶瓶颈折断后的形态;

图9是图8中A-A的剖面示意图,其显示了转动架倾斜侧翻的结构;

图10是本发明安瓿瓶配药装置的结构示意图,其显示了安瓿瓶瓶头折断后进行倾斜侧翻的形态;

图11是图10中B处放大示意图;

图12是本发明安瓿瓶配药装置所采用的一种注射器抽吸组件的结构示意图。

具体实施方式

一种安瓿瓶配药装置,如图1-11所示,包括安瓿瓶工作台10、安瓿瓶夹持组件20、瓶颈切割组件30、瓶颈折断组件40和注射器抽吸组件50,安瓿瓶夹持组件20能够夹持安瓿瓶依次经过瓶颈切割组件30、瓶颈折断组件40至注射器抽吸组件50处进行抽吸操作。

其中在安瓿瓶工作台10上设置有直线式水平轨道11,由安瓿瓶夹持组件20所夹持的安瓿瓶沿着水平轨道11进行输送的同时,依次经过瓶颈切割组件30进行安瓿瓶的瓶颈切割和瓶颈折断组件40进行安瓿瓶的瓶颈折断。

在安瓿瓶工作台10上设有驱动安瓿瓶夹持组件20用的电机丝杠滑块组件12,如图3、10所示,安瓿瓶夹持组件20包括滑座21、滑架22和安瓿瓶夹爪23,滑座21设置于水平轨道11上并在电机丝杠的驱动下进行滑移,在滑座21上设有升降轨道24,滑架22通过升降轨道24设置于滑座21上,安瓿瓶夹爪23设置于滑架22上,用作对不同规格的安瓿瓶进行夹持。

如图1所示,例如通过多轴机械手的方式将安瓿瓶送料至安瓿瓶夹持组件20上,首先对安瓿瓶的切割高度进行调整,其中在安瓿瓶工作台10上设有第一传感器13,用来检测瓶颈切割的高度位置,本实施例中的一种具体检测方式是采用第一传感器13固定、安瓿瓶夹爪23(滑架22)能够沿着升降轨道24进行升降。

在安瓿瓶夹爪23升降过程中,第一传感器13根据所获取的距离信号寻找瓶颈位置,将相应的信号反馈至控制器进行控制安瓿瓶夹爪23上升或者下降至指定高度位置,即瓶颈切割位置。

本实施例中所提供的一种瓶颈切割组件30如图2-5所示,包括刀架杆31、刀头32和第三弹簧33,在安瓿瓶工作台10上设有刀架转轴34,刀架杆31的中部套设于刀架转轴34上,刀架杆的一端通过第三弹簧33限位连接在安瓿瓶工作台10上,刀头32设置在刀架杆的另一端并伸出至水平轨道11上,并且刀头32能够切割在水平轨道11上滑行的安瓿瓶。

进一步的,刀架杆31的转动是受约束的,瓶颈切割组件30进一步包括活动的止挡构件35,刀架杆31的一端设有第三滚轮36,刀架杆31的一端通过第三弹簧33连接至止挡构件35,切割完成后,止挡构件35能够推出以抵接第三滚轮33,致使刀架杆31转动并使得刀头32从安瓿瓶瓶颈脱离。

进一步的,止挡构件35优选相对于刀架转轴34的距离是可调的,通过调整止挡构件35的位置可以改变第三弹簧33的作用力大小,进而改变切割力,以能够适应于多种不同类型规格尺寸的安瓿瓶,保证切割的精准度。

具体的,本实施例中可以根据设置刀头32的起始切割位置和终点切割位置,例如以水平轨道11为中线两侧±30°角进行连续切割,在刀头32处于终点切割位置时,例如通过驱动止挡构件35控制刀头32进行缩回至水平轨道11一侧。

本实施例中的瓶颈切割组件30还设置了重力拨板37和第二传感器,重力拨板37设置在安瓿瓶向前运行的路径上,以进行检测安瓿瓶的瓶头有无,其中重力拨板37的上端紧邻刀头32转动设置于安瓿瓶工作台10上,在刀头32切割完成之后,即可进行安瓿瓶瓶头有无的检测;

第二传感器用来检测重力拨板37是否产生相应的转动,如果检测到重力拨板37转动,则说明瓶头存在,可以继续进行后续操作,如果没有检测到重力拨板37转动,则说明瓶头不存在,则需要停机进行检修。

其中,在安瓿瓶经过重力拨板37后,重力拨板37能够自动恢复竖直形态,以等待下一个检测周期。

本实施例中所提供的一种瓶颈折断组件40如图6-7所示,其包括旋转式撞击构件41,在安瓿瓶工作台10上与水平轨道11垂直的设有第二水平转轴42和驱动其往复转动的电机,撞击构件41以偏心方式设置于第二水平转轴42上并能够随着第二水平转轴42进行同步往复转动,撞击构件41在竖直面内转动撞击在水平轨道11上进行输送的安瓿瓶并将安瓿瓶的瓶头折断。

具体的,撞击构件41以垂直于经过瓶颈切割组件30进行切割后的切口方向撞击安瓿瓶的瓶头,以更好的完成瓶颈处的折断,折断效率好,几乎不会发生安瓿瓶的破碎现象。

相应的,可以在安瓿瓶工作台10上设置第三传感器进行检测并控制撞击构件41的转动,或者是根据第二传感器和安瓿瓶夹持组件20在水平轨道11上的运行速度进行协同控制等方式,以计算出撞击构件41的完美撞击时刻进行精准撞击安瓿瓶的瓶头,使得安瓿瓶的瓶头从切割的瓶颈处折断。

此外,还可以在撞击构件41的旋转轨迹上设置有第四传感器,通过旋转式撞击构件41的旋转角度可判断出瓶头是否折断。

本实施例中在瓶颈切割组件30与瓶颈折断组件40之间设有消毒组件,以进行切割后的消毒,例如通过持续向前推进止挡构件35进行挤压消毒喷头的方式进行切割后的消毒进程。

安瓿瓶的瓶头折断后,安瓿瓶夹持组件20继续向前将安瓿瓶输送至设定位置处,此时,为了便于注射器的完全抽吸,进行安瓿瓶瓶身的倾斜侧翻,本实施例中尤其设计单驱动结构一方面能够实现滑架22的升降,另一方面能够实现转动架的转动,如图8-11所示:

安瓿瓶夹持组件20进一步包括能够倾斜侧翻的转动架25、推板构件26和驱动推板构件26推出与缩回的电机或者电动推杆,滑架22上设有与水平轨道11垂直的第一水平转轴27,转动架25通过第一水平转轴27设置于滑架22上,安瓿瓶夹爪23设置于转动架25上。

推板构件26用作驱动滑架22升降和驱动转动架25转动,其中滑架22上设有第一滚轮221,推板构件26具有与第一滚轮221配合以驱动滑架22在升降轨道24上进行升降的斜面部261,转动架25上设有第二滚轮222,推板构件26具有与第二滚轮222配合以驱动转动架25围绕第一水平转轴27进行转动的拨动部262。

滑架22与滑座21之间连接有第一弹簧28,第一弹簧28驱使第一滚轮221压紧在斜面部261,在推板构件26向右推出时,第一滚轮221沿着斜面部261向上滑动,带动滑架22沿升降轨道24上升,在推板构件26向左退回时,在第一弹簧28的作用下,第一滚轮221沿着斜面部261向下滑动,带动滑架22沿升降轨道24下降;

转动架25与滑架22或者滑座21之间连接有第二弹簧29,第二弹簧29驱使转动架25在第二滚轮222与拨动部262之间配合失效时能够自动回位至初始位置状态,在安瓿瓶的瓶身输送至设定位置时,滑架22下降至最低点,此时推板构件26继续向左退回,第二滚轮222与拨动部262之间接触相抵,驱使转动架25围绕第一水平转轴转动一定的角度,注射器抽吸组件50在该形态下进行抽吸过程,抽吸完成后,推板构件26向右推出一段距离,第二滚轮222与拨动部262之间抵接配合失效,此时在第二弹簧29的作用下,转动架25恢复初始位置。

上述结构采用单动力进行异步驱动滑架22的升降和转动架25的转动,具有结构紧凑、实用性强的优点,便于小型化设计。

本实施例中的注射器抽吸组件50如图12所示,其至少包括能够进行注射器多级升降抽吸的夹持构件51和驱动构件,此种驱动采取普通的直线驱动机构即可,也可以采取与申请人之前的专利申请中的类似结构进行使用,这里不作详细结构,需要着重指出的是,本实施例中的注射器抽吸组件50中的注射器和母液袋52能够进行相对的转动,如图中的箭头所示,最终形成倾斜形态完成配药的过程。

以上未涉及之处,均适用于现有技术。

虽然本发明以较佳实施例揭露如上,但并非用以限定本发明实施的范围。任何本领域的普通技术人员,在不脱离本发明的发明范围内,当可作些许的改进,即凡依照本发明所做的同等改进,应为本发明的范围所涵盖。

- 一种用于安瓿瓶的配药装置及配药方法

- 一种塑料安瓿瓶配药装置及其配药方法