大通径分段阀芯液控换向阀

文献发布时间:2023-06-19 10:05:17

技术领域

本发明是关于应用于机械液压控制系统液压控制阀上的一种分段式滑阀结构。

背景技术

液压控制阀是直接影响液压系统工作过程和工作特性的重要元器件,是用来控制液压系统中液体的流动方向,调节液体压力和流量的.将不同的液压阀经过适当的组合,即可满足各类执行元件克服外部载荷、改变运动方向和运动速度的要求,因此是液压系统的重要组成部分。压力控制阀包括溢流阀、减压阀、顺序阀、压力继电器,用来控制液压系统中油液压力或通过压力信号实现控制。压力控制阀通过液压作用力与弹簧力进行比较来实现对油液压力的控制。调节弹簧力是改变弹簧的预压缩量,该弹簧称为调压弹簧。弹簧腔的泄漏油经阀内孔道至阀的出口引回油箱,若阀的出口压力不为零,则背压作用在阀芯上端,使阀的进口压力增大。对于高压大流量的压力阀,要求调压弹簧具有很大的弹簧力,这使调节性能变差,结构上也难以实现。

换向阀是换利用阀芯在阀体孔内作相对运动,控制各个油口接通或断开,使改变液压系统油路通断而改变油液的流动方向,使执行元件启动、停止、变换运动方向。从而实现液压执行元件及其驱动机构的启动、停止或变换运动方向的阀。换向阀是具有两种以上流动形式和两个以上油口的方向控制阀。是实现液压油流的沟通、切断和换向,以及压力卸载和顺序动作控制的阀门。换向阀的种类繁多,按结构形式可分:滑阀式、转阀式、球阀式、锥阀式等,按阀体连通的主油路数可分:两通、三通、四通…等,按阀芯在阀体内的工作位置和通道数不同分为:两位、三位、四位等,“位”和“通”是换向阀的重要概念,不同的“位”和“通”构成了不同类型的换向阀。位:阀芯相对于阀体移动可停留的工作位置数。通常所说的“二位阀”、“三位阀”是指换向阀的阀芯有两个或三个不同的工作位置。通:阀体对外连接的主油路通口数(不包括控制油口和泄漏油口)。所谓“二通阀”、“三通阀”、“四通阀”是指换向阀的阀体上有两个、三个或四个主油路通口。三位换向阀根据不同的使用要求,阀芯在中间位置时各油口间有不同的连通形式,这种在中间位置的连通形式称为滑阀机能。按操作阀芯运动的方式可分:手动、机动、电磁动、液动、电液动等。阀芯台肩和阀体沉割槽可以是两台肩三沉割槽,也可以是三台肩五沉割槽。其中滑阀式应用最多。滑阀式换向阀的阀芯与阀体孔配合处为台肩,阀体孔内沟通油液的环形槽为沉割槽。阀体在沉割槽处有对外连接油口。滑阀体是通用的,仅阀芯台肩的尺寸和形状不同。但要求阀芯与阀体同心,并要有足够的封油长度。在工程应用中,对换向阀的主要能要求是:油路导通时,压力损失要小;油路断开时,泄漏量要小;阀芯换位,操纵力要小以及换向平稳。若几何误差轴心线平行不重合,出现径向不平衡力。如果阀芯带倒锥轴心线平行不重合:径向不平衡力使偏心距增大。如果阀芯带顺锥,轴心线平行不重合:径向不平衡力使偏心距减小,抑制卡紧、阀芯表面有凸起:径向不平衡力使凸起部分推向孔壁卡紧阀芯和阀孔间变成干摩擦,移动费力。为尽可能的降低滑阀部位的泄露量,阀芯外圆的配合间隙要尽可能小,常采用的方法是用阀芯和阀套配合使用,而不是阀芯直接在阀壳体中运动,且阀芯和阀套径向间隙需经研磨配套,配合间隙保证在0.005mm~0.008mm,才能保证滑阀部位的泄露量小。如果阀芯联接装置结构设计不合理,外力驱动阀芯做轴向运动时极易使阀芯与阀套接触进而产生径向附加力。当滑阀沟通的油路较多时,如二位五通、二位六通等滑阀芯和阀套的封油结构长度势必会比较长,由于工作压力高,阀芯和阀套的径向环形间隙研磨配套质量会很低,并且阀套长度过长时,会造成阀套上密封圈在装配过程中损坏。损坏原因主要来自两方面,一方面是布置在阀套上的密封圈在装配过程中行程过长,且要经过众多的油孔,易造成损坏;另一方面是阀套上密封圈数量多,造成安装过程阻力大,需使用较大的力安装,力度不易控制,会造成阀套装入速度过快,造成密封圈损坏。正因如此,在各种工况下封油长度较长的滑阀芯极易变形,滑阀芯、阀套之间的径向配合间隙很难保证,,产生泄漏量大的异常泄漏,环形间隙密封,工作压力越高,内泄漏越大,且在安装时,容易损伤密封圈,耗时耗力、反复次数多,需耗费大量人力、时间。

发明内容

本发明的目的是针对滑阀长度过长,在各种工况下的变形情况,以及对配合间隙的影响,,提供一种动作灵敏,复位可靠,泄漏量小的大通径分段阀芯液控换向阀,以解决滑阀长度过长,在安装过程中容易损伤密封圈的问题。

本发明解决其技术问题所采用的技术方案是,一种大通径分段阀芯液控换向阀,包括:装配在阀壳体1阀腔中相对阀体做轴向移动的滑阀套和阀芯,以及装配在阀体筒尾部与所述滑阀套同心端接的弹簧筒螺堵6,其特征在于:所述滑阀套和阀芯被分段为在第一滑阀套2和第二滑阀套5阀腔中作直线运动的第一滑阀芯3和第二滑阀芯4,分段式阀套的圆周上设有被密封圈分隔排列的线阵环槽,分段式阀芯上制有两端大,中间小状似哑铃型结构的连接轴的H形封油段,第二滑阀芯4的哑铃阀芯台油段封油长度大于或等于第一滑阀套2给定的封油长度值,两个哑铃阀芯台阀芯颈部的沉割槽宽度距离之和换向行程与换向距离基本相等;阀芯移动过程,第一滑阀芯3对接第二滑阀芯4分别在第一滑阀套2对接第二滑阀套5腔体中作直线运动,相邻两封油长度的其中一个减小,另一个必然增大,形成高低压腔的压力差,由流体力学可知,环形缝隙泄漏量与封油长度成反比。

本发明相比于现有技术具有如下有益效果:

动作灵敏,复位可靠。本发明将原本一体的阀芯和阀套拆分为两段,两段阀套可分别从阀壳体安装孔两端装入,极大缩小了阀套上密封圈在安装过程中的换向行程。分段式阀套的圆周上设有被密封圈分隔排列的线阵环槽,大幅降低了安装阀套时密封圈损坏的风险。两段阀芯各自与相对应的阀套研磨配套间隙,由于长度减短,配套研磨的质量提高。当滑阀长度过长时滑阀芯和阀套的分段式结构,利用两段阀芯用特殊的嵌套方式嵌套在一起后可实现与整根阀芯相同的功能,这种嵌套方式只保证两段阀芯一起沿各自轴向运动,动作灵敏,而不会互相传递径向偏转力,在实现功能的同时避免了发生卡滞。这种分段式滑阀结构,通过弹簧筒螺堵孔体内设有装配复位弹簧7,换向信号发出后阀芯能灵敏地移到工作位置;换向信号撤除后阀芯能自动复位,复位可靠。换向平稳性:换向时压力冲击要小。

泄漏量小。本发明两个阀芯采用的嵌套方式,两个阀口开口量与一个封油长度之和又比原来的阀减少了轴向长度,解决了滑阀长度过长,在安装过程中容易损伤密封圈的问题。能保证两阀芯能一同沿各自轴向运动,而径向发生的偏转不会互相传递,这种嵌套方式能保证第一滑阀芯3在第一滑阀套2腔中沿轴向顺畅运动,而不会受到第二滑阀芯4径向偏转的影响,这种嵌套方式也能保证第二滑阀芯4在第二滑阀套5腔中沿轴向顺畅运动,而不会受到第一滑阀芯3径向偏转的影响,既能提高阀芯、阀套之间的配合间隙,减小泄漏量,又能提高装配效率,解决长阀套在安装过程中损伤密封圈的问题。分段式阀芯上制有两端大,中间小状似哑铃型结构的连接轴的H形封油段,减轻了阀的重量,提高了容积效率,并且阻力损失与开口量的二次方成反比,压力损失小。

附图说明

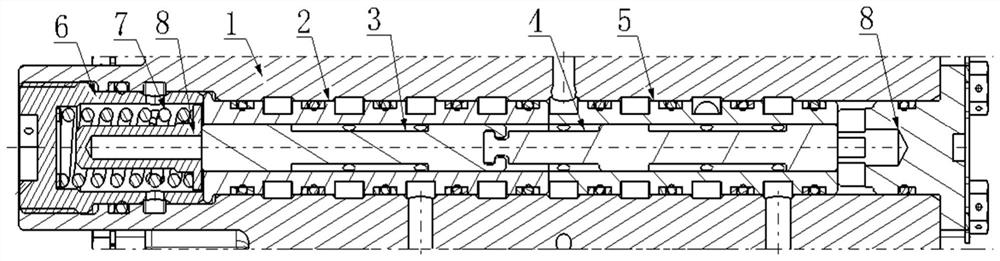

图1是本发明一种大通径分段阀芯液控换向阀的剖视图。

图2是两段阀芯连接的嵌套接口三维图。

图中:1阀壳体,2第一滑阀套,3第一滑阀芯,4第二滑阀芯,5第二滑阀套,6弹簧筒螺堵,7复位弹簧,8阀芯限位座。

下面结合附图和实施例进一步说明本发明,但并不因此将本发明限制在所述的实例范围之中。所有这些构思应视为本技术所公开的内容和本发明的保护范围。

具体实施方式

参阅图1、图2。在以下描述的优选实施例中,一种大通径分段阀芯液控换向阀,包括:装配在阀壳体1阀腔中相对阀体做轴向移动的滑阀套和阀芯,以及装配在阀体筒尾部与所述滑阀套同心端接的弹簧筒螺堵6,其中:所述滑阀套和阀芯被分段为在第一滑阀套2和第二滑阀套5阀腔中作直线运动的第一滑阀芯3和第二滑阀芯4,分段式阀套的圆周上设有被密封圈分隔排列的线阵环槽,分段式阀芯上制有两端大,中间小状似哑铃型结构的连接轴的H形封油段,第二滑阀芯4的哑铃阀芯台油段封油长度大于或等于第一滑阀套2给定的封油长度值,两个哑铃阀芯台阀芯颈部的沉割槽宽度距离之和换向行程与换向距离基本相等;阀芯移动过程,第一滑阀芯3对接第二滑阀芯4分别在第一滑阀套2对接第二滑阀套5腔体中作直线运动,相邻两封油长度的其中一个减小,另一个必然增大,形成高低压腔的压力差,由流体力学可知,环形缝隙泄漏量与封油长度成反比。

第一滑阀套2和第二滑阀套5首端被弹簧筒螺堵6和尾端上的阀芯限位端盖8固定在阀壳体1的阀腔中。

第二滑阀芯4杆端扣环通过第一滑阀芯3上的径向开口扣槽嵌入,嵌套为一体,从第一滑阀套2或第二滑阀套5任一端装入阀壳体1阀腔中。

参阅图2。在安装时,第二滑阀芯4杆端扣环通过第一滑阀芯3上的径向开口扣槽嵌入,嵌套为一体,从第一滑阀套2或第二滑阀套5任一端装入阀壳体1阀腔中。

上面结合附图和实施例对本发明技术进行了描述,显然本发明技术具体实现并不受上述方式的限制。只要采用了本发明技术的构思和技术方案进行的非实质性改进,或者未经改进,将本发明技术的构思和技术方案直接应用于其他场合的,均在本发明技术的保护范围内。

- 分段式阀芯阀套大通径液控换向阀

- 大通径分段阀芯液控换向阀