多工位多料位支架连接件生产线

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及一种型材加工设备,特别是涉及一种多工位多料位支架连接件生产线。

背景技术

加工小型铝型材工件时,通常采用单件加工生产,每加工完一根铝型材就需要更换型材,上料的时间花费较多,生产效率较低。

发明内容

本发明的目的在于提供一种生产效率高的多工位多料位支架连接件生产线。

为实现上述目的,本发明的技术解决方案是:

本发明是一种多工位多料位支架连接件生产线,其特征在于:包括给料架、取料机构、送料机构、焊接机构和生产设备;所述取料机构设置在给料架的中部且位于跨接在给料架的上方,以便给料,送料机构安装在给料架上且位于给料架的上方,送料机构的前部和中部且位于取料机构的两侧,焊接机构安装在给料架上且焊接机构与送料机构的后部配合,生产设备位于给料架的后部。

所述给料架包括给料机架和多个辊筒;所述多个辊筒可旋转的间隔、并排的安装在给料机架内。

所述取料机构包括料架、桁架取料机;所述料架安装在给料架的一侧,桁架取料机跨接在给料架的上方,桁架取料机的第一工位与料架衔接,桁架取料机的第二工位与给料架衔接;

所述送料机构包括推料机、定位机、送料机;所述推料机安装在给料架的前部且位于取料机构的左侧,定位机和送料机依次安装在给料架的中部且位于取料机构的右侧,焊接机构位于送料机处且与送料机配合;

所述推料机包括推料电机、推料丝杆、推料导杆、推料架、推料气缸、推料压架、推料压辊、推料导柱;所述推料电机安装在给料架上,推料电机的输出轴与推料丝杆的一端连接,推料丝杆可旋转的安装在给料架上,推料丝杆的中部与安装在推料架下端的丝杆螺母螺接,推料架的底部活动套接在推料导杆上,推料导杆固定安装在给料架上,推料气缸的缸体固定安装在推料架的顶部,推料气缸的活塞杆杆端与推料压架的顶部连接,推料压架通过推料导柱活动穿置在推料架上,推料压辊可旋转的安装在推料压架的下部且推料压辊伸向给料架上的辊筒;

所述定位机包括定位架、定位气缸、定位压板、定位压头、定位导柱;所述定位架固定安装在给料架上,定位气缸的缸体安装在定位架的顶部,定位气缸的活塞杆杆端与定位压板的顶面连接,定位压板的底面与定位压头的顶面连接,定位压板通过定位导柱活动穿置在定位架上,定位压头的底面伸向给料架上的辊筒;

所述送料机包括送料电机、送料丝杆、送料导杆、送料座、两台送料定位机;所述送料电机固定安装在给料架上,送料电机的输出轴与送料丝杆的一端连接,送料丝杆可旋转的安装在给料架上,送料丝杆的中部与安装在送料座下端的丝杆螺母螺接,送料座的底部活动套接在送料导杆上,送料导杆固定安装在给料架上,两台送料定位机的底部安装在送料座且平行设置,在两台送料定位机之间构成用于焊接的工位;

所述送料定位机包括送料定位架、送料定位气缸、送料定位压板、送料定位压块、送料定位导柱、两个送料定位导轮;所述送料定位架的下端固定在送料座上,送料定位气缸的缸体固定在送料定位架的顶部,送料定位气缸的活塞杆杆端与送料定位压板连接,送料定位压板通过送料定位导柱活动穿置在送料定位架上,送料定位压块的顶部固定在送料定位压板上,送料定位压块的下端伸向给料架上的辊筒,两个送料定位导轮固定安装在送料定位架上,两个送料定位导轮相对而设,在两个送料定位导轮之间构成型材的进料通道;

所述焊接机构包括X轴直线模组、Y轴直线模组、Z轴直线模组、焊接头、两个夹持机构;所述X轴直线模组固定在送料机上,Y轴直线模组安装在X轴直线模组的滑块上,Z轴直线模组安装在Y轴直线模组的滑块上,焊接头安装在Z轴直线模组的滑块上且焊接头伸向给料架,两个夹持机构固定安装在送料机的送料座上且两个夹持机构对称设置;

所述夹持机构包括夹持气缸、夹持头,所述夹持气缸的缸体固定送料机的送料座上,夹持头固定在夹持气缸的活塞杆杆端;

所述生产设备包括生产机架、正面冲压设备、侧面冲压设备和切割设备;所述生产机架与给料架靠接,正面冲压设备、侧面冲压设备和切割设备依次安装在生产机架上;

所述正面冲压设备包括冲压机架、冲压气缸、模柄座;所述冲压机架固定安装在生产机架上,冲压气缸的缸体固定在冲压机架的顶面,冲压气缸的活塞杆杆端与模柄座连接,模柄座可与冲压模具连接;

所述侧面冲压设备包括侧冲压机架、一个以上侧冲压气缸、侧模柄座;所述侧冲压机架固定安装在生产机架上,侧冲压气缸的缸体固定在侧冲压机架的侧面,侧冲压气缸的活塞杆杆端与侧模柄座连接,侧模柄座可与冲压模具连接;

所述切割设备包括切割机架、切割导轨、移动座、移动电机、移动丝杆、切割电机、切割刀、切割挡块、切割压料架、切割压料气缸、切割压板、切割导柱;所述切割机架固定安装在生产机架上,切割导轨固定在生产机架上,移动座滑接在切割导轨上,移动电机安装在切割机架上,移动电机的输出轴与移动丝杆的一端连接,移动丝杆可转动的安装在切割机架上,移动丝杆的中部与固定在移动座底部的丝杆螺母螺接并驱动移动座沿切割导轨来回移动,切割电机安装在移动座上,切割电机的输出轴与切割刀连接,切割刀可沿垂直于切割机架型材进料方向来回移动,完成切料工序,切割挡块安装在切割机架的底面且位于型材进料方向的正前方,用于工件切割前定位与切割后成品件有序下料;所述切割压料架安装在切割机架的顶部,切割压料气缸的缸体固定在切割压料架的顶部,切割压料气缸的活塞杆杆端与切割压板连接,切割压板通过切割导柱活动穿置在切割压料架的顶部上。

采用上述方案后,由于本发明包括给料架、取料机构、送料机构、焊接机构和生产设备,取料机构上的桁架取料机接到指令从料架上取铝合金型材料并按设定路线将放到给料架上;送料机构向前推动铝合金型材料到设定的位置后返回原位,焊接机构将两根铝合金型材料进行焊接,生产设备中的正面冲压设备、侧面冲压设备和切割设备依次对铝合金型材料进行冲孔、切割等工序,整个生产过程不需要人员现场监控,实现生产无人化管理,是一种高效的生产设备。

下面结合附图和具体实施例对本发明作进一步的说明。

附图说明

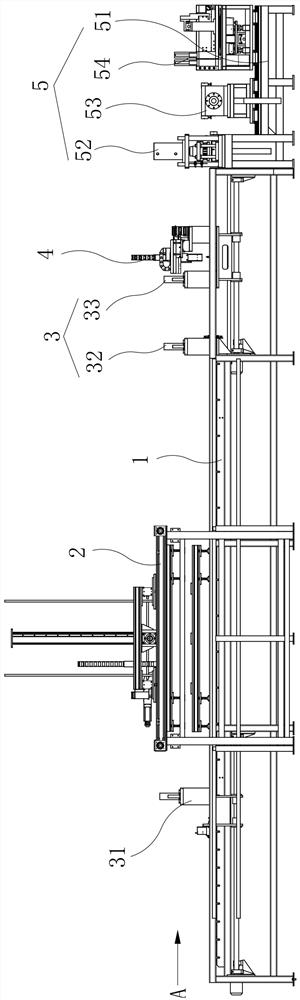

图1是本发明的正视图;

图2是本发明的俯视图;

图3是图1沿A向视图;

图4是本发明的轴测图;

图5是本发明的送料机构中推料机的轴测图;

图6是本发明的送料机构中定位机与送料机的轴测图;

图7是本发明焊接机构的轴测图;

图8是本发明生产设备的轴测图;

图9是本发明生产设备中切割设备的后向轴测图;

图10是本发明生产设备中切割设备的正向轴测图。

具体实施方式

如图1所示,本发明是一种多工位多料位支架连接件生产线,包括给料架1、取料机构2、送料机构3、焊接机构4和生产设备5。

所述取料机构2设置在给料架1的中部且位于跨接在给料架1的上方,以便给料,送料机构3安装在给料架1上且位于给料架1的上方,送料机构3的前部和中部且位于取料机构2的两侧,焊接机构4安装在给料架1上且焊接机构4与送料机构3的后部配合,生产设备5位于给料架1的后部。

所述给料架1包括给料机架11和多个辊筒12;所述多个辊筒12可旋转的间隔、并排的安装在给料机架11内。

所述取料机构2包括料架21、桁架取料机22;所述料架21安装在给料架1的一侧,桁架取料机22跨接在给料架1的上方,桁架取料机22的第一工位与料架21衔接,桁架取料机22的第二工位与给料架1衔接。

所述送料机构3包括推料机31、定位机32、送料机33。所述推料机31安装在给料架1的前部且位于取料机构2的左侧,定位机32和送料机33依次安装在给料架1的中部且位于取料机构2的右侧,焊接机构4位于送料机处33且与送料机33配合。

所述推料机31包括推料电机311、推料丝杆312、推料导杆313、推料架314、推料气缸315、推料压架316、推料压辊317、推料导柱318;所述推料电机311安装在给料架1上,推料电机311的输出轴与推料丝杆312的一端连接,推料丝杆312可旋转的安装在给料架1上,推料丝杆的312中部与安装在推料架314下端的丝杆螺母螺接,推料架314的底部活动套接在推料导杆313上,推料导杆313固定安装在给料架1上,推料气缸315的缸体固定安装在推料架314的顶部,推料气缸315的活塞杆杆端与推料压架316的顶部连接,推料压架316通过推料导柱318活动穿置在推料架314上,推料压辊317可旋转的安装在推料压架314的下部且推料压辊317伸向给料架1上的辊筒12。

所述定位机32包括定位架321、定位气缸322、定位压板323、定位压头324、定位导柱325;所述定位架321固定安装在给料架1上,定位气缸322的缸体安装在定位架321的顶部,定位气缸322的活塞杆杆端与定位压板323的顶面连接,定位压板323的底面与定位压头324的顶面连接,定位压板323通过定位导柱325活动穿置在定位架321上,定位压头325的底面伸向给料架1上的辊筒12。

所述送料机33包括送料电机331、送料丝杆332、送料导杆333、送料座334、两台送料定位机335;所述送料电机331固定安装在给料架1上,送料电机331的输出轴与送料丝杆332的一端连接,送料丝杆332可旋转的安装在给料架1上,送料丝杆332的中部与安装在送料座334下端的丝杆螺母螺接,送料座334的底部活动套接在送料导杆333上,送料导杆333固定安装在给料架1上,两台送料定位机335的底部安装在送料座334且平行设置,在两台送料定位机335之间构成用于焊接的工位。

所述送料定位机335包括送料定位架3351、送料定位气缸3352、送料定位压板3353、送料定位压块3354、送料定位导柱3355、两个送料定位导轮3356;所述送料定位架3351的下端固定在送料座334上,送料定位气缸3352的缸体固定在送料定位架3351的顶部,送料定位气缸3352的活塞杆杆端与送料定位压板3353连接,送料定位压板3353通过送料定位导柱3355活动穿置在送料定位架3351上,送料定位压块3354的顶部固定在送料定位压板3353上,送料定位压块3354的下端伸向给料架1上的辊筒12,两个送料定位导轮3356固定安装在送料定位架3351上,两个送料定位导轮3356相对而设,在两个送料定位导轮3356之间构成型材的进料通道。

如图7示,4包括X轴直线模组41、Y轴直线模组42、Z轴直线模组43、焊接头(图中未视)、两个夹持机构44;所述X轴直线模组41固定在送料机33的送料定位架3351上,Y轴直线模组42安装在X轴直线模组41的滑块上,Z轴直线模组43安装在Y轴直线模组42的滑块上,焊接头安装在Z轴直线模组43的滑块上且焊接头伸向给料架1,两个夹持机构44固定安装在送料机33的送料座334上且两个夹持机构44对称设置,两个夹持机构44之间构成型材焊接的固定工位。

所述夹持机构44包括夹持气缸441、夹持头442;所述夹持气缸441的缸体固定送料机33的送料座334上,夹持头442固定在夹持气缸441的活塞杆杆端。

如图8示,所述生产设备5包括生产机架51、正面冲压设备52、侧面冲压设备53和切割设备54;所述生产机架51与给料架1靠接,正面冲压设备52、侧面冲压设备53和切割设备54依次安装在生产机架51上。

所述正面冲压设备52包括冲压机架521、冲压气缸522、模柄座523;所述冲压机架521固定安装在生产机架51上,冲压气缸522的缸体固定在冲压机架521的顶面,冲压气缸522的活塞杆杆端与模柄座523连接,模柄座523可与冲压模具连接。

所述侧面冲压设备53包括侧冲压机架531、二个侧冲压气缸532、侧模柄座533;所述侧冲压机架531固定安装在生产机架51上,侧冲压气缸532的缸体固定在侧冲压机架531的侧面,侧冲压气缸532的活塞杆杆端与侧模柄座533连接,侧模柄座533可与冲压模具连接。

如图8-图10所示,所述切割设备54包括切割机架541、切割导轨542、移动座543、移动电机544、移动丝杆545、切割电机546、切割刀547、切割挡块548、切割压料架549、切割压料气缸5410、切割压板5411、切割导柱5412;所述切割机架541固定安装在生产机架51上,切割导轨542固定在生产机架51上,移动座543滑接在切割导轨542上,移动电机544安装在切割机架541上,移动电机544的输出轴与移动丝杆545的一端连接,移动丝杆545可转动的安装在切割机架541上,移动丝杆545的中部与固定在移动座543底部的丝杆螺母螺接并驱动移动座543沿切割导轨来回移动,切割电机546安装在移动座543上,切割电机546的输出轴与切割刀547连接,切割刀547可沿垂直于切割机架541型材进料方向来回移动,完成切料工序,切割挡块548安装在切割机架541的底面且位于型材进料方向的正前方,用于对待切割的料进行定位;所述切割压料架549安装在切割机架541的顶部,切割压料气缸5410的缸体固定在切割压料架549的顶部,切割压料气缸5410的活塞杆杆端与切割压板5411连接,切割压板5411通过切割导柱5412活动穿置在切割压料架541的顶部上。

本发明的工作原理:

1、自动取料。

取料机构2中的桁架取料机22将6米长的铝合金型材摆放在料架21上,每次可同时排放2-4根料,桁架取料机22上的机械手接到指令从料架21上取料,并按设定路线将放到给料架1上,按要求完成后回到起始位置。

2、自动送料。

当推料机31接到取料机构2取料完成的指令后,将取料机构2放好的料依据总控提供的信号向前推动铝合金型材料到设定的位置后返回原位。此时送料机构3根椐指令向前步进送料,当向前到指定位置时按指令返回取料。以此反复工作。当完成设定向前送料度后,向总控发出上料指令,取料机构2中的重复前面进的取料工作,送料机构3继续送料,重复前面的工作。

3、加工生产。铝合金型材料6依次被送到生产设备5中的正面冲压设备52、侧面冲压设备53和切割设备54中,冲制工位在接到指令后开始冲制工作,依次完成铝合金型材料6的正面冲孔、侧面冲孔和切割工序,同时检测传感器检测同工位上次工件是否完成,如冲制没有完成则发出工作错误指令,其它工位具有同样的工作指令。各工位之间的距离是通过桁架的调整机构来保证的。

需要说明的是:本发明的生产设备可根据需要任意组合,完成冲制、钻孔、攻丝、切断等工序。

以上所述,仅为本发明较佳实施例而已,故不能以此限定本发明实施的范围,即依本发明申请专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明专利涵盖的范围内。

- 多工位多料位支架连接件生产线

- 多工位多料位支架连接件生产线