一种油缸筒活塞孔用低磨察密封装置

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及液压密封技术领域,具体涉及一种适用于工程机械、建筑机械、汽车车辆、军工等各工业领域液压系统中执行部件的油缸筒活塞孔用低磨察密封装置。

背景技术

油缸筒是工程机械、建筑机械、汽车车辆、军工等各工业领域液压系统中的执行部件,其用量很大,油缸筒往复运动时,其轴/孔密封规格品种很多,其中常用的一种活塞孔往复运动用的唇口形密封圈,因其唇口似U形,其密封断面形状似Y形,称之为Y型密封,国外著名厂商亦称为U型密封,因其使用工部压力、速度、载荷不同派生出众多的系列规格品种。安装使用该类密封的油缸筒按相关标准在空载、低压下进行最低启动压力试验时,其压力值是很低的,并符合标准规定值,但在重载即高压、高速运动时,其摩擦阻力却很大,造成油缸的机械效率低,是急待解决的一大难题。

传统的UY型密封件因安装过盈量变形使得唇口与油缸筒内孔相接触,当加上液压(油压)时,密封因是弹性体而发生变形,从而使整个滑动面和油缸筒内表面完全贴合在一起,当油压力P从0-40MPa变化时,活塞运动时摩擦阻力会有很大的增加,分造成发热、磨损、爬行等问题。

发明内容

技术问题:本发明的目的是要克服现有技术中的不足之处,提供一种结构紧凑、使用效果好的油缸筒活塞孔用低磨察密封装置。

技术方案:本发明的一种油缸筒活塞孔用低摩擦密封装置,它包括安装在活寒沟槽内并套装在油缸筒内壁的密封圈本体,所述的密封圈本体为唇口似U形、整体密封断面形状似Y形且具有内外唇口UY形的密封圈,内唇口为静密封,外唇口为动密封,在内外唇口的密封圈本体与油缸筒内壁滑动摩擦的密封唇口后部嵌装有耐磨导向支承环,组合构成UYf组合的唇型密封。

所述的密封圈本体由材质为聚胺酯(PV)弹性体材料,以圆柱形管状形式经数控车削加工制成。

所述的耐磨导向支承环由材质为聚甲醛(POM)硬质工程塑料经数控精密车削加工制成,中部设有扣合无间隙的Z型切口。

所述的密封圈本体外唇口直径D

所述的耐磨导向支承环的外径D、内径d根据油缸筒内径的大小所确定,形成规格尺寸的系列,耐磨导向支承环的厚度计算公式:

所述的耐磨导向支承环与油缸体过渡配合,过渡配合根据尺寸链形成摩擦付组合。

有益效果:由于采用了上述技术方案,本发明改善了高压、高速运动时摩擦阻力大这一问题,提出的一种新型的低摩擦孔用UYf型密封,在密封内圈与油缸筒滑动摩擦附在密封唇口之后组合了聚甲醛导向环,克服了重载时高压、高速运动摩擦阻力大的问题。并解决了传统的UY型密封件因安装过盈量变形使得唇口与油缸筒相接触时,液压或油压会导至密封因是弹性体而发生变形,使整个滑动面和油缸筒表面完全贴合在一起,油压力P从0-40MPa变化过程中,活塞杆运动时摩擦阻力较大而造成发热、磨损、爬行等问题。本发明通过在弹性唇口后组合了一个开口硬质非弹性且具有良好物理性能的导向支承环,在高压接触压应力下虽有增加,但与油缸筒的滑动摩擦面因摩擦系数小且稳定,因而在重载高压低速时不爬行,高速时摩擦阻力小,机械效率高,发热量小,从而使用寿命长。

附图说明

图1为本发明的结构图。

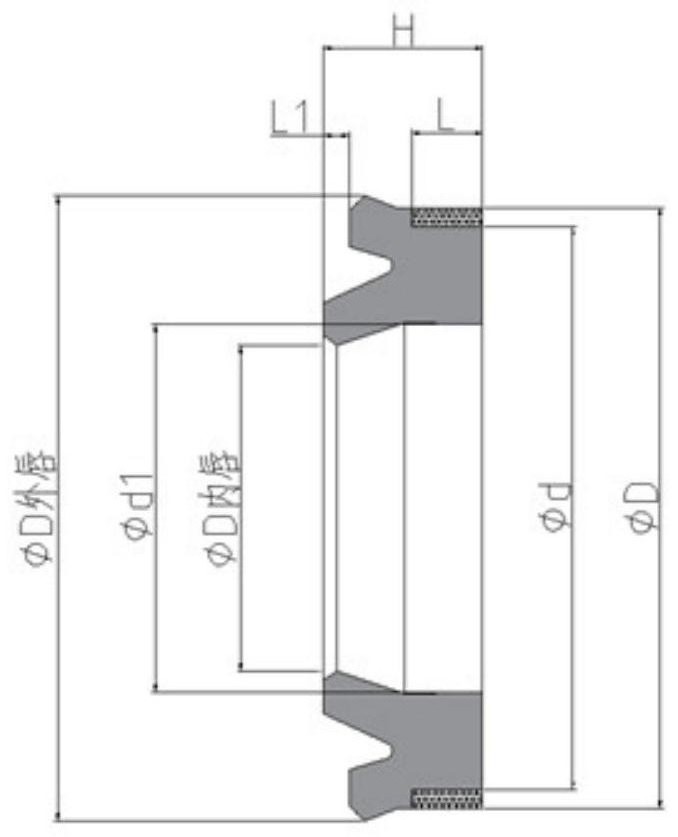

图2为本发明的导向支承环尺寸结构图。

图3为本发明的密封安装实施例结构尺寸关系图。

图4为本发明的密封与油缸筒滑动摩擦付接触压应力分布对比示意图。

图中:1-密封圈本体,2-耐磨导向支承环,3-油缸筒,4-抗磨环,5-活塞,6-O型密封圈,7-活塞杆,8-螺母,9-垫圈。

具体实施方式

下面结合附图对本发明的一个实施例作进一步的描述:

如图1所示,本发明的一种油缸筒活塞孔用低摩擦密封装置,包括安装在活寒沟槽内并套装在油缸筒内壁的密封圈本体1,所述的密封圈本体1为唇口似U形、整体密封断面形状似Y形且具有内外唇口UY形的密封圈,内唇口为静密封,外唇口为动密封,在内外唇口的密封圈本体与油缸筒3内壁滑动摩擦的密封唇口后部嵌装有耐磨导向支承环2,组合构成UYf组合的唇型密封。所述的密封圈本体1由材质为聚胺酯(PV)弹性体材料,以圆柱形管状形式经数控车削加工制成。所述的耐磨导向支承环2由材质为聚甲醛(POM)硬质工程塑料经数控精密车削加工制成,中部设有无间隙扣合的Z型切口。所述的耐磨导向支承环2与油缸体3过渡配合,过渡配合根据尺寸链形成摩擦付组合。

所述的密封圈本体外唇口直径D

所述的耐磨导向支承环的外径D、内径d根据油缸筒内径的大小所确定,形成规格尺寸的系列,耐磨导向支承环的厚度计算公式:

根据密封活塞的直径D大小、载荷的轻重,耐磨导向支承环的厚度δ值一般取值为1.5-4mm,其公差值大小确定由耐磨导向支承环2与活塞在安装空载状态下,其摩擦付配合精度为过渡配合。

所述的耐磨导向支承环2与油缸筒3过渡配合,过渡配合根据尺寸链形成摩擦付组合,耐磨导向支承环2的高度L根据组合密封圈本体1外唇跟部圆弧过度倒角R至端部的尺寸确定。

由密封圈本体1和耐磨导向支承环2组成的孔用密封安装在活塞5开式或封闭式的沟槽内,如图3所示,活塞开式或封闭式的沟槽内径为ΦdH、外径为ΦDh,宽度H1,根据油缸筒3与活塞5的尺寸要求设定。本发明的密封各唇口的过盈量根据工作压力载荷状况规格尺寸大小优化设计选取。密封时,根部挤出间隙g的值与油缸筒工作压力和活塞直径大小有关,一般取0.2-0.4mm。

UYf组合的唇型密封的具体结构尺寸材料根据油缸输出的力和油缸筒的直径大小而定,同时根据系统工作最高压力,最大运动速度和最低稳定速度,载荷的稳定性使用的频度、环境温度等综合因素分析确定,当各项技术要求明确,尤其是活塞经确定后,即可进行下一步的选型。

油缸密封的公称尺寸对应活塞的安装沟槽腔体尺寸为ΦdH、ΦDh、H1;D为活塞的直径,有相关国际ISO标准,一般工程机械类系列D=ΦD=40-300mm数十个规格;

D=ΦD=ΦDh是安装腔体的大内径,同一直径活塞相关标准有不同的规格,直径D-d/2即是密封断面的宽度,一般有3-6个规格品种,适用于重载,一般选宽面的规格品种。

附图4所示为本发明的密封与油缸筒滑动摩擦付接触压应力分布对比示意图,其中,图4(a

- 一种油缸筒活塞孔用低磨察密封装置

- 一种油缸活塞杆零泄漏密封装置