一种液压系统的非正常泄漏检测系统

文献发布时间:2023-06-19 11:13:06

技术领域

本发明属于液压系统技术领域,具体涉及一种液压系统的非正常泄漏检测系统。

背景技术

目前,液压系统的泄漏分为“内泄漏”和“外泄漏”,产生泄漏的主要形式有缝隙泄漏、多孔隙泄漏、粘附泄漏和动力泄漏等。但不管以何种形式产生泄漏,液压系统的泄漏均存在隐蔽性,不易发现,并且,一旦发生泄漏,不仅会使设备周围的环境受到污染,严重的泄漏还会带来巨大的经济损失,同时泄漏还会导致液压系统的压力下降,甚至使执行机构无法正常工作。

对于正常泄漏的检测,目前主要通过目视法、小波分析法、音频等检测法等方法来实现。但是,这些方法均存在不足,例如,目视法必须工作人员观察到泄漏位置才能进行判断,检测不全面,无法做到实时检测;小波分析法需要大量的传感器,控制算法复杂,结果不直观。音频、超声等检测方法成本高、容易受环境干扰,并且无法做到实时监测,可靠性不高。

发明内容

本发明的目的是提供一种液压系统的非正常泄漏检测系统,用于解决现有检测方法复杂、成本高以及可靠性不高的问题。

基于上述目的,一种液压系统的非正常泄漏检测系统的技术方案如下:

包括:液位传感器、行程传感器、压力传感器和控制器,其中,控制器分别采集连接液位传感器、行程传感器和压力传感器,所述的液位传感器设置在液压系统的油箱中,用于检测油箱中液位的高度;所述的行程传感器用于检测液压系统中油缸的行程值;所述压力传感器用于监测液压系统中蓄能器的储油压力;

所述的控制器用于根据液位传感器的采集信息,计算预设时间段内油箱液位的体积变化值;还用于根据行程传感器的采集信息以及压力传感器的采集信息,计算预设时间段内液压系统的油液总容积变化值;计算油箱液位的体积变化值与油液总容积变化值之间的偏差,判断该偏差是否在预设的正常变化范围内,若不在,则判定液压系统存在非正常泄漏。

上述技术方案的有益效果是:

本发明的泄漏检测系统,不需要额外增设专用的检测设备,仅利用现有液压系统中的传感器进行获取监测参数,就能够实时检测出液压系统是否存在非正常漏油,成本低、实时性好,且结果可靠。通过监测各传感器的参数,进行简单的计算、对比,就能够判断出泄漏结果,原理简单、易操作。

进一步的,所述的控制器还控制连接有显示器,将判断结果发送给显示装置,由显示装置进行泄漏显示,效果是进行实时显示。

进一步的,为了定量表征液压系统的液体总容积变化,所述液压系统的液体总容积变化值的计算式如下:

式中,i为液压系统中产生容积变化的元件编号,n为液压系统中产生液体容积变化的元件总数量,ΔV

其中,液压系统中产生液体容积变化的元件包括油缸、蓄能器,其中,油缸内液体容积变化量ΔV

式中,d为油缸的杆径;△L为预设时间段Δt内油缸行程变化值,该值通过油缸的行程传感器在分别在时刻t

蓄能器内液体容积变化量ΔV

式中,V

进一步的,所述的控制器还用于在判定液压系统发生非正常泄漏后,根据所述偏差确定液压系统的泄漏状态等级,将泄漏状态等级设定为两级,分别为轻度泄漏和严重泄漏。

具体的,根据所述偏差确定液压系统的泄漏状态等级包括:

当所述偏差大于正常允许变化范围,但小于或等于油箱容积的1/N

当所述偏差大于油箱容积的1/N

进一步的,为了定量表征油箱液位的体积变化,预设时间段内油箱液位的体积变化值的计算式如下:

ΔV

式中,a为油箱的长度,b为油箱的宽度,△h为预设时间段Δt内油箱内油液的高度变化值,Δt=t

附图说明

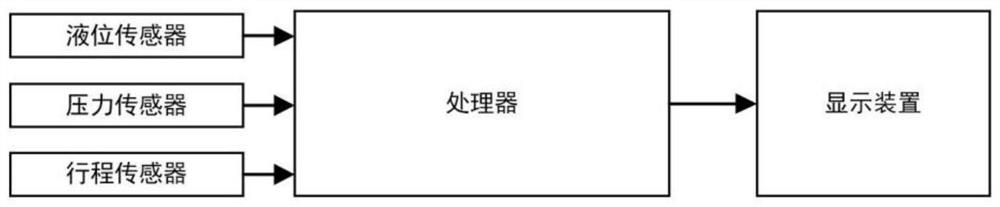

图1是本发明实施例中非正常泄漏检测系统的电路结构图;

图2是本发明实施例中非正常泄漏检测系统的管路连接图;

图中:1、油箱;2、液位传感器;3、过滤器;4、液压泵;5、电机;6、控制阀;7、马达;8、油缸;9、行程传感器;10、蓄能器;11、压力传感器;12、处理器;13、显示器;

图3是本发明实施例中非正常泄漏检测系统的检测流程图。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步的说明。

本实施例提出一种液压系统的非正常泄漏检测系统,如图1所示,包括液位传感器、行程传感器、压力传感器、控制器和显示装置,其中,控制器分别采集连接液位传感器、压力传感器和行程传感器,用于获取各传感器的采集信息;且控制器控制连接显示装置,用于根据获取的采集信息进行计算,并判断是否存在非正常泄漏,以及进行泄漏等级的判断,将判断结果发送给显示装置,由显示装置进行泄漏显示和泄漏等级显示。

本实施例的检测系统的具体构成如图2所示,除了液位传感器2,行程传感器9,蓄能器10,压力传感器11,该系统还包括:

油箱1,即储油装置,用于存储液体介质。

动力源,具体包括液压泵4、电机5和过滤器3,油箱1中的介质(即油液)先经过滤器3,再由电机5带动液压泵4输送储油装置内的介质,为系统提供动力。

执行机构,具体包括马达7、油缸8等动作机构;其中,油缸包含行程传感器9。

控制装置,具体指控制执行机构动作的阀组,阀组由若干个控制阀6构成,每个控制阀控制一条管路,例如,一个控制阀控制马达7所在的管路,其他各控制阀分别控制一个油缸8所在的管路。

根据控制阀6的控制,油液流入执行机构(含行程传感器9的油缸8、马达7),再通过控制阀6控制执行机构的动作方向,执行机构进行回油,经过控制阀6,流回油箱1中。

图2中,液位传感器2的测量端设置在油箱1中,用于检测油箱1中的高度;行程传感器9用于检测油缸的行程值L

本实施例中,控制器(对应为图2中的处理器12)用于进行实时泄漏检测,检测流程如图3所示,具体包括以下步骤:

(1)实时计算预设时间段Δt内,液压系统的油液总容积变化和油箱液位的体积变化,计算并判断此两者的偏差值大小。

(2)若储油装置(即油箱)内油液体积变化值和系统总容积变化值之间的偏差差值在预设的正常变化范围内,确定液压系统的泄漏状态正常,控制显示装置显示泄漏正常。

若差值不在预设的正常范围内,确定液压系统泄漏状态为非正常泄漏,并根据计算出的体积变化偏差值,确定泄漏状态等级。

具体的,油箱液位的体积变化值ΔV

ΔV

式中,a为油箱的长度,b为油箱的宽度,△h为预设时间段Δt内油箱内油液的高度变化差值,Δt=t

液压系统的油液总容积变化值ΔV

式中,i为液压系统中产生容积变化的元件编号,n为液压系统中产生容积变化的元件总数量,ΔV

以i=2为例,涉及的元件包括油缸、蓄能器,一个系统可能有多个油缸,多个蓄能器,i=2,也可能时两个油缸或者两个蓄能器。对于单根油缸来说,其液体容积变化量ΔV

式中,D为油缸的缸径;d为油缸的杆径;△L为预设时间段Δt内油缸行程变化值,该值通过油缸的行程传感器9在分别在时刻t

对于蓄能器来说,其液体容积变化量ΔV

式中,V

本实施例中,预设的正常允许变化范围的确定依据为:忽略温度变化引起的容积变化,纠正测量偏差等,估算液压系统的正常泄漏量范围大小。

本实施例中,在判定液压系统发生非正常泄漏后,判断液压系统的泄漏状态等级,将泄漏状态等级设定为两级,分别为轻度泄漏和严重泄漏,具体的等级判断方法如下:

当油箱、液压系统的液体容积变化值的偏差大于正常允许变化范围,但小于或等于油箱容积的1/N

当油箱、液压系统的液体容积变化值的偏差大于油箱容积的1/N

当然,上述泄漏状态等级的判断方法并不唯一,可以采用其他判断方式,例如,作为严重泄漏的判断条件,还可以为∣ΔV

本实施例中,显示装置可以为上位机、电脑、显示器等设备,例如为图2中的显示器13。

本发明的检测系统具有以下优点:

(1)成本低、实时性好。不需要额外增设专用的检测设备,仅利用现有液压系统中的传感器进行获取监测参数,就能够实时检测出液压系统是否存在非正常漏油。

(2)原理简单、易操作。通过监测各传感器的参数,进行简单的计算、对比,就能够判断出泄漏结果。并且,通过等级判断,可实时反应液压系统的泄漏状态,并在造成严重泄漏之前进行预警,可靠性较高。

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

- 一种液压系统的非正常泄漏检测系统

- 一种液压系统管道泄漏状态检测系统