一种用于污水处理的生物接触氧化装置

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于环境工程中的污水处理技术领域,具体涉及一种用于污水处理的生物接触氧化装置。

背景技术

生物接触氧化法是起源于20世纪70年代的一种好氧生物处理工艺,是活性污泥法和生物膜法的有机耦合,取长补短使其各自发挥优势。生物接触氧化装置由进水系统、氧化池、曝气装置、填料单元、出水系统等组成。氧化池内填料架与填料单元作为载体,使微生物高密度栖息以形成高效的生物膜,能够将原本单一反应器中的微生物菌群在多个氧化池中自然分化,从而实现处于不同生长阶段,以及不同功能的微生物在空间和功能上的选择分配,充分发挥同类微生物之间的协同作用,并克服不同微生物种群之间的拮抗作用,最大限度地发挥各个氧化池内优势菌群的功能,通过食物链实现污泥减量化,并彻底降解持久性污染物。

目前,生物接触氧化技术已广泛用于生活污水、啤酒废水、垃圾渗滤液、餐厨废水、染料废水、食品废水、家禽粪便废水和聚丙烯酰胺生产废水等的处理。为了进一步提高整个系统的处理效率,继而对生物接触氧化反应器的内部结构和填料架的外观构型进行优化升级,使每个氧化池内的填料单元能够依次形成外部好氧、内部厌氧的高效生物膜,提高氧利用率和微生物活性,避免反应器底部的微量污泥聚集和流失等问题,达到高效去除有机物和脱氮除磷的效果,使其在多段吸收负荷波动、有机物降解、污泥减量和污泥停留时间延长等方面更具技术优势。

发明内容

本发明的目的正是为了提供一种通过优化反应器内部结构和填料架构型,使微生物高密度栖息在填料单元上形成高效生物膜,提高氧利用率和微生物活性,通过食物链实现污泥减量化,并彻底降解持久性污染物的用于污水处理的生物接触氧化装置。

本发明的目的的可通过下述技术措施来实现:

本发明的用于污水处理的生物接触氧化装置包括由至少一个上部呈柱状、底部呈由大渐小的坡面结构的氧化池构成的反应器,氧化池底部为污泥沉降槽,在污泥沉降槽的坡面槽壁上设有带单向阀的曝气装置,在污泥沉降槽底部设置排污阀;相邻的两个氧化池通过中间隔板上的溢流口进行串联,水流在池内呈上下蛇形流动;在每个氧化池内紧密卡放一个填料架,由纤维材料构成的填料首尾相连围绕在填料架的上下圆环之间构成填料单元;在氧化池内设置有恒温装置、pH计和温度计。

进一步说:在第一个氧化池设置进水口,距离反应器顶部5-10 mm;在最后一个氧化池设置出水口,其高度和进水口一样,水流为连续进水,通过进水管连接蠕动泵。

所述反应器以两个底部呈由大渐小的坡面结构的氧化池为一个两级对称结构,两个氧化池是通过采用厚度4-8 mm的亚克力材质透明隔板进行分割而成的体积一致的两个氧化池,且两个氧化池之间通过隔板下部设置的溢流口(25 mm × 30 mm)进行串联。

多个相互独立的两级对称结构串联而成多级生物接触氧化反应器,且每两相邻的两级对称结构的氧化池之间通过PE管串接;多个紧密连接的两级对称结构串联而成多级生物接触氧化反应器,每两相邻的两级对称结构的氧化池之间可通过中间隔板顶部的溢流口(25 mm × 30 mm)串联,隔板高度需低于出水口3-6mm;水流在反应器内呈上下蛇形流动;多级生物接触氧化反应器的氧化池数量为奇数时,则最后一个氧化池与第一个氧化池相同,且在其中设置一个扁形导流口,防止废水直接排出。

在污泥沉降槽底的排污阀外侧设置气-水反冲洗结构,采用自来水作为反冲洗喷头水源,运行阶段可以排出残余在氧化池边缘角落的微量活性污泥,确保沉降物顺利从排污口排出。

多个相互独立的两级对称结构串联而成多级生物接触氧化反应器中后一个两级对称氧化池体积可等于或小于前一个两级对称氧化池的体积,且每一级氧化池内的污泥沉降槽坡面槽壁上曝气装置的数量根据氧化池大小设置,使每个氧化池内溶解氧(DO)维持在2-8 mg/L左右。

所述填料架采用带有确保强度的大面积不规则开孔的亚克力材料制成,填料架外部形状与氧化池内部的形状相配合,填料架中心为锯齿圆环结构,通过矩形支撑板连接上下两个圆环,底部圆环半径略大于上部圆环8-20 mm,通过上部圆环外围的锯齿边角紧密卡放在氧化池内壁的承托板上,且保证填料架与曝气头的距离为50-100 mm,在保证填料适宜填充率的同时可以适应不同挂膜方式。

所述填料由聚酰胺构成,相互之间呈现相对松散的结构,且在反应器中具有较好的截留效果和较大的水通量,填料内环和外环首尾相连围绕在填料架的上下圆环之间构成填料单元,使活性污泥中的微生物高密度栖息以形成生物膜,通过协同和拮抗作用实现微生物在空间和功能上的选择性分配和自然分化。

所述恒温装置由具有数显功能的半导体加热装置和半导体制冷装置组成,且可根据外界温度变化而对反应器内的废水进行自动升温和降温操作。

用于自动监测反应器内pH值的pH计通过自带螺纹与螺母固定在氧化池上部带有安装孔的支架上,自动监测氧化池内pH值,且设置数量根据氧化池个数的增加而增设对应数量。

本发明中所述的进水系统、出水系统和反冲洗系统的阀门均采用市售通用型号防腐器件。

本发明的有益效果如下:

(1)便于将反应器模块化,应用于不同废水的处理体系中,多段吸收负荷波动,自动调节氧化池内微反应环境,提高氧利用率和微生物活性;

(2)通过食物链实现高效且稳定的有机物无害转化和剩余污泥减量化,并彻底降解持久性污染物,具有良好的经济和环境效益。

附图说明

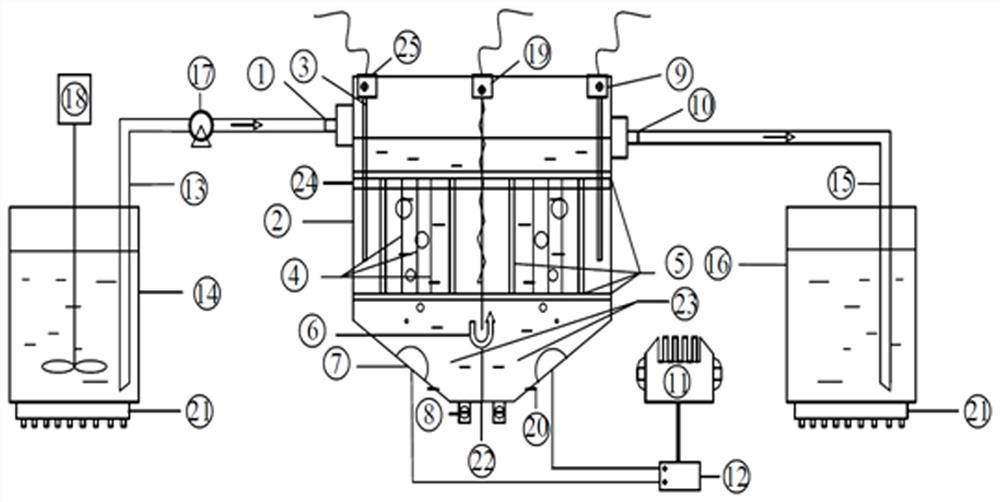

图1本发明的工艺流程图。

图2安装有填料架的两级对称氧化池示意图。

图3是两级对称氧化池示意图。

图4是图3的俯视图。

图5是图3的剖视图。

图6是填料架的结构示意图。

图7是填料的结构示意图。

图8是填料与填料架共同组成的填料单元示意图。

图9是气-水反冲洗喷头结构示意图。

图10是多级生物接触氧化反应器的氧化池数量为奇数的结构示意图。

图中序号:1进水阀、2氧化池、3温度计、4填料、5填料架、6溢流口、7带单向阀的曝气装置(曝气头)、8排污阀、9 pH计、10出水阀、11气泵、12空气流量计、13进水管、14进水池、15出水管、16出水池、17蠕动泵、18搅拌器、19恒温装置、20气-水反冲洗喷头、21半导体制冷装置、22隔板、23沉降槽、24承托板、25支架、26填料架上部圆环、27填料架底部圆环、28填料架矩形支撑板、29填料内部圆环、30填料外部圆环、31填料架锯齿边角、32扁形导流口。

具体实施方式

本发明以下将结合实施例(附图)作进一步描述:

如图1所示,本发明的用于污水处理的生物接触氧化装置包括由至少一个上部呈柱状、底部呈由大渐小的坡面结构的氧化池2构成的反应器,氧化池底部为污泥沉降槽23,在污泥沉降槽的坡面槽壁上设有带单向阀的曝气装置7,在污泥沉降槽底部设置排污阀8;相邻的两个氧化池以中间隔板上的溢流口进行串联,水流在池内呈上下蛇形流动;在每个氧化池内紧密卡放一个填料架5,由聚酰胺材料构成的填料4首尾相连围绕在填料架的上下圆环之间构成填料单元;在氧化池内设置有恒温装置19、pH计9和温度计3。

进一步说:在第一个氧化池设置进水口,距离反应器顶部5-10 mm;在最后一个氧化池设置出水口,其高度和进水口一样,水流为连续进水,通过进水管连接蠕动泵17。在污泥沉降槽底的排污阀外侧设置气-水反冲洗结构20(参见图9),采用自来水作为反冲洗喷头水源,运行阶段可以排出残余在氧化池边缘角落的微量活性污泥,确保沉降物顺利从排污口排出。

所述恒温装置19由具有数显功能的半导体加热装置和半导体制冷装置组成,且可根据外界温度变化而对反应器内的废水进行自动升温和降温操作。

用于自动监测反应器内pH值的pH计9通过自带螺纹与螺母固定在氧化池上部带有安装孔的支架上,自动监测氧化池内pH值,且设置数量根据氧化池个数的增加而增设对应数量。

如图2、3、4、5所示,所述反应器以两个底部呈由大渐小的坡面结构的氧化池为一个两级对称结构,两个氧化池是通过采用厚度4-8 mm的亚克力材质透明隔板22进行分割而成的体积一致的两个氧化池,且两个氧化池之间通过隔板下部设置的溢流口6(25 mm ×30 mm)进行串联。

多个相互独立的两级对称结构串联而成多级生物接触氧化反应器,且每两相邻的两级对称结构的氧化池之间通过PE管串接;多个紧密相连的两级对称结构串联而成多级生物接触氧化反应器,每两相邻的两级对称结构的氧化池之间可通过中间隔板顶部的溢流口(25 mm × 30 mm)串联,隔板高度需低于出水口3-6mm;水流在反应器内呈上下蛇形流动;多级生物接触氧化反应器的氧化池数量为奇数时,则最后一个氧化池与第一个氧化池相同,且在其中设置一个扁形导流口32,防止废水直接排出(参见图10)。

多个相互独立的两级对称结构串联而成多级生物接触氧化反应器中后一个两级对称氧化池体积可等于或小于前一个两级对称氧化池的体积,且每一级氧化池内的污泥沉降槽坡面槽壁上曝气装置7的数量根据氧化池大小设置,使每个氧化池内溶解氧(DO)维持在2-8 mg/L左右。

如图6所示,所述填料架5采用带有确保强度的大面积不规则开孔的亚克力材料制成,填料架外部形状与氧化池内部的形状相配合,填料架中心为锯齿圆环结构,通过矩形支撑板连接上下两个圆环,底部圆环半径略大于上部圆环8-20 mm,通过上部圆环外围的锯齿边角紧密卡放在氧化池内壁的承托板上,且保证填料架与曝气头的距离为50-100 mm,在保证填料适宜填充率的同时可以适应不同挂膜方式。

如图7、8所示,所述填料由聚酰胺构成,相互之间呈现相对松散的结构,且在反应器中具有较好的截留效果和较大的水通量,填料内环和外环首尾相连围绕在填料架的上下圆环之间构成填料单元,使活性污泥中的微生物高密度栖息以形成生物膜,通过协同和拮抗作用实现微生物在空间和功能上的选择性分配和自然分化。

本发明中所述的进水系统、出水系统和反冲洗系统的阀门均采用市售通用型号防腐器件。

本发明的具体实施例如下:

实施例1

1)污水处理系统结构组成及相关参数:多级生物接触氧化反应器的总有效容积为16 L,由5 mm亚克力透明板制成,内部通过5 mm亚克力隔板22分割成四个大小完全相同的氧化池2,两级对称氧化池的结构按照图2所示进行创建,在第一和三个隔板的底部中间和第二个隔板的顶部两侧设置溢流口6(25 mm × 30 mm),第二个隔板的高度低于进水口3mm,相邻两个氧化池以隔板上的溢流口进行串联,水流在反应器内呈上下蛇形流动。分别在第一个和第四个氧化池设置进水阀1和出水阀10。

在每个氧化池内部均放置如图10所示填料单元,填料架5由5mm亚克力板制成,填料架外部为可与氧化池内部贴合的类氧化池形状,填料架中心为锯齿圆环结构,底部圆环27半径比上部圆环26大10mm,圆环外围均为锯齿边角31,通过顶部锯齿边角将填料架紧密卡放在氧化池内壁的承托板24(95mm× 10 mm)上,上下两个圆环的表面带有确保强度的大面积不规则开孔,通过矩形支撑条28进行连接,在保证填料适宜填充率的同时可以适应不同挂膜方式。在填料架上绑扎聚酰胺填料4,相互之间呈现相对松散的结构,填料内环29和外环30首尾相连围绕在填料架的上下圆环之间构成填料单元,实现填料的最大利用率,活性污泥中微生物高密度栖息以形成生物膜,通过协同和拮抗作用实现微生物在空间和功能上的选择性分配和自然分化。在每个氧化池底部放置一个直径为80 mm的微孔曝气头7,且保持填料架高于曝气头80 mm,通过气泵11向反应器内泵入空气,利用空气流量计12使每个氧化池内溶解氧(DO)维持在5-8 mg/L左右。多级生物接触氧化反应器设置立式pH计9、温度计3和恒温装置19,使系统内pH值维持在7.5-8.0,温度在25-30℃。

2)工序条件:污水是模拟的氯霉素废水,其以氯霉素为降解基质,以葡萄糖和乙酸钠作为碳源,氯化铵为氮源,磷酸二氢钾作为磷源,使C:N:P=100:5:1,同时补加微量元素1mL/L(1.5 g/L FeCl

3)生物膜挂膜过程:将污水处理厂二沉池的浓缩污泥与上述废水混合,使污泥混合液浓度(MLSS)为4000 mg/L左右,接种于多级生物接触氧化反应器内,DO在4~5 mg/L左右,闷曝3~5天,使各个氧化池内的填料上均附着大量泥黄色的生物膜,即挂膜成功。驯化结束后,开始进水。

经过90天的正常运行,多级生物接触氧化系统中的氯霉素去除率为91%,COD去除率为93%,氨氮去除率为91%,总氮去除率为82%,总磷去除率为83%。

实施例2

1)污水处理系统结构组成及相关参数:两级生物接触氧化反应器的总有效容积为6 L,由5 mm亚克力透明板制成,内部通过1块5 mm亚克力隔板22分割成2个大小完全相同的氧化池2,两个氧化池以中间隔板底部的溢流口6(25 mm × 30 mm)进行串联,水流在反应器内呈上下蛇形流动。分别在第1个和第2个氧化池设置进水阀1和出水阀10,且出水口高度低于进水口5 mm。每个氧化池底部设有相互独立的倒锥台状污泥沉降槽23,在槽底设置排污阀8,运行阶段可以排出残余在氧化池边缘角落的微量活性污泥。排污阀门侧设有气-水反冲洗喷头20,采用自来水作为反冲洗喷头水源,确保沉降物顺利从排污口排出。阀门1、8、10均采用市售通用型号防腐器件。

在每个氧化池内部均放置一个如图4、5、6所示填料单元,填料架5由5mm亚克力板制成,其填料架外部为可与氧化池内部贴合的类氧化池形状,填料架中心为锯齿圆环结构,底部圆环27半径比上部圆环26大10mm,圆环外围均为锯齿边角31,通过顶部锯齿边角将填料架紧密卡放在氧化池内壁上的承托板24(120 mm× 10 mm)上,上下两个圆环表面均带有确保强度的大面积不规则开孔,通过矩形支撑条28进行连接,在保证填料适宜填充率的同时可以适应不同挂膜方式。在填料架上绑扎聚酰胺填料4,相互之间呈现相对松散的结构,填料内环29和外环30首尾相连围绕在填料架的上下圆环之间构成填料单元,实现填料的最大利用率,活性污泥中微生物高密度栖息以形成生物膜,通过协同和拮抗作用实现微生物在空间和功能上的选择性分配和自然分化。在每个氧化池底部放置一个直径为80 mm微孔曝气头7,且保持填料架高于曝气头80 mm,通过气泵11向反应器内泵入空气,利用空气流量计12使每个氧化池内溶解氧(DO)维持在5-8 mg/L左右。在两级生物接触氧化池内放置立式pH计9、温度计3和恒温装置19,使系统内pH值为7.5-8.0,温度为25-30℃。

2)工序条件:污水是模拟的磺胺二甲嘧啶废水,其以磺胺二甲嘧啶为降解基质,以乙酸钠作为碳源,氯化铵为氮源,磷酸二氢钾作为磷源,使C:N:P=100:5:1,同时补加微量元素1 mL/L(1.5 g/L FeCl

3)生物膜挂膜过程:将污水处理厂二沉池的浓缩污泥与上述废水混合,使MLSS为4000 mg/L左右,接种于两级生物接触氧化反应器内,DO在4~5 mg/L左右,闷曝3~5天,使各个氧化池内的填料上均附着大量泥黄色的生物膜,即挂膜成功。驯化结束后,开始进水。

经过60天的正常运行,两级生物接触氧化系统中磺胺二甲嘧啶的去除率为93%,COD去除率为91%,氨氮去除率为93%,总氮去除率为81%,总磷去除率为82%。

实施例3

1)污水处理系统结构组成及相关参数:多级生物接触氧化反应器的总有效容积为64L,由5 mm亚克力透明板制成,内部通过7个5 mm亚克力隔板22分割成8个大小完全相同的氧化池2,两级对称氧化池的结构按照图2所示进行创建,在奇数隔板的底部和偶数隔板的顶部设置溢流口6(25 mm × 30 mm),偶数隔板的高度低于进水口3mm,相邻两个氧化池以隔板上的溢流口进行串联,水流在反应器内呈上下蛇形流动。分别在第一个和第八个氧化池设置进水阀1和出水阀10。每个氧化池底部设有相互独立的倒锥台状污泥沉降槽23,在槽底设置排污阀8,运行阶段可以排出残余在氧化池边缘角落的微量活性污泥。排污阀门侧设有气-水反冲洗喷头20,采用自来水作为反冲洗喷头水源,确保沉降物顺利从排污口排出。阀门1、8、10均采用市售通用型号防腐器件。

在每个氧化池内部均放置一个填料单元,填料架5由5mm亚克力板制成,其填料架外部为可与氧化池内部贴合的类氧化池形状,填料架中心为锯齿圆环结构,底部圆环27半径比上部圆环26大10mm,圆环外围均为锯齿边角31,通过顶部锯齿边角将填料架紧密卡放在氧化池内壁上的承托板24(190 mm× 10 mm)上,上下两个圆环表面均带有确保强度的大面积不规则开孔,通过矩形支撑条28进行连接,在保证填料适宜填充率的同时可以适应不同挂膜方式。在填料架上绑扎聚酰胺填料4,相互之间呈现相对松散的结构,填料内环29和外环30首尾相连围绕在填料架的上下圆环之间构成填料单元,实现填料的最大利用率,活性污泥中微生物高密度栖息以形成生物膜,通过协同和拮抗作用实现微生物在空间和功能上的选择性分配和自然分化。在每个氧化池底部放置一个直径为100 mm微孔曝气头7,且保持填料架高于曝气头80 mm,通过气泵11向反应器内泵入空气,利用空气流量计12使每个氧化池内溶解氧(DO)维持在5-8 mg/L左右。在多级生物接触氧化池内放置立式pH计9、温度计3和恒温装置19,使系统内pH值为7.5-8.0,温度为25-30℃。

2)工序条件:实际的制药废水,其COD浓度为5000-6000 mg/L,氨氮浓度为900-1000 mg/L,TP含量为186 mg/L。进水池14底部设置半导体制冷装置21,池内的水通过进水管13连接,利用蠕动泵17泵入多级生物接触氧化反应器中,出水通过出水管15溢流到出水池16。多级生物接触氧化反应器为连续进水模式,进水流量为16 L/d。

3)生物膜挂膜过程:将污水处理厂二沉池的浓缩污泥与上述废水混合,使MLSS为4000 mg/L左右,接种于多级生物接触氧化反应器内,DO在4~5 mg/L左右,闷曝3~5天,使各个氧化池内的填料上均附着大量泥黄色的生物膜,即挂膜成功。驯化结束后,开始进水。

经过70天的正常运行,多级生物接触氧化反应器处理制药废水系统中COD去除率为93%,氨氮去除率为85%,总磷去除率为84%。

以上描述了本发明的基本原理、主要特征以及本发明的优点,但本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明应用的一些方面,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

- 一种生物滤池-生物接触氧化-钢渣吸附污水处理系统及其用于污水处理的方法

- 一种用于生物接触氧化法污水处理工艺的曝气系统