导磁胶及其制备方法

文献发布时间:2023-06-19 12:11:54

技术领域

本申请涉及化工技术领域,特别是涉及一种导磁胶及其制备方法。

背景技术

传统的导磁胶一般是以环氧类胶粘剂作为基体材料,利用铁钴镍金属单质粉末作为磁性介质配制而成,固化时间长、固化温度高、存放时间短,同时铁钴镍金属单质粉末添加在胶粘剂里会严重影响胶液的绝缘和耐压性能,此时,通过导磁胶将电感器的磁芯与上盖粘合时,电感器的磁芯与上盖之间存在缝隙,导致电感器的磁力线耦合差,尤其是对于高精密片式共模电感器,存在漏磁现象,无法大规模调高电感量。

发明内容

本申请旨在至少解决现有技术中存在的技术问题之一。为此,提出一种导磁胶及其制备方法,使得通过导磁胶粘合的电感器能够提升电感量。

根据本申请第一方面实施例的一种导磁胶,所述导磁胶包括:

胶粘剂,所述胶粘剂占所述导磁胶的重量份百分比的60%~80%;

羰基铁粉,所述羰基铁粉占所述导磁胶的重量份百分比的20%~40%。

根据本申请的上述实施例,至少具有如下有益效果:通过加入羰基铁粉,同时配置重量份百分比为60%~80%胶粘剂,使得制备得到的导磁胶粘性更强,同时,羰基铁粉相对于传统的采用金属单质粉末制成的导磁胶,可以降低绝缘性能和提升耐压性能。因此,通过该导磁胶粘合的电感器,其磁芯与上盖之间的缝隙更小,磁芯与上盖粘合力度更强,从而可以提高电感器的电感量。

根据本申请第一方面一些实施例,所述导磁胶还包括多酚类化合物,所述多酚类化合物占所述导磁胶的重量份百分比的0.1%~2%。所述多酚类化合物可以提升导磁胶的抗氧化作用,使得导磁胶具有抑酶特性和抑菌特性,降低导磁胶氧化和变质的速度,延长导磁胶的使用有效期。

根据本申请第一方面一些实施例,所述胶粘剂包括环氧树脂、无机填料、触变剂,所述环氧树脂占所述胶粘剂的重量份百分比的30%~60%;所述无机填料占所述胶粘剂的重量份百分比的1%~20%;所述触变剂占所述胶粘剂的重量份百分比的1%~10%。

根据本申请第一方面一些实施例,所述胶粘剂还包括增韧剂,所述增韧剂占所述胶粘剂的重量份百分比的5%~30%。因此,通过增加该比例的增韧剂,可以增强导磁胶的弹性和韧性,提升导磁胶使用的便利性。

根据本申请第一方面一些实施例,所述胶粘剂还包括固化剂、双氰胺,所述固化剂占所述胶粘剂的重量份百分比的5%~20%;所述双氰胺占所述胶粘剂的重量份百分比的1%~6%。因此,通过固化剂、双氰胺增加导磁胶的固化时间。

根据本申请第一方面一些实施例,所述环氧树脂为双酚F型环氧树脂。

根据本申请第一方面一些实施例,所述羰基铁粉的颗粒小于等于6um,所述羰基铁粉的导磁率为10μ~15μ。

根据本申请第二方面实施例的导磁胶的制备方法,用于制作第一方面实施例的导磁胶,所述导磁胶包括胶粘剂以及羰基铁粉,所述方法包括:

获取预设第一重量份百分比的胶粘剂;其中,所述第一重量份百分比为所述导磁胶的重量份百分比的60%~80%;

将所述胶粘剂放于第一容器中;

将预设的第二重量份百分比的羰基铁粉放入放置有所述胶粘剂的所述第一容器中;其中,所述第二重量份百分比为所述导磁胶的重量份百分比的20%~40%;

将所述胶粘剂、所述羰基铁粉均匀搅拌10~15分钟并静置直至气泡消除,得到所述导磁胶。

由于通过本申请第二方面实施例的导磁胶的制备方法制成第一方面实施例导磁胶,故本申请第二方面实施例的导磁胶的制备方法的所有技术特征具有第一方面实施例所带来的所有有益效果。

根据本申请第二方面一些实施例,所述胶粘剂包括环氧树脂、无机填料、触变剂;所述环氧树脂为所述胶粘剂的重量份百分比的30%~60%;所述无机填料为所述胶粘剂的重量份百分比的1%~20%;所述触变剂为所述胶粘剂的重量份百分比的1%~10%;

所述获取预设第一重量份百分比的胶粘剂,包括:

将所述环氧树脂放入预置的第二容器中;

将所述环氧树脂、所述无机填料、所述触变剂依次加入到所述第二容器中;

将所述第二容器内的液体进行加温搅拌或研磨,得到第二胶体;

将所述第二胶体依次进行过滤、中控检验,得到满足预设要求的第三胶体;

将所述第三胶体吸入真空反应釜进行搅拌脱泡,得到胶粘剂;

等待所述胶粘剂降温后,称取预设第一重量份百分比的胶粘剂。

根据本申请第二方面一些实施例,所述将所述环氧树脂放入预置的第二容器中之后,还包括:

将所述第二容器中环氧树脂进行预热处理。

本申请的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

附图说明

本申请的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

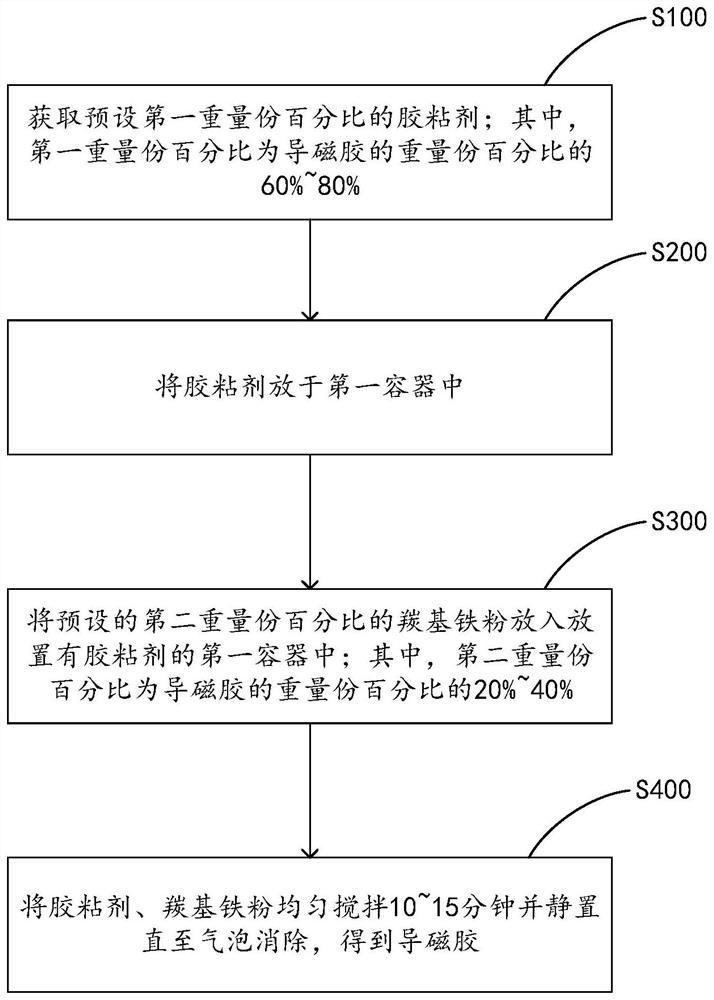

图1为本申请实施例的导磁胶的制备方法主要流程图;

图2为本申请实施例的胶粘剂的制备方法主要流程图;

图3为应用本申请实施例的导磁胶的电感器俯视示意图。

具体实施方式

下面详细描述本申请的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本申请,而不能理解为对本申请的限制。

传统的导磁胶一般是以环氧类胶粘剂作为基体材料,利用铁钴镍金属单质粉末作为磁性介质配制而成,固化时间长、固化温度高、存放时间短,同时铁钴镍金属单质粉末添加在胶粘剂里会严重影响胶液的绝缘和耐压性能,此时,通过导磁胶将电感器的磁芯与上盖粘合时,电感器的磁芯与上盖之间存在缝隙,导致电感器的磁力线耦合差,尤其是对于高精密片式共模电感器,存在漏磁现象,无法大规模调高电感量。

为此,本申请提出一种导磁胶,导磁胶包括:

胶粘剂,胶粘剂占导磁胶的重量份百分比的60%~80%;

羰基铁粉,羰基铁粉占导磁胶的重量份百分比的20%~40%。

因此,通过加入羰基铁粉;同时配置重量份百分比为60%~80%胶粘剂,使得制备得到的导磁胶粘性更强,同时,羰基铁粉相对于传统的采用金属单质粉末制成的导磁胶,可以降低对导磁胶绝缘性能和提升耐压性能。因此,通过该导磁胶粘合的电感器(如图3所示),其底座200与上盖100之间的缝隙更小,底座200与上盖100粘合力度更强,从而可以提高电感器的电感量。

需说明的是,当导磁胶仅有胶粘剂和羰基铁粉,胶粘剂和羰基铁粉重量份百分比之和为100%。如胶粘剂占导磁胶的重量份百分比为70%,则羰基铁粉占导磁胶的重量份百分比为30%,即得到重量等于胶粘剂和羰基铁粉之和的导磁胶。

可理解为,导磁胶还包括多酚类化合物,多酚类化合物占导磁胶的重量份百分比的0.1%~2%。多酚类化合物可以提升导磁胶的抗氧化作用,使得导磁胶具有抑酶特性和抑菌特性,降低导磁胶氧化和变质的速度,延长导磁胶的使用有效期。

需说明的是,当导磁胶包含胶粘剂、羰基铁粉和多酚类化合物,胶粘剂、羰基铁粉和多酚类化合物的重量份百分比之和为100%;如,多酚类化合物为1%,则,胶粘剂和羰基铁粉重量份百分比之和为99%(如胶粘剂占70%,羰基铁粉占29%)。

可理解为,胶粘剂包括环氧树脂、无机填料、触变剂,环氧树脂占胶粘剂的重量份百分比的30%~60%;无机填料占胶粘剂的重量份百分比的1%~20%;触变剂占胶粘剂的重量份百分比的1%~10%。

需说明的是,无机填料可以是碳酸钙或活性炭等物质。胶粘剂还可以添加其他胶水中常见组分,如增韧剂、固化剂。此时,当胶粘剂由环氧树脂、无机填料、触变剂以及其他常见组分组成时,其各组分的重量份百分比之和为100%。在一些实施例中,可以添加着色剂,对胶粘剂进行染色,此时,环氧树脂、无机填料、触变剂可以根据着色剂的质量份的百分比,进行百分比调整,当环氧树脂、无机填料、触变剂占比在对应的百分比范围时,不影响胶粘剂的粘粘性。

可理解为,胶粘剂还包括增韧剂,增韧剂占胶粘剂的重量份百分比的5%~30%。因此,通过增加该比例的增韧剂,可以增强导磁胶的弹性和韧性,提升导磁胶使用的便利性。

可理解为,胶粘剂还包括固化剂、双氰胺,固化剂占胶粘剂的重量份百分比的5%~20%;双氰胺占胶粘剂的重量份百分比的1%~6%。因此,通过固化剂、双氰胺增加导磁胶的固化时间。

可理解为,环氧树脂为双酚F型环氧树脂。

可理解为,羰基铁粉的颗粒小于等于6um,羰基铁粉的导磁率为10μ~15μ。

需说明的是,羰基铁粉的颗粒越细,电感器上盖100与底座200(即绕了线材的磁芯)的气息就会越小,产生的磁阻也越小,另外羰基铁粉具有在高频和超高频下的高磁通率,因此可以提升电感量。

为此,本申请还提供一种制备导磁胶的方法,用于制作上述实施例的导磁胶,方法包括:

步骤S100、获取预设第一重量份百分比的胶粘剂;其中,第一重量份百分比为导磁胶的重量份百分比的60%~80%。

步骤S200、将胶粘剂放于第一容器中。

需说明的是,第一容器为常温容器。

步骤S300、将预设的第二重量份百分比的羰基铁粉放入放置有胶粘剂的第一容器中;其中,第二重量份百分比为导磁胶的重量份百分比的20%~40%。

步骤S400、将胶粘剂、羰基铁粉均匀搅拌10~15分钟并静置直至气泡消除,得到导磁胶。

需说明的是,当需要加入多酚类化合物时,在搅拌10~15分钟后加入多酚类搅拌均匀,等待气泡消除,得到导磁胶。

由于本申请的导磁胶的制备方法具有导磁胶的所有技术特征,因此,具有导磁胶的所有有益效果。

可理解为,步骤S100,包括:

步骤S110、将环氧树脂放入预置的第二容器中。

步骤S120、将环氧树脂、无机填料、触变剂依次加入到第二容器中。

需说明的是,当胶粘剂包括环氧树脂、无机填料、增韧剂,触变剂,固化剂,双氰胺时,按照环氧树脂、无机填料、增韧剂,触变剂,固化剂,双氰胺的顺序依次加入。当需要增加着色剂时,可以在添加无机填料后增加着色剂。

步骤S130、将第二容器内的液体进行加温搅拌或研磨,得到第二胶体。

需说明的是,加温搅拌可以使得搅拌效率更高,同时由于无机填料存在颗粒感,因此,采用研磨或加温可以使得无机填料更好的与环氧树脂融合。

步骤S140、将第二胶体依次进行过滤、中控检验,得到满足预设要求的第三胶体。

需说明的是,在搅拌后,第二胶体中可能仍然存在无法溶解的颗粒物,此时需要将颗粒物进行过滤,同时,通过中控检验可以检测第二胶体的质量,以使后续进一步加工得到的胶粘剂满足需求。中控检验为对胶粘剂进行质量检测。

步骤S150、将第三胶体吸入真空反应釜进行搅拌脱泡,得到胶粘剂。

步骤S160、等待胶粘剂降温后,称取预设第一重量份百分比的胶粘剂。

可理解为,步骤S110和步骤S120之间还包括:将第二容器中环氧树脂进行预热处理。

下面参考图1以一个具体的实施例详细描述本申请的实施例的一种导磁胶生成过程。值得理解的是,下述描述仅是示例性说明,而不是对本申请的具体限制。

首先,进行胶粘剂的制备,得到导磁胶所需的70%占比的胶粘剂。假设胶粘剂所需的重量为B,羰基铁粉的重量为A。

则如图2所示,如图1步骤S100所示,获取重量为B的胶粘剂。

具体的,如步骤S110,将50%B的双酚F型环氧树脂放入第二容器中。

然后加热第二容器中的双酚F形环氧树脂。

进一步,参照步骤S120~步骤S160,依次将20%B无机填料、1%B着色剂、10%B增韧剂、5%B触变剂、10%B固化剂、4%B双氰胺加入,依次进行加温搅拌、过滤、中控检验后,得到合格的第三胶体;并将合格的第三胶体放入真空反应釜进一步搅拌脱泡,然后称取重量B的胶粘剂。

进一步,如步骤S200,将重量B的胶粘剂放置于第一容器。

此时,如图1所示步骤S300,将颗粒度小于6um,导磁率为10μ的羰基铁粉加入第一容器中。

进一步,如步骤步骤S400,将第一容器内的胶体搅拌10~15min,待气泡消除后,得到比较浓稠的导磁胶。

此时,如图3所示,可以将导磁胶粘在电感器的上盖100和底座200之间,从而提高电感器的电感量。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本申请的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本申请的实施例,本领域的普通技术人员可以理解:在不脱离本申请的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本申请的范围由权利要求及其等同物限定。

上面结合附图对本申请实施例作了详细说明,但是本申请不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本申请宗旨的前提下做出各种变化。

- 一种导磁压敏胶及其制备方法以及导磁胶黏带

- 导磁胶及其制备方法