一种线材加热炉垫块高度与温度场数值仿真方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及一种仿真方法,尤其涉及一种线材加热炉垫块高度与温度场数值仿真方法。

背景技术

加热炉是将物料或工件加热到轧制成锻造温度的设备,随着科技的发展,加热炉的型号种类也越来越多,在线材加工进行时,需要使用专用的加热炉对线材进行高温加工。加热炉在设计制造前,需要使用温度场数值仿真方法,对多种加热炉的不同参数与温度场之间的影响进行仿真分析计算,从而规避加热炉设计中的各种错误。

目前现有的加热炉温度场数值仿真方法在运行时,一般都是直接将设计好的加热炉数据参数代入相应的分析软件中进行分析,分析的结果较为单一。而且只能针对设计好的加热炉进行温度场数值仿真分析计算,难以满足现有的加热炉设计和制造需求。

而且目前缺少垫块高度与温度场数值的仿真方法。

发明内容

发明目的:本发明旨在提供一种线材加热炉垫块高度与温度场数值仿真方法,解决垫块高度与温度场之间没有仿真方法,以及目前温度场数值仿真结果单一和加热炉参数修改不方便的问题。

技术方案:本发明所述线材加热炉垫块高度与温度场数值仿真方法,包括以下步骤:

(1)使用建模软件获得加热炉整机三维实体模型;

(2)将加热炉整机三维实体模型导入有限元分析软件中;

(3)对加热炉热源产热分析和散热分析,所述散热分析包括不同高度垫块的导热率分析、加热炉的辐射率分析和加热炉的对流换热率分析;

(4)设置加热炉的载荷和外界条件,代入应对模型的架设,获得加热炉垫块高度与温度场的数值仿真结果;

(5)分类存储加热炉垫块高度与温度场的数值仿真结果,并将仿真结果统计制表显示。

步骤(1)中的加热炉整机三维实体模型包括加热炉本体、加热组件和排气组件。

步骤(2)中包括预设加热炉整机三维实体模型的基本参数,并以表格的形式分类存储。

步骤(3)中加热炉热源产热分析包括对加热炉内加热组件分析,加热组件的发热功率为P

步骤(3)中加热炉垫块的导热率为

步骤(3)中加热炉的辐射率为

步骤(3)中加热炉的对流换热率为Q1=α

步骤(4)中仿真结果包括加热炉垫块高度、不同高度垫块的导热率、加热炉的辐射率和加热炉的对流换热率。

步骤(5)中选取分类存储在计算机内的垫块高度与温度场数值分析数据进行统计,与现有加热炉的标准数据进行对比,随后将对比后的数据以分析得出的结果制作成为图表显示。

有益效果:与现有技术相比,本发明具有如下显著优点:提高温度场数值仿真方法在多条件下的适用性;能够根据加热炉具体参数以及加热块垫块具体参数对温度场数值的影响进行精确的分析,提高该温度场数值仿真方法运行时的精确程度;分类存储和图标显示以便于工作人员能够直观的了解该线材加热炉在多种详细参数下,温度场数值的变化,并能够直观的对该线材加热炉垫块高度对温度场数值的影响进行观察。

附图说明

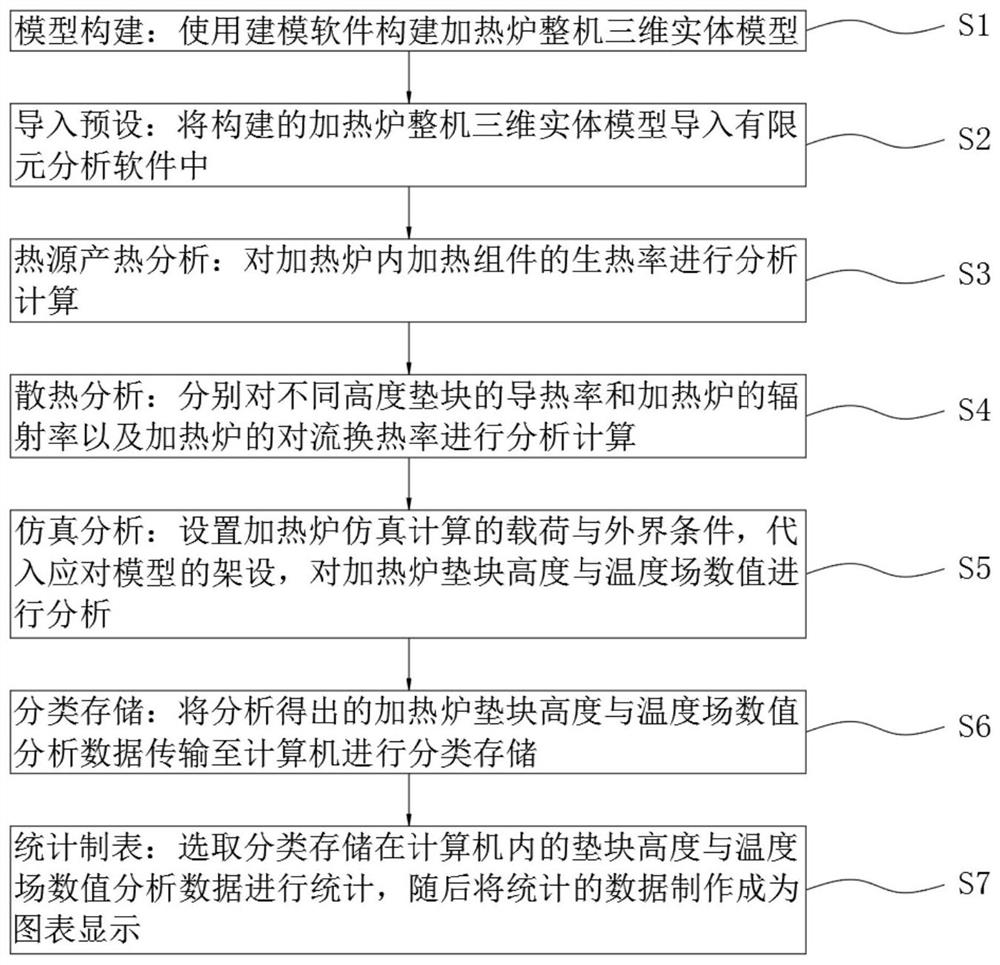

图1为本发明的流程图;

图2为汽化冷却垫块高度为80mm炉温为1000℃时滑轨垫块温度场图;

图3为汽化冷却垫块高度为80mm炉温为1100℃时滑轨垫块温度场图;

图4为汽化冷却垫块高度为80mm炉温为1200℃时滑轨垫块温度场图;

图5为水冷却垫块高度为80mm炉温为1000℃时滑轨垫块温度场图;

图6为水冷却垫块高度为80mm炉温为1100℃时滑轨垫块温度场图;

图7为水冷却垫块高度为80mm炉温为1200℃时滑轨垫块温度场图;

图8为汽化冷却下加热炉垫块上表面的平均温度分布曲线;

图9为水冷却下加热炉垫块上表面的平均温度分布曲线;

图10为水冷却和汽化冷却情况下滑轨垫块上表面温度分布对比图。

具体实施方式

下面结合附图对本发明的技术方案作进一步说明。

由图1可知,本发明所述的线材加热炉垫块高度与温度场数值仿真方法,包括以下步骤:

(1)使用建模软件获得加热炉整机三维实体模型;

(2)将加热炉整机三维实体模型导入有限元分析软件中;

(3)对加热炉热源产热分析和散热分析,所述散热分析包括不同高度垫块的导热率分析、加热炉的辐射率分析和加热炉的对流换热率分析;

(4)设置加热炉的载荷和外界条件,代入应对模型的架设,获得加热炉垫块高度与温度场的数值仿真结果;

(5)分类存储加热炉垫块高度与温度场的数值仿真结果,并将仿真结果统计制表显示。

步骤(1)中的加热炉整机三维实体模型包括加热炉本体、加热组件和排气组件,建模软件为UG、Pro/Engineer、Solidworks和CATIA其中的一种。

步骤(2)中包括预设加热炉整机三维实体模型的基本参数,并以表格的形式分类存储,有限元分析软件为ABAQUS、ANSYS和MSC其中的一种。

步骤(3)中加热炉热源产热分析包括对加热炉内加热组件分析,加热组件的发热功率为P

步骤(3)中加热炉垫块的导热率为

步骤(3)中加热炉的辐射率

步骤(3)中加热炉的对流换热率为Q1=α

步骤(4)中仿真结果包括加热炉垫块高度、不同高度垫块的导热率、加热炉的辐射率和加热炉的对流换热率。

步骤(5)中选取分类存储在计算机内的垫块高度与温度场数值分析数据进行统计,与现有加热炉的标准数据进行对比,随后将对比后的数据以分析得出的结果制作成为图表显示。

本发明首先使用UG、Pro/Engineer、Solidworks和CATIA其中的一种建模软件构建加热炉整机三维实体模型,构建出具体包括加热炉身、加热组件和排气组件的加热炉整机三维实体模型,然后将构建的加热炉整机三维实体模型导入ABAQUS、ANSYS和MSC其中的一种有限元分析软件中,并将预设的模型构建基本参数以表格的形式进行分类存储。

然后使用P

最后将分析得出的具体包括加热炉垫块高度、不同高度垫块的导热率、加热炉的辐射率和加热炉的对流换热率以及温度场数值分析数据传输至计算机进行分类存储,最后选取分类存储在计算机内的垫块高度与温度场数值分析数据进行统计,与现有加热炉的标准数据进行对比,随后将统计的数据制作成为图表显示。

本实施例中对南钢线材加热炉正常生产情况下炉内滑轨垫块温度场进行分析,滑轨垫块高度设定为80mm、90mm、100mm和110mm,加热炉炉温设定为1000℃、1100℃和1200℃。在数值仿真中同时考虑了加热炉采用水冷却和汽化冷却两种情况。

其中在采用汽化冷却情况下,滑轨垫块高度为80mm,加热炉炉温分别为1000℃、1100℃和1200℃时其温度场分布如图2--图4所示。在采用水冷却情况下,滑轨垫块高度为80mm,加热炉炉温分别为1000℃、1100℃和1200℃时其温度场分布如图5--图7所示。在汽化冷却的情况下,炉温为1000℃、1100℃和1200℃时滑轨垫块上表面的平均温度分别为621℃、775℃和936℃,随着加热炉炉温的增加,滑轨垫块的温度随之上升,滑轨垫块温度与炉温的差值越来越小,且加热炉炉温越高,滑轨垫块的温度越高。在水冷却的情况下,炉温为1000℃、1100℃和1200℃时滑轨垫块上表面的平均温度分别为480℃、640℃和838℃,其温度值明显低于汽化冷却时的温度分布,温度的变化规律与汽化冷却状况下一致。

在采用汽化冷却情况下,滑轨垫块高度分别为80mm、90mm、100mm和110mm,加热炉炉温分别为1000℃、1100℃和1200℃时滑轨垫块上表面的平均温度分布曲线如图8所示。

从图8中可以看出,在所有的炉温制度下,随着垫块高度的增高,垫块上表面的平均温度均有所升高,垫块上表面温度升高的幅度呈现出逐渐减小的趋势,因此提高滑轨垫块的高度有利于垫块上表面温度的提升,但垫块上表面温度的提升量随着垫块高度的增加逐渐减小。在水冷却情况下滑轨垫块上表面平均温度分布呈现出和汽化冷却情况下相同的规律,其分布图如图9所示。

对比汽化冷却和水冷却情况下不同滑轨垫块高度及不同加热炉炉温设定下滑轨垫块上表面的温度分布可以看出,相对于水冷却,采用汽化冷却可以有效提高滑轨垫块上表面的平均温度,可以有效减轻炉内钢坯加热过程中钢坯的黑印,这对于提高钢坯的加热质量是有利的。水冷却和汽化冷却情况下加热炉滑轨垫块上表面温度分布对比图如图10所示,温度数据表如表1所示。

表1水冷却和汽化冷却情况下加热炉滑轨垫块上表面温度详细数据表

针对线材加热炉不同炉温下不同高度滑轨垫块温度场的模拟仿真结果可以看出,采用汽化冷却情况下,当滑轨垫块高度从80mm增加到110mm后,滑轨垫块上表面温度随之增加,但其增加的温度随着高度增加逐渐减少,1200℃炉温下滑轨垫块高度从100mm增加到110mm后,其上表面温度仅仅增加14℃,1200℃炉温下滑轨垫块高度从80mm增加到90mm后,其上表面温度增加41℃。因此建议增加滑轨垫块的高度,但不宜增加的过高。

- 一种线材加热炉垫块高度与温度场数值仿真方法

- 一种线材加热炉炉内热过程仿真方法