用于工程机器的液压控制回路

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及用于诸如液压挖掘机的工程机器的液压控制回路的技术领域。

背景技术

通常,一些工程机器(举例来说,诸如液压挖掘机)具有由主体直立地可移动地支撑的动臂,并且被配置为通过动臂油缸的膨胀和收缩操作来使动臂直立地移动。对于用于这些工程机器的液压控制回路,将第一和第二液压泵安装为用于要安装在这些工程机器中的多个液压致动器的液压压力源,并且对于液压致动器,举例来说诸如上述动臂油缸,其需要与每种工作内容对应的大流量,为了使第一和第二液压泵能够供应压力油,配备有连接到第一和第二液压泵中的每一个的第一和第二滑阀的回路已经被广泛用于控制液压致动器的供油和排油(例如,参见专利文献1中的图3)。

现在,上述要安装在用于工程机器的常规液压控制回路中的滑阀被配置为同时进行:方向转换控制以转换液压致动器的液压油供应/排放方向;供应流控制以控制从液压泵到液压致动器的供应流量;以及排放流控制以控制从液压致动器到液压泵的排放流量,因此根据滑阀的移动位置唯一确定供油和排油的打开区域。此外,当将放油从液压致动器中的一个油室再循环到另一个油室以减少燃油消耗时,并且当还要使用上述滑阀来控制再循环流量时,油再循环的打开区域将根据滑阀的移动位置唯一确定。因此,供应流量、排放流量和再循环流量之间的关系不能根据各种工作的内容而改变,举例来说各种工作诸如单独驱动动臂油缸的单独工作、还驱动其他液压致动器的复合工作、轻负荷工作和重负荷工作,从而阻碍效率和可操作性的提高。但是,使动臂直立地移动是在包括液压挖掘机的工程机器中的高度频繁的操纵,并且通过结合其他液压致动器来进行操作,因此需要提高操纵的效率和可操作性。

因此,在专利文献1中公开了在控制液压致动器的供油和排油的第一和第二滑阀的上游侧,安装用于控制要供应给第一和第二滑阀的压力油量的控制阀。在这种情况下,即使滑阀的移动位置相同,控制阀通过改变要供应给第一和第二滑阀的压力油量,也能够根据工作内容等改变要从第一和第二滑阀供应到液压致动器的压力油供应量。

同时,一些技术通过提供用于控制从液压泵到液压致动器的供应流量的流控制阀和布置在流控制阀的下游侧的方向转换阀来转换液压油到液压致动器的供应/排放方向并控制来自液压致动器的排放流量来单独用每个阀控制液压致动器的供应和排放流量(例如,参见专利文献2)。

引文列表

[专利文献]

专利文献1:专利第5778086号

专利文献2:日本未审查专利申请公开第2017-20604号

发明内容

[本发明解决的问题]

然而,在专利文献1中,安装在滑阀中以向液压致动器供应压力油的供应阀通道(第二内部通道)被配置为根据滑柱位置和改变流量,并且用于对控制阀进行控制的控制单元被配置为满足控制阀和滑阀的打开区域与常规滑柱的打开程度相同。也就是说,在从液压泵向液压致动器供应输送油时,由于彼此串联安装的控制阀和滑阀单独地被配置为分别控制供应流量,因此控制复杂且难以准确控制流量。

同时,在专利文献2中,由于流量控制阀仅控制对液压致动器的供应流量,且方向控制阀不控制供应流量,因此该配置不会导致与专利文献1相同的问题。但是,在专利文献2的配置中,第一和第二液压泵被安装为动臂油缸的液压供应源,动臂油缸仅安装一个滑阀(方向转换阀),并且在用流控制阀控制流量之后来自第一和第二液压泵的输送油被合并,然后被供应到滑阀。因此,存在这样的问题:上述传统回路,即配备有连接到用于控制动臂油缸的供油/排油的第一和第二液压泵中的每一个第一和第二滑阀的回路,不能原样地被使用,根据来自第一和第二液压泵的总流量可能需要新的滑阀,并且需要制造具有新回路配置的阀单元,从而导致更高的成本。

另外,对于上述再循环流控制,要求通过使用滑阀而不单独使用专用再循环阀来独立于供应/排放流控制来控制流量;这些都是本发明要解决的挑战。

[用于解决问题的手段]

本发明旨在解决这些挑战;权利要求1的发明是一种用于工程机器的液压控制回路,包括:由主体直立地可移动地支撑并且根据动臂油缸的延伸和收缩操作而直立地移动的动臂;作为液压供应源的第一液压泵和第二液压泵;以及第一动臂滑阀和第二动臂滑阀,所述第一动臂滑阀和第二动臂滑阀分别连接到所述第一液压泵和第二液压泵并控制所述动臂油缸的供油和排油;其中,当所述动臂油缸收缩时,所述第一动臂滑阀被配置为控制从所述动臂油缸的头侧油室到杆侧油室的再循环流量,所述第二动臂滑阀被配置为控制从所述动臂油缸的所述头侧油室到油箱的排放流量,并且当所述动臂油缸收缩时,所述第一动臂滑阀和第二动臂滑阀被配置为不将压力油从所述第一液压泵和第二液压泵供应到所述动臂油缸。

权利要求2的发明是权利要求1的用于工程机器的液压控制回路,其中,当所述动臂油缸延伸时,所述第一动臂滑阀被配置为控制从第一液压泵到所述动臂油缸的头侧油室的供应流量和从杆侧油室到油箱的排放流量,并且所述第二动臂滑阀被配置为控制从第二液压泵到所述动臂油缸的头侧油室的供应流量。

权利要求3的发明是权利要求1或2的用于工程机器的液压控制回路,提供用于基于当所述动臂油缸收缩时所述头侧油室中的压力来确定是否请求用于提升主体的一部分的主体提升操作,其中,当确定装置确定主体提升操作被请求时,所述第一动臂滑阀被配置为控制从第一液压泵到所述动臂油缸的杆侧油室的供应流量。

权利要求4的发明是在权利要求1至3中任一项的用于工程机器的液压控制回路,包括第一旁通阀和第二旁通阀,所述第一旁通阀和第二旁通阀分别控制用于将第一液压泵和第二液压泵的输送油供应到油箱的第一旁通油道和第二旁通油道的流量。

[发明效果]

根据权利要求1的发明,通过在动臂油缸收缩时使用第一和第二动臂滑阀可以相互独立地控制动臂油缸的再循环和排放流量,另外,不再需要从第一和第二液压泵到动臂油缸的压力油供应,从而有助于提高效率、改进可操作性和抑制成本。

根据权利要求2的发明,当动臂油缸收缩时,可以通过使用第一和第二动臂滑阀相互独立地控制动臂油缸的供应/排放流量。

根据权利要求3的发明,可以平稳地执行主体提升操作,并且在提升主体时可以独立地控制动臂油缸的供应流量。

根据权利要求4的发明,可以准确地控制第一和第二液压泵的输送流量。

附图说明

图1是液压挖掘机的侧视图。

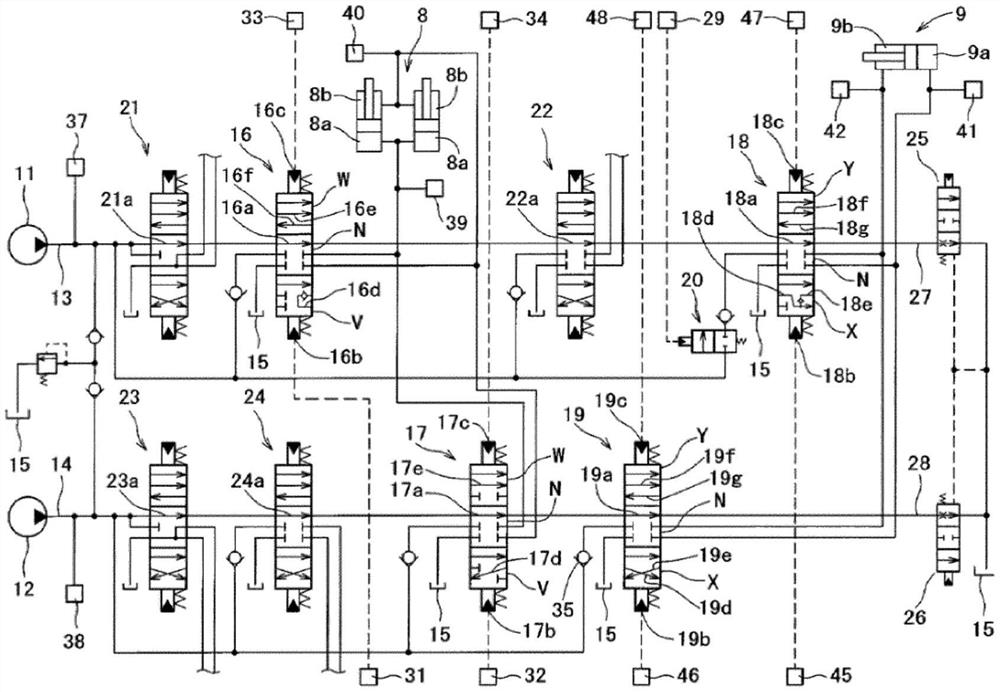

图2是示出第一实施例的液压控制回路。

图3是示出根据第一实施例的第一和第二动臂滑阀的打开特性的图;图3A示出在降低侧操作位置的第一动臂滑阀的打开特性;图3B示出在提升侧操作位置的第一动臂滑阀的打开特性;图3C示出在降低侧操作位置的第二动臂滑阀的打开特性;并且图3D示出在提升侧操作位置的第二动臂杆滑阀的打开特性。

图4是示出根据第一实施例的第一和第二斗杆滑阀的打开特性的图;图4A示出在内侧操作位置的第一斗杆滑阀的打开特性;图4B示出在外侧操作位置的第一斗杆滑阀的打开特性;图4C示出在内侧操作位置的第二斗杆滑阀打开特性;并且图4D示出在外侧操作位置的第二斗杆滑阀的打开特性。

图5是示出根据第一实施例的控制单元的输入/输出的框图。

图6是示出根据第一实施例的提升阀的结合状态的图。

图7是示出第二实施例的液压控制回路。

图8是示出根据第二实施例的第一动臂滑阀的打开特性的图;图8A示出其在降低侧操作位置的打开特性;并且图8B示出了在升高侧操作位置的打开特性。

具体实施方式

下面根据附图提供关于本发明的实施例的说明。

首先,根据图1至图6提供关于本发明的第一实施例的说明;图1是示出作为本发明的工程机器的示例的液压挖掘机1的图,其中,液压挖掘机1由履带式的下部进行主体2、可回转地支撑在下部行进主体2上的上部回转主体3、安装在上回转主体3上的前部工作机器4等构成;此外,前部工机器4由基端部由上部回转主体3可摆动地直立地支撑的动臂5、在动臂5的端部纵向可摆动地支撑的斗杆6、可回转地安装在斗杆6的端部的铲斗7等构成;其中,液压挖掘机1设有各种液压致动器,诸如动臂油缸8、斗杆油缸9和铲斗油缸10等,分别用于使动臂5、斗杆6、铲斗7摆动;左右行进马达(未图示),用于使下部行进主体2移动;回转马达(未图示),用于使上部回转主体3回转。注意,液压挖掘机1的结构与后述的第2和第3实施例的液压挖掘机的结构相同,并且图1对于第1至第3实施例相同。此外,在下面的描述中,将斗杆6使斗杆的端部靠近主体的摆动假设为伸入(内侧摆动),并且将斗杆6使斗杆的端部远离主体的摆动假设为伸出(外侧摆动)。

当油被供应到头侧油室8a并从杆侧油室8b排放时,动臂油缸8被配置为延伸并且动臂5被配置为升高;同时,当油被供应到杆侧油室8b并从头侧油室8a排放时,动臂5被配置为降低。当油被供应到头侧油室9a并从杆侧油室9b排放时,斗杆油缸9被配置为延伸,并且斗杆6被配置为向内侧摆动;同时,当油被供应到杆侧油室9b并从头侧油室9a排放时,斗杆油缸9被配置为收缩并且斗杆6被配置为向外摆动;现在根据图2,提供关于这些动臂油缸8和斗杆油缸9的供油/排油控制的说明;在图2中,附图标记11、12表示作为安装在上述液压挖掘机1上的各种液压致动器的液压供应源的第一和第二液压泵,附图标记13、14表示通过其从第一和第二液压泵11、12供应输送油的第一和第二油道,附图标记15表示油箱,附图标记16、17表示用于控制动臂油缸8的供油和排放的第一和第二动臂滑阀,附图标记18、19表示用于控制斗杆油缸9供油和排油的第一和第二斗杆滑阀;分别地,第一动臂滑阀16和第一斗杆滑阀18与第一泵油道13连接,并且第二动臂滑阀17和第二斗杆滑阀19与第二泵油道14连接。此外,在第一斗杆滑阀18的上游侧设有后述的提升阀20,其控制从第一液压泵11到第一斗杆滑阀18的供应流量。

另外,由于动臂油缸8和斗杆油缸9是需要大流量的液压致动器,因此安装第一和第二动臂滑阀16、17和第一和第二斗杆滑阀18、19,以便可以从第一和第二液压泵11、12供应压力油。另外,在图2中,附图标记21、22表示连接到第一泵油道13的左行滑阀和铲斗滑阀,附图标记23、24表示连接到第二泵油道14的右行滑阀和旋转滑阀,其中,这些滑阀21至24根据对应的操纵者的操作在中立位置和操作位置之间转换,以控制对应液压致动器(左行马达、铲斗油缸10、右行马达和旋转马达)的供油和排油;但省略了关于这些滑阀21至24的详细描述。

同样在图2中,附图标记25、26表示第一和第二旁通阀;第一旁通阀25控制第一中心旁通油道27的流量,第一中心旁通油道27依次通过由滑阀21、16、22和18形成并连接到第一泵油道13的中心旁通通道21a、16a、22a和18a并通向第一液压泵11和油箱15,并且第二旁通阀26控制第二中心旁通油道28的流量,第二中心旁通油道28依次通过由滑阀23、24、17和19形成并连接到第二泵油道14的中心旁通通道23a、24a、17a和19a并通向第二液压泵12和油箱15。在这种情况下,由滑阀21、16、22、18、23、24、17和19形成的中心旁通通道21a、16a、22a、18a、23a、24a、17a和19a具有大致一定的打开区域,而与滑阀21、16、22、18、23、24、17和19的转换位置或滑柱位移量无关,另外,第一和第二旁通阀25、26被配置为通过基于由后述的控制单元30输出到第一和第二旁通阀电磁阀49、50的控制信号控制打开区域的增加或减少来控制第一和第二中心旁通油道27、28的流量(即从第一和第二液压泵11、12向油箱15供应的旁通流量)的增加或减少。当旁通流量被第一和第二旁通阀25、26控制以增加或减少时,来自第一和第二液压泵11、12的输送流量被控制以增加或减少,因此,来自第一和第二液压泵11、12的输送流量可以以恰巧的比例供应到滑阀21、16、22、18、23、24、17和19。

另外,根据本实施例,作为本发明的第一和第二旁通油道,设置第一和第二中心旁通油道,其通过每个滑阀的中心旁通通道,在其最下游处设置第一和第二旁通阀,但是在这些滑柱的最上游,可以设置第一和第二旁通油道,用于将来自第一和第二液压泵的油输送到油箱,并且第一和第二旁通阀可以设置在第一和第二旁通油道中。在这种情况下,可以取消形成在每个滑阀上的中心旁通通道。

下面提供关于动臂油缸8的供油和排油控制的详细说明。

首先,第一动臂滑阀16是在降低(收缩)侧和升高(延伸)侧具有先导口16b、16c的三位转换阀,其中,当先导压力没有输入到两个先导口16b、16c时,阀位于中立位置N,此处,不向动臂油缸8供应压力油,也不从动臂油缸8排放压力油,但当向降低侧先导口16b输入先导压力时,阀转换到降低侧操作位置V,以打开再循环阀通道16d,用于将来自动臂油缸8的头侧油室8a的排放油供应到杆侧油室8b。另外,第一动臂滑阀16被配置为在向升高侧先导口16c输入先导压力时转换至升高侧操作位置W,并且打开头侧供应阀通道16e,以将来自第一液压泵11的输送油供应到动臂油缸8的头侧油室8a,并打开杆侧排放阀通道16f,用于将来自动臂油缸8的杆侧油室8b的排放油输送到油箱15。注意,在再循环阀通道16d中,止回阀阻止油从杆侧油室8b流向头侧油室8a。

另外,第二动臂滑阀17是在降低(收缩)侧和升高(延伸)侧具有先导口17b、17c的三位转换阀,其中,当先导压力没有输入两个先导口17b、17c时,阀17位于中立位置N,此处,不向动臂油缸8供应压力油,也不从动臂油缸8排放压力油,但当向降低侧先导口17b输入先导压力时,阀17转换到降低侧操作位置V,以打开头侧排放阀通道17d,用于将来自动臂油缸8的头侧油室8a的排放油输送到油箱15。另外,第二动臂滑阀17被配置为当将先导压力输入升高侧先导口17c时转换到升高侧操作位置W,以打开头侧供应阀通道17e,用于将来自第二液压泵12的输送油供应至动臂油缸8的头侧油室8a。

此外,在图2中,附图标记31、32表示用于向第一和第二动臂滑阀16、17的降低侧先导口16b、17b输出先导压力的第一和第二降低侧电磁阀,附图标记33、34表示用于向升高侧先导口16c、17c输出先导压力的第一、第二升高侧电磁阀,其中,这些第一和第二降低和升高侧电磁阀31至34开始基于来自后述的控制单元30的控制信号输出与控制信号对应的先导压力。然后,第一和第二动臂滑阀16、17的滑柱被要从第一和第二降低和升高侧电磁阀31至34输出到第一和第二动臂滑阀16、17的降低和升高侧先导口16b、17b、16c和17c的先导压力改变,使得阀16、17转换到降低和升高侧操作位置V、W;在这种情况下,滑柱的位移量被控制为根据先导压力的增加或减少而增加或减少。

在此,图3示出在降低侧操作位置V的第一动臂滑阀16的再循环阀通道16d、在升高侧操作位置W的头侧供应阀通道16e和杆侧排放阀通道16f以及在降低侧操作位置V的第二动臂滑阀17的头侧排放阀通道17d和在升高侧操作位置W的头侧供应阀通道17e的打开特性;如图3所示,随着滑柱的位移量变大,这些阀通道16d、16e、16f、17d和17e的打开区域被设置得大。当阀通道16d、16e、16f、17d和17e的打开区域随着滑柱位移的增加或减少时,从动臂油缸8的头侧油室8a到杆侧油室8b的再循环流量、从第一液压泵11到头侧油室8a的供应流量、从杆侧油室8b到油箱15的排放流量、从头侧油室8a到油箱15的排放流量以及从第二液压泵12到头侧油室8a的供应流量被控制为增加或减少。

也就是说,当第一和第二动臂滑阀16、17位于降低侧操作位置V时,第一动臂滑阀16的再循环阀通道16d控制从头侧油室8a到杆侧油油室8b的再循环流量,并且第二动臂滑阀17的头侧排放阀通道17d控制从头侧油室8a到油箱15的排放流量。同时,当第一和第二动臂滑阀16、17位于升高侧操作位置W时,第一动臂滑阀16的头侧供应阀通道16e和杆侧排放阀通道16f控制从第一液压泵11到头侧油室8a的供应流量和从杆侧油室8b到油箱15的排放流量,此外,第二动臂滑阀17的头侧供应阀通道17e控制从第二液压泵12到头侧油室8a的供应流量。

相比之下,如图5所示,控制单元30被配置为输入来自下述的信号:动臂致动器、斗杆操纵器、用于检测包括用于安装在液压挖掘机1上的其他液压致动器的操纵器各种操纵器(根据本实施例为右行/左行马达、铲斗油缸10、回转马达)的每个操作的操作检测装置36、用于分别检测来自第一和第二液压泵11、12的输送压力的第一和第二泵压力传感器37、38、用于分别检测动臂油缸8的头/杆侧油室8a、8b中的压力的头侧/杆侧动臂压力传感器39、40、用于检测斗杆油缸9的头/杆侧油室9a、9b的压力的头侧/杆侧斗杆压力传感器41、42、用于其他液压致动器的各种压力检测传感器(未示出,但是例如用于分别检测铲斗油缸10的头/杆侧油室中的压力的压力传感器)、发动机控制器43等,并基于这些输入信号,向以下输出控制信号:用于向第一和第二动臂滑阀16、17输出先导压力的第一和第二降低/升高侧电磁阀31至34,后述的向第一和第二斗杆滑阀18、19输出先导压力的第一和第二内侧/外侧电磁阀45-48、向提升阀20输出先导压力的提升阀电磁阀29、用于将先导压力输出到用于其他液压致动器的滑阀的各种电磁阀(未示出)(在本实施例中为左行滑阀21、铲斗滑阀22、右行滑阀23和回转滑阀24)、用于向第一旁通阀25输出先导压力的第一旁通阀电磁阀49以及用于向第二旁通阀26输出先导压力的第二旁通阀电磁阀50。

然后,提供关于由控制单元30进行的第一和第二动臂滑阀16、17的控制的说明;当从操作检测装置36输入动臂降低操作的信号时,控制单元30向第一和第二降低侧电磁阀31、32输出控制信号。因此,先导压力被输入到第一和第二动臂滑阀16、17的降低侧先导口16b、17b,以将第一和第二动臂滑阀16、17转换到降低侧操作位置V。然后,如上所述,在降低侧操作位置V的第一动臂滑阀16控制从动臂油缸8的头侧油室8a到杆侧油室8b的再循环流量,并且在降低侧操作位置V的第二动臂滑阀17控制从头侧油室8a到油箱15的排放流量。这样,油从头侧油室8a排放并供应到杆侧油室8b,以使动臂油缸8收缩并使动臂5降低;这里,基于输入到控制单元30的各种信号(来自操作检测装置36和各种压力传感器37至42的信号等),控制单元30计算动臂油缸8所需的再循环和排放流量,并且向第一和第二降低侧电磁阀31、32输出相应的控制信号,以便相互独立地控制它们。由于第一动臂滑阀16在动臂5的降低操作(动臂油缸8的收缩)期间仅控制再循环流量,而第二动臂滑阀17仅控制排放流量,因此能够对再循环和排放流量进行这些独立控制。

这里,当动臂5降低时,第一和第二动臂滑阀16、17被配置为不将输送油从第一和第二液压泵11、12供应到动臂油缸8的杆侧油室8b。这是因为,在动臂5的降低操作(动臂油缸8的收缩)期间,基于活塞的受压面积关系来自动臂油缸8的头侧油室8a的排放量与到杆侧油室8b的供应量相比显著大(例如约两倍),另外,由于前部工作机器4的整个重量被施加,头侧油室8a高度受压,因此,来自头侧油室8a的自循环油足以向杆侧油室8b供油。然后,在动臂5降低期间,第一和第二液压泵11、12可以被配置为不向动臂油缸8供应输送油,从而有助于节能。

同时,当从操作检测装置36输入动臂升高操作的信号时,控制单元30向第一和第二升高侧电磁阀33、34输出用于输出先导压力的控制信号。因此,先导压力被输入到第一和第二动臂滑阀16、17的升高侧先导口16c、17c,以将第一和第二动臂滑阀16、17转换到升高侧操作位置W。然后,如上所述,在升高侧操作位置W的第一动臂滑阀16控制从第一液压泵11到头侧油室8a的供应流量和从杆侧油室8b到油箱15的排放流量,并且在升高侧操作位置W的第二动臂滑阀17控制从第二液压泵12到头侧油室8a的供应流量。这样,油被供应到头侧油室8a并从杆侧油室8b排放,以使动臂油缸8延伸并使动臂5升高;这里,基于输入到控制单元30的各种信号(来自操作检测装置36和各种压力传感器37至42以及发动机控制器43的信号等),控制单元30计算动臂油缸8所需的供应和排放流量,并输出控制信号到第一和第二升高侧电磁阀33、34中的每一个,以便独立地控制它们。由于在动臂5的升高操作(动臂油缸8的延伸)期间第一动臂滑阀16控制来自第一液压泵11的供应和排放流量并且第二动臂滑阀17控制来自第二液压泵12的供应流量,所以能够实现对供应和排放流量的这些独立控制。

注意,对于动臂5升高期间的第一动臂滑阀16,头侧供应阀通道16e和杆侧排放阀通道16f的打开区域之间的关系由滑柱位移量唯一决定;通过控制头侧供应阀通道17e的打开区域的增加和减少,可以相互独立地控制动臂油缸8的供应/排放流量,该头侧供应阀通道17e连接到仅控制供应流量的第二动臂滑阀17,使得来自第一和第二动臂滑阀(第一和第二液压泵11、12)16、17的总供应流量将成为动臂油缸8所需的供应流量。

下面提供关于斗杆油缸9的供油和排油控制的详细说明。

首先,提升阀20具有止回功能,能够计量,并且设置在第一斗杆滑阀18的上游侧,即在从第一液压泵11到第一斗杆滑阀18的供油通道处。另外,基于控制单元30向提升阀电磁阀29输出的控制信号,通过提升阀电磁阀29输出的先导压力启动提升阀20,以控制从第一液压泵11到第一斗杆滑阀18的供应流量。从提升阀20向第一斗杆滑阀18供应的第一液压泵11的供应流量,如后所述,被配置为不通过第一斗杆滑阀18增加或减少而原样供应到斗杆油缸9。

此外,第一斗杆滑阀18是具有内侧(延伸侧)和外侧(收缩侧)先导口18b、18c的三位置转换阀;其中,当先导压力不输入到两个先导口18b、18c时,阀18位于中立位置N,此处,压力油不向斗杆油缸9供应也不从斗杆油缸9排放,但是当先导压力被输入内侧先导口18b时,阀18转换到内侧操作位置X以打开头侧供应阀通道18d,用于将通过提升阀20供应的输送油从第一液压泵11供应到斗杆油缸9的头侧油室9a并打开再循环阀通道18e,用于将输送油从杆侧油室9b供应到头侧油室9a。另外,第一斗杆滑阀18被配置为,当先导压力输入到外侧先导口18c时,转换到外侧操作位置Y并打开杆侧供应阀通道18f,用于将通过提升阀20供应的输送油从第一液压泵11供应到杆侧油室9b,并打开头侧排放阀通道18g,用于将输送油从头侧油室9a供应至油箱15;如后所述,头侧供应阀通道18d和杆侧供应阀通道18f被配置为在不增加或减少流量的分情况下将供应流量从提升阀20原样供应至斗杆油缸9。注意,在再循环阀通道18e中,止回阀用于阻止油从头侧油室9a流向杆侧油室9b。

另外,第二斗杆滑阀19是具有内侧(延伸侧)和外侧(收缩侧)先导口19b、19c的三位置转换阀;其中,当先导压力不输入到两个先导口19b、19c时,阀19位于中立位置N,此处,压力油不向斗杆油缸9供应也不从斗杆油缸9排放,但是当先导压力被输入内侧先导口19b时,阀19转换到内侧操作位置X以打开头侧供应阀通道19d,用于将排放油从第二液压泵12供应到斗杆油缸9的头侧油室9a并打开杆侧排放阀通道19e,用于将输送油从杆侧油室9b供应到油箱15。另外,第二斗杆滑阀18被配置为,当先导压力输入到外侧先导口19c时,转换到外侧操作位置Y并打开杆侧供应阀通道19f,用于将输送油从第二液压泵12供应到杆侧油室9b,并打开头侧排放阀通道19g,用于将排放油从头侧油室9a供应至油箱15。

这里,作为如图6所示提升阀20的分配结构,提升阀20在结合有第一和第二斗杆滑阀18、19的阀块中结合在连接到第一液压泵11的泵端口中,用于将输送油从第一液压泵11供应到第一斗杆滑阀18。此外,在图6中,附图标记35表示结合在连接到用于将输送油从第二液压泵12供应至第二斗杆滑阀19的第二液压泵12的泵端口中的止回阀;其中,止回阀35被配置为阻止从第二斗杆滑阀19到第二液压泵12的回流。也就是说,在诸如第一和第二斗杆滑阀18、19的滑阀结合在其中的阀块中的泵端口中,通常,诸如上述止回阀35的止回阀被结合成阻止从滑阀向液压泵的回流;根据本实施例,代替该止回阀,具有止回功能且能够计量的提升阀20被配置为结合在泵端口中;因此,无需单独确保提升阀20的空间,且易于将提升阀20设置在那里。

此外,在图2中,附图标记45、46表示用于向第一和第二斗杆滑阀18、19的内侧先导口18b、19b输出先导压力的第一和第二内侧电磁阀,附图标记47、48表示用于向外侧先导口18c、19c输出先导压力的第一和第二外侧电磁阀;其中,这些第一和第二内侧/外侧电磁阀45至48基于来自控制单元30的控制信号开始输出与控制信号对应的先导压力。然后,从第一和第二内侧/外侧电磁阀45至48输出至第一和第二斗杆滑阀18、19的内侧和外侧先导口18b、19b、18c、19c的先导压力使第一和第二斗杆滑阀18、19的每个滑柱位移,使阀18、19转换到内侧和外侧操作位置X、Y;在这种情况下,每个滑柱的位移量被控制为根据先导压力的变化而增加或减少。

这里,图4示出以下的打开特性:在第一斗杆滑阀18的内侧操作位置X的头侧供应阀通道18d和再循环阀通道18e;在外侧操作位置Y的杆侧供应阀通道18f和头侧排放阀通道18g;在第二斗杆滑阀19的内侧操作位置X的头侧供应阀通道19d和杆侧排放阀通道19e;以及在外侧操作位置Y的杆侧供应阀通道19f和杆侧排放阀通道19g;如图4所示,在第一斗杆滑阀18的头侧和杆侧供应阀通道18d、18f和杆侧供应阀通道18f中,正好当滑柱从中立位置N位移(即滑柱的位移量很小)时,打开区域被设置为最大。因此,第一斗杆滑阀18被配置为将通过提升阀20供应的供应流量按原样从第一液压泵11供应到斗杆油缸9的头侧和杆侧油室9a、9b,而不增加或减少流量。也就是说,在第一斗杆滑阀18处从第一液压泵11到斗杆油缸9的供应流量不受控制,并且在提升阀20处被控制的供应流量按原样供应到斗杆油缸9。

同时,第一斗杆滑阀18的再循环阀通道18e和头侧排放阀通道18g、第二斗杆滑阀19的头侧供应阀通道19d、杆侧排放阀通道19e、杆侧供应阀通道19f以及头侧排放阀通道19g的打开区域被配置为随着滑柱的位移量变大而变大。随着阀通道18e、18g、19d、19e、19f和19g的打开区域与滑柱的位移协调地增加或减少,从斗杆油缸9的杆侧油室9b到头侧油室9a的再循环流量,从头侧油室9a到油箱15的排放流量,从第二液压泵12到头侧油室9a的供应流量,从杆侧油室9b到油箱15的排放流量,从第二液压泵12到杆侧油室9b的供应流量,以及从头侧油室9a到油箱15的排放流量被控制为增加或减少。

也就是说,当第一和第二斗杆滑阀18、19位于内侧操作位置X时,从第一液压泵11到头侧油室9a的供应流量由提升阀20控制,从杆侧油室9b到头侧油室9a的再循环流量由第一斗杆滑阀18的再循环阀通道18e控制,并且从第二液压泵12到头侧油室9a的供应流量和从杆侧油室9b到油箱15的排放流量由第二斗杆滑阀19的头侧供应阀通道19d和杆侧排放阀通道19e控制。同时,当第一和第二斗杆滑阀18、19位于外侧操作位置Y时,从第一液压泵11到杆侧油室9b的供应流量由提升阀20控制,从头侧油室9a到油箱15的排放流量由第一斗杆滑阀18的头侧排放阀通道18g控制,并且从第二液压泵12到杆侧油室9b的供应流量和从头侧油室9a到油箱15的排放流量由第二斗杆滑阀19的杆侧供应阀通道19f和头侧排放阀通道19g控制。

此后,提供关于由控制单元30进行的提升阀20及第一和第二斗杆滑阀18、19的控制的说明;当从操作检测装置36输入伸入信号时,控制单元30向提升阀电磁阀29输出控制信号以输出先导压力。因此,提升阀20开始从第一液压泵11向第一斗杆滑阀18供应输送油,同时控制输送油的流量。此外,控制单元30向用于输出先导压力的第一和第二内侧电磁阀45、46输出控制信号。因此,先导压力被输入到第一和第二斗杆滑阀18、19的内侧先导口18b、19b以将第一和第二斗杆滑阀18、19转换到内侧操作位置X。然后,如上所述,提升阀20控制从第一液压泵11到头侧油室9a的供应流量,在内侧操作位置X的第一斗杆滑阀18控制从杆侧油室9b到头侧油室9a的再循环流量,并且在内侧操作位置X的第二斗杆滑阀19控制从第二液压泵12到头侧油室9a的供应流量和从杆侧油室9b到油箱15的排放流量。这样,油被供应到头侧油室9a并从杆侧油室9b排放,以使斗杆油缸9延伸并使斗杆6向内侧摆动;这里,基于输入到控制单元30的各种信号(来自操作检测装置36、各种压力传感器37至42和发动机控制器43的信号等),控制单元30计算斗杆油缸9所需供应、再循环和排放流量,并向提升阀电磁阀29和第一和第二内侧电磁阀45、46输出相应的控制信号,以便相互独立地控制它们。由于在斗杆6的内侧操作(斗杆油缸9的延伸)期间,提升阀20控制来自第一液压泵11的供应流量、第一斗杆滑阀18控制再循环流量,并且第二斗杆滑阀19控制来自第二液压泵12的供应和排放流量,所以能够实现对供应、再循环和排放流量的这些独立控制。

注意,在斗杆6的内侧操作期间,第二斗杆滑阀19的头侧供应阀通道19d和杆侧排放阀通道19e的打开区域之间的关系由滑柱位移量唯一确定;通过控制提升阀20的打开区域的增加或减少,可以相互独立地控制斗杆油缸9的供应/排放流量,该提升阀20仅控制供应流量,从而使来自提升阀20(来自第一液压泵11的供应流量)和第二斗杆滑阀19(来自第二液压泵12的供应流量)的总供应流量被控制为斗杆油缸9所需的供应流量。

同时,当从操作检测装置36输入伸出信号时,控制单元30向提升阀电磁阀29输出控制信号以输出先导压力。因此,提升阀20开始从第一液压泵11向第一斗杆滑阀18供应输送油,同时控制输送油的流量。此外,控制单元30向用于输出先导压力的第一和第二外侧电磁阀47、48输出控制信号。因此,先导压力被输入到第一和第二斗杆滑阀18、19的外侧先导口18c、19c以将第一和第二斗杆滑阀18、19转换到外侧操作位置Y。然后,如上所述,提升阀20控制从第一液压泵11到杆侧油室9b的供应流量,在外侧操作位置Y的第一斗杆滑阀18控制从头侧油室9a到油箱的排放流量,并且在外侧操作位置Y的第二斗杆滑阀19控制从第二液压泵12到杆侧油室9b的供应流量和从头侧油室9a到油箱15的排放流量。这样,油被供应到杆侧油室9b并从头侧油室9a排放,以使斗杆油缸9收缩并使斗杆6向外侧摆动;这里,基于输入到控制单元30的各种信号(来自操作检测装置36、各种压力传感器37至42和发动机控制器43的信号等),控制单元30计算斗杆油缸9所需供应和排放流量,并向提升阀电磁阀29和第一和第二外侧电磁阀47、48输出相应的控制信号,以便相互独立地控制它们。由于在斗杆6的外侧操作(斗杆油缸9的收缩)期间,提升阀20控制来自第一液压泵11的供应流量、第一斗杆滑阀18控制排放流量,并且第二斗杆滑阀19控制来自第二液压泵12的供应和排放流量,所以能够实现对供应和排放流量的这些独立控制。

注意,在斗杆6的外侧操作期间,第二斗杆滑阀19的杆侧供应阀通道19f和头侧排放阀通道19g的打开区域之间的关系由滑柱位移量唯一确定;通过控制提升阀20的打开区域的增加或减少,可以相互独立地控制斗杆油缸9的供应/排放流量,该提升阀20仅控制供应流量,从而使来自提升阀20(来自第一液压泵11的供应流量)和第二斗杆滑阀19(来自第二液压泵12的供应流量)的总供应流量被控制为斗杆油缸9所需的供应流量;或者通过控制仅控制排放流量的第一斗杆滑阀18的头侧排放阀通道18g的打开区域的增加或减少,从而将来自第一斗杆滑阀18和第二斗杆滑阀19的总排放流量控制为斗杆油缸9所需的排放流量。

根据如上配置的第一实施例,液压挖掘机1的液压控制回路包括作为液压供应源的第一和第二液压泵11、12以及分别连接到第一和第二液压泵11、12并控制动臂油缸8的供油和排油的第一和第二动臂滑阀16、17;其中,当动臂油缸8收缩(动臂5的降低操作)时,第一动臂滑阀16控制从动臂油缸8的头侧油室8a到杆侧油室8b的再循环流量,第二动臂滑阀17控制从动臂油缸8的头侧油室8a到油箱15的排放流量,并且当动臂油缸8收缩时第一和第二动臂滑阀16、17不将压力油从第一和第二液压泵11、12供应到动臂油缸8。

也就是说,在动臂油缸8收缩期间,第一动臂滑阀16仅控制从头侧油室8a到杆侧油室8b的再循环流量,因此第一动臂滑阀16可以独立地控制再循环流量。另外,第二动臂滑阀17仅控制从头侧油室8a到油箱15的排放流量,因此第二动臂滑阀17能够独立地控制排放流量。

因此,在动臂油缸8的收缩期间,动臂油缸8的再循环和排放流量可以相互独立地被控制,并且根据用于单独驱动动臂油缸8的单独工作、还用于驱动其他液压致动器(例如斗杆油缸9,铲斗油缸10)的复合工作、轻负荷工作、重负荷工作等的各种工作内容,可以改变供应和排放流量之间的关系,从而有助于提高效率和提高可操作性。此外,通过利用常规上通常用于液压挖掘机1的液压控制回路中的第一和第二动臂滑阀16、17,可以进行该控制,因此用于常规回路配置的阀单元可以按原样地使用,从而降低成本。此外,在动臂油缸8收缩期间,第一、第二动臂滑阀16、17不将压力油从第一、第二液压泵11、12供应到动臂油缸8,从而有利于节能。另外,在动臂油缸8收缩(动臂5的降低操作)期间,由于活塞的受压区域的关系,来自动臂油缸8的头侧油室8a的排放量比向杆侧油室8b的供应量显著大,另外,头侧油室8a被前部工作机器4的整个重量高度加压,所以来自头侧油室8a的再循环油足以供油至杆侧油室8b。

此外,在这方面,在动臂油缸8的延伸(动臂5的升高)期间,第一动臂滑阀16控制从第一液压泵11到动臂油缸8的头侧油室8a的供应流量和从杆侧油室8b到油箱15的排放流量,并且第二动臂滑阀17控制从第二液压泵12到动臂油缸8的头侧油室8a的供应流量。

也就是说,在动臂油缸8的延伸期间,第二动臂滑阀17仅控制从第二液压泵12到机侧油室8a的供应流量,因此第二动臂滑阀17可以独立地控制来自第二液压泵12的供应流量。另外,第一动臂滑阀16控制从第一液压泵11到头侧油室8a的供应流量和从杆侧油室8b到油箱15的排放流量;在这种情况下,通过优先控制排放流量,可以用第一动臂滑阀16独立地控制排放流量。此外,第一动臂滑阀16不能独立地控制供应流量,但是当第二动臂滑阀17也进行控制以增加或减少来自第二液压泵12的供应流量时,第一动臂滑阀16可以独立地控制来自第一和第二液压泵11、12的供应流量。结果,即使在动臂油缸8延伸时,也可以独立地控制动臂油缸8的供应和排放流量,从而有助于提高效率和大大提高可操作性。

此外,在这方面,液压挖掘机1的液压控制回路包括第一和第二旁通阀25、26,其分别控制第一和第二旁通油道27、28的流量,以将输送油从第一和第二液压泵11、12供应到油箱15。因此,第一和第二旁通阀25、26可以控制从第一和第二液压泵11、12到油箱15的流量,使得来自第一和第二液压泵11、12的输送流量可以被准确控制。

此外,根据该实施例,斗杆油缸9和动臂油缸8被配置为能够通过使用第一和第二斗杆滑阀18、19而相互独立地控制供应、排放和再循环流量,因此安装在液压挖掘机1中并且作为需要大流量的液压致动器的动臂油缸8和斗杆油缸9可以通过利用第一和第二滑阀(第一和第二动臂滑阀16、17及第一和第二斗杆滑阀18、19)相互独立地控制供应、排放和再循环流量,从而有助于高效率、提高可操作性并抑制成本。

下面,参考图7所示的液压控制回路图来描述本发明的第二实施例。后述的第一动臂滑阀55以外的部分与第一实施例相同,因此省略关于其的说明。

类似于根据第一实施例的第一动臂滑阀16,根据第二实施例的第一动臂滑阀55包括降低侧和升高侧先导口55b、55c,其中,当先导压力输入到降低侧和升高侧先导口55b、55c时,阀55从中立位置N转换到降低侧和升高侧操作位置V、W,其中,根据第二实施例,第一和第二区域V1、V2设置在第一动臂滑阀55的降低侧操作位置V。在这种情况下,第二区域V2从中立位置N的滑柱的位移量被设置为大于第一区域V1的滑柱的位移量。然后,当阀55位于第一区域V1时,再循环阀通道55d打开,用于将排放油从动臂油缸8的头侧油室8a供应到杆侧油室8b。此外,当阀55位于第二区域V2时,其被配置为打开再循环阀通道55d和杆侧供应阀他送到55g,用于将输送油从第一液压泵11供应到杆侧油室8b。注意,在图7中,附图标记55a表示安装在第一动臂滑阀55上的中心旁通通道。

在此,图8a示出在降低侧操作位置V的第一和第二区域V1、V2中的再循环阀通道55d和杆侧供应阀通道55g的打开特性;当根据第一实施例的第一动臂滑阀16位于降低侧操作位置V时,再循环阀通道55d的打开特性与再循环阀通道16d的打开特性相同,并且杆侧供应阀通道55g的打开特性被配置为在第一区域V1中闭合,并且在进入第二区域V2之后即有更大的开口区域。此外,由于杆侧供应阀通道55g的打开区域很快变大,所以当第一动臂滑阀55位于第二区域V2时,阀通道55g被配置为将输送油从第一液压泵11快速供应至动臂油缸8的杆侧油室8b。

注意,当根据第二实施例的第一动臂滑阀55处于升高侧操作位置W时,类似于根据第一实施例的第一动臂滑阀16处于升高侧操作位置W的情况,阀55打开头侧供应阀通道55e,用于将输送油从第一液压泵11供应至动臂油缸8的头侧油室8a,并打开杆侧排放阀通道55f,用于将排放油从动臂油缸8的杆侧油室8b供应至油箱15;这些头侧供应阀通道55e和杆侧排放阀通道55f的打开特性与根据第一实施例的第一动臂滑阀16的头侧供应阀通道16e和杆侧排放阀通道16f的打开特性相同(参见图8b)。

同时,根据第二实施例,当从操作检测装置36输入动臂降低操作信号时,控制单元30基于从头侧动臂压力传感器39输入的动臂油缸8的头侧油室8a中的压力判定该信号是否表示主体提升操作(当铲斗7在地面上时降低动臂5以相对于主体降低动臂5,从而主体的一部分被提升)。注意,根据第二实施例,控制单元30配置本发明的判断装置。

在此,基于从头侧动臂压力传感器39输入的动臂油缸8的头侧油室8a内的压力值来判断该信号是否表示是否进行主体提升操作。也就是说,当在空中降低动臂5(当铲斗7不在地面上时降低动臂5)时,动臂油缸8的头侧油室8a中的压力很高,因为前部工作机器4的总重量施加在头侧油室8a中的压力油上。同时,当由于铲斗7在地面等原因而产生阻止动臂5降低的力作用而使动臂5降低时,在动臂油缸8上施加拉力,使得头侧油室8a中的压力减小比在空中降低动臂5时更多;在主体提升操作期间,由于动臂5克服主体重量降低,因此强大的拉力作用在动臂油缸8上,从而进一步降低头侧油室8中的压力。因此,当动臂油缸8的头侧油室8a内的压力降低到小于预定设置值Ps时,认为该信号为主体提升操作;另外,当压力不小于设置值Ps时,该信号不视为主体提升操作。

此外,当从操作检测装置36输入用于降低动臂的操作信号时,类似于第一实施例,控制单元30向第一和第二降低侧电磁阀31、32输出控制信号,用于输出先导压力以将第一和第二动臂滑阀55、17转换到降低侧操作位置V;在这种情况下,当操作信号不被认为是主体提升操作(动臂油缸8的头侧油室8a中的压力不小于预定设置值Ps)时,控制信号被输出到第一降低侧电磁阀31,以输出用于将第一动臂滑阀55定位在第一区域V1中的先导压力(滑阀进入第一区域V1的位移量)。因此,第一动臂滑阀55被定位于第一区域V1中并打开再循环阀通道55d,用于将排放油从动臂油缸8的头侧油室8a供应到杆侧油室8b。

另一方面,当从操作检测装置36输入用于降低动臂的操作信号并且当该操作信号被认为是主体提升操作(动臂油缸8的头侧油室8a中的压力小于设置值Ps)时,控制单元30向第一降低侧电磁阀31输出控制信号以输出用于将第一动臂滑阀55定位在第二区域V2的先导压力(滑阀进入第二区域V2的位移量)。因此,第一动臂滑阀55定位于第二区域V2中,比位于第一区域V1时打开的再循环阀通道55d更宽,用于将排放油从动臂油缸8的头侧油室8a供应到杆侧油室8b,并且打开杆侧供应阀通道55g,用于将输送油从第一液压泵11供应至杆侧油室8b。注意,当第一动臂滑阀55定位于第二区域V2时,第一动臂滑阀55打开再循环阀通道55d以将排放油从头侧油室8a供应到杆侧油室8b,但在主体提升操作期间,由于杆侧油室8b中的压力高于头侧油室8a,因此油不被再循环,并且设置在再循环阀通道55d中的止回阀防止回流(油从杆侧油室8b流到头侧油室8a)。

这样,根据第二实施例,当在动臂降低操作(动臂油缸8收缩)期间提升主体时,第一动臂滑阀55定位于第二区域V2中并且打开杆侧供应阀通道55g。因此,输送油将从第一液压泵11供应到动臂油缸8的杆侧油室8b,从而通过降低动臂5能够克服主体的重量进行平稳的主体提升操作。

此外,当在降低侧操作位置V第一动臂滑阀55定位于第一区域V1中时,类似于当根据第一实施例的第一动臂滑阀16定位于降低侧操作位置V时,再循环阀通道55d控制从头侧油室8a到杆侧油室8b的再循环流量。另外,当在降低侧操作位置V第一动臂滑阀55定位于第二区域V2中时,杆侧供应阀通道55g控制从第一液压泵11到杆侧油室8b的供应流量(如上所述,油不从头侧油室8a再循环到杆侧油室8b)。也就是说,当在降低侧操作位置V的第一动臂滑阀55定位于第一区域V1时,阀55被配置为仅控制再循环流量,另外,当位于第二区域V2时,阀55被配置为仅控制供应流量。此外,与根据第一实施例的第一动臂滑阀16定位于升高侧操作位置W时类似,位于升高侧操作位置W的第一动臂滑阀55控制来自第一液压泵11的供应和排放流量。另外,由于第二动臂滑阀17与第一实施例的滑阀相似,所以当位于降低侧操作位置V时,阀17仅控制排放流量,并且当定位于升高侧操作位置W时,阀17控制仅来自第二液压泵12的供应流量。因此,同样根据第二实施例,第一和第二动臂滑阀16、17可以相互独立地控制供应、再循环和排放流量,从而产生与第一实施例相同的效果。

注意,应当理解,本发明不限于第一和第二实施例;例如,各实施例中设置的第一和第二斗杆滑阀为随先导压力变化的先导式滑阀。这些第一和第二斗杆滑阀可以配置有电磁比例式滑阀,其中,控制信号直接从控制单元输入。

工业实用性

本发明可用于诸如包括由主体直立地可移动地支撑的动臂的液压挖掘机的工程机器的液压控制回路中。

- 用于工程机器的液压控制回路

- 用于建筑机器的液压控制回路