一种金属冶炼废渣衍生材料及其制备方法与应用

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及冶炼废渣无害化处理技术领域,具体涉及一种金属冶炼废渣衍生材料及其制备方法与应用。

背景技术

随着水泥、钢铁工业的发展,日益突出的能源、资源和环境问题已成为制约我国水泥、钢铁行业健康、可持续发展的关键因素。水泥行业的绿色、可持续发展面临着巨大的环境压力,矿物掺合料和混合材的高效利用可以降低普通硅酸盐水泥用量,同时还可降低混凝土的生产成本。随着矿渣和粉煤灰等优质矿物掺合料的资源短缺,急需开发更广泛的优质矿物掺合料。

钢铁冶炼废渣(以下简称钢渣)是粗钢冶炼过程中产生的废渣,约占粗钢产量的15%左右,但我国钢渣利用率低(<30%),大量的钢渣堆存对土壤、环境、水资源等造成了极大的污染。钢渣中的矿物主要包括C

将金属冶炼废渣粉磨成微粉可在一定程度上改善体积安定性和水化活性,但粉磨成本较高、且改善效果差。应用于混凝土、砂浆、预制件中时,水化反应时间明显延长(即缓凝)导致施工成型效率降低,特别是氧、镁的氧化物在后续与空气和水接触时,深度碳酸化过程引起成型部位强度降低、防护层减薄加速钢筋生锈失效,更危险的是会发生4~7倍的体积膨胀而导致结构爆裂破坏。同时水泥钢铁、行业排放的二氧化碳占总工业碳排放的比重较大,减少水泥、钢铁行业的碳排放对全国实现碳达峰、碳中和的目标至关重要。

中国专利公开号CN 113072311A提出来一种用二氧化碳处理钢渣提高钢渣胶凝性的方法。该发明中在粉磨钢渣的过程中通入二氧化碳,粉磨完毕后继续通入二氧化碳处理,耗时长,且未提出优化钢渣体积安定性和水化活性的方案,无法大规模应用。在此基础上,中国专利CN 113979653A公开了一种钢渣胶凝材料及制备方法和应用,添加液体外加剂和晶型控制剂形成纳米碳酸钙,以提高钢渣的水化活性和在胶凝材料中的体积安定性,但是还是存在水化活性不高且凝结时间长、钢渣粉不安定组分偏多或分布不均匀、硬化实体韧性需要提升以及CO

发明内容

针对现有技术中的金属冶炼废渣水化活性低、体积安定性弱的缺陷,本发明通过高效廉价地消减金属冶炼废渣中所含不利于安全和稳定的氧化钙、氧化镁,以及阻碍高强高韧应用的氢氧化钙、氢氧化镁等有害成分,从而提供一种金属冶炼废渣衍生材料。

针对现有技术中钢铁冶炼废渣处理费时、所得衍生材料体积安定性和水化活性差的缺陷,本发明通过二氧化碳水蒸气氛围,利用助剂辅助,采用机械化学与绿色闭环化学链反应结合的调控方法,使用络合助剂形成成核中心,结合硅酸盐晶种,对钢铁冶炼废渣进行无害化处理,改造为水化胶结性能优异的活性超微粉,从而提供了一种金属冶炼废渣衍生材料的制备方法。

本发明的目的通过以下技术方案实现:

一种金属冶炼废渣衍生材料,所述衍生材料的物相组成包括:碳酸钙晶须的含量不低于0.5wt%、碳酸镁晶须含量不低于0.2wt%,所述晶须的长度为0.1~5μm,长径比为200-15000。

优选地,所述金属冶炼废渣包括钢铁冶炼废渣(闷罐渣)、铜矿冶炼废渣、锑矿冶炼废渣(水淬渣、水冷渣)、钨矿冶炼废渣(闷罐渣)或铅锌冶炼废渣中的任意一种。这些冶炼废渣中富含游离金属氧化物,遇水反应为氢氧化物导致体积膨胀,硅元素、钙元素、碳酸根含量偏低。

优选地,所述衍生材料还包括:含络合助剂的硅酸盐晶种胶体。

优选地,所述含络合助剂的硅酸盐晶种胶体中的络合助剂为醇酸溶液,所述醇酸溶液中醇为聚合多元醇,所述醇酸溶液中酸为羧酸。聚合多元醇是多元醇及聚合多元醇、聚合醇胺等多种有机物的液体混合物。主要成分包括:二乙二醇、丙三醇、二聚丙三醇、三聚丙三醇、三乙醇胺(TEA)、脂肪酸钠和水。进一步地,所述聚合多元醇分子量10000~100000、浓度为1~10wt%。醇酸溶液中羧酸的含量为0.5~5wt%。

优选地,所述羧酸包括甲酸、乙酸中的任意一种。优选为甲酸。羧酸(尤其是甲酸)与钙的配位能力强,胶体高度分散,有助于分散。

该衍生材料中含有长径比为200-15000的碳酸钙与碳酸镁晶须,由于水泥水化过程会形成碳酸钙、碳酸镁,衍生材料中形成的碳酸钙与碳酸镁晶须为一维线状材料,能暴露出更多的钙元素、镁元素,与水泥接触位点更丰富,因此较现有技术中的无机填料(或碳酸钙纳米颗粒)相容性更好,且具有较好的抗折性能和较高的弹性模量,晶须为水泥的水化过程提供一个模板,硅酸钙盐可沿该模板延伸,获得较好的韧性,从而形成富含原位分散的高强度、高韧性二维结构矿物复合体系。因此,该衍生材料是一种水化胶结性能优异、具有较高硬度性能的活性超微粉。

一种上述的金属冶炼废渣衍生材料的制备方法,包括如下步骤:

S1、预破碎:

将金属冶炼废渣破碎,破碎过程中加入含络合助剂的硅酸盐晶种胶体,得粒径小于3mm的金属冶炼废渣颗粒;

S2、球磨和CO

步骤S1所得金属冶炼废渣颗粒导入球磨机,加入反应链接剂与镁盐结构调控助剂,进行第一次混磨至比表面积为350-550 m

球磨的过程借助机械摩擦热、酸碱中和反应热、碳酸化反应热即可实现持续的碳酸盐晶体生成与CO

优选地,步骤S1中,所述含络合助剂的硅酸盐晶种胶体与金属冶炼废渣的重量比为0.5-5%。所述含络合助剂的硅酸盐晶种胶体中的络合助剂为醇酸溶液,所述醇酸溶液中醇为聚合多元醇,所述醇酸溶液中酸为羧酸;所述羧酸包括甲酸、乙酸中的任意一种。

优选地,步骤S2中,所述反应链接剂包括碳酸盐或碱;具体包括碳酸钠、碳酸钾、碳酸锂、氢氧化钠、氢氧化钾、氢氧化锂、碳酸氢钠、碳酸氢钾、碳酸氢锂中的任意一种;所述镁盐结构调控助剂包括磷酸二氢镁、硝酸镁、硫酸镁、乙酸镁中的任意一种。

反应链接剂的作用在于:促进衍生材料中碳酸盐的形成,尤其是碳酸钙和碳酸镁的形成。

结构调控助剂的作用在于:调控碳酸钙与碳酸镁生长为一维晶须或线状材料。

优选地,所述反应链接剂与金属冶炼废渣颗粒的重量比为0.5~3%;所述镁盐结构调控助剂与金属冶炼废渣颗粒的重量比为0.1-1%。

优选地,还包括:在加入反应链接剂与镁盐结构调控助剂的同时,加入钙元素补充剂和/或硅元素补充剂。由于钢铁冶炼废渣中的元素含量波动幅度较大,钙、硅元素补充剂是为了补充其中含量较少的元素。

优选地,所述钙元素补充剂为常用的可与CO

优选地,所述硅元素补充剂为常用的含硅物质,更优选为粉煤灰、白炭黑、硅灰、石英砂、玻璃废弃物中的任意一种或几种,所述硅元素补充剂与所述金属冶炼废渣颗粒的重量比为2-20%。

优选地,步骤S2中,所述继续混磨的温度为100-300℃,时间为5-10min;研磨程度为45μm方孔筛筛余低于20%。

优选地,步骤S2中,所述CO

本发明还提供了一种上述金属冶炼废渣衍生材料的应用。具体地,可应用于混凝土、砂浆、井下充填料以及预制件等的生产。

进一步地,所述钢铁冶炼废渣衍生材料占胶凝材料总量的20-60%。

本发明技术方案,具有如下优点:

1.本发明提供的钢铁冶炼废渣衍生材料具有水化活性高,体积安定性强的优点。该衍生材料可完全替代矿渣,将其应用于混凝土、特种砂浆、矿山充填料中全替代矿渣微粉、降低10~15%的水泥,安定性优异(沸煮法);与使用矿粉的参照组比较,混凝土、砂浆、矿山充填料的流动性、包裹性、保坍性明显改善(坍落度测试、倒坍法),同龄期的抗折与抗压强度提高3~10%(试块抗折与抗压强度测试)。

2.本发明提供的钢铁冶炼废渣衍生材料的制备方法加入含羧酸与聚合多元醇络合剂的硅酸钙盐胶体溶液,硅酸钙盐作为晶种可诱导金属冶炼废渣颗粒中硅酸二钙、硅酸三钙等的形成,从而从关键组分的均匀分布与形成数量与速度等角度提升钢铁冶炼废渣活性,进而在球磨过程中与反应链接剂及结构调控剂的作用下形成高抗折、高韧性的纳米棒状二维碳酸钙晶须,确保后续应用时充足的水化胶结硬化性能。

3.本发明提供的钢铁冶炼废渣衍生材料的制备方法采用科学设计的针对CO

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

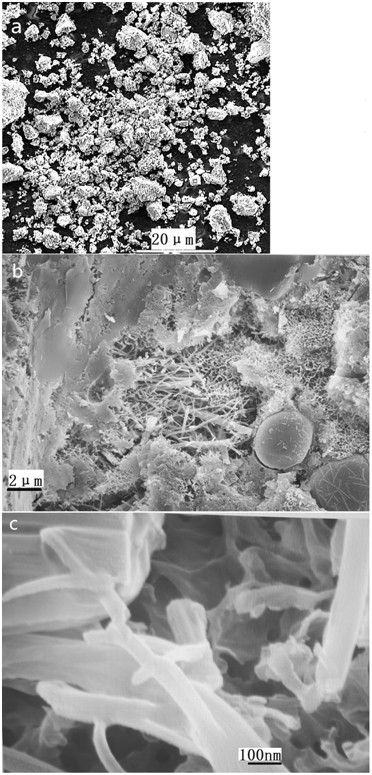

图1是本发明实施例1中所制备的钢铁冶炼废渣衍生材料不同放大倍数的SEM电镜图;

其中,(a)3千放大倍数,(b)5千放大倍数,(c)100千放大倍数。

图2是本发明实施例1中所制备的钢铁冶炼废渣衍生材料中各物相的XRD谱图;

其中,(a)CaCO

具体实施方式

支持权利要求书中限定的每一个技术方案。需要说明的是,本发明所涉及的原料、试剂、设备均为普通市售产品,安定性测试用沸煮法参照GB/T1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》,混凝土、砂浆、矿山充填料等拌合物的工作性能参照GB/T50080-2016《普通混凝土拌合物性能试验方法标准》。

一种金属冶炼废渣衍生材料,所述衍生材料的物相组成包括:碳酸钙晶须的含量不低于0.5wt%、碳酸镁晶须含量不低于0.2wt%,所述晶须的长度为0.1~5μm,长径比为200-15000。

进一步地,所述金属冶炼废渣包括钢铁冶炼废渣(闷罐渣)、钨矿冶炼废渣(闷罐渣)、铜矿冶炼废渣、锑矿冶炼废渣(水淬渣、水冷渣)或铅锌冶炼废渣中的任意一种。这些冶炼废渣中富含游离金属氧化物,遇水反应为氢氧化物导致体积膨胀,硅元素、钙元素、碳酸根含量偏低。

进一步地,所述衍生材料还包括:含络合助剂的硅酸盐晶种胶体。

进一步地,所述含络合助剂的硅酸盐晶种胶体中的络合助剂为醇酸溶液,所述醇酸溶液中醇为聚合多元醇,所述醇酸溶液中酸为羧酸。聚合多元醇是多元醇及聚合多元醇、聚合醇胺等多种有机物的液体混合物。主要成分包括:二乙二醇、丙三醇、二聚丙三醇、三聚丙三醇、三乙醇胺(TEA)、脂肪酸钠和水。进一步地,所述聚合多元醇分子量10000~100000、浓度为1~10wt%。醇酸溶液中羧酸的含量为0.5~5wt%。

进一步地,所述羧酸包括甲酸、乙酸中的任意一种。优选为甲酸。羧酸(尤其是甲酸)与钙的配位能力强,胶体高度分散,有助于分散。

该衍生材料中含有长径比为200-15000的碳酸钙与碳酸镁晶须,由于水泥水化过程会形成碳酸钙、碳酸镁,衍生材料中形成的碳酸钙与碳酸镁晶须为一维线状材料,能暴露出更多的钙元素、镁元素,与水泥接触位点更丰富,因此较现有技术中的无机填料(或碳酸钙纳米颗粒)相容性更好,且具有较好的抗折性能和较高的弹性模量,晶须为水泥的水化过程提供一个模板,硅酸钙盐可沿该模板延伸,获得较好的韧性,从而形成富含原位分散的高强度、高韧性二维结构矿物复合体系。因此,该衍生材料是一种水化胶结性能优异、具有较高硬度性能的活性超微粉。

一种上述的金属冶炼废渣衍生材料的制备方法,包括如下步骤:

S1、预破碎:

将金属冶炼废渣破碎,破碎过程中加入含络合助剂的硅酸盐晶种胶体,得粒径小于3mm的金属冶炼废渣颗粒;

S2、球磨和CO

步骤S1所得金属冶炼废渣颗粒导入球磨机,加入反应链接剂与镁盐结构调控助剂,进行第一次混磨至比表面积为350-550 m

球磨的过程借助机械摩擦热、酸碱中和反应热、碳酸化反应热即可实现持续的碳酸盐晶体生成与CO

进一步地,步骤S1中,所述含络合助剂的硅酸盐晶种胶体与金属冶炼废渣的重量比为0.5-5%。“破碎过程”应当广义理解为:破碎前、破碎后、破碎进行时。需要说明的是,本领域技术人员根据本发明的记载,选择在破碎前、破碎后或破碎进行时加入含络合助剂的硅酸盐晶种胶体,都应在本发明的保护范围之内。

进一步地,步骤S2中,所述反应链接剂包括碳酸盐或碱;具体包括碳酸钠、碳酸钾、碳酸锂、氢氧化钠、氢氧化钾、氢氧化锂、碳酸氢钠、碳酸氢钾、碳酸氢锂中的任意一种;所述镁盐结构调控助剂包括磷酸二氢镁、硝酸镁、硫酸镁、乙酸镁中的任意一种。

反应链接剂的作用在于:促进衍生材料中碳酸盐的形成,尤其是碳酸钙和碳酸镁的形成。

结构调控助剂的作用在于:调控碳酸钙与碳酸镁生长为一维晶须或线状材料。

进一步地,所述反应链接剂与金属冶炼废渣颗粒的重量比为0.5~3%;所述镁盐结构调控助剂与金属冶炼废渣颗粒的重量比为0.1-1%。

进一步地,还包括:在加入反应链接剂与镁盐结构调控助剂的同时,加入钙元素补充剂和/或硅元素补充剂。由于钢铁冶炼废渣中的元素含量波动幅度较大,钙、硅元素补充剂是为了补充其中含量较少的元素。

进一步地,所述钙元素补充剂为常用的可与CO

进一步地,所述硅元素补充剂为常用的含硅物质,更优选为粉煤灰、白炭黑、硅灰、石英砂、玻璃废弃物中的任意一种或几种,所述硅元素补充剂与所述金属冶炼废渣颗粒的重量比为2-20%。

进一步地,步骤S2中,所述继续混磨的温度为100-300℃,时间为5-10min;研磨程度为45μm方孔筛筛余低于20%。

进一步地,步骤S2中,所述CO

进一步地,步骤S1中,所述粉碎装置为辊压机。还可选择其他粉碎装置,只要能将冶炼废渣研磨至3mm即可。

本发明还提供了一种上述金属冶炼废渣衍生材料的应用。具体地,可应用于混凝土、砂浆、井下充填料以及预制件等的生产。

进一步地,所述钢铁冶炼废渣衍生材料占胶凝材料总量的20-60%。

以下通过具体实施例对本发明的技术方案进一步说明。

实施例1

在浓度为1%的聚合多元醇中溶入甲酸,醇酸溶液中甲酸的质量含量5%,20℃、快速搅拌下,向1000份醇酸溶液中同时滴入5份20%浓度的硅酸钠、1份10%浓度的氢氧化钙悬浮液,获得包含醇酸络合助剂的硅酸钙盐晶种胶体CSG;

随后将50份CSG与1000份PSS(钢铁冶炼水泼闷罐废渣,湘潭钢铁)共同加入辊压机,PSS被碾压成为小于3mm的颗粒状进入球磨机,球磨至45μm方孔筛筛余低于20%;

在以上进入球磨机的每1000份基料中,加入5份碳酸钠、1份磷酸二氢镁,1份脱硫石膏与2份熟石灰,混磨3分钟,再以1m

对PSSDSM进行ICP-MS和XRF分析,结果如表1所示。

表1 ICP-MS分析结果

由表1可知,因为吸收二氧化碳将氧化钙、氧化镁转化为碳酸盐与硅酸盐,材料Ca、Fe元素质量含量均相应降低,一定量磷酸二氢镁的加入则使镁元素质量占比变化相对较少,引入煤灰、白炭黑、硅灰、玻璃渣等物质则直接增加了Si元素含量。需要说明的是,其余实施例所制备的PSSDSM的形貌和物相构成与实施例1中相似或相当。

所制备钢铁冶炼水泼闷罐废渣衍生材料(PSSDSM)的高性能应用:将PSSDSM作为辅助胶凝材料,与水泥搭配应用于C50标号箱梁浇筑。

每立方C50混凝土配合比中,胶凝材料总量为470公斤,P.I型42.5水泥用350公斤、PSSDSM用120公斤,水胶比0.32时,使用细度模数2.8的二类中砂、二类碎石。倒塌时间11s、坍落度/扩展度为245mm/655mm,无裂纹;7天、28天的抗折强度和抗压强度分别为9.5MPa与47.1MPa、11.7MPa与63.2MPa;对比组P.I型42.5水泥用390公斤、S95级矿渣微粉用80公斤,7天、28天的抗折强度和抗压强度分别为8.8MPa与45.1MPa、10.4MPa与60.9MPa。表明PSSDSM可以完全替代矿渣微粉,并降低超过10%的水泥用量。

实施例2

在浓度为10%的聚合多元醇中溶入乙酸,醇酸溶液中乙酸的质量含量0.5%,50℃、快速搅拌下,向1000份醇酸溶液中同时滴入40份20%浓度的硅酸钠、20份10%浓度的氢氧化钙悬浮液,获得包含醇酸络合助剂的硅酸钙盐晶种胶体CSG;

将PSS(钢铁冶炼水泼闷罐废渣,清远金城金属)碾压成为小于3mm的颗粒状,随后5份CSG与碾压成小颗粒的1000份PSS共同进入球磨机,球磨至45μm方孔筛筛余低于20%;

在以上进入球磨机的每1000份基料中,加入30份碳酸钾、10份硝酸镁,5份脱生石灰与2份石灰石,混磨10分钟,再以5m

所制备钢铁冶炼水泼闷罐废渣衍生材料(PSSDSM)的高性能应用:将PSSDSM作为辅助胶凝材料,与水泥搭配应用于C50标号T梁浇筑。

每立方C50混凝土配合比中,胶凝材料总量为490公斤,P.I型42.5水泥用350公斤、PSSDSM用140公斤,水胶比0.30时,使用细度模数2.8的二类中砂、二类碎石。倒塌时间13s、坍落度/扩展度为260mm/705mm,无裂纹;7天、28天的抗折强度和抗压强度分别为9.7MPa与49.6MPa、13.2MPa与66.4MPa;对比组P.I型42.5水泥用400公斤、S95级矿渣微粉用90公斤,7天、28天的抗折强度和抗压强度分别为8.7MPa与47.5MPa、11.3MPa与63.9MPa。表明PSSDSM可以完全替代矿渣微粉,并降低超过10%的水泥用量。

实施例3

在浓度为3%的聚合多元醇中溶入甲酸,醇酸溶液中甲酸的质量含量2%,30℃、快速搅拌下,向1000份醇酸溶液中同时滴入15份20%浓度的硅酸钠、5份10%浓度的氢氧化钙悬浮液,获得包含醇酸络合助剂的硅酸钙盐晶种胶体CSG;

随后将15份CSG与1000份PSS(钢铁冶炼水泼闷罐废渣,湘潭钢铁)共同加入辊压机,PSS被碾压成为小于3mm的颗粒状进入球磨机,球磨至45μm方孔筛筛余低于20%;

在以上进入球磨机的每1000份基料中,加入15份氢氧化钠、3份硫酸镁,20份粉煤灰与3份白炭黑,混磨5分钟,再以2m

所制备钢铁冶炼水泼闷罐废渣衍生材料(PSSDSM)的高性能应用:将PSSDSM作为辅助胶凝材料,与水泥搭配应用于C30标号水下桩浇筑。

每立方C30混凝土配合比中,胶凝材料总量为350公斤,P.O型42.5水泥用230公斤、PSSDSM用120公斤,水胶比0.46时,使用细度模数2.8的二类中砂、二类碎石。倒塌时间8.5s、坍落度/扩展度为235mm/610mm,无裂纹;7天、28天的抗折强度和抗压强度分别为5.3MPa与27.1MPa、6.9MPa与39.6MPa;对比组P.O型42.5水泥用270公斤、S95级矿渣微粉用80公斤,7天、28天的抗折强度和抗压强度分别为5.0MPa与26.5MPa、6.1MPa与37.9MPa。表明PSSDSM可以完全替代矿渣微粉,并降低超过10%的水泥用量。

实施例4

在浓度为5%的聚合多元醇中溶入甲酸,醇酸溶液中甲酸的质量含量4%,40℃、快速搅拌下,向1000份醇酸溶液中同时滴入25份20%浓度的硅酸钠、15份10%浓度的氢氧化钙悬浮液,获得包含醇酸络合助剂的硅酸钙盐晶种胶体CSG;

随后将30份CSG与1000份PSS(钢铁冶炼水泼闷罐废渣,清远金城金属)共同加入辊压机,PSS被碾压成为小于3mm的颗粒状进入球磨机,球磨至45μm方孔筛筛余低于20%;

在以上进入球磨机的每1000份基料中,加入25份氢氧化钾、6份乙酸镁,100份硅灰与10份普通玻璃渣,混磨7分钟,再以4m

所制备钢铁冶炼水泼闷罐废渣衍生材料(PSSDSM)的高性能应用:将PSSDSM作为辅助胶凝材料,与水泥搭配应用于C35标号剪力墙泵送混凝土浇筑。

每立方C35混凝土配合比中,胶凝材料总量为390公斤,P.O型42.5水泥用260公斤、PSSDSM用130公斤,水胶比0.42时,使用细度模数2.8的二类中砂、二类碎石。倒塌时间10s、坍落度/扩展度为250mm/655mm,无裂纹;7天、28天的抗折强度和抗压强度分别为6.4MPa与32.2MPa、8.1MPa与44.5MPa;对比组P.O型42.5水泥用300公斤、S95级矿渣微粉用90公斤,7天、28天的抗折强度和抗压强度分别为5.9MPa与30.5MPa、7.3MPa与42.8MPa。表明PSSDSM可以完全替代矿渣微粉,并降低超过10%的水泥用量。

实施例5

铜冶炼水淬渣衍生材料的制备:

先制备硅酸钙盐晶种胶体:在浓度为1%的聚合多元醇中溶入甲酸,醇酸溶液中甲酸的质量含量5%;在20℃、快速搅拌下,向1000份醇酸溶液中同时滴入40份20%浓度的硅酸钠、20份10%浓度的氢氧化钙悬浮液,获得包含络合助剂的硅酸钙盐晶种胶体CSG;

随后将5份CSG与1000份铜冶炼水淬渣共同加入辊压机,碾压成为小于3mm的颗粒状进入球磨机,球磨至45μm方孔筛筛余低于20%;

在上一步中进入球磨机的每1000份基料中,加入5份碳酸氢钾、10份磷酸二氢镁作为反应链接剂与结构调控助剂,5份脱硫石膏或者200份粉煤灰作为钙与硅元素补充剂,混磨10分钟,再以1m

所制备铜冶炼水淬渣衍生材料的高性能应用:将其作为胶凝材料,与水泥搭配应用于C35标号支撑柱浇筑。

每立方C35混凝土配合比中,胶凝材料总量为390公斤,P.O型42.5水泥用290公斤、衍生胶凝材料用100公斤,水胶比0.42时,使用细度模数2.8的中砂、二类碎石。倒塌时间5.6s、坍落度/扩展度为245mm/660mm,无裂纹;7天、28天的抗折强度和抗压强度分别为6.3MPa与32.2MPa、7.9MPa与44.5MPa;对比组P.O型42.5水泥用330公斤、S95级矿渣微粉用60公斤,7天、28天的抗折强度和抗压强度分别为5.7MPa与29.2MPa、7.2MPa与41.3MPa。表明衍生胶凝材料可以完全替代矿渣微粉,并降低超过10%的水泥用量。

实施例6

锑冶炼水淬渣衍生材料的制备

在浓度为8%的聚合多元醇中溶入甲酸,醇酸溶液中甲酸的质量含量2%;在40℃、快速搅拌下,向1000份醇酸溶液中同时滴入20份20%浓度的硅酸钠、10份10%浓度的氢氧化钙悬浮液,获得包含络合助剂的硅酸钙盐晶种胶体CSG;

随后将40份CSG与1000份锑冶炼水淬渣共同加入辊压机,碾压成为小于3mm的颗粒状进入球磨机,且在进入球磨机的每1000份基料中,加入20份碳酸氢锂、5份磷酸二氢镁作为反应链接剂与结构调控助剂,4份脱硫石膏或者120份粉煤灰作为钙与硅元素补充剂,混磨8分钟,再以1m

所制备锑冶炼水淬渣衍生材料的高性能应用:将其作为胶凝材料,与水泥搭配应用于路沿石制作。

每立方C20路沿石混凝土配合比中,胶凝材料总量为270公斤,P.O型42.5水泥用160公斤、衍生胶凝材料用110公斤,水胶比0.55时,使用细度模数2.0的锑矿选矿分离粗尾砂、三类碎石。倒塌时间8.9s、坍落度/扩展度为215mm/585mm,无裂纹;7天、28天的抗折强度和抗压强度分别为4.1MPa与18.1MPa、5.5MPa与27.4MPa;对比组P.O型42.5水泥用200公斤、S95级矿渣微粉用70公斤,7天、28天的抗折强度和抗压强度分别为3.7MPa与15.5MPa、4.6MPa与23.6MPa。表明衍生胶凝材料可以完全替代矿渣微粉,并降低超过10%的水泥用量。

实施例7

铅锌矿冶炼风淬渣衍生材料的制备:

先制备硅酸钙盐晶种胶体:在浓度为5%的聚合多元醇中溶入甲酸,醇酸溶液中甲酸的质量含量3%;在30℃、快速搅拌下,向1000份醇酸溶液中同时滴入15份20%浓度的硅酸钠、8份10%浓度的氢氧化钙悬浮液,获得包含络合助剂的硅酸钙盐晶种胶体CSG;

随后将30份CSG与1000份铅锌矿冶炼风淬渣共同加入辊压机,碾压成为小于3mm的颗粒状进入球磨机,且在进入球磨机的每1000份基料中,加入15份氢氧化钾、3份磷酸二氢镁作为反应链接剂与结构调控助剂,2份脱硫石膏或者90份粉煤灰作为钙与硅元素补充剂,混磨5分钟,再以2m

所制备铅锌矿冶炼风淬渣衍生材料的高性能应用:将其作为胶凝材料,与水泥搭配应用于矿山井下巷道支护预制砖块制作。

每立方C25巷道支护预制砖块配合比中,胶凝材料总量为300公斤,P.O型42.5水泥用200公斤、衍生胶凝材料用100公斤,水胶比0.52时,使用细度模数1.8的铅锌矿全尾砂、三类碎石。倒塌时间12.1s、坍落度/扩展度为185mm/450mm,无裂纹;7天、28天的抗折强度和抗压强度分别为4.8MPa与20.7MPa、5.9MPa与30.9MPa;对比组P.O型42.5水泥用230公斤、S95级矿渣微粉用70公斤,7天、28天的抗折强度和抗压强度分别为4.0MPa与17.6MPa、5.2MPa与27.4MPa。表明衍生材料可以完全替代矿渣微粉,并降低超过10%的水泥用量。

实施例8

按实施例4所示工艺制备包含醇酸络合助剂的硅酸钙盐晶种胶体CSG;

随后将45份CSG与1000份PSS(钢铁冶炼水泼闷罐废渣,清远金城金属)共同加入辊压机,PSS被碾压成为小于3mm的颗粒状进入球磨机,球磨至45μm方孔筛筛余低于20%;

在以上进入球磨机的每1000份基料中,加入20份碳酸氢钠、8份磷酸二氢镁,50份石英砂与20份粉煤灰,混磨5分钟,再以3m

所制备钢铁冶炼水泼闷罐废渣衍生材料(PSSDSM)的高性能应用:将PSSDSM作为辅助胶凝材料,与水泥搭配应用于C30标号泵送底板混凝土浇筑。

每立方C30混凝土配合比中,胶凝材料总量为350公斤,P.O型42.5水泥用220公斤、PSSDSM用130公斤,水胶比0.48时,使用细度模数3.0的粗砂、三类碎石。倒塌时间7.5s、坍落度/扩展度为230mm/615mm,无裂纹;7天、28天的抗折强度和抗压强度分别为5.8MPa与26.5MPa、7.6MPa与37.7MPa;对比组P.O型42.5水泥用270公斤、S95级矿渣微粉用80公斤,7天、28天的抗折强度和抗压强度分别为5.1MPa与23.7MPa、6.6MPa与34.6MPa。表明PSSDSM可以完全替代矿渣微粉,并降低超过10%的水泥用量。

实施例9

将实施例3所制备钢铁冶炼水泼闷罐废渣衍生材料(PSSDSM)进行高性能应用:将PSSDSM作为辅助胶凝材料,与水泥搭配应用于M10标号砂浆预制墙体隔断。

每立方M10预制墙体隔断砂浆配合比中,胶凝材料总量为210公斤,P.C型42.5水泥用120公斤、PSSDSM用90公斤,水胶比0.60时,使用细度模数1.6的黄金矿全尾砂。倒塌时间15s、坍落度/扩展度为195mm/530mm,无裂纹;7天、28天的抗折强度和抗压强度分别为3.3MPa与8.9MPa、4.6MPa与13.6MPa;对比组P.O型42.5水泥用140公斤、二级粉煤灰用70公斤,7天、28天的抗折强度和抗压强度分别为3.0MPa与7.7MPa、4.1MPa与12.2MPa。表明PSSDSM可以降低超过10%的水泥用量,强度提高10%以上。

实施例10

将实施例1所制备钢铁冶炼水泼闷罐废渣衍生材料(PSSDSM)进行高性能应用:将PSSDSM作为辅助胶凝材料,与水泥搭配应用于C30标号耐磨路面混凝土浇筑。

每立方C30混凝土配合比中,胶凝材料总量为340公斤,P.O型42.5水泥用180公斤、PSSDSM用160公斤,水胶比0.48时,使用细度模数2.8的二类中砂、二类碎石,7天、28天的抗折强度和抗压强度分别为5.1MPa与26.6MPa、6.5MPa与36.7MPa,28天表面莫氏硬度超过7;对比组P.O型42.5水泥用210公斤、S95级矿渣微粉用70公斤、二级粉煤灰用60公斤,7天、28天的抗折强度和抗压强度分别为4.9MPa与24.6MPa、5.8MPa与34.5MPa,28天表面莫氏硬度在6左右。表明PSSDSM可以完全替代矿渣微粉,并降低超过10%的水泥用量,表面硬度提高20%以上。

实施例11

将实施例4所制备钢铁冶炼水泼闷罐废渣衍生材料(PSSDSM)进行高性能应用:将PSSDSM作为辅助胶凝材料,与水泥、矿尾砂搭配应用于M5标号充填砂浆。

每立方M10充填砂浆配合比中,胶凝材料总量为150公斤,P.C型42.5水泥用90公斤、PSSDSM用60公斤,水胶比0.85时,使用细度模数0.8的铜矿尾砂粉,7天、28天的抗压强度分别为4.5MPa与6.8MPa;对比组P.O型42.5水泥用150公斤,7天、28天的抗压强度分别为3.9MPa与5.5MPa。表明PSSDSM可以替代超过40%的水泥用量,强度提高20%以上。

实施例12

将P.O 42.5水泥8份、黄金矿选矿尾砂(晶体二氧化硅含量72.5%、100目与325目过筛分别为15%与4%、亚甲蓝值1.8)10份、钢铁冶炼闷罐渣衍生材料(实施例1制得)20份、表界面调控剂(甲酸钙:氟硅酸钙=1:30)5份同时加入球磨机,研磨60分钟,获得复合粉体;

配制水性液态微纳工作性能调节剂:

合成加聚物:在带搅拌器反应釜中加入由200份丙烯酸、5份叔丁基丙烯酰胺磺酸与1000份异戊烯醇聚氧乙烯醚、15份过硫酸钾、1000份去离子水构成的底料,搅拌条件下,在20℃、120分钟内匀速滴加100份5%的乙酸亚铁,得到加聚物;

取所合成的加聚物与水、聚酰胺蜡混合均匀成为加聚物浓度5%、聚酰胺蜡浓度3%的水性液态微纳工作性能调节剂。

向上述1000份复合粉体中加入200份水性液态微纳工作性能调节剂,搅拌均匀即成为方便施工的自流平自密实耐磨地面材料,倾倒在干净的混凝土基面上让其自流平,控制厚度5~7mm,5小时后覆盖毛毡,同时取料入胶砂模(40*40*160mm),3天、7天后抗折/抗压强度分别为5.6MPa/35.5MPa、7.3MPa/52.1MPa,表面莫氏硬度分别为6~6.5、7.5~8。

实施例13

钨冶炼闷罐渣衍生材料的制备:

在浓度为10%的聚合多元醇中溶入乙酸,醇酸溶液中乙酸的质量含量0.5%,50℃、快速搅拌下,向1000份醇酸溶液中同时滴入40份20%浓度的硅酸钠、20份10%浓度的氢氧化钙悬浮液,获得包含醇酸络合助剂的硅酸钙盐晶种胶体CSG;

将钨冶炼闷罐渣碾压成为小于3mm的颗粒状,随后5份CSG与碾压成小颗粒的1000份钨冶炼闷罐渣共同进入球磨机,球磨至45μm方孔筛筛余低于20%;

在以上进入球磨机的每1000份基料中,加入30份碳酸钾、10份硝酸镁,5份脱生石灰与2份石灰石,混磨10分钟,再以5m

将P.O 42.5水泥30份、钨矿选矿尾砂(晶体二氧化硅含量75.1%、100目与325目过筛分别为11.6%与3.7%、含泥量0.8%)60份、钨冶炼闷罐渣衍生材料2份、表界面调控剂(甲酸钙:氟硅酸钙=1:10)0.5份同时加入欧板磨,研磨20分钟,获得复合粉体;

配制水性液态微纳工作性能调节剂:

合成加聚物:在带搅拌器反应釜中加入由50份丙烯酸、50份叔丁基丙烯酰胺磺酸与1000份异戊烯醇聚氧乙烯醚、5份过硫酸钾、1000份去离子水构成的底料,搅拌条件下,在50℃、60分钟内匀速滴加100份1%的异VC钠,得到加聚物;

取所合成的加聚物与水、聚酰胺蜡混合均匀成为加聚物浓度30%、聚酰胺蜡浓度0.1%的水性液态微纳工作性能调节剂。

向上述1000份复合粉体中加入450份水性液态微纳工作性能调节剂与1%铁绿,搅拌均匀即成为方便施工的绿色自流平自密实耐磨地面材料,倾倒在干净的混凝土基面上让其自流平,控制厚度6~8mm,5小时后覆盖毛毡,同时取料入胶砂模(40*40*160mm),3天、7天后抗折/抗压强度分别为4.2MPa/21.1MPa、6.6MPa/31.4MPa,表面莫氏硬度分别为~5、7.0~7.5。

对比例1

将50份不含络合助剂的硅酸盐晶种(其余同实施例1)与1000份PSS(钢铁冶炼水泼闷罐废渣,湘潭钢铁)共同加入辊压机,PSS被碾压成为小于3mm的颗粒状进入球磨机,球磨至45μm方孔筛筛余低于20%;

在以上进入球磨机的每1000份基料中,加入5份碳酸钠、1份磷酸二氢镁,1份脱硫石膏与2份熟石灰,混磨3分钟,再以1m

所制备钢铁冶炼水泼闷罐废渣衍生材料(PSSDSM)的应用:将PSSDSM作为辅助胶凝材料,与水泥搭配应用于C50标号箱梁浇筑。

每立方C50混凝土配合比中,胶凝材料总量为470公斤,P.I型42.5水泥用350公斤、PSSDSM用120公斤,水胶比0.32时,使用细度模数2.8的二类中砂、二类碎石。倒塌时间11s、坍落度/扩展度为245mm/655mm,有明显裂纹;7天、28天的抗折强度和抗压强度分别为8.5MPa与44.1MPa、9.6MPa与59.7MPa。表明使用不含有络合助剂的硅酸盐晶种,使得PSSDSM的安定性差、活性低,运用到胶凝材料中有明显裂纹,且抗折强度和抗压强度低于普通胶凝材料。

需要说明的是,在实施例1的基础上不加反应链接剂,将无法使游离氧化钙和游离氧化镁转化为水化过程中没有体积膨胀的氢氧化物、碳酸盐以及硅酸盐,也就是无法消除体积不安定性,安定性差也是行业内公认的冶炼渣无法安全应用的共性问题。在实施例1的基础上不使用镁盐结构调控助剂,碳酸钙、碳酸镁无法形成一维晶须或者线状结构,水化硬化后的结构韧性、抗压强度大约低15~20%。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种利用MOF衍生双金属氧化物模板制备金属氧化物多级结构的方法

- 一种聚合氯化铝净水剂废渣再生材料免烧砖及其制备方法

- 一种利用冶炼工业废渣同步烟气脱硫脱硝处理制备胶凝材料的方法及所得胶凝材料的应用

- 一种利用冶炼工业废渣同步烟气脱硫脱硝处理制备胶凝材料的方法及所得凝胶材料的应用