一种用于阀门控制的电液作动器

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及一种用于阀门控制的电液作动器。

背景技术

目前用于阀门控制的液压执行机构是以旁置式液压泵站为动力源来完成阀门预定运动要求和实现各种机构功能的机构,一般主要由油箱、电机油泵组、蓄能器、电磁阀组、管路等液压元件组成。现有产品主要的不足是旁置式泵站占地空间大,机构布置松散,重量偏重;另外对液压件的加工、保养要求较高,成本相对较高。

基于上述原因,鉴于EHA、EMA、数字缸等先进液压机电控制技术的发展和产品创新实际,本发明基于上述实际研究了一种更加优越的EHA技术型的阀门控制执行器。

发明内容

本发明其目的就在于提供一种用于阀门控制的电液作动器,以解决背景技术中的问题。

为实现上述目的而采取的技术方案是,一种用于阀门控制的电液作动器,包括油缸及拨叉组件,所述油缸及拨叉组件上端分别安装有主供油动力组件和应急动力组件,所述油缸及拨叉组件的一侧固定有电控箱;

所述油缸及拨叉组件包括箱体,所述箱体的一侧设有油缸缸筒,油缸缸筒内设有活塞杆,所述油缸缸筒的端部设有油缸端盖,所述箱体内通过限位螺钉限制有拨叉,箱体上端设有上端盖,箱体下端设有下端盖,所述拨叉的上方设有安装在上端盖内侧的角度传感器;

所述主供油动力组件包括与油缸及拨叉组件连接的液压主控阀组,液压主控阀组的一端设有伺服电机,液压主控阀组的另一端分别设有双向泵和补油油箱,所述伺服电机与双向泵连接,双向泵与补油油箱连通,所述补油油箱包括油箱壳体,油箱壳体内设有油箱活塞,油箱活塞上安装有截锥弹簧,所述液压主控阀组包括液压阀块,液压阀块上分别安装有平衡阀、安全阀;

所述应急动力组件包括与油缸及拨叉组件连接的阀块块体,阀块块体上分别连接有油箱、测压接头、单向阀、压力传感器、蓄能器、电磁换向阀、电磁球阀、液控单向阀;

所述电控箱通过焊接支架与箱体固定连接,所述角度传感器采集拨叉的角位移信号并传输至电控箱。

进一步,所述伺服电机为直流伺服电机,所述伺服电机为带手动驱动功能的双轴伸电机。

进一步,所述伺服电机通过联轴器与双向泵连接,伺服电机驱动双向泵分别进行吸油与排油;所述补油油箱与双向泵连通,补油油箱对双向泵的吸油口进行补油,防止吸空。

进一步,所述电磁换向阀控制双向泵输出的高压油充入蓄能器;所述电磁球阀控制液控单向阀,以保证断电时油缸及拨叉组件动作至安全位置使得阀门应急快速关闭。

进一步,所述限位螺钉安装在箱体内,限位螺钉限制拨叉的角位移范围。

进一步,所述拨叉上设有两个能满足特定的行程角度要求的限位端面,所述拨叉采用高强度球磨铸铁材料制成,耐磨性好,强度高。

进一步,所述角度传感器通过角度传感器座配合安装在拨叉的上方,角度传感器采集拨叉的角位移信号并传输至电控箱,角度传感器与拨叉的角位移形成闭环控制。

有益效果

与现有技术相比本发明具有以下优点。

本发明采用伺服电机进行阀门的开关控制,通过拨叉将双作用油缸的直线运动转化为阀门的旋转运动,具有响应快、控制精度及可靠性高的优点,并且结构简单紧凑,使用方便。

附图说明

以下结合附图对本发明作进一步详述。

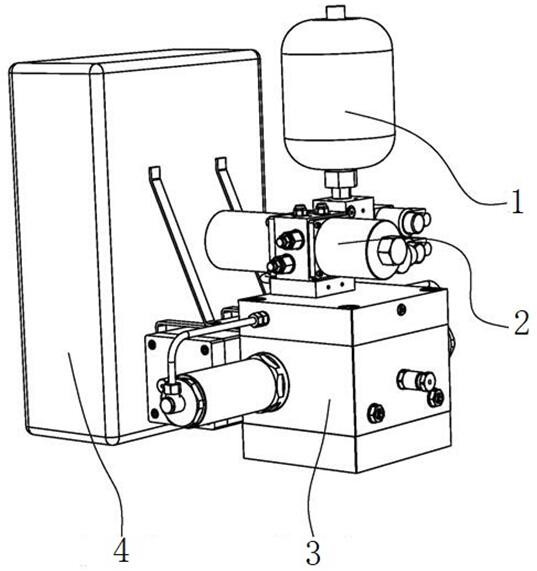

图1为本发明的结构示意图;

图2为本发明的控制原理图;

图3为本发明中主供油动力组件的结构示意图;

图4为本发明中液压主控阀组的结构示意图;

图5为本发明中应急动力组件的结构示意图;

图6为本发明中油缸及拔叉组件的结构示意图;

图7为本发明中箱体的结构示意图;

图8为本发明中电控箱的结构示意图。

具体实施方式

下面结合实施例及附图对本发明作进一步描述。

如图1-图8所示,一种用于阀门控制的电液作动器,包括油缸及拨叉组件3,所述油缸及拨叉组件3上端分别安装有主供油动力组件1和应急动力组件2,所述油缸及拨叉组件3的一侧固定有电控箱4;

所述油缸及拨叉组件3包括箱体31,所述箱体31的一侧设有油缸缸筒32,油缸缸筒32内设有活塞杆33,所述油缸缸筒32的端部设有油缸端盖34,所述箱体31内通过限位螺钉35限制有拨叉36,箱体31上端设有上端盖37,箱体31下端设有下端盖38,所述拨叉36的上方设有安装在上端盖37内侧的角度传感器39;

所述主供油动力组件1包括与油缸及拨叉组件3连接的液压主控阀组12,液压主控阀组12的一端设有伺服电机11,液压主控阀组12的另一端分别设有双向泵13和补油油箱14,所述伺服电机11与双向泵13连接,双向泵13与补油油箱14连通,所述补油油箱14包括油箱壳体142,油箱壳体142内设有油箱活塞141,油箱活塞141上安装有截锥弹簧143,所述液压主控阀组12包括液压阀块123,液压阀块123上分别安装有平衡阀121、安全阀122;

所述应急动力组件2包括与油缸及拨叉组件3连接的阀块块体21,阀块块体21上分别连接有油箱、测压接头22、单向阀23、压力传感器24、蓄能器25、电磁换向阀26、电磁球阀27、液控单向阀28;

所述电控箱4通过焊接支架41与箱体31固定连接,所述角度传感器39采集拨叉36的角位移信号并传输至电控箱4。

所述伺服电机11为直流伺服电机,所述伺服电机11为带手动驱动功能的双轴伸电机。

所述伺服电机11通过联轴器与双向泵13连接,伺服电机11驱动双向泵13分别进行吸油与排油;所述补油油箱14与双向泵13连通,补油油箱14对双向泵13的吸油口进行补油,防止吸空。

所述电磁换向阀26控制双向泵13输出的高压油充入蓄能器25;所述电磁球阀27控制液控单向阀28,以保证断电时油缸及拨叉组件3动作至安全位置使得阀门应急快速关闭。

所述限位螺钉35安装在箱体31内,限位螺钉35限制拨叉36的角位移范围。所述拨叉36进行了特殊结构形体设计,拨叉36上设有两个限位端面,以满足特定的行程角度要求;所述拨叉36采用高强度球磨铸铁材料,耐磨性好,强度高。所述角度传感器39通过角度传感器座配合安装在拨叉36的上方,角度传感器39采集拨叉36的角位移信号并传输至电控箱4,角度传感器39与拨叉36的角位移形成闭环控制。

本发明中,所述主供油动力组件1以及应急动力组件2一起装在油缸及拨叉组件3上,电控箱4通过焊接支架41与油缸及拨叉组件3中的箱体31进行固定连接。

所述伺服电机11与双向泵13通过联轴器进行固定连接,该联轴器安装在液压主控阀组12的内部,补油油箱14固定安装在液压主控阀组12的一侧端面,其内部孔道与液压主控阀组12的液压控制单元贯通连接;伺服电机11转动后驱动双向泵13分别完成吸油与排油;补油油箱14对双向泵13的吸油口进行补油,防止吸空。

当伺服电机11正转时,双向泵13给阀门控制电液作动器的左侧作用腔进行供油,右侧作用腔的液压油吸回到双向泵13的吸油口,阀门关闭;当伺服电机11反转时,双向泵13给阀门控制电液作动器的右侧作用腔进行供油,左侧作用腔的液压油吸回到双向泵13的吸油口,阀门开启。

所述安全阀122用于阀门控制时的安全保护,装在两个出口侧的平衡阀121主要用于使得油缸回油腔排油时的压力稳定,阀门开闭流畅,可防止“水锤”现象,以此保证拨叉旋角位移运动的精准控制和稳定,并且使得油缸在受到负负载的作用时,拨叉能够稳定旋转。

所述电磁换向阀26得电时,能够使得双向泵13输出的高压油能够充入蓄能器25;电磁球阀27用于控制液控单向阀28,以保证断电时油缸及拨叉组件3能够动作至安全位置。

所述限位螺钉35安装在箱体31内,用于限制拨叉36的角位移范围,角度传感器39与角度传感器座组件进行配合安装,用于采集拨叉36的角位移信号并传输至电控箱4,角度传感器39与拨叉36的角位移形成闭环控制。

所述电控箱4通过焊接支架41与箱体31固定连接。

本发明的结构设计属于典型的机电液集成机构,通过伺服电机及双向泵的传动机构,并通过油缸及拨叉组件,将油缸的直线运动转化为拨叉的旋转运动,该装置中含角度传感器,与拨叉输出的角位移形成闭环控制回路,最终实现采用伺服电机对阀门开关角度的直接精准控制。

本发明中的伺服电机是双轴伸电机,该电机为带手动驱动功能的直流伺服电机,双向泵可以是齿轮泵或柱塞泵。

本发明所述用于阀门控制的电液作动器,是一种典型的机电液高度集成装置,满足该阀门的精准控制要求的同时,也兼顾了应急工况下的安全使用。

正常工作时,一直电磁球阀通电。当阀门需要打开时,伺服电机反转,此时与蓄能器连接的液控单向阀处于关闭状态,蓄能器中的高压油与作动器左腔的低压回油是隔断的,不会影响作动器的动作。当阀门需要关闭时,伺服电机正转,此时与蓄能器连接的液控单向阀仍然处于关闭状态,蓄能器中的高压油与作动器左腔的高压油是隔断的,不会影响作动器的动作。

当处于应急工况时,电磁球阀失电,蓄能器的高压油进入液控单向阀的控制口X,与蓄能器及与油箱连接的两个液压单向阀同时打开,蓄能器给作动器左腔供高压油,作动器右腔的油流回油箱,作动器能够应急快速关闭至安全状态。

当需要给蓄能器充油时,二位四通电磁换向阀得电,主供油动力组件所带的补油油箱与该装置主油箱连通,伺服电机正转,从齿轮泵一口吸油,另一口的高压油流入蓄能器,在蓄能器入口处加装阻尼孔,用于控制蓄能器高压油流入流出时的稳定,并加装压力传感器,用于实时检测蓄能器的充油压力。

- 用于主动负载敏感电动静液作动器的压力随动阀控制方法

- 一种用于轧制生产线分布式模块化电液作动器控制单元及方法

- 一种用于轧制生产线分布式模块化电液作动器控制单元及方法