自动开槽设备、开槽方法及全切系统

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及半导体加工技术领域,特别涉及一种自动开槽设备、开槽方法及全切系统。

背景技术

近年来半导体产业发展迅猛,每年的需求持续增长。晶圆作为半导体行业中的基材,其加工过程中的良品率和效率尤为重要。

中国实用新型专利CN210209046U公开了一种全自动激光加工设备,包括料台工位、涂覆工位、加工工位、清洗工位、传送机构、以及上下料机构,料台工位用于存放加工前后的工件,涂覆工位用于对放置在其上的工件进行涂覆操作,加工工位用于对放置在其上的涂覆后的工件执行激光加工操作,清洗工位用于对放置在其上的激光加工后的工件执行清洗操作,传送机构用于设置在涂覆工位、加工工位和清洗工位之间,以将涂覆工位上涂覆后的工件转移至加工工位,或者将加工工位上激光加工后的工件转移至清洗工位。上下料工位位于料台工位和清洗工位之间,以将清洗工位上清洗后的工件转移至料台工位,或者将料台工位上待加工的工件转移至清洗工位,随后传送机构将清洗工位上待加工的工件转移至涂覆工位进行涂覆。

然而,采用上述结构,在将工件自料台工位转移至涂覆工位上时,需要上下料机构先将工件自料台工位转移至清洗工位,再由传送机构将清洗工位上的工件转移至涂覆工位涂覆,转移操作繁琐费时;此外,传送机构工作时,仅可对工件进行逐个转移,例如在将加工工位上的工件转移至清洗工位后,方可将清洗工位上的工件转移至料台工位,转移效率低,造成开槽设备整体效率低下。

因此,有必要对现有技术予以改良以克服现有技术中的所述缺陷。

发明内容

本发明的目的在于提供一种自动开槽设备、开槽方法及全切系统,以提高晶圆的转移效率。

本发明的目的是通过以下技术方案实现:一种自动开槽设备,包括:上料装置,用于存储晶圆组件;清洗装置,用于清洗晶圆组件;涂敷装置,用于涂敷晶圆组件;第一搬运装置,可在所述上料装置、所述清洗装置以及所述涂敷装置之间往返搬运晶圆组件,所述第一搬运装置具有缓存工位;开槽装置,用于对晶圆组件进行开槽;第二搬运装置,可在所述缓存工位和所述开槽装置之间往返搬运晶圆组件;其中,所述第二搬运装置包括第一搬运机构和第二搬运机构,所述第一搬运机构和所述第二搬运机构的移动方向相反。

进一步地,所述上料装置包括用于放置晶圆盒的置放台,所述置放台包括:收纳仓,朝向所述第一搬运装置的一侧开设有取放入口,与所述取放入口相对的一侧开设有取放出口;置放板,滑动连接在所述收纳仓内,并可经所述取放出口抽拉出所述收纳仓。

进一步地,所述收纳仓在所述置放板的滑动方向的两侧分别设有第一抵持件和第二抵持件,所述置放板设有限位在所述第一抵持件和所述第二抵持件之间的第三抵持件,所述第三抵持件和所述第一抵持件之间磁吸配合,所述第三抵持件和所述第二抵持件之间磁吸配合。

进一步地,所述上料装置、所述清洗装置以及所述涂敷装置沿着X轴方向布置,所述第一搬运装置包括可沿着X轴方向在所述上料装置、所述清洗装置、以及所述涂敷装置之间往返并取放晶圆组件的抓取机构,所述上料装置包括与所述置放台传动连接的升降机构,所述升降机构适于驱使所述置放台沿着Z轴方向升降。

进一步地,所述第一搬运装置包括具有所述缓存工位的第一承载机构,所述第一承载机构适于定位晶圆组件在Y轴方向上的位置,所述抓取机构、所述第一承载机构以及所述清洗装置自上而下依次布置。

进一步地,所述抓取机构包括取放晶圆组件的夹持件,所述夹持件数量有两个,其中一所述夹持件朝向所述上料装置的取放入口,其中另一所述夹持件背向所述上料装置的取放入口。

进一步地,所述清洗装置包括:第一壳体,其内形成有清洗腔,所述清洗腔的顶部设有第一开口;第一支撑台机构,包括第一升降组件、设置在所述第一升降组件上的第一旋转组件以及设置在所述第一旋转组件上且收容于所述清洗腔内的第一支撑台,所述第一支撑台可经所述第一开口伸出;第一喷头机构,位于所述清洗腔内,且包括朝向所述第一支撑台的清洗喷头;其中,所述清洗腔的侧壁上设有阻挡清洗液自所述第一开口流出的第一防溅结构,和/或所述第一开口上设有封盖结构,所述封盖结构可打开或者关闭所述第一开口。

进一步地,所述涂敷装置包括:第二壳体,其内形成有涂敷腔,所述涂敷腔的顶部开设有第二开口;第二支撑台机构,包括第二旋转组件和设置在所述第二旋转组件上且收容于所述涂敷腔内的第二支撑台,所述第二支撑台可经所述第二开口伸出;第二承载机构,位于所述第二壳体上方,且适于定位晶圆组件在Y轴方向上的位置,并可沿着Z轴方向升降;其中,所述第二壳体为可升降结构,所述第二壳体具有驱使所述第二支撑台自所述第二开口露出的下降状态和驱使所述第二支撑台处于所述涂敷腔内的上升状态。

进一步地,所述第二承载机构上方设有第二防溅结构,当所述第二壳体处于上升状态时,所述第二防溅结构封盖在所述第二开口处。

进一步地,所述第一搬运机构和所述第二搬运机构结构相同,所述第一搬运机构包括:第二直线模组;第二安装架,包括与所述第二直线模组传动连接的安装架主体和活动连接在所述安装架主体上的至少两块活动板;多个取放件,用于取放晶圆组件,且分别固定在两所述活动板上;防尘结构,位于所述取放件上方,且可覆盖所述取放件处的晶圆组件;其中,所述活动板可沿着晶圆组件的径向相对所述安装架主体移动调节。

进一步地,所述开槽装置包括:平移机构,可沿着X轴和Y轴方向移动;第三支撑台机构,传动连接在所述平移机构上;激光机构,设置在所述第三支撑台机构上方,且位于所述平移机构的移动行程范围内,所述激光机构包括激光器、带动所述激光器沿Z轴方向升降的第三升降组件以及吸尘组件;其中,所述吸尘组件包括用于提供吸附力的吸尘主机和与所述吸尘主机相通的吸尘头,所述吸尘头设置在所述激光器的激光出射部处,并可随着所述激光器同步升降。

进一步地,所述第三支撑台机构包括:第三支撑台,用于支撑晶圆组件的晶圆;支撑组件,设置在所述第三支撑台的外缘,并用于支撑晶圆组件的工装;其中,所述支撑组件可沿着所述第三支撑台的径向展开或收拢。

进一步地,所述支撑组件包括:连接杆,沿着所述第三支撑台的径向固定在所述第三支撑台的外周;支撑块,套设在所述连接杆上,并可沿着所述连接杆的轴向移动;锁定结构,设置在所述支撑块上,且具有限制所述支撑块沿着所述连接杆的轴向移动的锁定状态和解锁限制的解锁状态,所述锁定结构响应于按压操作而由所述锁定状态转换至所述解锁状态,且适于在撤去按压时由所述解锁状态复位至所述锁定状态。

此外,本发明还提供一种开槽方法,包括前述所述的自动开槽设备,包括如下步骤:S1:所述第一搬运装置移动至所述上料装置的取放位置取出待开槽的晶圆组件,并将晶圆组件移动至缓存工位;S2:所述清洗装置接收所述缓存工位处的晶圆组件进行清洗,并在清洗完成后将其送回缓存工位;S3:所述第一搬运装置继续将晶圆组件移动至所述涂敷装置的涂敷工位,所述涂敷装置接收晶圆组件以对其涂敷保护液,并在涂敷完成后将其送回涂敷工位;S4:所述第一搬运装置将晶圆组件移回缓存工位,所述第二搬运装置的第一搬运机构将晶圆组件移动至所述开槽装置进行开槽,与此同时,所述第二搬运装置的第二搬运机构将所述开槽装置上开槽完毕后的晶圆组件移回缓存工位;S5:所述清洗装置接收缓存工位开槽完毕后的晶圆组件并进行再次清洗,所述第一搬运装置将开槽且清洗后的晶圆组件移回所述上料装置。

进一步地,在所述缓存工位和所述上料装置之间移送晶圆组件时,晶圆组件通过所述第一搬运装置朝向所述上料装置的夹持件进行夹持;在所述缓存工位和所述涂敷工位之间移送晶圆组件时,晶圆组件通过所述第一搬运装置背向所述上料装置的夹持件进行夹持。

此外,本发明还提供一种全切系统,包括前述所述的自动开槽设备。

与现有技术相比,本发明具有如下有益效果:本发明通过设置承接在上料装置、清洗装置和涂敷装置之间的第一搬运装置,第一搬运装置可直接将晶圆组件自上料装置搬运至清洗装置或者涂敷装置,转移操作简单,无中转结构,效率高;此外,第二搬运装置包括移动方向相反的第一搬运机构和第二搬运机构,当其中一搬运机构自开槽装置取出加工后的晶圆组件并移向缓存工位时,其中另一搬运机构可同时自缓存工位取出待加工的晶圆组件并移向开槽装置,无需等待,提高了晶圆组件的取放效率,提高整个开槽设备的加工效率。

附图说明

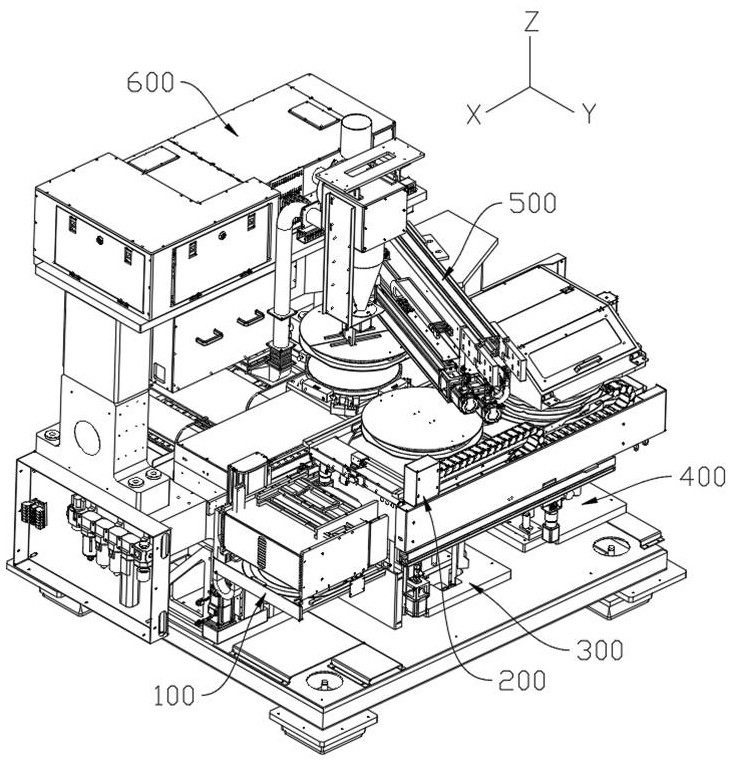

图1是本发明自动开槽设备的结构示意图。

图2是本发明中上料装置、第一搬运装置、清洗装置及涂敷装置的结构示意图。

图3是本发明中晶圆组件的结构示意图。

图4是本发明中上料装置的结构示意图。

图5是本发明中置放台的内部结构示意图。

图6是图5去除置放板后的结构示意图。

图7是本发明中置放台的结构示意图。

图8是本发明中第一搬运装置的结构示意图。

图9是本发明中第一平移组件的结构示意图。

图10是本发明中清洗装置第一开口打开时的结构示意图。

图11是本发明中清洗装置第一开口关闭时的剖面示意图。

图12是本发明中涂敷装置的结构示意图。

图13是本发明中涂敷装置的主视示意图。

图14是本发明中涂敷装置设置第二防溅结构后的结构示意图。

图15是本发明中第二搬运装置的结构示意图。

图16是本发明中第二安装架和取放件的安装示意图。

图17是本发明中开槽装置的结构示意图。

图18是本发明中第三支撑台机构的结构示意图。

图19是本发明中支撑组件的结构示意图。

图20是本发明中支撑组件的分解结构示意图。

图21是本发明中支撑组件的剖面示意图。

图22是本发明中激光机构的结构示意图。

图23是本发明中吸尘头的结构示意图。

附图标记说明:

100、上料装置;110、升降机构;120、置放台;121、收纳仓;122、取放入口;123、取放出口;124、第一滑轨;125、第一抵持件;126、第二抵持件;127、第一活动盖板;131、定位块;132、定位柱;140、置放板;141、第三抵持件;142、把手;143、第一置放块;144、第二置放块;145、第三置放块;200、第一搬运装置;210、第一安装架;220、抓取机构;221、第一直线模组;222、连接件;223、夹持件;230、第一承载机构;231、第一支撑轨;232、第二支撑轨;233、第一平移组件;2331、支架;2332、驱动电机;2333、传动带;2334、主动轮;2335、从动轮;2336、连接块;300、清洗装置;310、第一壳体;311、清洗腔;312、第一开口;320、第一支撑台机构;321、第一升降组件;322、第一旋转组件;323、第一支撑台;324、夹持块;330、第一喷头机构;331、清洗摆臂;332、清洗喷头;340、第一防溅结构;350、封盖结构;400、涂敷装置;410、第二承载机构;411、第二升降组件;412、第二平移组件;413、第三支撑轨;414、第四支撑轨;420、第二支撑台机构;421、第二旋转组件;422、第二支撑台;430、第二壳体;431、涂敷腔;432、第二开口;440、第二喷头机构;441、涂敷喷头;450、第二防溅结构;451、主体部;452、第二活动盖板;500、第二搬运装置;510、第一搬运机构;520、第二搬运机构;511、第二直线模组;512、第二安装架;5121、安装架主体;5122、活动板;5123、第二滑轨;5124、滑块;5125、紧固件;5126、挡块;513、取放件;514、防尘结构;600、开槽装置;610、平移机构;611、第三平移组件;612、第四平移组件;620、第三支撑台机构;630、激光机构;631、第三升降组件;632、激光器;6321、激光出射部;633、吸尘组件;634、吸尘主机;635、吸尘头;6351、吸尘腔;6352、第三开口;6353、第四开口;636、吸尘管道;640、第三支撑台;641、第一支撑面;650、支撑组件;651、连接杆;652、支撑块;6521、第二支撑面;6522、第一连接孔;6523、第二连接孔;6524、收容腔;653、磁性件;654、活动杆;655、锁定块;656、回弹件;700、晶圆组件;710、晶圆;720、工装;730、薄膜。

具体实施方式

为使本申请的上述目的、特征和优点能够更为明显易懂,下面结合附图,对本申请的具体实施方式做详细的说明。可以理解的是,此处所描述的具体实施例仅用于解释本申请,而非对本申请的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本申请相关的部分而非全部结构。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本申请保护的范围。

本申请中的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

请参阅图1至图3所示,对应于本发明一种较佳实施例的自动开槽设备,包括上料装置100、第一搬运装置200、清洗装置300、涂敷装置400、第二搬运装置500、以及开槽装置600。上料装置100用于存储晶圆组件700;清洗装置300用于清洗晶圆组件700,涂敷装置400用于涂敷晶圆组件700;第一搬运装置200可在上料装置100、清洗装置300以及涂敷装置400之间往返搬运晶圆组件700;开槽装置600用于对晶圆组件700进行开槽;第二搬运装置500可在第一搬运装置200和开槽装置600之间往返搬运晶圆组件700。

进一步地,晶圆组件700包括晶圆710和设置在晶圆710外围的工装720,工装720为环形片状结构,且与晶圆710同轴设置,工装720与晶圆710间通过薄膜730固定在一起,以在搬运、清洗、涂敷过程中降低对晶圆710损伤的几率,具体将在后文中详细描述。

进一步地,参照图4至图7所示,上料装置100包括升降机构110、与升降机构110传动连接的置放台120以及可拆卸地设置在置放台120上的晶圆盒(图未示)。升降机构110为沿着Z轴方向布置的线性模组,置放台120与升降机构110的移动部固定连接,以随其同步升降,从而驱使晶圆盒内不同高度处的晶圆组件700升降至取放位置,第一搬运装置200可移动至取放位置,以取出或放入晶圆组件700。

置放台120的台面上设有第一定位结构,晶圆盒置于置放台120的台面上,且受到第一定位结构的限位。第一定位结构可以由多个定位块131和/或多个定位柱132配合而成。多个定位块131具体可以围设在晶圆盒的周侧,以配合限制晶圆盒在X轴和Y轴方向上的位置,和/或多个定位柱132沿Z轴方向凸出置放台120的台面,晶圆盒朝向定位柱132的一侧设有与定位柱132相适配的定位槽(图未示)。在本实施例中,第一定位结构优选为定位块131和定位柱132相结合,定位块131能够快速对晶圆盒的位置进行限定,以便于晶圆盒准确地与定位柱132插接配合,而定位柱132能够提高晶圆盒与置放台120的连接紧密性,提高二者安装后的可靠性。

进一步地,为了提高开槽设备的良品率,开槽设备在开启后需要对首片开槽的晶圆710进行检测,以便于了解设备的工况和及时发现缺陷,避免后续晶圆710大批量开槽不合格的情况发生。优选地,在本实施例中,置放台120内设有容纳首片晶圆组件700的收纳仓121,收纳仓121朝向第一搬运装置200的一侧开设有取放入口122,收纳仓121与取放入口122相对一侧开设有取放出口123,取放出口123与外界相连通。第一搬运装置200可通过取放入口122取出或放入晶圆组件700。当需要进行首片检测时,升降机构110带动置放台120升降,以使取放入口122处于取放位置,接着第一搬运装置200将开槽后的晶圆组件700自取放入口122移入收纳仓121,而工作人员可从取放出口123将晶圆组件700取出收纳仓121,以对晶圆710进行检测。

优选地,收纳仓121内活动设有用于承载晶圆组件700的置放板140,置放板140可沿着X轴方向移动,并自取放出口123抽拉出收纳仓121,从而能够方便晶圆组件700取出以及在避免从收纳仓121取出晶圆组件700过程中损伤晶圆710的同时,避免影响第一搬运装置200的正常作业,实现不停机取片,提高工作效率。具体的,收纳仓121的底板上沿着X轴方向设有第一滑轨124,置放板140的底部与第一滑轨124滑动连接。置放板140具有第一位置和第二位置,当处于第一位置时,置放板140位于收纳仓121内,确保置放板140顺利接收晶圆组件700;当处于第二位置时,晶圆组件700位于收纳仓121外,以便作业人员取出晶圆组件700。优选地,为了确保置放板140可靠地移动至第一位置和第二位置,收纳仓121的底板在X轴方向的两侧分别设有第一抵持件125和第二抵持件126,第一抵持件125靠近取放入口122设置,第二抵持件126靠近取放出口123设置,置放板140的底部和收纳仓121的底板之间具有间隙,置放板140的底部固定设有第三抵持件141,第三抵持件141位于第一抵持件125和第二抵持件126之间,当置放板140处于第一位置时,第三抵持件141与第一抵持件125相抵,当置放板140处于第二位置时,第三抵持件141与第二抵持件126相抵。优选地,为了防止在自然状态下置放板140相对收纳仓121移动,在本实施例中,第三抵持件141与第一抵持件125之间磁吸配合,第三抵持件141与第二抵持件126之间磁吸配合,具体的,第三抵持件141可以由导磁材料制成,第一抵持件125和第二抵持件126均由磁性材料制成,或者第三抵持件141由磁性材料制成,第一抵持件125和第二抵持件126均由导磁材料制成。

由于收纳仓121的取放出口123直接与外界接触,优选地,为了避免外界的灰尘、水渍等通过取放出口123污染收纳仓121,收纳仓121位于取放出口123处铰接有第一活动盖板127,第一活动盖板127可通过转动以打开或者关闭取放出口123。此外,为了方便对置放板140施加抽拉的作用力,置放板140靠近取放出口123的一侧设有把手142,当需要将置放板140抽拉至第二位置时,只需先翻转第一活动盖板127,以打开取放出口123,接着经取放出口123伸至收纳仓121内并抓取把手142即可。

进一步地,置放板140上设有用于承载小尺寸晶圆组件700的第一置放块143和承载大尺寸晶圆组件700的第二置放块144。第一置放块143数量为两个且沿着Y轴方向分布在收纳仓121两侧,第二置放块144数量为两个且沿着Y轴方向分布在收纳仓121两侧,且第二置放块144位于第一置放块143的外侧。第一置放块143和第二置放块144的横截面为L形,且横截面与X轴垂直,以限制工装720在Y轴方向上的位置。此外,为了限制晶圆组件700在X轴方向上的位置,置放板140远离取放入口122的一侧设有第三置放块145,第三置放块145位于两第一置放块143和/或两第二置放块144之间,当晶圆组件700沿着X轴方向置于第一置放块143或者第二置放块144上时,工装720可与第三置放块145相抵,以对晶圆组件700进行精准定位。

进一步地,上料装置100、清洗装置300以及涂敷装置400沿着X轴方向依次布置。参照图8和图9所示,第一搬运装置200包括第一安装架210、设置在第一安装架210上的抓取机构220和第一承载机构230。抓取机构220、第一承载机构230以及清洗装置300自上而下依次布置,抓取机构220可沿着X轴方向移动,以在上料装置100、清洗装置300、以及涂敷装置400之间往返并取放晶圆组件700,第一承载机构230用于承载由抓取机构220抓取的晶圆组件700,并可在Y轴方向上对晶圆组件700进行定位,以便于清洗装置300精准接收晶圆组件700。

抓取机构220包括第一直线模组221、连接件222以及夹持件223。第一直线模组221沿着X轴方向固定在第一安装架210上,连接件222一端与第一直线模组221的移动端固定连接,另一端沿着Y轴方向延伸至清洗装置300的正上方,夹持件223设置在连接件222的另一端,且与晶圆盒的取放位置相对应。当第一直线模组221带动连接件222移向晶圆盒时,夹持件223可处于取放位置以取放晶圆组件700。夹持件223具体可以采用夹持气缸配合夹持片的方式夹持或者松开工装720的边缘,本发明在此不再赘述。

优选地,在本实施例中,夹持件223数量为两个,其中一夹持件223朝向上料装置100的取放入口122,其中另一夹持件223背向上料装置100的取放入口122。相较于仅设置在朝向上料装置100位置处的好处在于,能够减小第一直线模组221的移动行程,降低成本,减小体积,提高效率。具体的,在抓取机构220将晶圆组件700自上料装置100移至清洗装置300处时,抓取机构220可通过朝向上料装置100的夹持件223对工装720进行夹持,而当需要将晶圆组件700移向涂敷装置400时,抓取机构220可通过背向上料装置100的夹持件223对工装720进行夹持,由于夹持件223是对工装720的边缘进行夹持,因而在将晶圆组件700移动至涂敷装置400处时,能够减小晶圆组件700直径尺寸的移动行程。

第一承载机构230包括沿着X轴方向延伸的第一支撑轨231和第二支撑轨232,第一支撑轨231和第二支撑轨232相对设置,以配合承载工装720,此时,晶圆710处于悬空状态,避免与第一承载机构230相接触,减小晶圆710损伤的几率。第一支撑轨231和第二支撑轨232的横截面为L形,且横截面与X轴垂直,第一支撑轨231和第二支撑轨232配合限制工装720在Y轴方向上的位置。

具体的,第一承载机构230还包括第一平移组件233,第一平移组件233分别与第一支撑轨231和第二支撑轨232传动连接,以驱动第一支撑轨231和第二支撑轨232相向或背向运动,从而对晶圆组件700在Y轴方向上的位置进行限定。

第一平移组件233包括支架2331、驱动电机2332、传动带2333、主动轮2334以及从动轮2335。驱动电机2332固定在支架2331上,主动轮2334固定在驱动电机2332的输出端,从动轮2335转动连接在支架2331上,传动带2333绕设在主动轮2334和从动轮2335上,并形成相对设置的第一带部和第二带部,第一带部和第二带部上均设有连接块2336,第一支撑轨231和第二支撑轨232分别与不同的连接块2336固定连接。当驱动电机2332运转时,其能够带动主动轮2334转动,并驱使传动带2333和从动轮2335同步转动,以使两连接块2336相向或者背向运动,进而使得第一支撑轨231和第二支撑轨232将在连接块2336的带动下相向或者背向运动。

进一步地,第一承载机构230上设有缓存工位,清洗装置300位于缓存工位处,清洗装置300可接收缓存工位处的晶圆组件700,以对晶圆组件700进行清洗。

参照图10和图11所示,清洗装置300包括第一壳体310、第一支撑台机构320、以及第一喷头机构330。第一壳体310内形成有清洗腔311,清洗腔311在Z轴方向上的顶部设有第一开口312,第一开口312的内轮廓尺寸大于工装720的外轮廓尺寸,晶圆组件700可自第一开口312进入清洗腔311。

第一支撑台机构320包括第一升降组件321、第一旋转组件322、以及第一支撑台323,第一旋转组件322设置在第一升降组件321上,第一支撑台323设置在第一旋转组件322上,从而驱动第一支撑台323沿Z轴方向升降,以及驱动第一支撑台323绕着Z轴旋转。第一升降组件321具体可以由沿Z轴方向设置的气缸或者电缸实现升降运动,气缸或电缸的输出端连接有用于安装第一旋转组件322的架体。第一旋转组件322可通过电机配合转台来实现旋转运动。

第一支撑台323位于清洗腔311内,第一开口312的内轮廓尺寸大于第一支撑台323的外轮廓尺寸,确保第一支撑台323能够自第一开口312顺利伸出第一壳体310,并接收第一承载机构230上的晶圆组件700。清洗装置300接收晶圆组件700时,第一支撑台323升起并承托晶圆组件700,接着第一承载机构230驱使第一支撑轨231和第二支撑轨232背向移动,接着第一支撑台323下降,以带动晶圆组件700同步降至清洗腔311中。当需要将清洗装置300上的晶圆组件700移回第一承载机构230时,第一支撑台323带动晶圆组件700升至第一支撑轨231和第二支撑轨232上方,接着第一支撑轨231和第二支撑轨232相向移动,与此同时第一支撑台323下降复位,晶圆组件700将重新承托于第一支撑轨231和第二支撑轨232上。

第一支撑台323上设有夹持块324,夹持块324可相对第一支撑台323转动。夹持块324数量有多个,且沿着第一支撑台323的周向间隔分布,多个夹持块324可配合夹持工装720,以限制工装720的径向和轴向位置,即实现晶圆组件700与第一支撑台323的相对固定。具体的,当第一支撑台323旋转时,夹持块324可在离心力的作用下转向第一支撑台323的台面,并将工装720抵紧在台面上,避免晶圆710因直接接触夹持块324而造成损伤,且当第一支撑台323停止旋转时,夹持块324可松开工装720,避免限制晶圆710在第一支撑台323的取放。

进一步地,第一喷头机构330位于清洗腔311内,第一喷头机构330包括可绕着Z轴摆动的清洗摆臂331和设置在清洗摆臂331上的清洗喷头332,清洗喷头332朝向第一支撑台323,清洗摆臂331可驱动清洗喷头332相对第一支撑台323移动,以将清洗喷头332调整至最佳清洗位置,同时清洗摆臂331也可将清洗喷头332移离第一支撑台323的正上方,避免限制第一支撑台323的升降。清洗摆臂331具体可以由电机或者旋转气缸驱动实现摆动,本发明在此不再赘述。

优选地,为了防止在清洗过程中清洗液自第一开口312溅出,清洗腔311的侧壁上设有第一防溅结构340,第一防溅结构340位于清洗腔311靠近第一开口312的一侧。第一防溅结构340呈环状设置,第一防溅结构340在Z轴方向上的投影覆盖部分第一开口312,以阻挡部分第一开口312。通过在清洗腔311内设置第一防溅结构340,晶圆组件700清洗过程中,经晶圆710和/或工装720上表面反弹的带有污物的清洗液可受到第一防溅结构340的阻挡,从而避免清洗液经清洗腔311的侧壁反弹后又重新反弹至晶圆710,防止二次污染,提高清洗效率,同时也能够提高清洗装置300周围的清洁度,防止污染其它装置。

第一防溅结构340具体为片状结构,第一防溅结构340的一侧与清洗腔311的侧壁固定连接,另一侧朝着清洗腔311的中心延伸。第一防溅结构340可以沿着清洗腔311的周侧连续或者断续分布,当采用连续分布结构时,能够确保第一开口312的整个周侧均获得有效阻挡,提高防溅效果,而当采用断续分布结构时,第一防溅结构340由多片相互独立的防溅片配合而成,方便安装的同时,也能够在第一防溅结构340损坏时单独将对应的防溅片进行替换,降低维护成本。

此外,当第一喷头机构330喷射速度过快,或者第一支撑台323的旋转速度过快时,仍存在部分清洗液自第一开口312溅出的情况,为了进一步提高防溅效果,在本实施例中,清洗装置300还包括封盖结构350,封盖结构350位于第一开口312处,并用于打开或者关闭第一开口312。通过设置封盖结构350,能够完全封盖第一开口312,从而避免清洗液自第一开口312溅出,和/或由清洗液产生的水雾由第一开口312飘出。

具体的,在本实施例中,封盖结构350优选采用可自动收放的卷帘,卷帘具体由防水材质制成,例如防水布、柔性塑料片等。封盖结构350设置在第一开口312的一侧,封盖结构350具有收卷状态和展开状态,当封盖结构350处于收卷状态时,第一开口312处于打开状态,当封盖结构350处于展开状态时,第一开口312处于关闭状态。通过采用卷帘结构的封盖结构350,当封盖结构350处于收卷状态时,能够有效减小封盖结构350的体积,减少占用空间。卷帘具体可以卷绕在由电机驱动转动的转轴上,通过转轴正转或者反转以收卷或者展开卷帘。诚然,在其他实施例中,封盖结构350也可采用可自动开闭第一开口312的硬质防水板。

进一步地,参照图12至图14所示,涂敷装置400可接收第一搬运装置200搬运的晶圆组件700,以对晶圆710进行涂敷。涂敷装置400包括第二承载机构410、位于第二承载机构410下方的第二支撑台机构420、用于收容第二支撑台机构420的第二壳体430、以及向第二支撑台机构420喷射保护液的第二喷头机构440。

第二承载机构410具有涂敷工位,第一搬运装置200可将晶圆组件700搬运至涂敷工位。第二承载机构410适于将晶圆组件700取出或放入第二支撑台机构420。

具体的,第二承载机构410包括第二升降组件411、第二平移组件412、第三支撑轨413以及第四支撑轨414。第二平移组件412设置在第二升降组件411上,第二升降组件411可带动第二平移组件412沿着Z轴方向升降。第二升降组件411的结构与第一升降组件321的结构类似,本发明在此不再赘述,第二平移组件412安装在第二升降组件411的架体上。

第三支撑轨413和第四支撑轨414相对设置,以配合承载晶圆710。第三支撑轨413和第四支撑轨414的结构与第一支撑轨231和第二支撑轨232的结构类似,本发明在此不再赘述。第二平移组件412的结构与第一平移组件233的结构相同,且分别与第三支撑轨413和第四支撑轨414传动连接,以驱动第三支撑轨413和第四支撑轨414相向或背向运动,从而对晶圆组件700在Y轴方向上的位置进行限定,确保第二支撑台机构420准确接收晶圆组件700。

第二支撑台机构420包括第二旋转组件421和设置在第二旋转组件421上的第二支撑台422,第二支撑台422用于接收第二承载机构410上的晶圆组件700,第二旋转组件421的结构与第一旋转组件322的结构类似,以驱动第二支撑台422绕着Z轴旋转。第二支撑台422的结构与第一支撑台323的结构相同,其上也设有夹持块324,以在第二支撑台422旋转过程中对晶圆组件700的工装720进行抵紧。

第二壳体430内形成有收容第二支撑台422的涂敷腔431,涂敷腔431在Z轴方向上的顶部设有第二开口432,第二开口432的内轮廓尺寸大于工装720的外轮廓尺寸。第二壳体430可沿着Z轴方向升降,具体可通过气缸或者电缸实现。第二壳体430具有驱使第二支撑台422自第二开口432露出的下降状态和驱使第二支撑台422完全处于涂敷腔431内的上升状态,当第二壳体430处于下降状态,其能够避免限制第二承载机构410将晶圆组件700置于第二支撑台422上,当第二壳体430处于上升状态,其能够对晶圆组件700进行阻挡,减少保护液的溅出量。涂敷装置400接收晶圆组件700时,第二壳体430下降至下降状态,第二升降组件411下降以将晶圆组件700承托于第二支撑台422上,接着第二平移组件412驱动第三支撑轨413和第四支撑轨414背向移动,以远离晶圆组件700,接着第二壳体430上升至上升状态,以使晶圆组件700置于涂敷腔431内。当需要将涂敷装置400上的晶圆组件700移回第二承载机构410时,只需相反动作即可。

进一步地,第二喷头机构440的结构与第一喷头机构330的结构相同,其包括朝向第二支撑台422的涂敷喷头441,以对晶圆710喷涂保护液。当第二壳体430处于上升状态时,涂敷喷头441收容于涂敷腔431内。

优选地,为了避免在涂敷过程中保护液自第二开口432溅出,第二承载机构410上方设有第二防溅结构450,当第二壳体430处于上升状态时,第二防溅结构450封盖在第二开口432处。在本实施例中,第二防溅结构450具体为固定的罩盖,且至少部分由透明材料制成,以便于作业人员在涂敷过程中观察涂敷情况,从而及时发现涂敷过程中存在的问题,提高良品率。优选地,第二防溅结构450包括主体部451和活动连接在主体部451上的第二活动盖板452,第二活动盖板452朝向第二开口432,且可相对主体部451活动以打开或者关闭第二开口432。第二活动盖板452可以与主体部451滑动配合或者铰接配合,在本实施例中优选采用铰接配合,以便于减小第二活动盖板452打开后的占用空间。且通过设置第二活动盖板452,涂敷过程中遇到突发状况时,作业人员能够手动打开第二开口432,以伸入涂敷腔431内进行操作,提高操作效率。

优选地,为了防止涂敷喷头441因长久待机而堵塞,涂敷装置400还包括润湿机构(图未示),润湿机构具有储有液体的水槽,当涂敷喷头441喷涂完成后,涂敷喷头441可移向润湿机构,并浸泡在液体中,避免涂敷喷头441上的保护液凝固。在本实施例中,润湿机构优选固定在第二壳体430上,并随第二壳体430同步升降,当涂敷喷头441移动至润湿机构处时,第二壳体430可带动润湿机构上升,以使涂敷喷头441浸入液体中,从而简化润湿机构的结构。

进一步地,参照图15和图16所示,第二搬运装置500包括在缓存工位和开槽装置600之间往返搬运晶圆组件700的第一搬运机构510和第二搬运机构520,当在工作时,第一搬运机构510和第二搬运机构520的移动方向相反,使得当其中一搬运机构自开槽装置600取出加工后的晶圆组件700并移向缓存工位时,其中另一搬运机构可同时自缓存工位取出待加工的晶圆组件700并移向开槽装置600,无需等待,提高了晶圆组件700的取放效率,提高整个开槽设备的加工效率。

具体的,第一搬运机构510和第二搬运机构520的结构相同,以第一搬运机构510为例,第一搬运机构510包括第二直线模组511、与第二直线模组511的移动端固定连接的第二安装架512以及设置在第二安装架512上的取放件513。

取放件513具体为真空吸盘,其吸附于工装720和/或晶圆710的上表面,在本实施例中,取放件513优选与晶圆组件700的工装720相接触,以免损伤晶圆710。取放件513数量有多个,且沿着工装720的周向分布,以分别与工装720的多个位置相接触,提高吸附的可靠性。由于晶圆710的尺寸多种多样,工装720的尺寸会相应发生变化,优选地,为了提高第一搬运机构510的通用性,第二安装架512可沿着晶圆组件700的径向调节,并调节取放件513间的相对位置,从而在替换不同尺寸的晶圆710时,确保取放件513始终能够与工装720的上表面相接触。

第二安装架512包括安装架主体5121和活动连接在安装架主体5121上的至少两块活动板5122,取放件513数量有多个,且分别固定在两活动板5122上。为了方便调节,在本实施例中,活动板5122与安装架主体5121优选采用滑动连接。具体的,安装架主体5121上设有第二滑轨5123,第二滑轨5123沿着晶圆710和/或工装720的径向延伸,活动板5122上固定设有与第二滑轨5123的侧面滑动配合的滑块5124,滑块5124数量为两个,且相对设置,第二滑轨5123位于两滑块5124形成的滑槽中,滑块5124可沿着第二滑轨5123的延伸方向滑动。优选地,滑块5124为L形滑块,其同时与第二滑轨5123的底面相接触,从而限制活动板5122在Z轴方向上的位置,提高活动板5122与第二滑轨5123的连接紧密性。此外,为了避免滑块5124在移动到所需位置后发生偏移,滑块5124朝向第二滑轨5123侧面的边侧设有紧固件5125,紧固件5125具体为螺栓、螺钉等螺纹紧固件,其与滑块5124螺纹连接,紧固件5125可穿过滑块5124并与第二滑轨5123的侧面相抵,从而限制滑块5124移动。优选地,紧固件5125数量有多个,且相对设置在两滑块5124上,以分别抵持在第二滑轨5123的两侧面上。

优选地,活动板5122数量为两块,且分设在第二滑轨5123的两侧,活动板5122沿着晶圆组件700的径向延伸,且与第二滑轨5123相垂直。第二滑轨5123的端部设有挡块5126,活动板5122可与挡块5126相抵,以避免活动板5122脱离第二滑轨5123。滑块5124位于活动板5122靠近中部的位置,活动板5122在延伸方向上的两端均设有取放件513。优选地,第二滑轨5123上还可设置刻度,从而方便操作人员根据晶圆710尺寸准确地将活动板5122移动至所需位置。

此外,第一搬运机构510还包括固定在安装架主体5121上的防尘结构514,防尘结构514位于取放件513上方,且覆盖取放件513处的晶圆组件700,以在搬运过程中防止灰尘、水渍等落入晶圆组件700的上表面。防尘结构514具体为与晶圆组件700外轮廓相适配的片状结构,其紧邻晶圆组件700,以降低灰尘、水渍等自晶圆组件700的周侧落至晶圆710上表面的几率。防尘结构514优选由透明材质制成,便于作业人员直观地观察第一搬运机构510的工作状态。

进一步地,参照图17所示,开槽装置600包括平移机构610、第三支撑台机构620、以及激光机构630,平移机构610包括第三平移组件611和设置在第三平移组件611上的第四平移组件612,第三平移组件611为沿着X轴方向布置的线性模组,第四平移组件612为沿着Y轴方向布置的线性模组,第三支撑台机构620用于承载晶圆组件700,第三支撑台机构620设置在第四平移组件612上,以实现第三支撑台机构620在X轴和Y轴方向上的移动。激光机构630设置在第三支撑台机构620的上方,且位于平移机构610的移动行程范围内,使得激光机构630能够对晶圆710的不同区域进行激光开槽。

进一步地,参照图18至图21所示,第三支撑台机构620包括第三支撑台640和支撑组件650。第三支撑台640具体可采用真空吸附的方式来实现晶圆710的固定,第三支撑台640包括用于支撑晶圆710的第一支撑面641,第一支撑面641均匀分布有多个真空吸附孔(图未示)。支撑组件650设置在第三支撑台640的外缘,以对工装720进行支撑。支撑组件650可沿着第三支撑台640的径向展开或收拢,从而提高不同尺寸晶圆710适配性的同时,避免增大第三支撑台640,降低了成本。

支撑组件650包括连接杆651、支撑块652以及锁定结构。连接杆651沿着第三支撑台640的径向固定在第三支撑台640的外周,支撑块652套设在连接杆651上,并可沿着连接杆651的轴向移动,锁定结构设置在支撑块652上,锁定结构具有限制支撑块652沿着连接杆651的轴向移动的锁定状态和解除限制的解锁状态,锁定结构适于通过按压操作而由锁定状态转换至解锁状态,且在撤去按压力时,由解锁状态复位至锁定状态。

支撑块652具有与第一支撑面641大致平齐的第二支撑面6521,第二支撑面6521用于支撑工装720。优选地,为了提高工装720在支撑块652上的可靠性,支撑块652与工装720之间通过磁吸配合。工装720具体可由导磁材料制成,支撑块652上设有磁性件653,磁性件653紧靠第二支撑面6521设置。在本实施例中,支撑组件650数量有多个,且沿着第三支撑台640的周向均匀分布,以有效支撑工装720周侧的不同区域。

锁定结构包括活动杆654、锁定块655以及回弹件656。活动杆654与支撑块652活动连接,锁定块655与活动杆654固定连接,回弹件656具体为弹簧,其设置在锁定块655上,并提供驱使活动杆654由解锁状态复位至锁定状态的回弹力,当活动杆654处于解锁状态时,锁定块655远离连接杆651,当活动杆654处于锁定状态时,锁定块655抵持在连接杆651上,以限制支撑块652移动。

具体的,支撑块652开设有第一连接孔6522和第二连接孔6523,支撑块652通过第一连接孔6522活动套设在连接杆651上,活动杆654活动穿设在第二连接孔6523中,且与连接杆651相交叉。

支撑块652还开设有分别与第一连接孔6522和第二连接孔6523相通的收容腔6524,连接杆651和活动杆654部分位于收容腔6524内。锁定块655固定在活动杆654处于收容腔6524的部分上,回弹件656在活动杆654的轴向限位地设置在收容腔6524内,以将锁定块655抵持在连接杆651位于收容腔6524的部分上,从而确保支撑块652紧固在第一连接孔6522上。

优选地,收容腔6524自支撑块652与第二支撑面6521相对的一面向内凹设而成,锁定块655和回弹件656可自收容腔6524的敞开侧装入收容腔6524内。由于锁定块655位于收容腔6524内,其在活动杆654的轴向上受到收容腔6524内壁和连接杆651的限位,从而避免活动杆654脱离支撑块652。由于收容腔6524设有敞开侧,且与第二支撑面6521相对设置,方便安装锁定结构,且避免加工过程中碎屑或粉尘进入到收容腔6524,提高锁定结构的可靠性。

优选地,为了提高支撑块652支撑的可靠性,支撑块652两侧均设有连接杆651,相应的,锁定结构与连接杆651一一对应,以分别与两活动杆654相抵持。

进一步地,参照图22和图23所示,激光机构630包括第三升降组件631和设置在第三升降组件631上的激光器632,第三升降组件631能够带动激光器632沿着Z轴方向靠近或远离晶圆710,第三升降组件631上设有用于对晶圆710表面高度进行测量的位移传感器(图未示),传感器具体采用非接触式位移传感器,优选为激光位移传感器。由于晶圆710表面并非绝对平整,晶圆710表面高度差可能导致实际激光切割位置偏移,通过位移传感器对晶圆710的表面高度进行测量,第三升降组件631能够根据测量结果适应性调整激光器632的高度,从而针对激光焦点高度进行动态补偿。具体的,第三升降组件631采用电机控制丝杆的方式实现升降,位移传感器实时对晶圆710的表面高度进行检测,并将测量值导入激光机构630的运动控制器(图未示)中,运动控制器将接收到的测量值数据转换成数字量,再将数字量传送到第三升降组件631的电机,电机根据数字量实时做出相对应的移动量,从而解决激光焦点高度一致性难点。为提高升降精度,电机优选为纳米级分辨率的压电陶瓷电机。

优选地,激光机构630还包括吸尘组件633,吸尘组件633用于对晶圆710开槽过程中产生的碎屑进行吸附,从而提高开槽装置600的整洁度。

吸尘组件633包括用于提供吸附力的吸尘主机634和与吸尘主机634相通的吸尘头635,吸尘头635设置在激光器632的激光出射部6321处,从而紧邻晶圆710的开槽区域,提高吸尘效果。

具体的,吸尘头635位于激光出射部6321正下方,吸尘头635内形成有与吸尘主机634连通的吸尘腔6351,吸尘头635具有朝向激光出射部6321的顶壁和朝向晶圆710的底壁,吸尘头635的顶壁和底壁分别沿着Z轴方向开设有与吸尘腔6351连通的第三开口6352和第四开口6353,激光出射部6321、第三开口6352以及第四开口6353同轴设置,激光出射部6321发出的光可依次经第三开口6352、吸尘腔6351以及第四开口6353射向晶圆710,晶圆710开槽产生的碎屑可经第四开口6353吸入吸尘腔6351,并最终流入吸尘主机634。优选地,为了方便将吸尘头635安装在激光出射部6321上,在本实施例中,吸尘头635与激光出射部6321插接配合。

由于激光器632在实际开槽过程中会沿着Z轴方向升降,为了避免吸尘组件633限制激光器632的升降,在本实施例中,吸尘组件633还包括连接在吸尘主机634和吸尘头635之间的吸尘管道636,吸尘管道636至少部分可沿着Z轴方向伸缩,以驱使吸尘头635跟随激光器632在Z轴方向上同步移动。具体的,吸尘管道636至少部分可以采用软管、波纹管等非硬质管,从而避免吸尘头635在Z轴方向上与吸尘主机634刚性连接。

此外,本发明还提供一种开槽方法,包括如下步骤:

S1:第一搬运装置200移动至上料装置100的取放位置取出待开槽的晶圆组件700,并将晶圆组件700移动至缓存工位;

S2:清洗装置300接收缓存工位处的晶圆组件700进行清洗,并在清洗完成后将其送回缓存工位;

S3:第一搬运装置200继续将晶圆组件700移动至涂敷装置400的涂敷工位,涂敷装置400接收晶圆组件700以对其涂敷保护液,并在涂敷完成后将其送回涂敷工位;

S4:第一搬运装置200将晶圆组件700移回缓存工位,第二搬运装置500的第一搬运机构510将晶圆组件700移动至开槽装置600进行开槽,与此同时,第二搬运装置500的第二搬运机构520将开槽装置600上开槽完毕后的晶圆组件700移回缓存工位;

S5:清洗装置300接收缓存工位开槽完毕后的晶圆组件700并进行再次清洗,第一搬运装置200将开槽且清洗后的晶圆组件700移回上料装置100,重复上述动作,以实现晶圆组件700的连续加工。

优选地,在缓存工位和上料装置100之间移送晶圆组件700时,晶圆组件700通过第一搬运装置200朝向上料装置100的夹持件223进行夹持;在缓存工位和涂敷工位之间移送晶圆组件700时,晶圆组件700通过第一搬运装置200背向上料装置100的夹持件223进行夹持。

优选地,在开槽装置600开槽过程中,开槽装置600先在切割道两侧各开一道槽,此道槽为窄线槽,该步骤决定激光开槽崩裂风险大小;接着在两道窄线槽之间开至少一道槽,此道槽为宽线槽,该步骤决定激光开槽深度,以最终完成晶圆710的切割槽。

此外,本发明还提供一种全切系统,全切系统用于将整片晶圆710分割成单一晶粒以封装成芯片,对于芯片制造良率与生产成本具有重要影响。全切系统包括前述的自动开槽设备和晶圆激光隐切设备(图未示)。工作时,首先使用自动开槽设备去除晶圆710前部表面切割道区域内介质,形成深度均匀、宽度可调槽型(优选均匀U形槽);接着使用晶圆激光隐切设备从晶圆710背部表面将半透明长激光束聚集在晶圆710内部,形成分割起点,降低晶圆710结构强度,从而在外力作用下,使晶圆710从内部完成分割,并且晶圆710本身无崩碎,稳定性不变。优选地,为了完成对晶圆710的分割,全切系统还包括晶圆裂片设备(图未示),晶圆裂片设备用于对隐切后的晶圆710进行机械或者激光裂片,以分割成多个预定尺寸的芯片颗粒。

以上所述仅为本申请的实施方式,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本申请的专利保护范围内。

- 高精密全自动瓦楞纸板印刷开槽模切一体系统及其工作方法

- 高精密全自动瓦楞纸板印刷开槽模切一体系统及其工作方法