一种液压马达

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及一种液压执行机构,属于液压元器件技术领域,尤其涉及一种液压马达。

背景技术

海上船用甲板吊机是船舶的重要设备之一,其通常需要进行起升、变幅及回转等动作,起升和回转机构的核心执行元件一般为液压马达完成。

在使用过程中,甲板吊机常常会遇到不同的工况,例如有需要调整低速重载、高速轻载及精细吊装等,为了适应不同工况,需要对液压马达的转速进行控制,而传统液压马达只有单速或双速,为了满足用户的精确控制速度需求,通常需要配置节流阀、平衡阀等对液压马达进行调速,这种结构能量损失较大,同时发热较大。

针对使用过程中对速度控制、节能等要求较高的甲板吊机,亟需一种具有高精度控制、双向无极调速、高动态响应以及可以实现能量存储和回收的液压马达。

申请号为201310499591.7,申请日为2013.10.22的发明专利申请,公开了一种液压马达调速系统及调速方法、起重设备。该液压马达调速系统包括:第一液压泵;液压马达,包括下降口和上升口;第一换向阀,连接在液压马达和第一液压泵之间,进油口连接至第一液压泵的输出端,第一工作油口连接至液压马达的下降口,第二工作油口连接至液压马达的上升口;流量控制阀,连接在第一换向阀与液压马达之间的液压管路上,控制上升口处的液压流量;压力控制机构,连接在流量控制阀的控制端,控制流量控制阀的开度;以及控制器,获取第一换向阀的液压流量。虽然该设计能通过液压流量控制压力控制机构调节流量控制阀的开度,但该设计依然具备以下缺陷:

仅能控制液压马达变量大小,无法控制液压马达变量方向,从而使液压马达能够实现双向变量。

公开该背景技术部分的信息仅仅旨在增加对本申请的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

发明内容

本发明的目的是克服现有技术中存在的仅能控制液压马达变量大小,无法控制液压马达变量方向的缺点,提供了一种可以控制液压马达变量大小及变量方向的液压马达。

为实现以上目的,本发明的技术解决方案是:

一种液压马达,所述液压马达包括:柱塞马达、变量控制阀、伺服阀、截止阀及安全阀;所述柱塞马达的低压油口与液压油源的低压油口相连通,所述柱塞马达的高压油口与截止阀的工作口相连通,所述变量控制阀的第一工作口与柱塞马达的第一工作口A相连通,所述变量控制阀的第二工作口与柱塞马达的第二工作口B相连通,所述变量控制阀的第三工作口与伺服阀的第一工作口相连通,所述变量控制阀的第四工作口与伺服阀的第二工作口相连通,所述变量控制阀的第五工作口与截止阀的出油口相连通,所述变量控制阀的第六工作口与液压油源的低压油口相连通,所述伺服阀的进油口与液压油源的高压油口相连通,所述伺服阀的出油口与液压油源的低压油口相连通,所述截止阀的进油口与液压油源的高压油口相连通,所述截止阀的出油口与变量控制阀的第五工作口相连通,所述截止阀的卸载控制油口与液压油源的低压油口相连通,所述安全阀的进油口与柱塞马达的高压油口相连通,所述安全阀的卸油口与液压油源的低压油口相连通。

所述截止阀包括电磁换向阀、梭阀、二通插装阀及接近开关,所述电磁换向阀为二位三通电磁换向阀,所述梭阀的进油口与液压油源的高压油口相连通,所述梭阀的出油口与变量控制阀的A口相连通,所述电磁换向阀的进油口与梭阀的出油口相连通,所述电磁换向阀的工作口与二通插装阀的弹簧腔相连通,所述电磁换向阀的泄油口与液压油源的低压油口相连通,所述二通插装阀的弹簧腔与液压油源的低压油口相连通,所述二通插装阀的无簧腔与液压油源的高压油口相连通,所述二通插装阀的无簧腔与柱塞马达的进油口相连通,所述接近开关的检测端与二通插装阀的阀芯传动配合,所述接近开关与外部电控系统信号连接。

所述柱塞马达包括马达油缸、动力输出轴、斜盘及变量油缸,所述马达油缸的进油口与二通插装阀的无簧腔相连通,所述马达油缸的出油口与液压油源的低压油口相连通,所述马达油缸的动力输出轴与斜盘的旋转中心固定连接,所述斜盘与变量油缸的活塞杆传动配合,所述变量油缸的第一工作口A与变量控制阀的第一工作口相连通,所述第二工作口B与变量控制阀的第二工作口相连通。

所述变量控制阀为二位六通电磁换向阀,所述变量控制阀与外部电控系统信号连接,所述变量控制阀的第一工作口与变量油缸的第一工作口A相连通,所述变量控制阀的第二工作口与变量油缸的第二工作口B相连通,所述变量控制阀的第三工作口与伺服阀的第一工作口相连通,所述变量控制阀的第四工作口与伺服阀的第二工作口相连通,所述变量控制阀的第五工作口与截止阀的出油口相连通,所述变量控制阀的第六工作口与液压油源的低压油口相连通,所述伺服阀为带有位移传感器的四位四通换向阀。

所述安全阀包括第一安全阀组及第二安全阀组,所述第一安全阀组及第二安全阀组的结构相同。

所述第一安全阀组包括电磁换向阀、第一溢流阀、第二溢流阀及二通插装阀,所述二通插装阀的进油口与柱塞马达的高压油口相连通,所述二通插装阀的出油口与第二溢流阀的进油口相连通,所述二通插装阀的泄油口与液压油源的低压油口相连通,所述第二溢流阀的出油口与液压油源的低压油口相连通,所述电磁换向阀的进油口与二通插装阀的出油口相连通,所述电磁换向阀的出油口与液压油源的低压油口相连通,所述电磁换向阀的工作口与第一溢流阀的进油口相连通,所述第一溢流阀的出油口与液压油源的低压油口相连通。

所述液压马达还包括补油单向阀,所述补油单向阀的进油口与液压油源的低压油口相连通,所述补油单向阀的出油口与柱塞马达的高压油口相连通。

所述柱塞马达还包括摆角传感器,所述摆角传感器的检测端垂直于柱塞马达的伸缩杆设置,所述摆角传感器的触杆与变量油缸的活塞杆传动配合,所述摆角传感器与外部电控系统信号连接。

所述柱塞马达还包括转速传感器,所述柱塞马达的动力输出轴与转速传感器的检测端传动配合,所述转速传感器与外部电控系统信号连接。

所述柱塞马达还包括两个测压油口,两个测压油口分别用于测量变量油缸左、右腔工作压力。

与现有技术相比,本发明的有益效果为:

1、本发明一种液压马达中,液压油源输出的高压油通过截止阀后进入柱塞马达的进油口中,驱动柱塞马达工作,同时液压油源输出的高压油通过变量控制阀及伺服阀后进入柱塞马达的第一工作口A及第二工作口B中,操作者通过调节变量控制阀及伺服阀的比例位置,可以控制柱塞马达的变量大小及变量方向,进而实现液压马达的双向变量控制。因此,本设计可以通过变量控制阀及伺服阀的比例位置实现液压马达的双向变量控制。

2、本发明一种液压马达中,伺服阀的第一工作口与变量控制阀的第三工作口相连通,伺服阀的第二工作口与变量控制阀的第四工作口相连通,伺服阀的进油口与液压油源的高压油口相连通,伺服阀的出油口与液压油源的低压油口相连通,操作者可以通过控制伺服阀的加载幅值,精确地控制柱塞马达变量的快慢,实现对柱塞马达的无极调速,因此,本设计可以通过改变伺服阀加载幅值进而精确的对柱塞马达进行无极调速。

3、本发明一种液压马达中,当变量控制阀电磁铁处于比例右位状态时,柱塞马达正向排量减小,当柱塞马达正向排量小于零时,柱塞马达加速反向运动,此时柱塞马达可以将吊装物下降的重力势能转化为动能,并对外输出,实现重力势能回收功能。因此,本设计可以通过变量控制阀使柱塞马达正向排量小于零,进而实现重力势能回收功能,有效提高了系统的节能效果。

4、本发明一种液压马达中,补油单向阀的进油口与液压油源的低压油口相连通,补油单向阀的出油口与柱塞马达的高压油口相连通,当液压油源的高压油路泄露或者液压油源由于断电等原因停止供油时,液压油源中高压油路的压力会异常降低,导致系统内各个电磁阀均无法正常工作,此时液压油源的低压油口压力正常,低压油打开补油单向阀,为柱塞马达高压油口补油,使柱塞马达进、出油口压力平衡,避免柱塞马达吸空损坏。因此,本设计的补油单向阀可以中液压油源高压油路损坏时,使柱塞马达进、出油口压力平衡,避免柱塞马达吸空损坏。

附图说明

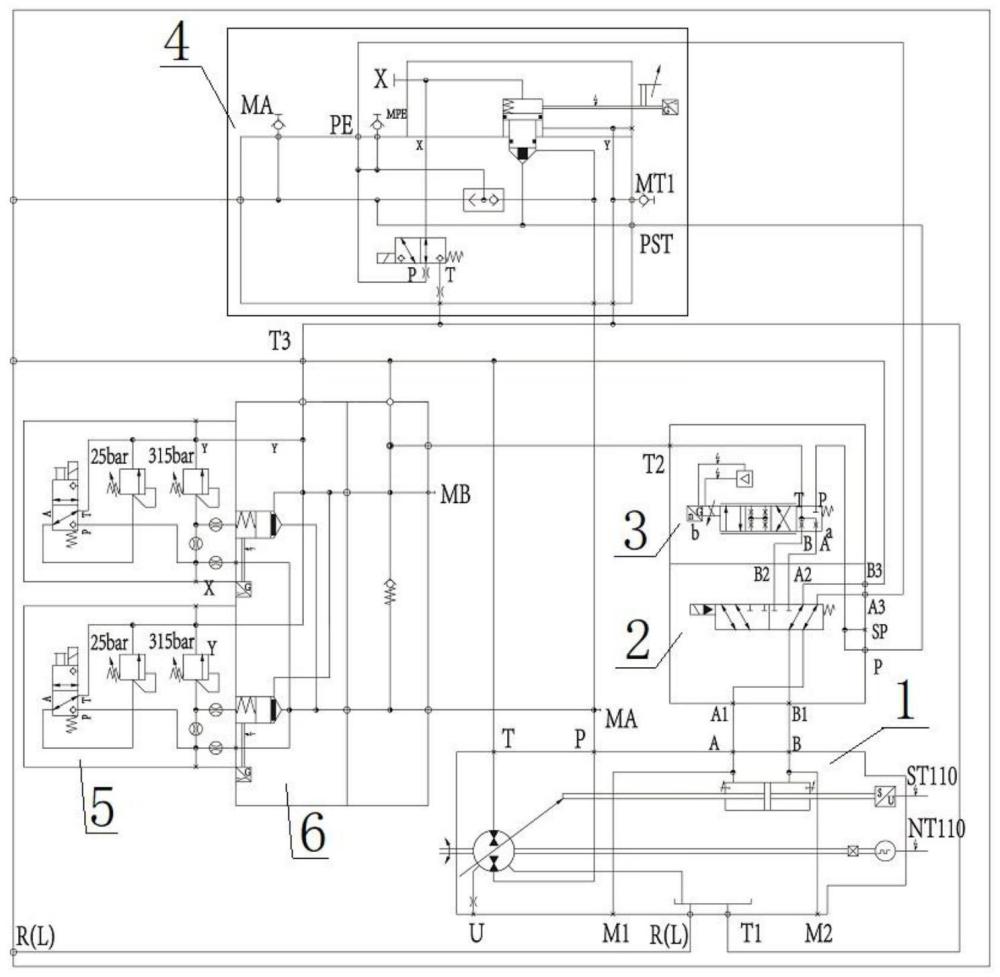

图1是本发明的液压原理图。

图2是图1中截止阀的液压原理图。

图3是图1中柱塞马达的液压原理图。

图4是图1中变量控制阀的液压原理图。

图5是图1中伺服阀的液压原理图。

图6是图1中安全阀的液压原理图。

图中:柱塞马达1、马达油缸11、动力输出轴12、斜盘13、变量油缸14、摆角传感器15、转速传感器16、变量控制阀2、伺服阀3、截止阀4、电磁换向阀41、梭阀42、二通插装阀43、接近开关44、安全阀5、第一安全阀组51、第二安全阀组52、电磁换向阀53、第一溢流阀54、第二溢流阀55、二通插装阀56、补油单向阀6。

具体实施方式

以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

参见图1至图6,一种液压马达,所述液压马达包括:柱塞马达1、变量控制阀2、伺服阀3、截止阀4及安全阀5;所述柱塞马达1的低压油口与液压油源的低压油口相连通,所述柱塞马达1的高压油口与截止阀4的工作口相连通,所述变量控制阀2的第一工作口与柱塞马达1的第一工作口A相连通,所述变量控制阀2的第二工作口与柱塞马达1的第二工作口B相连通,所述变量控制阀2的第三工作口与伺服阀3的第一工作口相连通,所述变量控制阀2的第四工作口与伺服阀3的第二工作口相连通,所述变量控制阀2的第五工作口与截止阀4的出油口相连通,所述变量控制阀2的第六工作口与液压油源的低压油口相连通,所述伺服阀3的进油口与液压油源的高压油口相连通,所述伺服阀3的出油口与液压油源的低压油口相连通,所述截止阀4的进油口与液压油源的高压油口相连通,所述截止阀4的出油口与变量控制阀2的第五工作口相连通,所述截止阀4的卸载控制油口与液压油源的低压油口相连通,所述安全阀5的进油口与柱塞马达1的高压油口相连通,所述安全阀5的卸油口与液压油源的低压油口相连通。

所述截止阀4包括电磁换向阀41、梭阀42、二通插装阀43及接近开关44,所述电磁换向阀41为二位三通电磁换向阀,所述梭阀42的进油口与液压油源的高压油口相连通,所述梭阀42的出油口与变量控制阀2的A3口相连通,所述电磁换向阀41的进油口与梭阀42的出油口相连通,所述电磁换向阀41的工作口与二通插装阀43的弹簧腔相连通,所述电磁换向阀41的泄油口与液压油源的低压油口相连通,所述二通插装阀43的弹簧腔与液压油源的低压油口相连通,所述二通插装阀43的无簧腔与液压油源的高压油口相连通,所述二通插装阀43的无簧腔与柱塞马达1的进油口相连通,所述接近开关44的检测端与二通插装阀43的阀芯传动配合,所述接近开关44与外部电控系统信号连接。

所述柱塞马达1包括马达油缸11、动力输出轴12、斜盘13及变量油缸14,所述马达油缸11的进油口与二通插装阀43的无簧腔相连通,所述马达油缸11的出油口与液压油源的低压油口相连通,所述马达油缸11的动力输出轴12与斜盘13的旋转中心固定连接,所述斜盘13与变量油缸14的活塞杆传动配合,所述变量油缸14的第一工作口A与变量控制阀2的第一工作口相连通,所述第二工作口B与变量控制阀2的第二工作口相连通。

所述变量控制阀2为二位六通电磁换向阀,所述变量控制阀2与外部电控系统信号连接,所述变量控制阀2的第一工作口与变量油缸13的第一工作口A相连通,所述变量控制阀2的第二工作口与变量油缸13的第二工作口B相连通,所述变量控制阀2的第三工作口与伺服阀3的第一工作口相连通,所述变量控制阀2的第四工作口与伺服阀3的第二工作口相连通,所述变量控制阀2的第五工作口与截止阀4的出油口相连通,所述变量控制阀2的第六工作口与液压油源的低压油口相连通,所述伺服阀3为带有位移传感器的四位四通换向阀。

所述安全阀5包括第一安全阀组51及第二安全阀组52,所述第一安全阀组51及第二安全阀组52的结构相同。

所述第一安全阀组51包括电磁换向阀53、第一溢流阀54、第二溢流阀55及二通插装阀56,所述二通插装阀56的进油口与柱塞马达1的高压油口相连通,所述二通插装阀56的出油口与第二溢流阀55的进油口相连通,所述二通插装阀56的泄油口与液压油源的低压油口相连通,所述第二溢流阀55的出油口与液压油源的低压油口相连通,所述电磁换向阀53的进油口与二通插装阀56的出油口相连通,所述电磁换向阀53的出油口与液压油源的低压油口相连通,所述电磁换向阀53的工作口与第一溢流阀54的进油口相连通,所述第一溢流阀54的出油口与液压油源的低压油口相连通。

所述液压马达还包括补油单向阀6,所述补油单向阀6的进油口与液压油源的低压油口相连通,所述补油单向阀6的出油口与柱塞马达1的高压油口相连通。

所述柱塞马达1还包括摆角传感器15,所述摆角传感器15的检测端垂直于柱塞马达1的伸缩杆设置,所述摆角传感器15的触杆与变量油缸13的活塞杆传动配合,所述摆角传感器15与外部电控系统信号连接。

所述柱塞马达1还包括转速传感器16,所述柱塞马达1的动力输出轴12与转速传感器16的检测端传动配合,所述转速传感器16与外部电控系统信号连接。

所述柱塞马达1还包括两个测压油口,两个测压油口分别用于测量变量油缸14左、右腔工作压力。

本发明的原理说明如下包括:

本设计中使用过程中包括待机工况、绞车上升工况及绞车下降工况,其中待机工况为:

液压油源输出的高压油进入电磁换向阀41的进油口及二通插装阀43的弹簧腔中,当电磁换向阀41、变量控制阀2及伺服阀3不得电时,电磁换向阀41的阀芯处于右位,变量控制阀2开启,此时电磁换向阀41的进油口及工作口连通,高压油通过电磁换向阀41的工作口进入二通插装阀43的弹簧腔中推动二通插装阀43的阀芯,使二通插装阀43关闭,同时液压油源输出的高压油通过变量控制阀2进入变量油缸14中,驱动变量油缸14变量,强制柱塞马达1处于最大排量状态,由于绞车的负向负载低于柱塞马达1的最大排量状态,使得柱塞马达1保持静止。

绞车上升工况为:

液压油源输出的高压油进入电磁换向阀41的进油口及二通插装阀43的弹簧腔中,当电磁换向阀41得电时,电磁换向阀41的阀芯处于左位,电磁换向阀41得电后,伺服阀3电磁铁得电,处于比例左位工作状态,伺服阀3得电后,变量控制阀2得电,变量控制阀2电磁铁处于左位状态,此时电磁换向阀41的泄油口与及工作口连通,二通插装阀43的弹簧腔中的液压油通过电磁换向阀41的泄油口进入液压油源输出的低压油口中,使二通插装阀43开启,此时液压油源输出的高压油通过二通插装阀43的出油口进入柱塞马达1中,同时,液压油源输出的高压油通过变量控制阀2及伺服阀3进入变量油缸14左腔,使得柱塞马达1处于正向排量状态,通过控制伺服阀3的左位幅值,实现柱塞马达1正向排量的大小,实现绞车上升速度的控制。

绞车下降工况为:

液压油源输出的高压油进入电磁换向阀41的进油口及二通插装阀43的弹簧腔中,当电磁换向阀41得电时,电磁换向阀41的阀芯处于左位,电磁换向阀41得电后,变量控制阀2得电,变量控制阀2电磁铁处于比例右位状态,变量控制阀2得电后,伺服阀3电磁铁得电,处于右位工作状态,此时电磁换向阀41的泄油口与及工作口连通,二通插装阀43的弹簧腔中的液压油通过电磁换向阀41的泄油口进入液压油源输出的低压油口中,使二通插装阀43开启,此时液压油源输出的高压油通过二通插装阀43的出油口进入柱塞马达1中,同时,液压油源输出的高压油通过变量控制阀2及伺服阀3进入变量油缸14右腔,使得柱塞马达1由正向排量状态逐步转变向负向排量转换状态,通过控制伺服阀3的右位幅值,减小柱塞马达1正向排量,当柱塞马达1正向排量小于零时,柱塞马达1加速反向运动,绞车下降。

实施例1:

一种液压马达,所述液压马达包括:柱塞马达1、变量控制阀2、伺服阀3、截止阀4及安全阀5;所述柱塞马达1的低压油口与液压油源的低压油口相连通,所述柱塞马达1的高压油口与截止阀4的工作口相连通,所述变量控制阀2的第一工作口与柱塞马达1的第一工作口A相连通,所述变量控制阀2的第二工作口与柱塞马达1的第二工作口B相连通,所述变量控制阀2的第三工作口与伺服阀3的第一工作口相连通,所述变量控制阀2的第四工作口与伺服阀3的第二工作口相连通,所述变量控制阀2的第五工作口与截止阀4的出油口相连通,所述变量控制阀2的第六工作口与液压油源的低压油口相连通,所述伺服阀3的进油口与液压油源的高压油口相连通,所述伺服阀3的出油口与液压油源的低压油口相连通,所述截止阀4的进油口与液压油源的高压油口相连通,所述截止阀4的出油口与变量控制阀2的第五工作口相连通,所述截止阀4的卸载控制油口与液压油源的低压油口相连通,所述安全阀5的进油口与柱塞马达1的高压油口相连通,所述安全阀5的卸油口与液压油源的低压油口相连通;所述截止阀4包括电磁换向阀41、梭阀42、二通插装阀43及接近开关44,所述电磁换向阀41为二位三通电磁换向阀,所述梭阀42的进油口与液压油源的高压油口相连通,所述梭阀42的出油口与变量控制阀2的A3口相连通,所述电磁换向阀41的进油口与梭阀42的出油口相连通,所述电磁换向阀41的工作口与二通插装阀43的弹簧腔相连通,所述电磁换向阀41的泄油口与液压油源的低压油口相连通,所述二通插装阀43的弹簧腔与液压油源的低压油口相连通,所述二通插装阀43的无簧腔与液压油源的高压油口相连通,所述二通插装阀43的无簧腔与柱塞马达1的进油口相连通,所述接近开关44的检测端与二通插装阀43的阀芯传动配合,所述接近开关44与外部电控系统信号连接。

本设计在使用过程中:

液压油源输出的高压油通过截止阀4后进入柱塞马达1的进油口中,驱动柱塞马达1工作,同时液压油源输出的高压油通过变量控制阀2及伺服阀3后进入柱塞马达1的第一工作口A及第二工作口B中,通过变量控制阀2及伺服阀3的比例位置,控制柱塞马达1的变量大小及变量方向,

进入电磁换向阀41的进油口及二通插装阀43的弹簧腔中,当电磁换向阀41得电时,电磁换向阀41的阀芯处于左位,电磁换向阀41得电后,伺服阀3电磁铁得电,处于比例左位工作状态,伺服阀3得电后,变量控制阀2得电,控制阀2电磁铁处于左位状态,此时电磁换向阀41的泄油口与及工作口连通,二通插装阀43的弹簧腔中的液压油通过电磁换向阀41的泄油口进入液压油源输出的低压油口中,使二通插装阀43开启,此时液压油源输出的高压油通过二通插装阀43的出油口进入柱塞马达1中,同时,液压油源输出的高压油通过变量控制阀2及伺服阀3进入变量油缸14左腔,使得柱塞马达1处于正向排量状态,通过控制伺服阀3的左位幅值,实现柱塞马达1正向排量的大小,实现绞车上升速度的控制。

实施例2:

实施例2与实施例1基本相同,其不同之处在于:

所述柱塞马达1包括马达油缸11、动力输出轴12、斜盘13及变量油缸14,所述马达油缸11的进油口与二通插装阀43的无簧腔相连通,所述马达油缸11的出油口与液压油源的低压油口相连通,所述马达油缸11的动力输出轴12与斜盘13的旋转中心固定连接,所述斜盘13与变量油缸14的活塞杆传动配合,所述变量油缸14的第一工作口A与变量控制阀2的第一工作口相连通,所述第二工作口B与变量控制阀2的第二工作口相连通。

实施例3:

实施例3与实施例2基本相同,其不同之处在于:

所述变量控制阀2为二位六通电磁换向阀,所述变量控制阀2与外部电控系统信号连接,所述变量控制阀2的第一工作口与变量油缸13的第一工作口A相连通,所述变量控制阀2的第二工作口与变量油缸13的第二工作口B相连通,所述变量控制阀2的第三工作口与伺服阀3的第一工作口相连通,所述变量控制阀2的第四工作口与伺服阀3的第二工作口相连通,所述变量控制阀2的第五工作口与截止阀4的出油口相连通,所述变量控制阀2的第六工作口与液压油源的低压油口相连通,所述伺服阀3为带有位移传感器的四位四通换向阀;所述安全阀5包括第一安全阀组51及第二安全阀组52,所述第一安全阀组51及第二安全阀组52的结构相同;所述第一安全阀组51包括电磁换向阀53、第一溢流阀54、第二溢流阀55及二通插装阀56,所述二通插装阀56的进油口与柱塞马达1的高压油口相连通,所述二通插装阀56的出油口与第二溢流阀55的进油口相连通,所述二通插装阀56的泄油口与液压油源的低压油口相连通,所述第二溢流阀55的出油口与液压油源的低压油口相连通,所述电磁换向阀53的进油口与二通插装阀56的出油口相连通,所述电磁换向阀53的出油口与液压油源的低压油口相连通,所述电磁换向阀53的工作口与第一溢流阀54的进油口相连通,所述第一溢流阀54的出油口与液压油源的低压油口相连通;所述液压马达还包括补油单向阀6,所述补油单向阀6的进油口与液压油源的低压油口相连通,所述补油单向阀6的出油口与柱塞马达1的高压油口相连通;所述柱塞马达1还包括摆角传感器15,所述摆角传感器15的检测端垂直于柱塞马达1的伸缩杆设置,所述摆角传感器15的触杆与变量油缸13的活塞杆传动配合,所述摆角传感器15与外部电控系统信号连接;所述柱塞马达1还包括转速传感器16,所述柱塞马达1的动力输出轴12与转速传感器16的检测端传动配合,所述转速传感器16与外部电控系统信号连接;所述柱塞马达1还包括两个测压油口,两个测压油口分别用于测量变量油缸14左、右腔工作压力。

以上所述仅为本设计的较佳实施方式,本设计的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

- 液压马达、液压马达装置以及搭载了液压马达装置的建设机械

- 液压马达、液压马达装置以及搭载了液压马达装置的建设机械