一种驱动缸、蓄能器及断路器操动机构

文献发布时间:2023-06-19 19:20:08

技术领域

本发明属于高压开关蓄能操动装置领域,特别是涉及一种驱动缸、蓄能器及断路器操动机构。

背景技术

蓄能器是液压操动机构的核心部件,具体工作时,蓄能器通过液压机构的驱动缸压缩气体或弹簧而储存能量,在操动机构接收到分闸、合闸及自动重合闸动作命令时,将储存的能量释放带动断路器本体实现分闸、合闸及自动重合闸操作。

目前用于液压操动机构的蓄能器主要有以下方面的问题:当蓄能压力达到设计压力值后,如果蓄能控制系统出现异常而无法及时切断蓄能回路时,液压系统压力会持续升高,导致液压系统零件损坏或高压油外漏对人员安全产生危害。

发明内容

本发明的目的在于提供一种驱动缸,以解决现有技术中蓄能器在超过设计最大压力值后无法停止继续加压而存在导致液压系统零件损坏和伤及工作人员的技术问题;本发明的目的还在于提供一种使用上述驱动缸的蓄能器以及断路器操动机构。

为实现上述目的,本发明所提供的驱动缸的技术方案是:

一种驱动缸,包括缸体和设置在缸体内的活塞,活塞上连接有活塞杆,活塞杆伸出缸体,活塞上设置有密封圈,活塞、密封圈与缸体围成无杆腔,缸体围成无杆腔的壁体上开设有进油口,进油口用于与高压油路连接,以通过向无杆腔内充注高压油来推动活塞动作,所述缸体上还开设有泄压通道,所述泄压通道的位置满足:在活塞运动至设计最大行程处时,所述泄压通道位于无杆腔之外并在密封圈的阻隔下不与无杆腔连通,在活塞运动至超过最大设计行程时,所述泄压通道与无杆腔连通以实现对无杆腔的泄压。

有益效果是:在缸体上设置泄压通道,并对泄压通道的位置进行特殊设计,在液压系统正常工作时,活塞能够运动到设定位置,使蓄能器达到设计的最大蓄能压力,此时,泄压通道不与无杆腔连通,保证蓄能器能够达到设计的最大蓄能压力,后续如果蓄能控制系统由于异常不能切断蓄能回路时,活塞会继续运动,此时,泄压通道会与无杆腔连通使无杆腔内的常高压油泄出,避免活塞继续移动导致液压系统零件损坏或高压油外漏造成人员伤害。

作为进一步地改进,所述缸体的内壁面上具有环槽结构,环槽结构的直径和轴向尺寸大于密封圈自由状态下的直径和轴向尺寸,使得活塞运动至超过设计的最大行程处时密封圈能够进入环槽结构内并张开,所述泄压通道开设在环槽结构的槽壁上或者开设在缸体的位于环槽结构背向无杆腔一侧的腔壁上。

有益效果是:设置环槽结构,这样在活塞运动至蓄能器超过设计最大压力后的位置,密封圈在环槽结构内张开使得密封结构被破坏,保证无杆腔内的常高压油能够以更快的速度进入泄压通道内,实现更加快速的泄压。

作为进一步地改进,所述泄压通道开设在环槽结构的周向侧壁上。

有益效果是:将泄压通道开设在环槽结构的轴向侧壁上,便于常高压油更加顺畅地流至泄压通道内。

作为进一步地改进,缸体的腔室包括大径段和小径段,活塞与小径段配合,大径段的端口由密封端盖封闭,密封端盖与大径段的壁面配合围成所述环槽结构,所述活塞杆与密封端盖滑动密封配合而伸出缸体。

有益效果是:在泄压缸体上设置大径段,并通过密封端盖与大径段配合围成环槽结构,使得环槽结构更加容易形成。

为实现上述目的,本发明所提供的蓄能器的技术方案是:

一种蓄能器,包括驱动缸,所述驱动缸包括缸体和设置在缸体内的活塞,活塞上连接有活塞杆,活塞杆伸出缸体与蓄能弹簧或蓄能储气装置传动连接,活塞上设置有密封圈,活塞、密封圈与缸体围成无杆腔,缸体围成无杆腔的壁体上开设有进油口,进油口与高压油路连接,以通过向无杆腔内充注高压油来推动活塞动作,所述缸体上还开设有泄压通道,所述泄压通道的位置满足:在活塞运动至使蓄能器达到设计最大压力处时,所述泄压通道位于无杆腔之外并在密封圈的阻隔下不与无杆腔连通,在活塞运动至使蓄能器超过设计最大压力时,所述泄压通道与无杆腔连通以实现对无杆腔的泄压。

有益效果是:在缸体上设置泄压通道,并对泄压通道的位置进行特殊设计,在液压系统正常工作时,活塞能够运动到设定位置,使蓄能器达到设计的最大蓄能压力,此时,泄压通道不与无杆腔连通,保证蓄能器能够达到设计的最大蓄能压力,后续如果蓄能控制系统由于异常不能切断蓄能回路时,活塞会继续运动,此时,泄压通道会与无杆腔连通使无杆腔内的常高压油泄出,避免活塞继续移动导致液压系统零件损坏或高压油外漏造成人员伤害。

作为进一步地改进,所述缸体的内壁面上具有环槽结构,环槽结构的直径和轴向尺寸大于密封圈自由状态下的直径和轴向尺寸,使得活塞运动至超过设计的最大行程处时密封圈能够进入环槽结构内并张开,所述泄压通道开设在环槽结构的槽壁上或者开设在缸体的位于环槽结构背向无杆腔一侧的腔壁上。

有益效果是:设置环槽结构,这样在活塞运动至蓄能器超过设计最大压力后的位置,密封圈在环槽结构内张开使得密封结构被破坏,保证无杆腔内的常高压油能够以更快的速度进入泄压通道内,实现更加快速的泄压。

作为进一步地改进,所述泄压通道开设在环槽结构的周向侧壁上。

有益效果是:将泄压通道开设在环槽结构的轴向侧壁上,便于常高压油更加顺畅地流至泄压通道内。

作为进一步地改进,缸体的腔室包括大径段和小径段,活塞与小径段配合,大径段的端口由密封端盖封闭,密封端盖与大径段的壁面配合围成所述环槽结构,所述活塞杆与密封端盖滑动密封配合而伸出缸体。

有益效果是:在泄压缸体上设置大径段,并通过密封端盖与大径段配合围成环槽结构,使得环槽结构更加容易形成。

最为进一步地改进,所述蓄能器还包括低压油箱,所述进油口通过高压油路与低压油箱连通,高压油路上设置有泵,以将低压油箱内的油液泵至无杆腔内,所述泄压通道通过泄压管路与低压油箱连通。

有益效果是:进油口和泄压通道共用一个低压油箱,实现对泄压流出的高压油的回收的同时,保证蓄能器具有尽可能简单的结构。

为实现上述目的,本发明所提供的断路器操动机构的技术方案是:

一种断路器操动机构,包括蓄能器,蓄能器包括驱动缸,所述驱动缸包括缸体和设置在缸体内的活塞,活塞上连接有活塞杆,活塞杆伸出缸体与蓄能弹簧或蓄能储气装置传动连接,活塞上设置有密封圈,活塞、密封圈与缸体围成无杆腔,缸体围成无杆腔的壁体上开设有进油口,进油口与高压油路连接,以通过向无杆腔内充注高压油来推动活塞动作,所述缸体上还开设有泄压通道,所述泄压通道的位置满足:在活塞运动至使蓄能器达到设计最大压力处时,所述泄压通道位于无杆腔之外并在密封圈的阻隔下不与无杆腔连通,在活塞运动至使蓄能器超过设计最大压力时,所述泄压通道与无杆腔连通以实现对无杆腔的泄压。

有益效果是:在缸体上设置泄压通道,并对泄压通道的位置进行特殊设计,在液压系统正常工作时,活塞能够运动到设定位置,使蓄能器达到设计的最大蓄能压力,此时,泄压通道不与无杆腔连通,保证蓄能器能够达到设计的最大蓄能压力,而后如果蓄能控制系统由于异常不能切断蓄能回路时,活塞会继续运动,此时,泄压通道会与无杆腔连通使无杆腔内的常高压油泄出,避免活塞继续移动导致液压系统零件损坏或高压油外漏造成人员伤害。

作为进一步地改进,所述缸体的内壁面上具有环槽结构,环槽结构的直径和轴向尺寸大于密封圈自由状态下的直径和轴向尺寸,使得活塞运动至超过设计的最大行程处时密封圈能够进入环槽结构内并张开,所述泄压通道开设在环槽结构的槽壁上或者开设在缸体的位于环槽结构背向无杆腔一侧的腔壁上。

有益效果是:设置环槽结构,这样在活塞运动至蓄能器超过设计最大压力后的位置,密封圈在环槽结构内张开使得密封结构被破坏,保证无杆腔内的常高压油能够以更快的速度进入泄压通道内,实现更加快速的泄压。

作为进一步地改进,所述泄压通道开设在环槽结构的周向侧壁上。

有益效果是:将泄压通道开设在环槽结构的轴向侧壁上,便于常高压油更加顺畅地流至泄压通道内。

作为进一步地改进,缸体的腔室包括大径段和小径段,活塞与小径段配合,大径段的端口由密封端盖封闭,密封端盖与大径段的壁面配合围成所述环槽结构,所述活塞杆与密封端盖滑动密封配合而伸出缸体。

有益效果是:在泄压缸体上设置大径段,并通过密封端盖与大径段配合围成环槽结构,使得环槽结构更加容易形成。

最为进一步地改进,所述蓄能器还包括低压油箱,所述进油口通过高压油路与低压油箱连通,高压油路上设置有泵,以将低压油箱内的油液泵至无杆腔内,所述泄压通道通过泄压管路与低压油箱连通。

有益效果是:进油口和泄压通道共用一个低压油箱,实现对泄压流出的高压油的回收的同时,保证蓄能器具有尽可能简单的结构。

附图说明

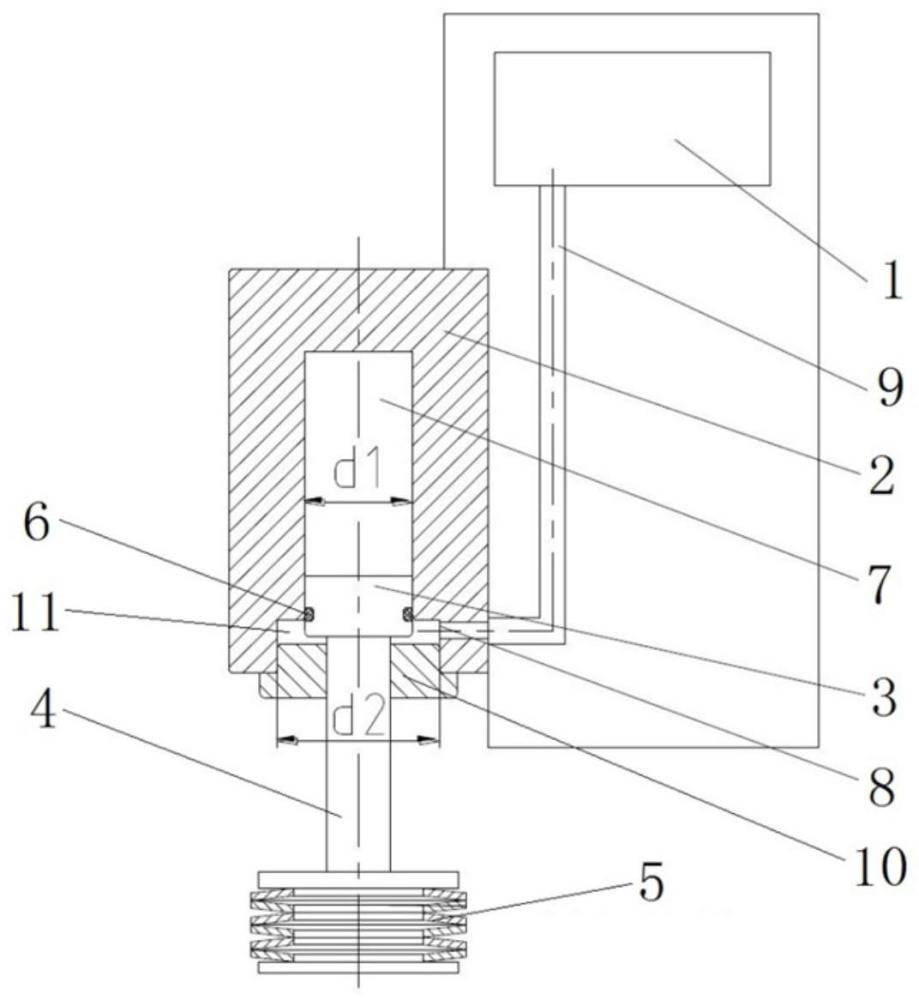

图1为本发明中断路器操动机构实施例1中蓄能器的局部结构示意图。

附图标记说明:

1、低压油箱;2、缸体;3、活塞;4、活塞杆;5、蓄能弹簧;6、密封圈;7、无杆腔;8、泄压通道;9、泄压管路;10、密封端盖;11、环槽结构。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明了,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,可能出现的术语如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何实际的关系或者顺序。而且,术语如“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”等限定的要素,并不排除在包括所述要素的过程、方法。

在本发明的描述中,除非另有明确的规定和限定,可能出现的术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以是通过中间媒介间接相连,或者可以是两个元件内部的连通。对于本领域技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,可能出现的术语“设有”应做广义理解,例如,“设有”的对象可以是本体的一部分,也可以是与本体分体布置并连接在本体上,该连接可以是可拆连接,也可以是不可拆连接。对于本领域技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

以下结合实施例对本发明作进一步的详细描述。

本发明所提供的断路器操动机构的具体实施例1,本实施例中,以蓄能元件为蓄能弹簧为例,对本发明中断路器操动机构进行介绍。

断路器操动机构包括蓄能器,如图1所示,蓄能器包括驱动缸和低压油箱1。驱动缸包括缸体2和设置在缸体2内的活塞3,活塞3一端连接活塞杆4,活塞杆4另一端伸出缸体2并与蓄能弹簧5连接,活塞3上设置有密封圈6,缸体2、活塞3和密封圈6围成无杆腔7。缸体2的围成无杆腔7的部分上开设有进油口(图中未示出),进油口通过高压管路与低压油箱1连通,高压管路上设置有泵。工作时,泵将低压油箱1内的油液向无杆腔7内泵入以驱动活塞3运动,进而推动活塞杆4挤压蓄能弹簧5实现蓄能。

为了防止蓄能控制系统异常无法及时切断蓄能回路,在缸体2上开设有泄压通道8,如图1所示,泄压通道8远离无杆腔的通道口通过泄压管路9与低压油箱1连通,在活塞3运动至蓄能器超过设计最大压力的位置时,泄压通道8与无杆腔7连通将无杆腔7内的高压油泄至低压油箱1内,实现泄压,防止导致液压系统零件因持续加压而损坏或者高压油外漏对工作人员造成人身伤害的问题出现。

具体的,缸体2的内腔包括大径段和小径段,小径段的直径为d1,大径段的直径为d2,活塞3与小径段配合,大径段的端口处密封设置有密封端盖10,密封端盖10与大径段的壁面配合围成环槽结构11。活塞杆4与密封端盖10滑动密封配合而从密封端盖中密封伸出。工作时,液压系统向无杆腔7内注入高压油,高压油推动活塞3向蓄能弹簧5所在位置运动,压缩蓄能弹簧5进行蓄能,在蓄能弹簧5达到设计的最大蓄能能量的时候,无杆腔7内的压力达到设计最大压力,此时,活塞3达到设计最大行程,当活塞3的运动行程大于设计最大行程时,密封圈6进入环槽结构11内,环槽结构11的径向尺寸大于密封圈6自由状态下的径向尺寸,环槽结构11的轴向尺寸大于密封圈6的轴向尺寸,这样在密封圈6进入环槽结构11内后,密封圈6不再被缸体2约束而能够张开,使得密封结构被破坏,泄压通道8开设在环槽结构11的周向侧壁上,此时无杆腔7内的高压油能够经环槽结构11、泄压通道8、泄压管路9泄至低压油箱1内,防止无杆腔7内的压力继续增大,避免液压系统零件因持续加压而损坏或者高压油外漏对工作人员造成人身伤害的问题出现。

本发明所提供的断路器操动机构的具体实施例2,其与实施例1的区别主要在于:实施例1中,泄压通道开设在滑槽结构的壁上,通过对密封圈密封结构的破坏实现泄压通道与无杆腔的连通。在本实施例中,缸体不再设置大径段,泄压通道直接开设在与活塞配合的腔体的腔壁上,在活塞到达设计最大行程位置处时,泄压通道和无杆腔位于密封圈的两侧,在活塞的行程大于设计最大行程时,密封圈滑过泄压通道的进口,泄压通道与无杆腔连通实现泄压。

本发明所提供的断路器操动机构的具体实施例3,其与实施例1的区别主要在于:实施例1中,环槽结构由密封端盖与大径段的壁面围成。在本实施例中,在缸体的与活塞配合的腔室的壁面上镗出环槽结构,泄压通道可以开设在环槽结构的侧壁上,可以开设在缸体的位于环槽结构背向无杆腔一侧的腔壁上。

本发明所提供的断路器操动机构的具体实施例4,其与实施例1的区别主要在于:实施例1中,泄压通道开设在环槽结构的轴向侧壁上。在本实施例中,泄压结构开设在环槽结构的非周向侧壁的其他侧壁上。当然,在其他实施例中,泄压通道还可以开设在密封端盖上。

本发明所提供的断路器操动机构的具体实施例5,其与实施例1的区别主要在于:实施例1中,进油口和泄压通道均连至同一低压油箱。在本实施例中,针对进油口和泄压通道分别设置独立的低压油箱。

本发明所提供的断路器操动机构的具体实施例6,其与实施例1的区别主要在于:实施例1中,储能元件为储能弹簧。在本实施例中,储能元件为储气装置,储能时将气体压缩为高压气体。

本发明所提供的蓄能器的具体实施例:蓄能器的结构与上述断路器操动机构各实施例中蓄能器的结构相同,在此不再予以赘述。

本发明所提供的驱动缸的具体实施例:驱动缸的结构与上述断路器操动机构各实施例中驱动缸的结构相同,在此不再予以赘述。

最后需要说明的是,以上所述仅为本发明的优选实施例,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细地说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行不需付出创造性劳动地修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种采用直线感应电机驱动高压断路器动触头的操动机构

- 采用直线感应电机驱动高压断路器动触头的操动机构