一种新型多执行器泵控变压差调速系统

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及电液控制和二通调速阀技术领域,具体涉及一种新型多执行器泵控变压差调速系统。

背景技术

相较于机械传动,液压传动因其功率密度大、不需要特殊的机械机构便能输出直线运动而广泛应用于各大工业领域,但是液压传动的最大缺点是效率低下。以液压挖掘机为例,目前液压挖掘机使用的液压系统仍多为阀控液压系统,其中,液压挖掘机的能量利用率大约为20%,液压系统的效率大约为30%;因此,液压系统的节能技术研究显得至关重要,尤其是当前关于环境保护的要求有所提高,液压传动的节能研究变得迫在眉睫。

液压系统的能量损耗分为压力损失导致的节流损耗以及流量损失导致的溢流损耗,其中,节流损耗按照导致压力损失的节流口位置的分为进口节流损耗、出口节流损耗、旁路节流损耗以及联动节流损耗;相较于阀控节流调速系统,泵控系统惯性较大、调速受液阻液容以及液感影响大,操作性较差;而现市面上的阀控节流调速技术的主要缺点在于定差减压阀的压力调节过程存在压力损失造成大量的节流损耗,以及定差减压阀的压力补偿只能完成降压导致定差减压阀的进油口压力必须高于负载端的最高压力,此外,在操控性方面节流口前后压差调节受定差减压阀性能影响难以始终保持始终为保证操控性所需要的最小工作压差。

在单泵多执行器系统中,经常存在单泵同时给多执行器供油的情况,液压泵压力由负载压力最大的执行器决定,对于其它负载压力较小的执行器将会产生额外的节流损耗;此外,在有些场合,工程机械中机械臂自身的重量超过了负载的重量,在机械臂下放时会释放出大量的能量,负值负载的存在使系统易产生超速情况,目前最常用的方法是在回油侧安装单向节流阀,把负值负载所提供的机械能转化为节流损耗,消耗在节流阀口上,不仅浪费了能量,还会导致系统发热和元件寿命的降低。

简单来说,现市面上的多执行器泵控变压差调速方案存在定差减压阀进行压力补偿时产生的节流损耗,多联负载相互影响容易造成的额外节流损耗,溢流阀流量分配会造成的溢流损耗的问题。

有鉴于此,提出本申请。

发明内容

有鉴于此,本发明的目的在于提供一种新型多执行器泵控变压差调速系统,能够有效解决现有技术中的多执行器泵控变压差调速方案存在定差减压阀进行压力补偿时产生的节流损耗,多联负载相互影响容易造成的额外节流损耗,溢流阀流量分配会造成的溢流损耗的问题。

本发明公开了一种新型多执行器泵控变压差调速系统,包括:控制器组件、压力传感器组件、第一泵控变压差调速阀组件、第二泵控变压差调速阀组件、第一执行器、第二执行器、液压泵、以及溢流阀;

其中,所述控制器组件的输入端与所述压力传感器组件的输出端电气连接,所述控制器组件的输出端与所述压力传感器组件的控制端、所述第一泵控变压差调速阀组件的控制端、所述第二泵控变压差调速阀组件的控制端、所述第一执行器的控制端、所述第二执行器的控制端、所述液压泵的控制端、所述溢流阀的控制端电气连接,所述液压泵的出油口与所述溢流阀的进油口连接,所述溢流阀的出油口用于与油箱连接,所述液压泵的出油口与所述第一泵控变压差调速阀组件的进油口、所述第二泵控变压差调速阀组件的进油口连接,所述第一泵控变压差调速阀组件与所述第一执行器连接,所述第二泵控变压差调速阀组件与所述第二执行器连接;

其中,所述压力传感器组件配置为获取所述第一泵控变压差调速阀组件和所述第二泵控变压差调速阀组件的油口压力;

其中,所述控制器组件被配置为通过执行其内部存储的计算机程序以实现如下步骤:

分别获取所述第一执行器和所述第二执行器当前的运动工况和负载大小,同时,根据所述压力传感器组件获取到的所述第一泵控变压差调速阀组件和所述第二泵控变压差调速阀组件的油口压力,确定所述第一泵控变压差调速阀组件和所述第二泵控变压差调速阀组件的液压泵马达和电动发电机的工况;

在确定所述第一泵控变压差调速阀组件和所述第二泵控变压差调速阀组件的液压泵马达和电动发电机的工况后,根据所述压力传感器组件获取到的油口压力,分别调节所述第一泵控变压差调速阀和所述第二泵控变压差调速阀的电动发电机的转矩和液压泵马达的进出油口压差,以使所述第一泵控变压差调速阀和所述第二泵控变压差调速阀的比例换向阀的进出油口实际压差维持在预设目标压差。

优选地,分别获取所述第一执行器和所述第二执行器当前的运动工况和负载大小,同时,根据所述压力传感器组件获取到的所述第一泵控变压差调速阀组件和所述第二泵控变压差调速阀组件的油口压力,确定所述第一泵控变压差调速阀组件和所述第二泵控变压差调速阀组件的液压泵马达和电动发电机的工况,具体为:

在检测到执行器处于伸出工况时,通过所述压力传感器组件获取泵控变压差调速阀组件的液压泵马达的进油口压力和比例换向阀的第一出油口压力;

当判断到所述液压泵马达的进油口压力小于所述第一出油口压力与第一预设比例换向阀进出油口目标压差之和时,控制泵控变压差调速阀组件的电动发电机工作于电动机工况,液压泵马达工作于液压泵工况;

当判断到所述液压泵马达的进油口压力大于所述第一出油口压力与第一预设比例换向阀进出油口目标压差之和时,控制泵控变压差调速阀组件的电动发电机工作于发电机工况,液压泵马达工作于液压马达工况;

在检测到执行器处于缩回工况时,通过所述压力传感器组件获取泵控变压差调速阀组件的电动发电机的进口压力和比例换向阀的第二出油口压力;

当判断到所述电动发电机的进口压力小于所述第二出油口压力与第二预设比例换向阀进出油口目标压差之和时,控制泵控变压差调速阀组件的电动发电机工作于电动机工况,液压泵马达工作于液压泵工况;

当判断到所述电动发电机的进口压力大于所述第二出油口压力与第二预设比例换向阀进出油口目标压差之和时,控制泵控变压差调速阀组件的电动发电机工作于发电机工况,液压泵马达工作于液压马达工况。

优选地,根据所述压力传感器组件获取到的油口压力,分别调节所述第一泵控变压差调速阀和所述第二泵控变压差调速阀的电动发电机的转矩和液压泵马达的进出油口压差,以使所述第一泵控变压差调速阀和所述第二泵控变压差调速阀的比例换向阀的进出油口实际压差维持在预设目标压差,具体为:

当判断到泵控变压差调速阀组件的电动发电机工作于发电机工况,液压泵马达工作于液压马达工况时,通过所述压力传感器组件获取泵控变压差调速阀的比例换向阀的进出油口实际压差;

当判断到所述进出油口实际压差大于所述第一预设比例换向阀进出油口目标压差时,调大泵控变压差调速阀组件的电动发电机的转矩,增大液压泵马达的进出油口压差,以减小所述进出油口实际压差;

当判断到所述进出油口实际压差小于所述第一预设比例换向阀进出油口目标压差时,调小泵控变压差调速阀组件的电动发电机的转矩,减小液压泵马达的进出油口压差,以增大所述进出油口实际压差。

优选地,根据所述压力传感器组件获取到的油口压力,分别调节所述第一泵控变压差调速阀和所述第二泵控变压差调速阀的电动发电机的转矩和液压泵马达的进出油口压差,以使所述第一泵控变压差调速阀和所述第二泵控变压差调速阀的比例换向阀的进出油口实际压差维持在预设目标压差,还包括:

当判断到泵控变压差调速阀组件的电动发电机工作于电动机工况,液压泵马达工作于液压泵工况时,通过所述压力传感器组件获取泵控变压差调速阀的比例换向阀的进出油口实际压差;

当判断到所述进出油口实际压差大于所述第一预设比例换向阀进出油口目标压差时,减小泵控变压差调速阀组件的电动发电机的转矩,减小液压泵马达的进出油口压差,以减小所述进出油口实际压差;

当判断到所述进出油口实际压差小于所述第一预设比例换向阀进出油口目标压差时,增大泵控变压差调速阀组件的电动发电机的转矩,增大液压泵马达的进出油口压差,以增大所述进出油口实际压差。

优选地,所述控制器组件包括控制器、以及蓄电池,其中,所述控制器的输入端与所述压力传感器组件的输出端电气连接,所述控制器的输出端与所述压力传感器组件的控制端、所述第一泵控变压差调速阀组件的控制端、所述第二泵控变压差调速阀组件的控制端、所述第一执行器的控制端、所述第二执行器的控制端、所述液压泵的控制端、所述溢流阀的控制端电气连接,所述蓄电池的输出端与所述第一泵控变压差调速阀组件的电源端、所述第二泵控变压差调速阀组件的电源端电气连接。

优选地,所述第一泵控变压差调速阀组件包括第一液压泵马达、第一电动发电机、第一电机控制器、第一比例换向阀;

其中,所述第一电动发电机和所述第一液压泵马达同轴连接,所述液压泵的出油口与所述第一液压泵马达的油口连接,所述第一液压泵马达的出油口与所述第一比例换向阀的进油口连接,所述第一执行器的进油口与所述第一比例换向阀的第一出油口连接,所述第一执行器的出油口与所述第一比例换向阀的第二出油口连接,所述第一比例换向阀的回油口用于与油箱连接,所述蓄电池与所述第一电机控制器电流端连接,所述第一电机控制器的转矩端与所述第一电动发电机连接。

优选地,所述第二泵控变压差调速阀组件包括第二液压泵马达、第二电动发电机、第二电机控制器、第二比例换向阀;

其中,所述第二电动发电机和所述第二液压泵马达同轴连接,所述液压泵的出油口与所述第二液压泵马达的油口连接,所述第二液压泵马达的出油口与所述第二比例换向阀的进油口连接,所述第二执行器的进油口与所述第二比例换向阀的第二出油口连接,所述第二执行器的出油口与所述第二比例换向阀的第二出油口连接,所述第二比例换向阀的回油口用于与油箱连接,所述蓄电池与所述第二电机控制器电流端连接,所述第二电机控制器的转矩端与所述第二电动发电机连接。

优选地,所述压力传感器组件包括第二压力传感器、第三压力传感器、以及第四压力传感器;

其中,所述第二压力传感器的输出端、所述第三压力传感器的输出端、所述第四压力传感器的输出端与所述控制器组件的输入端电气连接,所述第二压力传感器的输入端与所述第一比例换向阀的进油口连接,所述第三压力传感器与所述第一比例换向阀的第一出油口连接,所述第四压力传感器与所述第一比例换向阀的第二出油口连接。

优选地,所述压力传感器组件还包括第五压力传感器、第六压力传感器、以及第七压力传感器;

其中,所述第五压力传感器的输出端、所述第六压力传感器的输出端、所述第七压力传感器的输出端与所述控制器组件的输入端电气连接,所述第五压力传感器的输入端与所述第二比例换向阀的进油口连接,所述第六压力传感器与所述第二比例换向阀的第一出油口连接,所述第七压力传感器与所述第二比例换向阀的第二出油口连接。

优选地,所述压力传感器组件还包括第一压力传感器,其中,所述第一压力传感器与所述第一液压泵马达的进油口、所述第二液压泵马达的进油口连接。

综上所述,本实施例提供的一种新型多执行器泵控变压差调速系统,通过调节电动发电机的工况以及输出转矩控制比例换向阀的进油口与出油口压差仅为保证工作特性所需的较小压差,实现比例换向阀节流口前后压差主动控制,执行器的流量控制方式为节流控制,但调速阀中的节流口前后压差由节流控制变为容积控制;其中,作用在负载较小执行器时多余压差损耗能量通过能量回收单元进行回收,作用负载较大执行器时通过能量输入单元提高压差,能够有效降低溢流阀阈值减少溢流损耗。从而解决现有技术中的多执行器泵控变压差调速方案存在定差减压阀进行压力补偿时产生的节流损耗,多联负载相互影响容易造成的额外节流损耗,溢流阀流量分配会造成的溢流损耗的问题。

附图说明

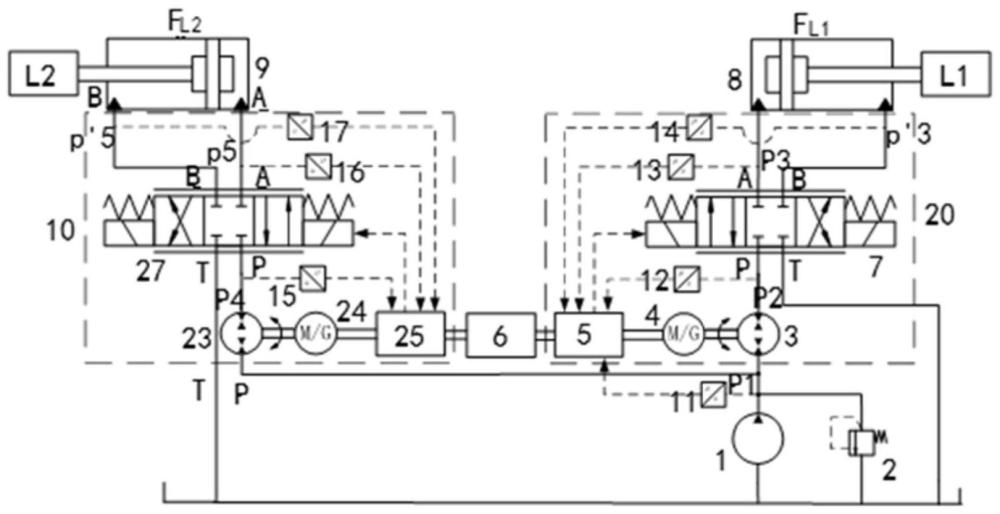

图1是本发明实施例提供的一种新型多执行器泵控变压差调速系统的结构示意图。

图2是本发明实施例提供的一种新型多执行器泵控变压差调速系统的流程示意图。

具体实施方式

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

以下结合附图对本发明的具体实施例做详细说明。

本发明公开了一种新型多执行器泵控变压差调速系统,至少在一定程度上解决了现有技术的不足。

请参阅图1至图2,本发明的第一实施例提供了一种新型多执行器泵控变压差调速系统,包括:控制器组件、压力传感器组件、第一泵控变压差调速阀组件10、第二泵控变压差调速阀组件20、第一执行器8、第二执行器9、液压泵1、以及溢流阀2;

其中,所述控制器组件的输入端与所述压力传感器组件的输出端电气连接,所述控制器组件的输出端与所述压力传感器组件的控制端、所述第一泵控变压差调速阀组件10的控制端、所述第二泵控变压差调速阀组件20的控制端、所述第一执行器8的控制端、所述第二执行器9的控制端、所述液压泵1的控制端、所述溢流阀2的控制端电气连接,所述液压泵1的出油口与所述溢流阀2的进油口连接,所述溢流阀2的出油口用于与油箱连接,所述液压泵2的出油口与所述第一泵控变压差调速阀组件10的进油口、所述第二泵控变压差调速阀组件20的进油口连接,所述第一泵控变压差调速阀组件10与所述第一执行器8连接,所述第二泵控变压差调速阀组件20与所述第二执行器9连接;

其中,所述压力传感器组件配置为获取所述第一泵控变压差调速阀组件10和所述第二泵控变压差调速阀组件20的油口压力;

其中,所述控制器组件被配置为通过执行其内部存储的计算机程序以实现如下步骤:

S101,分别获取所述第一执行器8和所述第二执行器9当前的运动工况和负载大小,同时,根据所述压力传感器组件获取到的所述第一泵控变压差调速阀组件10和所述第二泵控变压差调速阀组件20的油口压力,确定所述第一泵控变压差调速阀组件10和所述第二泵控变压差调速阀组件20的液压泵马达和电动发电机的工况;

具体地,步骤S101包括:在检测到执行器处于伸出工况时,通过所述压力传感器组件获取泵控变压差调速阀组件的液压泵马达的进油口压力和比例换向阀的第一出油口压力;

当判断到所述液压泵马达的进油口压力小于所述第一出油口压力与第一预设比例换向阀进出油口目标压差之和时,控制泵控变压差调速阀组件的电动发电机工作于电动机工况,液压泵马达工作于液压泵工况;

当判断到所述液压泵马达的进油口压力大于所述第一出油口压力与第一预设比例换向阀进出油口目标压差之和时,控制泵控变压差调速阀组件的电动发电机工作于发电机工况,液压泵马达工作于液压马达工况;

在检测到执行器处于缩回工况时,通过所述压力传感器组件获取泵控变压差调速阀组件的电动发电机的进口压力和比例换向阀的第二出油口压力;

当判断到所述电动发电机的进口压力小于所述第二出油口压力与第二预设比例换向阀进出油口目标压差之和时,控制泵控变压差调速阀组件的电动发电机工作于电动机工况,液压泵马达工作于液压泵工况;

当判断到所述电动发电机的进口压力大于所述第二出油口压力与第二预设比例换向阀进出油口目标压差之和时,控制泵控变压差调速阀组件的电动发电机工作于发电机工况,液压泵马达工作于液压马达工况。

具体地,在本实施例中,设比例换向阀进油口P与出口A的目标压差为Δp

S102,在确定所述第一泵控变压差调速阀组件10和所述第二泵控变压差调速阀组件20的液压泵马达和电动发电机的工况后,根据所述压力传感器组件获取到的油口压力,分别调节所述第一泵控变压差调速阀和所述第二泵控变压差调速阀的电动发电机的转矩和液压泵马达的进出油口压差,以使所述第一泵控变压差调速阀和所述第二泵控变压差调速阀的比例换向阀的进出油口实际压差维持在预设目标压差。

具体地,步骤S102包括:当判断到泵控变压差调速阀组件的电动发电机工作于发电机工况,液压泵马达工作于液压马达工况时,通过所述压力传感器组件获取泵控变压差调速阀的比例换向阀的进出油口实际压差;

当判断到所述进出油口实际压差大于所述第一预设比例换向阀进出油口目标压差时,调大泵控变压差调速阀组件的电动发电机的转矩,增大液压泵马达的进出油口压差,以减小所述进出油口实际压差;

当判断到所述进出油口实际压差小于所述第一预设比例换向阀进出油口目标压差时,调小泵控变压差调速阀组件的电动发电机的转矩,减小液压泵马达的进出油口压差,以增大所述进出油口实际压差。

当判断到泵控变压差调速阀组件的电动发电机工作于电动机工况,液压泵马达工作于液压泵工况时,通过所述压力传感器组件获取泵控变压差调速阀的比例换向阀的进出油口实际压差;

当判断到所述进出油口实际压差大于所述第一预设比例换向阀进出油口目标压差时,减小泵控变压差调速阀组件的电动发电机的转矩,减小液压泵马达的进出油口压差,以减小所述进出油口实际压差;

当判断到所述进出油口实际压差小于所述第一预设比例换向阀进出油口目标压差时,增大泵控变压差调速阀组件的电动发电机的转矩,增大液压泵马达的进出油口压差,以增大所述进出油口实际压差。

具体地,在本实施例中,当电动发电机工作于发电机工况,液压泵马达工作于液压马达工况时,通过所述压力传感器组件得到比例换向阀进油口P与出油口A的实际压差Δp

在本实施例中,当电动发电机工作于电动机工况,液压泵马达工作于液压泵工况时,通过所述压力传感器组件得到比例换向阀进油口P与出油口A的实际压差Δp

在本实施例中,所述新型多执行器泵控变压差调速系统应用于单泵多执行器系统时,溢流阀的阈值为p

简单来说,所述新型多执行器泵控变压差调速系统能实现二通调速阀中节流阀口两端变压差主动控制,同时将换向阀与节流阀结合减少换向阀造成的节流损耗。在降低压力补偿器进口压力减少溢流损耗以及多联执行器造成的额外节流损耗的同时将损耗在节流阀口的液压能转化为电能储存利用,消除了各个执行器间能量损耗的相互影响,有效解决节流损耗和溢流损耗导致的液压系统效率低下,提高了液压系统效率。

请参阅图1,在本发明一个可能的实施例中,所述控制器组件包括控制器、以及蓄电池6,其中,所述控制器的输入端与所述压力传感器组件的输出端电气连接,所述控制器的输出端与所述压力传感器组件的控制端、所述第一泵控变压差调速阀组件10的控制端、所述第二泵控变压差调速阀组件20的控制端、所述第一执行器8的控制端、所述第二执行器9的控制端、所述液压泵1的控制端、所述溢流阀2的控制端电气连接,所述蓄电池6的输出端与所述第一泵控变压差调速阀组件10的电源端、所述第二泵控变压差调速阀组件20的电源端电气连接。

在本发明一个可能的实施例中,所述第一泵控变压差调速阀组件10包括第一液压泵马达3、第一电动发电机4、第一电机控制器5、第一比例换向阀7;

其中,所述第一电动发电机4和所述第一液压泵马达3同轴连接,所述液压泵1的出油口与所述第一液压泵马达3的油口连接,所述第一液压泵马达3的出油口与所述第一比例换向阀7的进油口连接,所述第一执行器8的进油口与所述第一比例换向阀7的第一出油口连接,所述第一执行器8的出油口与所述第一比例换向阀7的第二出油口连接,所述第一比例换向阀7的回油口用于与油箱连接,所述蓄电池6与所述第一电机控制器5电流端连接,所述第一电机控制器5的转矩端与所述第一电动发电机4连接。

在本发明一个可能的实施例中,所述第二泵控变压差调速阀组件20包括第二液压泵马达23、第二电动发电机24、第二电机控制器25、第二比例换向阀27;

其中,所述第二电动发电机24和所述第二液压泵马达23同轴连接,所述液压泵1的出油口与所述第二液压泵马达23的油口连接,所述第二液压泵马达23的出油口与所述第二比例换向阀27的进油口连接,所述第二执行器9的进油口与所述第二比例换向阀27的第二出油口连接,所述第二执行器9的出油口与所述第二比例换向阀27的第二出油口连接,所述第二比例换向阀27的回油口用于与油箱连接,所述蓄电池6与所述第二电机控制器25电流端连接,所述第二电机控制器25的转矩端与所述第二电动发电机23连接。

在本发明一个可能的实施例中,所述压力传感器组件包括第二压力传感器12、第三压力传感器13、以及第四压力传感器14;

其中,所述第二压力传感器12的输出端、所述第三压力传感器13的输出端、所述第四压力传感器14的输出端与所述控制器组件的输入端电气连接,所述第二压力传感器12的输入端与所述第一比例换向阀7的进油口连接,所述第三压力传感器13与所述第一比例换向阀7的第一出油口连接,所述第四压力传感器14与所述第一比例换向阀7的第二出油口连接。

在本发明一个可能的实施例中,所述压力传感器组件还包括第五压力传感器15、第六压力传感器16、以及第七压力传感器17;

其中,所述第五压力传感器15的输出端、所述第六压力传感器16的输出端、所述第七压力传感器17的输出端与所述控制器组件的输入端电气连接,所述第五压力传感器15的输入端与所述第二比例换向阀27的进油口连接,所述第六压力传感器16与所述第二比例换向阀27的第一出油口连接,所述第七压力传感器17与所述第二比例换向阀27的第二出油口连接。

在本发明一个可能的实施例中,所述压力传感器组件还包括第一压力传感器11,其中,所述第一压力传感器11与所述第一液压泵马达3的进油口、所述第二液压泵马达23的进油口连接。

具体地,在本实施例中,所述新型多执行器泵控变压差调速系统通过将液压泵马达、电动发电机构成的调速阀压力补偿器,不仅可实现传统定差减压阀的稳定压差功能,而且能够进行变压差主动控制,压力补偿器在液压马达-发电机工况将多余的压差能量损耗回收利用;在液压泵-电动机工况能主动提高比例换向阀进油口P压力,有效减低溢流阀阈值,减低溢流损耗。而在传统单泵多执行器液压系统中,液压泵出口压力p

在本实施例中,假设所述新型多执行器泵控变压差调速系统系统工作在执行器进油口压力大小0-25MPa的负载下,则所述溢流阀2的溢流压力取值设定约为12MPa,即p

负载为F

综上,所述新型多执行器泵控变压差调速系统增加了液压泵/马达-电动/发电机能量输入/回收单元作为调速阀中比例换向阀口的压力补偿器,在多联负载液压系统中节能效果更优;在多联负载系统中,所述溢流阀2的阈值取多个执行器压力均值,较大负载回路中电动/发电机-液压泵/马达以电动机-液压泵的组合形式向回路输入功率补偿溢流压力与负载压力间差值;负载较小回路中电动/发电机-液压泵/马达以发电机-液压马达回收节流损耗的能量以补偿溢流压力与负载压力间差值。如此有效消除定差减压阀进行压力补偿产生节流损耗以及多联负载相互影响造成的额外节流损耗以及减小溢流阀流量分配造成的溢流损耗。

此外,所述新型多执行器泵控变压差调速系统最大的优势在于压差的主动控制使得压力补偿器前的压力不再由最大负载上限决定,因此消除了各联负载回路间的影响,在有效消除多联负载所造成的额外节流损耗的同时降低溢流损耗。不仅能够起到定差减压阀中稳定压差的作用,而且能够实现节流口节流损耗回收与转化以及溢流阀溢流损耗的减少,解决了传统消耗在定差减压阀阀口的节流损耗问题以及缓解节流调速回路溢流阀口溢流损耗问题,提高液压系统效率。

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。

- 变排量串联泵控电动静液执行器

- 变排量串联泵控电动静液执行器