倒置式错位放置同步油缸

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及油缸技术领域,尤其是指一种倒置式错位放置同步油缸。

背景技术

倒置的基本意思是颠倒位置、次序或关系的意思,指的是某一物体变成与原来的位置和方向相反的状态,错位一般指离开原来的或应有的位置,通过将同步油缸交错摆放,使同步油缸可通过多个位置对物体进行升降,油缸是工程机械最主要部件,油缸是将液压能转变为机械能的、做直线往复运动或摆动运动的液压执行元件。它结构简单、工作可靠。用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用,通过将同步油缸的位置颠倒,使同步油缸朝向不同的方位进行运作,达到多个方位进行传动的作用。

现有的可参考公告号为CN217682570U的中国专利,其公开了了一种三级同步伸缩液压油缸,包括缸筒、缸底、一级活塞缸筒、二级活塞缸筒及中心活塞杆、一级导向套、二级导向套及中心导向套,一级活塞缸筒、二级活塞缸筒及中心活塞杆的后端均设有活塞,各活塞外圆均设有双密封圈;缸底内设有伸腔油口和缩腔油口,各级活塞缸筒的后端内均固联各自的缸底,油缸中心内设三根套装的通油管,在各活塞前方均设有连通其内腔与外圆的过油孔,中心通油管与缩腔油口相连;各级活塞缸筒的缸底内均设有伸腔油路和单向阀;伸缩油口均设置在缸底上,可避免连接油管的来回移动、简化管路的安装,并实现各级活塞杆的同步伸缩,给使用带来方便。

该专利虽然具备同步进行运作的效果,但其传动的方向一致,当需要进行安装多个油缸时,需要进行错位摆放,由于该三级同步传动的方向一致,可能会导致换向时需要将油缸进行整体拆卸,而后再进行拼装,使油缸达到多个方位进行传动的效果,增加了工序和降低了工作效率,为此,本发明人提出了一种倒置式错位放置同步油缸,以解决上述提出的技术问题。

发明内容

发明为克服上述情况不足,旨在提供一种能解决上述问题的技术方案。

一种倒置式错位放置同步油缸,包括推动油缸、倒置油缸和连接组件,所述连接组件包括油缸固定板、升降支撑板、承重板、限位板和基座,推动油缸通过固定盘安装于油缸固定板的表面,推动油缸的一端为油缸推动杆,油缸推动杆的一端与升降支撑板的表面贴合,油缸固定板的表面设有若干条升降杆,升降杆矩形分布于油缸固定板的表面,升降杆的一端与升降支撑板的表面贴合,升降支撑板与承重板之间设有液压推动组件,推动油缸的推动方向与倒置油缸的推动方向相反;

倒置油缸安装于限位板的中部,且贯穿限位板两端的表面,倒置油缸的一端设有油缸垫板,油缸垫板位于限位板与承重板之间,倒置油缸远离油缸垫板的一端为推杆,推杆的一端贯穿基座的表面,推杆的表面安装有用于进行反向推动的推动板,推动板的表面连接有若干用于进行缓冲的垫块,本发明采用推动油缸和倒置油缸同时产生驱动力进行推动,从而减少传统油缸逐步升降的工序,当推动油缸产生驱动力时使油缸推动杆带动升降支撑板进行移动,当倒置油缸产生推动力时,通过推杆带动推动板和垫块进行移动,从而达到两端同时移动的效果,推动油缸与倒置油缸可连接外部液压系统控制器,液压系统控制器为双向平衡控制器,双向平衡控制器型号为YM-06多缸同步控制器,采用外部液压系统控制器使推动油缸与倒置油缸同时进行推动,达到双向升降的作用,当进行降落时,可通过单独使推动油缸或倒置油缸进行升降,避免下降速度过快而导致异常抖动。

进一步的,所述液压推动组件包括液压油缸和液压推动杆,液压推动杆的一端与液压油缸抵接,液压油缸安装于承重板的内部,液压推动杆的一端与升降支撑板的表面贴合,液压油缸为矩形分布设置,当液压油缸产生液压推动力使液压推动杆进行移动时,通过液压推动杆带动承重板进行移动。

进一步的,所述液压推动杆与升降杆为同轴设置,承重板与限位板之间安装有若干用于增加支撑力的支撑柱,支撑柱与液压推动杆为同轴设置,支撑柱为矩形设置,通过支撑柱增加重板与限位板之间的受力点,从而起到增加支撑力的作用。

进一步的,所述倒置油缸通过连接底盘与限位板进行抵接,限位板与基座之间设有若干用于辅助推杆进行支撑的连接杆,连接杆与升降杆为同轴设置,连接杆通过固定螺栓与基座进行抵接。

进一步的,所述基座的表面安装有顶杆,顶杆结构对称地安装于基座的两端,推杆位于相邻的两条顶杆之间,顶杆的一端与推动板的表面贴合,通过顶杆起到对推动板进行限位的作用,避免推杆带动推动板移动,使推动板与基座的表面发生碰撞。

进一步的,所述基座两端均设有支撑脚架,支撑脚架的表面连接有用于增加支撑力的加强筋,垫块的最高点低于支撑脚架的最高点,通过支撑脚架增加基座与地面的接触点,从而起到增加支撑力的作用。

进一步的,所述油缸固定板、升降支撑板、承重板、限位板和基座由上至下依次排列,油缸固定板起到固定推动油缸的作用,通过升降支撑板增加升降杆的受力面积,起到降低升降杆变形的概率,承重板起到承重的作用,限位板用于对倒置油缸进行位置限定,基座起到辅助支撑的作用。

进一步的,所述推动油缸的表面设有用于进行保护推动油缸的连接套筒,升降杆的一端通过连接头与油缸固定板的表面进行抵接,通过对连接头施加扭力,采用螺丝拧紧的方式使连接头产生锁紧力,从而将升降杆的一端固定于油缸固定板的表面,避免升降杆升降时产生偏移。

与现有技术相比,本发明的有益效果是:采用外部液压系统控制器使推动油缸与倒置油缸同时进行推动,达到双向升降的作用,当推动油缸产生驱动力时,通过推动油缸使油缸推动杆进行移动,从而使油缸推动杆对升降支撑板进行推动,使升降支撑板进行升降,升降支撑板移动的同时,升降杆随着升降支撑板的移动而进行升降,起到辅助升降支撑板进行升降的作用;

同时,倒置油缸产生驱动力使推杆对推动板施加推动力,使推动板进行升降,当推动板的移动方向与地面呈水平状态时,通过推动板带动推动板表面的物体进行升降,当推动板的移动方向与地面呈垂直状态时,通过推动板可起到增加支撑力的作用;

而后通过分段升降的方式使液压油缸驱动液压推动杆进行升降工序,当推动油缸完成升降工序后,通过液压油缸产生液压推动力使液压推动杆进行移动,液压推动杆以升降支撑板作为受力点,从而产生推动力使液压推动杆带动承重板进行移动,继而增加升降高度,同时达到二次升降的效果,减少升降时产生的抖动。

附图说明

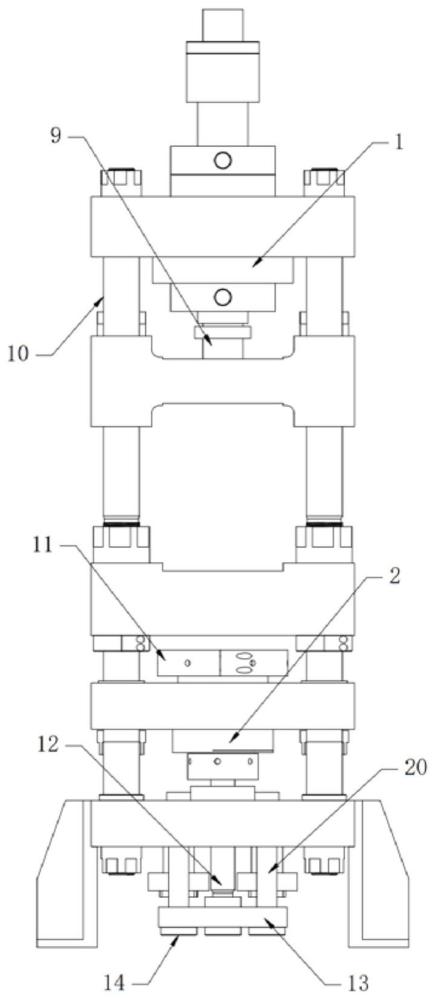

图1是一种倒置式错位放置同步油缸的立体图;

图2是一种倒置式错位放置同步油缸的轴视图;

图3是一种倒置式错位放置同步油缸的侧视图;

图4是一种倒置式错位放置同步油缸的主视图;

图5是一种倒置式错位放置同步油缸的左视图;

图中:1-推动油缸、2-倒置油缸、3-油缸固定板、4-升降支撑板、5-承重板、6-限位板、7-基座、8-固定盘、9-油缸推动杆、10-升降杆、11-油缸垫板、12-推杆、13-推动板、14-垫块、15-液压油缸、16-液压推动杆、17-支撑柱、18-连接底盘、19-连接杆、20-顶杆、21-支撑脚架、22-加强筋、23-连接套筒、24-连接头、25-固定螺栓。

具体实施方式

下面结合附图与具体实施方式对本发明作进一步详细描述。

本实施例一:

请参阅图1-图5,其具体实施的一种倒置式错位放置同步油缸,包括推动油缸1、倒置油缸2和连接组件,所述连接组件包括油缸固定板3、升降支撑板4、承重板5、限位板6和基座7,推动油缸1通过固定盘8安装于油缸固定板3的表面,推动油缸1的一端为油缸推动杆9,油缸推动杆9的一端与升降支撑板4的表面贴合,油缸固定板3的表面设有若干条升降杆10,升降杆10矩形分布于油缸固定板3的表面,升降杆10的一端与升降支撑板4的表面贴合,升降支撑板4与承重板5之间设有液压推动组件,推动油缸1的推动方向与倒置油缸2的推动方向相反;

倒置油缸2安装于限位板6的中部,且贯穿限位板6两端的表面,倒置油缸2的一端设有油缸垫板11,油缸垫板11位于限位板6与承重板5之间,倒置油缸2远离油缸垫板11的一端为推杆12,推杆12的一端贯穿基座7的表面,推杆12的表面安装有用于进行反向推动的推动板13,推动板13的表面连接有若干用于进行缓冲的垫块14,本发明采用推动油缸1和倒置油缸2同时产生驱动力进行推动,从而减少传统油缸逐步升降的工序,当推动油缸1产生驱动力时使油缸推动杆9带动升降支撑板4进行移动,当倒置油缸2产生推动力时,通过推杆12带动推动板13和垫块14进行移动,从而达到两端同时移动的效果,推动油缸1与倒置油缸2可连接外部液压系统控制器,液压系统控制器为双向平衡控制器,双向平衡控制器型号为YM-06多缸同步控制器,采用外部液压系统控制器使推动油缸1与倒置油缸2同时进行推动,达到双向升降的作用,当进行降落时,可通过单独使推动油缸1或倒置油缸2进行升降,避免下降速度过快而导致异常抖动。

所述液压推动组件包括液压油缸15和液压推动杆16,液压推动杆16的一端与液压油缸15抵接,液压油缸15安装于承重板5的内部,液压推动杆16的一端与升降支撑板4的表面贴合,液压油缸15为矩形分布设置,当液压油缸15产生液压推动力使液压推动杆16进行移动时,通过液压推动杆16带动承重板5进行移动。

所述液压推动杆16与升降杆10为同轴设置,承重板5与限位板6之间安装有若干用于增加支撑力的支撑柱17,支撑柱17与液压推动杆16为同轴设置,支撑柱17为矩形设置,通过支撑柱17增加重板5与限位板6之间的受力点,从而起到增加支撑力的作用。

所述倒置油缸2通过连接底盘18与限位板6进行抵接,限位板6与基座7之间设有若干用于辅助推杆12进行支撑的连接杆19,连接杆19与升降杆10为同轴设置,连接杆19通过固定螺栓25与基座7进行抵接。

所述基座7的表面安装有顶杆20,顶杆20结构对称地安装于基座7的两端,推杆12位于相邻的两条顶杆20之间,顶杆20的一端与推动板13的表面贴合,通过顶杆20起到对推动板13进行限位的作用,避免推杆12带动推动板13移动,使推动板13与基座7的表面发生碰撞。

所述基座7两端均设有支撑脚架21,支撑脚架21的表面连接有用于增加支撑力的加强筋22,垫块14的最高点低于支撑脚架21的最高点,通过支撑脚架21增加基座7与地面的接触点,从而起到增加支撑力的作用。

所述油缸固定板3、升降支撑板4、承重板5、限位板6和基座7由上至下依次排列,油缸固定板3起到固定推动油缸1的作用,通过升降支撑板4增加升降杆10的受力面积,起到降低升降杆10变形的概率,承重板5起到承重的作用,限位板6用于对倒置油缸2进行位置限定,基座7起到辅助支撑的作用。

所述推动油缸1的表面设有用于进行保护推动油缸1的连接套筒23,升降杆10的一端通过连接头24与油缸固定板3的表面进行抵接,通过对连接头24施加扭力,采用螺丝拧紧的方式使连接头24产生锁紧力,从而将升降杆10的一端固定于油缸固定板3的表面,避免升降杆10升降时产生偏移。

本实施例采用外部液压系统控制器使推动油缸1与倒置油缸2同时进行推动,达到双向升降的作用,当推动油缸1产生驱动力时,通过推动油缸1使油缸推动杆9进行移动,从而使油缸推动杆9对升降支撑板4进行推动,使升降支撑板4进行升降,升降支撑板4移动的同时,升降杆10随着升降支撑板4的移动而进行升降,起到辅助升降支撑板4进行升降的作用。

同时,倒置油缸2产生驱动力使推杆12对推动板13施加推动力,使推动板13进行升降,当推动板13的移动方向与地面呈水平状态时,通过推动板13带动推动板13表面的物体进行升降,当推动板13的移动方向与地面呈垂直状态时,通过推动板13可起到增加支撑力的作用。

本实施例二:

请参阅图1-图5,其具体实施的请参阅图1-图5,其具体实施的一种倒置式错位放置同步油缸,包括推动油缸1、倒置油缸2和连接组件,所述连接组件包括油缸固定板3、升降支撑板4、承重板5、限位板6和基座7,推动油缸1通过固定盘8安装于油缸固定板3的表面,推动油缸1的一端为油缸推动杆9,油缸推动杆9的一端与升降支撑板4的表面贴合,油缸固定板3的表面设有若干条升降杆10,升降杆10矩形分布于油缸固定板3的表面,升降杆10的一端与升降支撑板4的表面贴合,升降支撑板4与承重板5之间设有液压推动组件,推动油缸1的推动方向与倒置油缸2的推动方向相反;

倒置油缸2安装于限位板6的中部,且贯穿限位板6两端的表面,倒置油缸2的一端设有油缸垫板11,油缸垫板11位于限位板6与承重板5之间,倒置油缸2远离油缸垫板11的一端为推杆12,推杆12的一端贯穿基座7的表面,推杆12的表面安装有用于进行反向推动的推动板13,推动板13的表面连接有若干用于进行缓冲的垫块14,本发明采用推动油缸1和倒置油缸2同时产生驱动力进行推动,从而减少传统油缸逐步升降的工序,当推动油缸1产生驱动力时使油缸推动杆9带动升降支撑板4进行移动,当倒置油缸2产生推动力时,通过推杆12带动推动板13和垫块14进行移动,从而达到两端同时移动的效果,推动油缸1与倒置油缸2可连接外部液压系统控制器,液压系统控制器为双向平衡控制器,双向平衡控制器型号为YM-06多缸同步控制器,采用外部液压系统控制器使推动油缸1与倒置油缸2同时进行推动,达到双向升降的作用,当进行降落时,可通过单独使推动油缸1或倒置油缸2进行升降,避免下降速度过快而导致异常抖动。

所述液压推动组件包括液压油缸15和液压推动杆16,液压推动杆16的一端与液压油缸15抵接,液压油缸15安装于承重板5的内部,液压推动杆16的一端与升降支撑板4的表面贴合,液压油缸15为矩形分布设置,当液压油缸15产生液压推动力使液压推动杆16进行移动时,通过液压推动杆16带动承重板5进行移动。

所述液压推动杆16与升降杆10为同轴设置,承重板5与限位板6之间安装有若干用于增加支撑力的支撑柱17,支撑柱17与液压推动杆16为同轴设置,支撑柱17为矩形设置,通过支撑柱17增加重板5与限位板6之间的受力点,从而起到增加支撑力的作用。

所述倒置油缸2通过连接底盘18与限位板6进行抵接,限位板6与基座7之间设有若干用于辅助推杆12进行支撑的连接杆19,连接杆19与升降杆10为同轴设置,连接杆19通过固定螺栓25与基座7进行抵接。

所述基座7的表面安装有顶杆20,顶杆20结构对称地安装于基座7的两端,推杆12位于相邻的两条顶杆20之间,顶杆20的一端与推动板13的表面贴合,通过顶杆20起到对推动板13进行限位的作用,避免推杆12带动推动板13移动,使推动板13与基座7的表面发生碰撞。

所述基座7两端均设有支撑脚架21,支撑脚架21的表面连接有用于增加支撑力的加强筋22,垫块14的最高点低于支撑脚架21的最高点,通过支撑脚架21增加基座7与地面的接触点,从而起到增加支撑力的作用。

所述油缸固定板3、升降支撑板4、承重板5、限位板6和基座7由上至下依次排列,油缸固定板3起到固定推动油缸1的作用,通过升降支撑板4增加升降杆10的受力面积,起到降低升降杆10变形的概率,承重板5起到承重的作用,限位板6用于对倒置油缸2进行位置限定,基座7起到辅助支撑的作用。

所述推动油缸1的表面设有用于进行保护推动油缸1的连接套筒23,升降杆10的一端通过连接头24与油缸固定板3的表面进行抵接,通过对连接头24施加扭力,采用螺丝拧紧的方式使连接头24产生锁紧力,从而将升降杆10的一端固定于油缸固定板3的表面,避免升降杆10升降时产生偏移。

本实施例采用分段升降的方式使液压油缸15驱动液压推动杆16进行升降工序,当推动油缸1完成升降工序后,通过液压油缸15产生液压推动力使液压推动杆16进行移动,液压推动杆16以升降支撑板4作为受力点,从而产生推动力使液压推动杆16带动承重板5进行移动,继而增加升降高度,同时达到二次升降的效果,减少升降时产生的抖动。

以上内容是结合具体的优选实施例对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应视为本发明的保护范围。

- 油缸倒置式翻转浇注机

- 一种油缸倒置式链条倍速加压给进车装水井钻机