基于全自动裂解工艺的软件控制系统及其方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及对裂解工艺进行控制的软件系统,尤其是一种基于全自动裂解工艺的软件控制系统及其方法,属于裂解工艺技术领域。

背景技术

传统生物裂解工艺的制作流程十分简单,往往采用摇瓶或整体罐内便可进行裂解处理,但是其控制反应是无法做到精细可调控。因此,在对裂解工艺开发一套新的控制系统后,相关裂解反应时间、反应pH、反应温度及反应流速都能得到精确地控制,从而实现最大化保障裂解反应收获液的活性及收率。

发明内容

本发明的目的就是为了解决上述问题,提供一种基于全自动裂解工艺的软件控制系统及其方法,以方便对裂解反应时间、反应pH、反应温度及反应流速进行精确控制,提高裂解反应效率。

本发明的技术解决方案是:基于全自动裂解工艺的软件控制系统及其方法,包括A泵、B泵、C泵、多组传感器、在线监测仪、PLC控制器、图形用户界面及CPU,其中:

PLC控制器:通过PLC通信驱动发送数据信号、故障监控信号及报警处理信号;

图形用户界面:操作员通过窗口、按键及菜单的图形对象向电子设备发出指令,其接收指令后,通过图形反馈操作的结果,用于生成图谱、流露图、运行数据及报警显示;

CPU:用于接收、监控及判断数据信息,根据信号对数据采用文件形式进行分析处理,并将调整后的数据参数发送至硬盘保存,实现数据的实时分析功能。

优选地,所述传感器为电解质式湿度传感器、高分子式湿度传感器、陶瓷式湿度传感器、半导体式湿度传感器、离子传感器及生物传感器中的至少一种。

本发明还提供了一种基于全自动裂解工艺的软件控制系统的控制方法,包括以下步骤:

步骤(1)根据预先编辑的配方,选定手动模式或自动模式控制作业,通过精确调节A泵、B泵的混合比例及流速实现多线程运行精确碱裂解,采用称重模块替代昂贵的质量流量计;

步骤(2)经由在线监测仪表反馈信息,调节C泵进行精准中和,最终得到精确裂解且最大程度保留活性的收获液,实现智能化碱裂解;

步骤(3)当软件系统接收PLC控制器提供的信号时,针对不同的信号源作出不同的通知和处理;

步骤(4)当出现监控故障时,软件收到PLC控制器发送的故障信号后,会有相应的日志进行提示记录,并且在部分故障上会有图形闪烁的人机交互变化;

步骤(5)当需要报警处理时,报警发生后需要进行人工确认,高等级报警还会伴随系统强制停机,需要解除高等级报警后,方能够允许继续运行;

步骤(6)通过采集到的数据信息,让软件系统实时显示相应的图谱及其他信息,得到数据分析及报表,从而实现在线动态连续可监控地裂解反应控制。

进一步地,上述的基于全自动裂解工艺的软件控制系统的控制方法,其中:手动模式采用全程手动执行运行动作、手动调整泵流速、阀门状态及收集等;自动模式根据预先编辑的配方,全自动执行整个工艺过程的泵、阀门等的状态。

进一步地,上述的基于全自动裂解工艺的软件控制系统的控制方法,其中:数据分析及报表的内容包括相关传感器数据曲线、相关日志、生产配方信息及报表信息,对于裂解工艺的数据分析及统计,便于后期工艺改进优化。

更进一步地,所述相关传感器数据曲线包括但不限于压力、电导、pH等传感器的数值曲线。

更进一步地,所述相关日志包括但不限于操作、状态、报警、安全的日志内容。

更进一步地,所述生产配方信息包括配方信息、设备信息及操作员,通过自由编辑裂解配方以实现一键智能裂解与稳定重现。

更进一步地,所述报表信息支持将分析后的数据导出为报表,其内容包括但不限于图谱、日志、配方信息、设备信息及操作员。

与现有技术相比,采用本发明技术方案之后,实现控制、监控、报警处理、数据保存、数据分析、报表等功能的总集成,对于裂解工艺的连续生产,无需固定体积反应进行工艺参数测定才能计算得出活性、收率,通过该软件控制系统便可以实现对泵、阀门、传感器等硬件的控制及监控,是实现碱裂解收获液的理想设备,能精确地控制减裂解反应时间,并且精确地将裂解液中和保持收货液活性,实现在线动态连续可监控地裂解反应控制。

附图说明

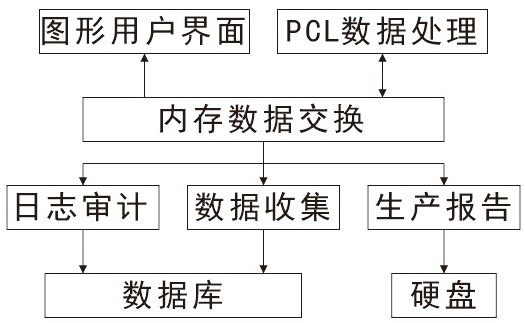

图1为本发明的系统框架图;

图2为本发明的操作流程图;

图3为本发明的管道仪表流程图;

图4为图3对应的软件界面示意图。

具体实施方式

为了进一步阐明本发明,下面给出一系列实施例。需要指出的是,以下的各组实施例属于例证性枚举。本案中给出这些实施例的目的是为了充分解释本发明的意义和内容,但并不是将本发明限制在所述的实施例范围之中。

如图1和图2所示,根据本发明技术方案,一种基于全自动裂解工艺的软件控制系统,包括A泵、B泵、C泵、多组传感器、在线监测仪、PLC控制器、图形用户界面及CPU,其中:

A泵、B泵、C泵:均采用四元隔膜生物泵头结构,保证了低剪切力、平稳且低脉冲的流速;

多组传感器:采用电解质式湿度传感器、高分子式湿度传感器、陶瓷式湿度传感器、半导体式湿度传感器、离子传感器及生物传感器中的至少一种,提供了实时流路监视、过流体保护、恒流控制、数据存储及图谱分析等功能;

在线监测仪:监测称重模块的实时变化;

PLC控制器:通过PLC通信驱动发送数据信号、故障监控信号及报警处理信号(例如:当出现监控故障时,软件收到PLC控制器发送的故障信号后,会有相应的日志进行提示记录,并且在部分故障上会有图形闪烁的人机交互变化;当需要报警处理时,报警发生后需要进行人工确认,高等级报警还会伴随系统强制停机,需要解除高等级报警后,方能够允许继续运行);

图形用户界面:操作员通过窗口、按键及菜单的图形对象向电子设备发出指令,其接收指令后,通过图形反馈操作的结果,用于生成图谱、流露图、运行数据及报警显示;

CPU:用于接收、监控及判断数据信息,根据信号对数据采用文件形式进行分析处理,并将调整后的数据参数发送至硬盘保存,便于加密存储,保证数据安全性,实现数据的实时分析功能,其数据采用文件形式存储硬盘易于备份与还原恢复。同时该数据处理功能是独立于软件控制系统主程序外的小程序中,可以在其他电脑上实现数据分析功能,使用十分便捷可靠。

本发明技术方案当中,该种基于全自动裂解工艺的软件控制系统结构紧凑、性能稳定、操作方便,具有较强的通用性,其采用裂解工艺算法,在不用质量流量计的情况下通过称重反馈,实现了高精度的工艺流速控制,确保裂解工作的连续性,稳定性及重现性。图2当中重点展示的是该软件控制系统运行下的相关操作步骤与获取结果,对于泵和传感器等部件,本领域普通技术人员根据现有技术进行常规设置即可,本案对其型号选择及组合使用等方面并无特殊要求。

如此,如图3和图4所示,采用本发明技术方案,根据预先编辑的配方,选定手动模式或自动模式控制作业,通过精确调节A泵、B泵的混合比例及流速实现多线程运行精确碱裂解,采用称重模块替代昂贵的质量流量计,经由在线监测仪表反馈信息,调节C泵进行精准中和,最终得到精确裂解且最大程度保留活性的收获液,实现智能化碱裂解;当软件系统接收PLC控制器提供的信号时,针对不同的信号源作出不同的通知和处理,最后通过采集到的数据信息,让软件系统实时显示相应的图谱及其他信息,得到数据分析及报表,从而实现在线动态连续可监控地裂解反应控制。

通过以上描述可以发现,与现有技术相比,采用本发明技术方案之后,对于裂解工艺的连续生产,无需固定体积反应进行工艺参数测定才能计算得出活性、收率,通过该软件控制系统便可以实现对泵、阀门、传感器等硬件的控制及监控,是实现碱裂解收获液的理想设备,能精确地控制减裂解反应时间,并且精确地将裂解液中和保持收货液活性,实现在线动态连续可监控地裂解反应控制。

以上对本发明的技术方案、工作过程和实施效果进行了详细描述,需要说明的是,所描述的只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围之内。

- 基于高压热裂解工艺的全过程控制系统软件平台

- 在控制系统中基于上下文动态分发软件的方法及控制系统