一种高频响伺服比例阀位置控制方法

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及伺服阀技术领域,具体涉及一种高频响伺服比例阀位置控制方法。

背景技术

电液比例阀是电液比例控制技术的核心和主要功率放大元件,代表了流体控制技术的发展方向。随着工程技术的不断发展,对于比例阀的位置控制精度和频率响应提出了更高的要求。因此,研究出一种高精度、高频响的比例阀位置控制方法刻不容缓。目前,国内外均有针对高频响伺服比例阀位置控制进行的一系列研究。

根据中国专利公开号为CN112324735A,该专利提供一种高频响伺服比例阀位置控制方法,基于比例阀位置控制系统,该比例阀位置控制系统包括六个部分,分别为位移跟随部分、速度跟随部分、前馈部分、微分先行部分、电流给定部分以及电流环部分,高低频信号分别由不同的部分进行控制,当给定的是低频信号时,位移给定信号通过与阀芯位移反馈信号相比较得到位置偏差,根据位置偏差范围分为三段,分别对每一段位置偏差进行位置PID控制器参数整定;此时比例电磁铁的输入电流由位移跟随部分输出值决定,将给定信号自动地分解为低频部分和高频部分,分别为位移跟随部分主导的低频分量,速度跟随部分、前馈部分和微分先行部分主导的高频分量,解决了一套PID参数无法适应高低频位置信号的问题,采用速度与加速度前馈、速度跟随以及微分先行,在给定信号为高频时,采用速度与加速度前馈、速度跟随能够保证阀芯位移的快速性,采用微分先行保证阀芯位移稳定性。

但是除了控制系统操纵比例阀位置进行调整以外,电机工作所带来的阀体震动也会在客观程度上不断的对阀芯影响,造成位置偏移。

发明内容

本发明提供一种高频响伺服比例阀位置控制方法,以解决上述背景技术中提出的问题。

为解决上述技术问题,本发明所采用的技术方案是:一种高频响伺服比例阀位置控制方法,包括以下步骤:

S1、基于比例阀位置控制系统对高低频信号分别由不同的部分进行控制,通过位移传感器对阀芯位移反馈信号进行比较偏差,并进行参数调整;

S2、通过通电使高频响的音圈电机驱动阀芯代替力矩马达对伺服阀进行驱动,在现有比例阀的阀芯的外面加一个伺服阀套,配合溢流口和节流器,构成反馈系统,代替喷嘴挡板结构,实现高频响应;

S3、通过对伺服阀外部增添保护结构以及抗震结构,降低阀体和音圈电机震动所带来的客观影响,降低对阀芯产生位置偏移的影响,通过调节泵机促使油腔内油液加速或减速循环,从而配合比例阀进行位置偏移量的控制,使油液稳定输送。

本发明技术方案的进一步改进在于:现提出一种高频响伺服比例阀位置控制装置,包括阀套,所述阀套上设置有防护机构,且防护机构包括两个侧板、四个杆槽、四个液压杆、两个压臂、底座、凹槽、两个蜂窝板、两个胶板,两个所述侧板分别固定安装在底座的左右两侧,每两个所述杆槽分别开设在每个侧板的顶部,四个所述液压杆分别固定安装在四个杆槽的内壁,每个所述压臂的底部分别与每两个液压杆的内杆顶端固定连接,两个所述压臂之间相互对称设置,所述凹槽开设在底座的顶部中间,两个所述胶板分别通过两个蜂窝板固定安装在底座的顶部两侧。

采用上述技术方案,该方案中的蜂窝板进行抗震保护,胶板起到震动缓冲作用。

本发明技术方案的进一步改进在于:所述阀套卡接在两个侧板之间,所述阀套同时卡接在两个胶板的顶部和两个压臂的底部之间。

采用上述技术方案,该方案中的压臂下压阀套,促使阀套抵在胶板上。

本发明技术方案的进一步改进在于:所述阀套的后端固定安装有机箱,且机箱内设置有音圈电机,所述音圈电机的输出端通过联轴器固定连接有阀芯的一端,且阀芯的另一端活动贯穿至阀套内的主油腔内部,所述机箱的顶部固定安装有电源。

采用上述技术方案,该方案中的电源控制高频响的音圈电机驱动阀芯代替力矩马达对伺服阀进行驱动。

本发明技术方案的进一步改进在于:所述机箱上设置有减震机构,且减震机构包括L板、减震垫、两个滑槽、两个拉簧、两个滑杆,所述L板的内壁卡接在机箱的外壁一侧,所述减震垫固定安装在L板的内壁一侧,并同时抵在机箱的外壁背面,两个所述滑槽开设在远离减震垫的一端上,两个所述滑杆分别滑动连接在两个滑槽的内壁,并通过两个拉簧与两个滑槽的内壁背面固定连接,两个所述滑杆远离拉簧的一端依次固定连接在侧板的背面。

采用上述技术方案,该方案中的拉簧的拉力带动L板将机箱稳定卡接限位。

本发明技术方案的进一步改进在于:所述减震机构的数量有两个,且另一个对称设置在机箱的外壁另一侧和另一个侧板的背面。

采用上述技术方案,该方案中的减震垫对音圈电机工作进行抗震的同时并进行保护。

本发明技术方案的进一步改进在于:所述阀套上设置有控油机构,且控油机构包括箱体、隔板、油泵一、进油管一、出油管一、调节腔、两个电推杆、两个活塞、四个出油通道,所述箱体固定安装在阀套的外壁顶部,所述隔板固定安装在箱体的内壁,所述油泵一固定安装在隔板的顶部,且油泵一的进接口与进油管一的一端连通设置,所述进油管一的另一端固定贯穿箱体的正面,并向下固定贯穿阀套与主油腔连通设置,所述油泵一的出接口与出油管一的一端连通设置,且出油管一的另一端固定贯穿隔板,并与调节腔连通设置,所述调节腔固定安装在箱体的内部,并位于隔板的底部,四个所述出油通道的一端依次与调节腔的底部连通设置,且四个出油通道的另一端依次固定贯穿箱体的底部、阀套的顶部,并与主油腔连通设置,两个所述电推杆分别固定安装在调节腔的内壁两侧,且两个电推杆的内杆远离外杆的一端固定连接,两个所述活塞分别固定套设在两个电推杆的内杆外壁,并同时滑动连接在调节腔的内壁。

采用上述技术方案,该方案中的进油管一对主油腔内进行抽油,出油管一对调节腔内进行送油,出油通道进行分区域输送油液。

本发明技术方案的进一步改进在于:所述阀套的外壁底部固定安装有油泵二,且油泵二的进接口连通设置有进油管二的一端,所述进油管二的另一端固定贯穿阀套的底部并与主油腔连通设置,所述油泵二的出接口连通设置有出油管二的一端,且出油管二的另一端固定贯穿阀套的底部并与主油腔连通设置。

采用上述技术方案,该方案中的油泵二工作使进油管二对主油腔内进行抽油,出油管二对主油腔进行送油。

本发明技术方案的进一步改进在于:所述油泵二插接在凹槽的内壁。

采用上述技术方案,该方案中的油泵二同时插接在预留的凹槽内壁,保持空气流通性且稳定散热。

本发明技术方案的进一步改进在于:所述阀套的前端设置有驱动轴,且驱动轴的一端活动贯穿至阀套的主油腔内部,并与阀芯的贯穿端固定连接。

采用上述技术方案,该方案中的阀芯在主油腔内部工作,并促使驱动轴进行外部联动工作。

由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

1、本发明提供一种高频响伺服比例阀位置控制方法,采用阀套插接在两个侧板之间,液压杆的内杆带动压臂下压阀套,通过蜂窝板进行抗震保护,胶板起到震动缓冲作用,降低阀体震动所带来的客观影响,降低对阀芯产生位置偏移的影响。

2、本发明提供一种高频响伺服比例阀位置控制方法,采用沿着滑槽内壁拉动L板,拉簧的拉力带动L板复位,并促使减震垫抵在机箱上进行卡接,对音圈电机工作进行抗震的同时并进行保护,降低音圈电机震动所带来的客观影响。

3、本发明提供一种高频响伺服比例阀位置控制方法,采用比例阀位置控制系统控制油泵一和油泵二功率大小,决定油液循环速度,两个电推杆进行抽拉工作,促使活塞在调节腔内调节油液的流通速度,并根据堵塞的出油通道进行分区域输送油液,保证油液进入主油腔内时阀芯位移稳定性。

附图说明

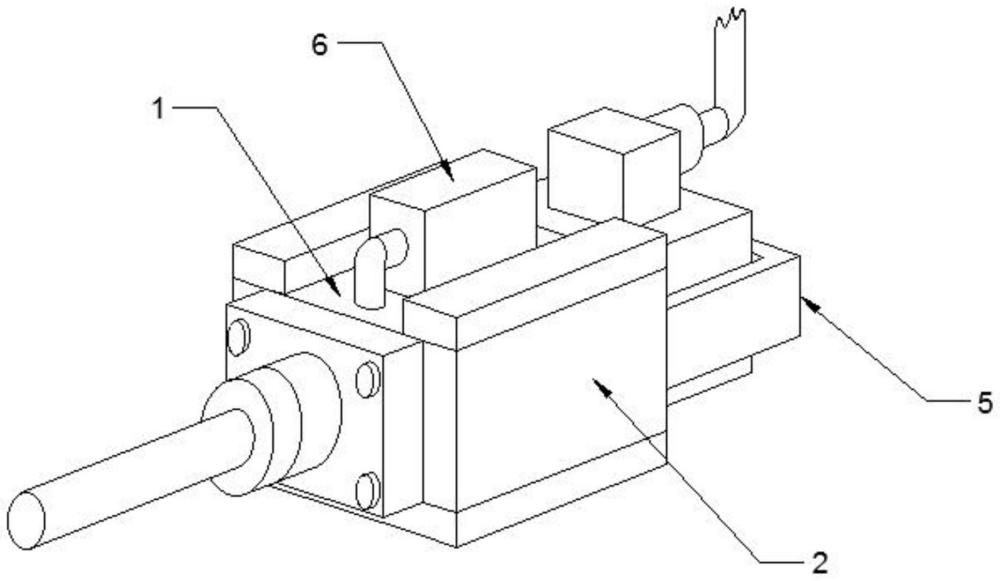

图1为本发明立体图;

图2为本发明防护机构的爆炸图;

图3为本发明防护机构的结构示意图;

图4为本发明阀套的结构示意图;

图5为本发明减震机构的结构示意图;

图6为本发明控油机构的结构示意图;

图7为本发明油泵二的结构示意图。

图中:1、阀套;2、防护机构;201、侧板;202、杆槽;203、液压杆;204、压臂;205、底座;206、凹槽;207、蜂窝板;208、胶板;3、机箱;4、电源;5、减震机构;501、L板;502、减震垫;503、滑槽;504、拉簧;505、滑杆;6、控油机构;601、箱体;602、隔板;603、油泵一;604、进油管一;605、出油管一;606、调节腔;607、电推杆;608、活塞;609、出油通道;7、油泵二;8、进油管二;9、出油管二;10、驱动轴。

具体实施方式

下面结合实施例对本发明做进一步详细说明:

实施例一

本发明提供一种高频响伺服比例阀位置控制方法,包括以下步骤:

S1、基于比例阀位置控制系统对高低频信号分别由不同的部分进行控制,通过位移传感器对阀芯位移反馈信号进行比较偏差,并进行参数调整;

S2、通过通电使高频响的音圈电机驱动阀芯代替力矩马达对伺服阀进行驱动,在现有比例阀的阀芯的外面加一个伺服阀套,配合溢流口和节流器,构成反馈系统,代替喷嘴挡板结构,实现高频响应;

S3、通过对伺服阀外部增添保护结构以及抗震结构,降低阀体和音圈电机震动所带来的客观影响,降低对阀芯产生位置偏移的影响,通过调节泵机促使油腔内油液加速或减速循环,从而配合比例阀进行位置偏移量的控制,使油液稳定输送。

实施例二

如图1-5所示,在实施例一的基础上,本发明提供一种技术方案:现提出一种高频响伺服比例阀位置控制装置,包括阀套1,阀套1上设置有防护机构2,且防护机构2包括两个侧板201、四个杆槽202、四个液压杆203、两个压臂204、底座205、凹槽206、两个蜂窝板207、两个胶板208,两个侧板201分别固定安装在底座205的左右两侧,每两个杆槽202分别开设在每个侧板201的顶部,四个液压杆203分别固定安装在四个杆槽202的内壁,每个压臂204的底部分别与每两个液压杆203的内杆顶端固定连接,两个压臂204之间相互对称设置,凹槽206开设在底座205的顶部中间,两个胶板208分别通过两个蜂窝板207固定安装在底座205的顶部两侧,蜂窝板207进行抗震保护,胶板208起到震动缓冲作用,阀套1卡接在两个侧板201之间,阀套1同时卡接在两个胶板208的顶部和两个压臂204的底部之间,压臂204下压阀套1,促使阀套1抵在胶板208上,阀套1的后端固定安装有机箱3,且机箱3内设置有音圈电机,音圈电机的输出端通过联轴器固定连接有阀芯的一端,且阀芯的另一端活动贯穿至阀套1内的主油腔内部,机箱3的顶部固定安装有电源4,电源4控制高频响的音圈电机驱动阀芯代替力矩马达对伺服阀进行驱动,阀套1的前端设置有驱动轴10,且驱动轴10的一端活动贯穿至阀套1的主油腔内部,并与阀芯的贯穿端固定连接,阀芯在主油腔内部工作,并促使驱动轴10进行外部联动工作。

在本实施例中,通过阀套1插接在两个侧板201之间,液压杆203的内杆带动压臂204下压阀套1,通过蜂窝板207进行抗震保护,胶板208起到震动缓冲作用,降低阀体震动所带来的客观影响,降低对阀芯产生位置偏移的影响。

实施例三

如图1、4、5所示,在实施例一的基础上,本发明提供一种技术方案:优选的,机箱3上设置有减震机构5,且减震机构5包括L板501、减震垫502、两个滑槽503、两个拉簧504、两个滑杆505,L板501的内壁卡接在机箱3的外壁一侧,减震垫502固定安装在L板501的内壁一侧,并同时抵在机箱3的外壁背面,两个滑槽503开设在远离减震垫502的一端上,两个滑杆505分别滑动连接在两个滑槽503的内壁,并通过两个拉簧504与两个滑槽503的内壁背面固定连接,两个滑杆505远离拉簧504的一端依次固定连接在侧板201的背面,拉簧504的拉力带动L板501将机箱3稳定卡接限位,减震机构5的数量有两个,且另一个对称设置在机箱3的外壁另一侧和另一个侧板201的背面,减震垫502对音圈电机工作进行抗震的同时并进行保护。

在本实施例中,通过沿着滑槽503内壁拉动L板501,拉簧504的拉力带动L板501复位,并促使减震垫502抵在机箱3上进行卡接,对音圈电机工作进行抗震的同时并进行保护,降低音圈电机震动所带来的客观影响。

实施例四

如图1、3、6、7所示,在实施例一的基础上,本发明提供一种技术方案:优选的,阀套1上设置有控油机构6,且控油机构6包括箱体601、隔板602、油泵一603、进油管一604、出油管一605、调节腔606、两个电推杆607、两个活塞608、四个出油通道609,箱体601固定安装在阀套1的外壁顶部,隔板602固定安装在箱体601的内壁,油泵一603固定安装在隔板602的顶部,且油泵一603的进接口与进油管一604的一端连通设置,进油管一604的另一端固定贯穿箱体601的正面,并向下固定贯穿阀套1与主油腔连通设置,油泵一603的出接口与出油管一605的一端连通设置,且出油管一605的另一端固定贯穿隔板602,并与调节腔606连通设置,调节腔606固定安装在箱体601的内部,并位于隔板602的底部,四个出油通道609的一端依次与调节腔606的底部连通设置,且四个出油通道609的另一端依次固定贯穿箱体601的底部、阀套1的顶部,并与主油腔连通设置,两个电推杆607分别固定安装在调节腔606的内壁两侧,且两个电推杆607的内杆远离外杆的一端固定连接,两个活塞608分别固定套设在两个电推杆607的内杆外壁,并同时滑动连接在调节腔606的内壁,进油管一604对主油腔内进行抽油,出油管一605对调节腔606内进行送油,出油通道609进行分区域输送油液,阀套1的外壁底部固定安装有油泵二7,且油泵二7的进接口连通设置有进油管二8的一端,进油管二8的另一端固定贯穿阀套1的底部并与主油腔连通设置,油泵二7工作使进油管二8对主油腔内进行抽油,出油管二9对主油腔进行送油,油泵二7的出接口连通设置有出油管二9的一端,且出油管二9的另一端固定贯穿阀套1的底部并与主油腔连通设置,油泵二7插接在凹槽206的内壁,油泵二7同时插接在预留的凹槽206内壁,保持空气流通性且稳定散热。

在本实施例中,通过比例阀位置控制系统控制油泵一603和油泵二7功率大小,决定油液循环速度,两个电推杆607进行抽拉工作,促使活塞608在调节腔606内调节油液的流通速度,并根据堵塞的出油通道609进行分区域输送油液,保证油液进入主油腔内时阀芯位移稳定性。

下面具体说一下该高频响伺服比例阀位置控制方法的工作原理。

如图1-7所示,通过电源4控制高频响的音圈电机驱动阀芯代替力矩马达对伺服阀进行驱动,促使阀芯在主油腔内部进行工作,将阀套1插接在两个侧板201之间,并调节液压杆203的内杆收缩,从而带动压臂204下压阀套1,促使阀套1抵在胶板208上,并通过蜂窝板207进行抗震保护,胶板208起到震动缓冲作用,油泵二7同时插接在预留的凹槽206内壁,保持空气流通性且稳定散热,沿着滑槽503内壁拉动L板501,促使L板501在滑杆505上限位滑动,通过拉簧504的拉力带动L板501复位,并促使减震垫502抵在机箱3上进行卡接,对音圈电机工作进行抗震的同时并进行保护,本案中引用了公开号为CN112324735A的技术方案,包括对比例阀设置位置控制系统,根据比例阀的位移量,通过比例阀位置控制系统控制油泵一603和油泵二7功率大小,使进油管一604和进油管二8分别对主油腔内进行抽油,并通过出油管一605对调节腔606内进行送油,出油管二9对主油腔进行送油,两个油泵的功率决定了油液循环速度,同时两个电推杆607进行抽拉工作,促使活塞608在调节腔606内调节油液的流通速度,并根据堵塞的出油通道609进行分区域输送油液,保证油液进入主油腔内时阀芯位移稳定性。

- 一种高频响伺服比例阀位置控制方法

- 一种高频响伺服比例阀位置控制方法