一种动臂独立驱动式液压挖掘机动臂势能回收系统

文献发布时间:2023-06-19 19:38:38

技术领域

本发明属于工程机械技术领域,具体涉及一种动臂独立驱动式液压挖掘机动臂势能回收系统。

背景技术

对于液压工程机械领域,节能环保一直是人们关注的重要问题。对于大型液压挖掘机,其动臂一般质量很大,在动臂下降过程中,为防止动臂下降过快,动臂油缸要克服动臂重力做功,这样一方面能量浪费较大,另一方面由于节流口作用,管道内液压油油温较高,对液压元器件的损伤较大。

因此为解决上述问题,建立能量回收系统是很有必要的。目前针对液压挖掘机动臂势能回收方案研究较多的几个方面包括:电气式能量回收、储能器型能量回收、流量再生型能量回收和三腔液压缸型能量回收,然而单一的能量回收方式其能量回收率有限,依然会存在上述问题,并且由于投入产出比低,市面上很少有企业大规模的生产该类产品。

近年来,不少学者开始研究综合多种能量回收方案的动臂势能回收系统。例如,太原理工大学的权龙将电气式能量回收与储能器相结合建立分腔独立变转速容积直驱纯电液压挖掘机能量回收系统,并随后根据此研究申请了中国发明专利(申请号:201410476492.1),对于其中的动臂势能回收系统,该部分采用独立驱动,并且电机既作为驱动单元,也作为储能单元,该系统还采用储能器进行储能,动臂下降过程中的重力势能在蓄能器、直流母线、电机之间转换,提高了挖掘机的能量再生效率,但是该方案采用回流液压油带动液压泵驱动电机进行发电,由于发电机效率较低且该方案存在多种能量之间的转化,在转化的过程中能量转化率低,可回收能量较少,并且由于工况的复杂,动臂不是直接下降到最低位置,发电机断断续续的旋转发电对电气设备会有损伤。

中国发明专利202210324633.2公开了“一种电动液压系统及装载机”,该系统动臂势能回收的特点是采用闭式液压系统,并通过双向双速泵-马达与电机连接,动臂下降时,液压油带动马达运转使得电机反转,利用逆变器与公共直流母线的电动控制技术,将动臂下降的势能回收,该系统采用了流量再生型能量回收与电气式能量回收方案,提高了能量回收率,但是仍然存在多种能量之间的转化,且该系统采用闭式液压系统,管路中液压油温度变化较明显,对液压元器件会造成影响。

中国发明专利201710229357.0公开了“负流量液压回路控制的举升系统”,该方案的特点是采用三腔液压缸与储能器相结合的方式对动臂重力势能进行回收,并在变量泵处设置负流量控制以达到节能的效果,但只采用三腔液压缸与储能器来进行能量回收,回收能量有限,能量回收率小,且液压油在三腔液压缸与储能器中来回流动通过液压管路与阀时,油温会增加,对液压元器件会造成影响。

发明内容

针对现有技术的不足,本发明的目的在于提供一种动臂独立驱动式液压挖掘机动臂势能回收系统,以实现对动臂重力势能的高效回收,并反向利用;同时为防止能量回收回路中液压油在储能器、液压管路与阀之间的来回流动使其温度增高,对液压元器件造成影响,本发明还设置有温控模块。本发明的目的通过下述技术方案实现:

一种动臂独立驱动式液压挖掘机动臂势能回收系统,其特征在于:包括主油路模块、传动模块、供能模块、三腔液压缸能量回收模块、流量再生能量回收模块和温控模块。

上述方案中,主油路模块由主液压泵、冷却器、油箱、流量再生换向阀、无杆腔换向阀、三腔液压缸、补油换向阀和单向阀组成,可为整个液压系统进行供能,同时给三腔液压缸储能腔补油;其中流量再生换向阀一端与三腔液压缸有杆腔和油箱连接,另一端与主液压泵和冷却器相连,冷却器再与油箱相连,主液压泵另一端与无杆腔换向阀和补油换向阀相连,无杆腔换向阀和补油换向阀分别与三腔液压缸无杆腔和储能腔相连;传动模块由副液压泵连接齿轮、电动机连接齿轮、中心轮、电动机离合器和副液压泵离合器组成,副液压泵连接齿轮和电动机连接齿轮与中心轮内齿圈啮合,电动机连接齿轮通过连接轴与电动机离合器相连,副液压泵连接齿轮通过连接轴与副液压泵离合器相连,传动模块用来实现副液压泵和电动机与主液压泵之间的连接与断开;供能模块由电源和电动机组成,为系统提供动力源;三腔液压缸能量回收模块由三腔液压缸储能换向阀和储能器1组成,三腔液压缸储能换向阀一端与储能器1相连,另一端连三腔液压缸储能腔;流量再生能量回收模块由副液压泵、流量再生储能换向阀和储能器2组成,流量再生储能换向阀一端与储能器2相连,另一端与副液压泵相连,副液压泵再分别与油箱和传动模块相连;三腔液压缸能量回收模块与流量再生能量回收模块用来回收动臂下降过程中的重力势能,并在下次动臂上升时为其供能。

上述主油路模块方案中,流量再生换向阀为两位六通换向阀,当流量再生换向阀处于左位时,主油路系统为闭式系统,三腔液压缸无杆腔连通有杆腔实现流量再生,此时动臂下降;当流量再生换向阀处于右位时,主油路系统为开式系统,在主液压泵作用下液压油输送到三腔液压缸无杆腔,三腔液压缸有杆腔连接冷却器,将液压油降温之后输送回油箱,此时动臂提升。

上述传动模块方案中,中心轮通过连接轴与主液压泵连接,并与副液压泵连接齿轮和电动机连接齿轮相啮合,副液压泵连接齿轮通过离合器与副液压泵连接,电动机连接齿轮通过离合器与电动机相连,可实现在供能时副液压泵与电动机共同驱动主液压泵,在储能时,将电动机与主液压泵断开连接,主液压泵与副液压泵连接进行储能。

上述供能模块方案中,该方案能量源为电源且为可拆卸式,方便备用与更换;同时配备有线缆可牵电缆使用。

上述三腔液压缸能量回收模块方案中,动臂下降时,三腔液压缸储能腔中的液压油进入储能器1中,将动臂重力势能以液压油压力的形势储存起来,并在之后动臂上升时释放。

上述流量再生能量回收模块方案中,动臂下降过程中,液压油带动主液压泵转动,并通过传动模块驱动副液压泵,将动臂重力势能以液压油压力的形势存储在储能器2中,在之后动臂上升时,储能器2中的液压油带动副液压泵转动,通过传动模块与电动机一起驱动主液压泵。

上述温控模块方案中,温控模块由温度传感器、温控系统和显示与预警装置组成。

更进一步,其中温度传感器1设置在储能器1进油口,温度传感器2设置在储能器2进油口,用来检测各能量回收回路中液压油的温度变化并传输到温控系统中,温控系统接收来自传感器的温度信号,并输出到显示与预警装置中显示液压油温度,同时当温度到达一定的阈值时进行预警;温控系统还包括一套控制逻辑,用来控制三腔液压缸储能换向阀和流量再生储能换向阀换向,使高温液压油回油箱冷却,同时控制副液压泵的斜盘角,当温度高时减小副液压泵的排量,减少储存在储能器2中的液压油,当温度低时增加副液压泵的排量,使储能器2储存更多的液压油。

本发明的有益效果在于:

1.本发明提供的动臂独立驱动式液压挖掘机动臂势能回收系统,主油路模块方案中流量再生换向阀为两位六通换向阀,当流量再生换向阀处于左位时,主油路系统为闭式系统,当流量再生换向阀处于右位时,主油路系统为开式系统,使得主油路系统具有闭式回路结构紧凑的特点,同时在流量再生换向阀处于右位时,油箱为主油路进行供油,原管路中的液压油将经过冷却器冷却之后回油箱,可以防止管路中的高温液压油对液压系统造成损伤。

2.本发明提供的动臂独立驱动式液压挖掘机动臂势能回收系统,该系统在流量再生回路上设置有流量再生能量回收模块,并通过采用齿轮与离合器等机械结构构建成的传动模块,将动臂重力势能储存到储能器2中,并可用该传动模块将储能器2中储存的能量提供给主液压泵,其中能量转化形势少,转化效率高。

3.本发明提供的动臂独立驱动式液压挖掘机动臂势能回收系统,供能模块方案中采用能量源为可拆卸式电源,方便使用过程中的更换,在无供电场所提供备用;同时配备有线缆,可在有供电的固定场合接线使用,具有更高的续航能力。

4.本发明提供的动臂独立驱动式液压挖掘机动臂势能回收系统,其中温控模块能够监控各储能回路中液压油的温度,当温度到达一定的阈值时进行报警,同时可控制三腔液压缸储能换向阀和流量再生储能换向阀换向,将回路中高温液压油回油箱冷却;并通过控制副液压泵的斜盘角,当温度高时减小副液压泵的排量,减少储存在储能器2中的液压油,当温度低时增加副液压泵的排量,使储能器2储存更多的液压油,根据温度的变化对储能器2中的储油量进行动态的适应,在储能的同时防止温度过高对液压元器件造成影响,该模块也提高了设备的智能化程度,增加了工作效率。

附图说明

图1为本发明提供的一种动臂独立驱动式液压挖掘机动臂势能回收系统各模块示意图。

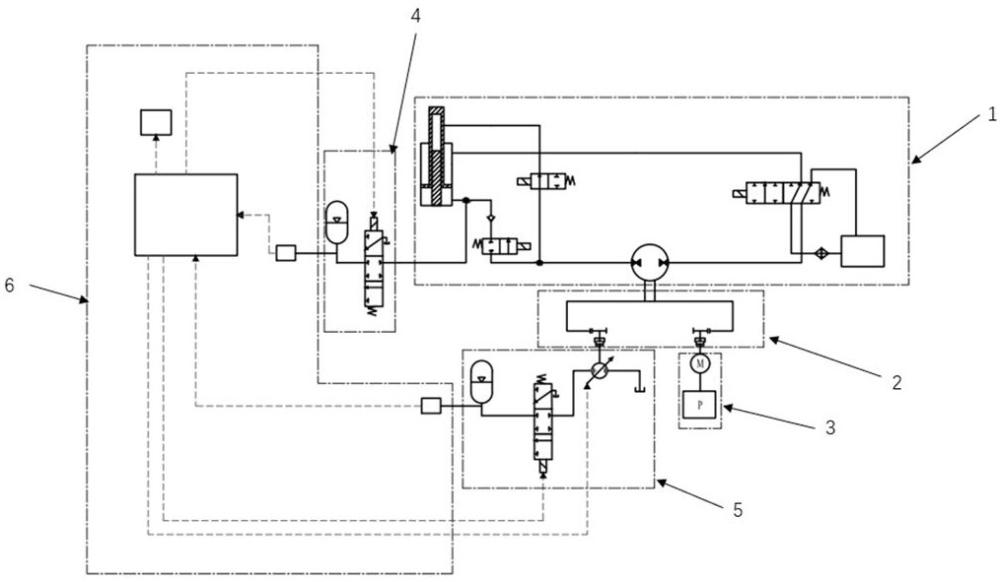

图2为本发明提供的一种动臂独立驱动式液压挖掘机动臂势能回收系统的结构示意图。

图3为本发明提供的一种动臂独立驱动式液压挖掘机动臂势能回收系统温控模块示意图。

附图中,各数字与箭头代表的含义如下:

1-主油路模块;11-主液压泵;12-冷却器;13-油箱;14-流量再生换向阀;15-无杆腔换向阀;16-三腔液压缸;161-三腔液压缸无杆腔;162-三腔液压缸有杆腔;163-三腔液压缸储能腔;17-补油换向阀;18-单向阀;2-传动模块;21-副液压泵连接齿轮;22-电动机连接齿轮;23-中心轮;24-电动机离合器;25-副液压泵离合器;3-供能模块;31-电源;32-电动机;4-三腔液压缸能量回收模块;41-三腔液压缸储能换向阀;42-储能器1;5-流量再生能量回收模块;51-副液压泵;52-流量再生储能换向阀;53-储能器2;6-温控模块;61-温度传感器1;62-温度传感器2;63-温控系统;64-显示与预警装置。

实施例

下面通过实施例并结合附图对本发明所述动臂独立驱动式液压挖掘机动臂势能回收系统的结构和工作原理作进一步说明。

本实施例中,动臂独立驱动式液压挖掘机动臂势能回收系统各模块示意图如图1所示,包括主油路模块(1)、传动模块(2)、供能模块(3)、三腔液压缸能量回收模块(4)、流量再生能量回收模块(5)和温控模块(6)。

图2给出了动臂独立驱动式液压挖掘机动臂势能回收系统的结构示意图,如图所示,其结构包括:主液压泵(11)、冷却器(12)、油箱(13)、流量再生换向阀(14)、无杆腔换向阀(15)、三腔液压缸(16)、三腔液压缸无杆腔(161)、三腔液压缸有杆腔(162)、三腔液压缸储能腔(163)、补油换向阀(17)、单向阀(18)、副液压泵连接齿轮(21)、电动机连接齿轮(22)、中心轮(23)、电动机离合器(24)、副液压泵离合器(25)、电源(31)、电动机(32)、三腔液压缸储能换向阀(41)、储能器1(42)、副液压泵(51)、流量再生储能换向阀(52)、储能器2(53)、温度传感器1(61)、温度传感器2(62)、温控系统(63)和显示与预警装置(64)。图3给出了动臂独立驱动式液压挖掘机动臂势能回收系统温控模块示意图。

流量再生换向阀(14)一端连三腔液压缸(16)和油箱(13),另一端与主液压泵(11)和冷却器(12)相连,冷却器(12)再与油箱(13)相连,当流量再生换向阀(14)处于左位,无杆腔换向阀(15)处于左位时,三腔液压缸无杆腔(161)连通三腔液压缸有杆腔(162)实现流量再生,动臂下降;当流量再生换向阀(14)处于右位,无杆腔换向阀(15)处于左位时,三腔液压缸有杆腔(162)通过冷却器(14)连通油箱(13),油路中的高温液压油通过冷却器(12)降温之后再输送回油箱(13),主液压泵(11)连油箱和三腔液压缸无杆腔(161),三腔液压缸无杆腔(161)进油,动臂上升;主液压泵(11)还与补油换向阀(17)相连,补油换向阀(17)与三腔液压缸储能腔(163)相连,对三腔液压缸储能腔(163)补油。

副液压泵连接齿轮(21)和电动机连接齿轮(22)与中心轮(23)啮合,中心轮(23)输出端连接主液压泵(11),副液压泵连接齿轮(21)通过副液压泵离合器(25)与副液压泵(51)相连,电动机连接齿轮(22)通过电动机离合器(24)与电动机(32)相连,传动模块用来实现电动机(32)和副液压泵(51)与主液压泵(11)之间的连接和断开。

电动机(32)分别与电源(31)和传动模块(2)相连,其中电源(31)为可拆卸式,方便使用过程中的更换,以及在无供电场所提供备用;同时配备有线缆,可在有供电的固定场合接线使用,具有更高的续航能力。

三腔液压缸储能换向阀(41)一端与三腔液压缸储能腔(163)相连,另一端连储能器1(42),动臂下降阶段,三腔液压缸储能换向阀(41)处于左位,三腔液压缸储能腔(163)液压油被压入储能器1(42)中进行储能,并在动臂上升阶段时,储能器1(42)中的液压油释放,驱动动臂上升。

流量再生储能换向阀(52)一端与储能器2(53)相连,另一端与副液压泵(51)相连,副液压泵(51)再分别与油箱和传动模块(2)相连,动臂下降阶段,流量再生储能换向阀(52)处于左位,储能器2(53)与副液压泵(51)连通,副液压泵(51)通过副液压泵离合器(25)与传动模块(2)连接,此时电动机(32)通过电动机离合器(24)与传动模块(2)断开连接,由于动臂重力作用,无杆腔油液被挤出并带动主液压泵(11)转动,通过传动模块(2)驱动副液压泵(51)向储能器2(53)中补油,将重力势能转化为液压油压力并储存起来。在之后动臂上升时,流量再生储能换向阀(52)处于左位,储能器2(53)与副液压泵(51)连通,副液压泵(51)和电动机(32)分别通过离合器与传动模块(2)连接,储能器2(53)中的液压油带动副液压泵(51)与电动机(32)一起驱动主液压泵(11)为系统供油。

温度传感器1(61)设置在储能器1(42)进油口,温度传感器2(62)设置在储能器2(53)进油口,用来检测各能量回收油路中液压油的温度变化并传输到温控系统(63)中,同时温控系统(63)输出端连接显示与预警装置(64)、三腔液压缸储能换向阀(41)、流量再生储能换向阀(52)和副液压泵(51),用来显示能量回收回路中的液压油温,并提供高温报警功能,同时可控制三腔液压缸储能换向阀(41)和流量再生储能换向阀(52)换向,将回路中高温液压油回油箱冷却,并通过控制副液压泵(51)的斜盘角,当温度高时减小副液压泵的排量,减少储存在储能器2(53)中的液压油,当温度低时增加副液压泵(51)的排量,使储能器2(53)储存更多的液压油,根据温度的变化对储能器2(53)中的储油量进行动态的适应。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种挖掘机动臂势能液压式能量回收系统

- 一种挖掘机动臂势能液压式能量回收系统