一种基于电主轴的可升降大型螺旋桨测试平台

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及航空测试设备,尤其涉及一种基于电主轴的可升降大型螺旋桨测试平台。

背景技术

航空运输产业是全球碳排放的重要源头,绿色航空是目前全球竞争的重要技术领域。相比传统飞机,电动飞机可以减少飞行成本、降低二氧化碳排放,因此,电动飞机技术是实现全球节能减排的关键技术途径。螺旋桨作为电动飞机的关键部件,在实际应用前,需要对螺旋桨的多种参数进行测试以确保其设计的合理性和可靠性。现有的大型螺旋桨测试装置主要是将螺旋桨安装在支架上,主轴与减速机固定连接,减速机与驱动电机固定连接,通过电机驱动减速机从而带动螺旋桨转动,支架上设置有传感器,通过支架上设置的传感器对螺旋桨运行中的各项参数进行测量。然而,现有的大型螺旋桨测试平台结构较为复杂,更换螺旋桨费时费力,且仅能实现定距螺旋桨的测试,无法很好地适应于对各种大型螺旋桨进行测试。

发明内容

本发明的目的是提供一种基于电主轴的可升降大型螺旋桨测试平台,并提供了本测试平台的测试方法,解决了现有大型螺旋桨测试平台更换螺旋桨较为麻烦、结构复杂等问题,不仅能适用于测试定距螺旋桨,而且能适用于测试变距螺旋桨,具有结构简单,易于维护,使用方便等特点。

本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种可升降大型螺旋桨测试平台,包括液压升降平台,该液压升降平台的台面上设有移动导轨,移动导轨上滑动设置有底板,该底板上固定有电主轴,该电主轴的输出轴通过第一弹性柱销联轴器与动态扭矩传感器连接,该动态扭矩传感器另一端通过第二弹性柱销联轴器与旋转轴连接,该旋转轴支承在轴承座上,底板上还设有用于固定轴承座的轴承座支架;所述旋转轴前端固定有用于安装螺旋桨的法兰盘,该旋转轴外周还设有滑环,该滑环内圈固定在旋转轴上,外圈固定在轴承座支架上,且该滑环的导线由旋转轴中心腔体穿出与变距螺旋桨变距装置连接;所述液压升降平台的台面与底板之间还设有用于检测螺旋桨工作时的推力和拉力的推拉力检测装置;上述动态扭矩传感器和推拉力检测装置均通过采集卡与工控机通信连接,该工控机还通过变频器控制电主轴的输出转速。

本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

前述的可升降大型螺旋桨测试平台,所述液压升降平台和底板之间还设有用于防止推拉力检测装置断裂时底板脱出的安全装置。

前述的可升降大型螺旋桨测试平台,所述安全装置包括固定在底板上的第一安全杆支架、固定在液压升降平台台面上的第二安全杆支架以及用于连接第一安全杆支架和第二安全杆的安全杆,且仅当推拉力检测装置断裂时安全杆两端被拉伸。

前述的可升降大型螺旋桨测试平台,所述推拉力检测装置包括推拉力传感器,该推拉力传感器一端通过第一SF3关节轴承连接器与底板连接,另一端通过第二SF3关节轴承连接器与第二安全杆支架连接。

前述的可升降大型螺旋桨测试平台,所述安全杆一端为与安全杆支架挡止限位的杆头端,另一端为通过螺母与安全杆支架挡止限位的螺母的螺纹端。

前述的可升降大型螺旋桨测试平台,所述第一安全杆支架和第二安全杆支架上均设有能够供安全杆螺纹端穿过并对安全杆杆头挡止的通孔,且该通孔内还嵌套有内径大于安全杆直径的自润滑石墨铜套。

前述的可升降大型螺旋桨测试平台,所述液压升降平台为固定式升降平台,采用剪叉式结构,由两个液压油缸驱动。

前述的可升降大型螺旋桨测试平台,所述旋转轴外周呈阶梯轴结构,且该阶梯轴由前到后形成第一轴肩、第二轴肩和第三轴肩;所述轴承座内设置有左右两个背靠背安装的角接触球轴承,旋转轴的第三轴肩顶在右侧角接触球轴承内圈上,固定螺母压紧左侧角接触球轴承内圈。

前述的可升降大型螺旋桨测试平台,滑环内圈被固定螺栓固定在旋转轴第二轴肩处,且旋转轴位于第二轴肩前端的部分为空心结构,滑环的导线沿旋转轴中心由前端穿出。

前述的可升降大型螺旋桨测试平台,旋转轴前端通过传动螺纹与法兰盘连接,并由锁紧螺母将该法兰盘压紧在第一轴肩处。

本发明与现有技术相比具有明显的优点和有益效果。借由上述技术方案,本发明可达到相当的技术进步性及实用性,并具有产业上的广泛利用价值,其至少具有下列优点:

本发明所提供的一种基于电主轴的可升降大型螺旋桨测试平台具有以下优点:

1、本发明能够适用于大型定距螺旋桨和变距螺旋桨测试,能较为真实的模拟大型螺旋桨的实际工况。

2、本发明测试过程的转速、扭矩、耗电量、浆力效、油门百分比等参数均可自动记录保存,方便后续数据分析和导出。

3、本发明装置内电主轴的使用,可提供测试大型螺旋桨所需的转速和扭矩,省去了中间变速装置,简化测试平台结构。

4、本发明的液压升降平台的使用可节省人力,无需登高作业,方便更换拆卸螺旋桨。

5、本发明推拉力传感器、动态扭矩传感器实时反馈螺旋桨旋转时的扭矩、转速、推拉力,工控机能够记录相应参数,并对异常情况做出报警停机处理。

附图说明

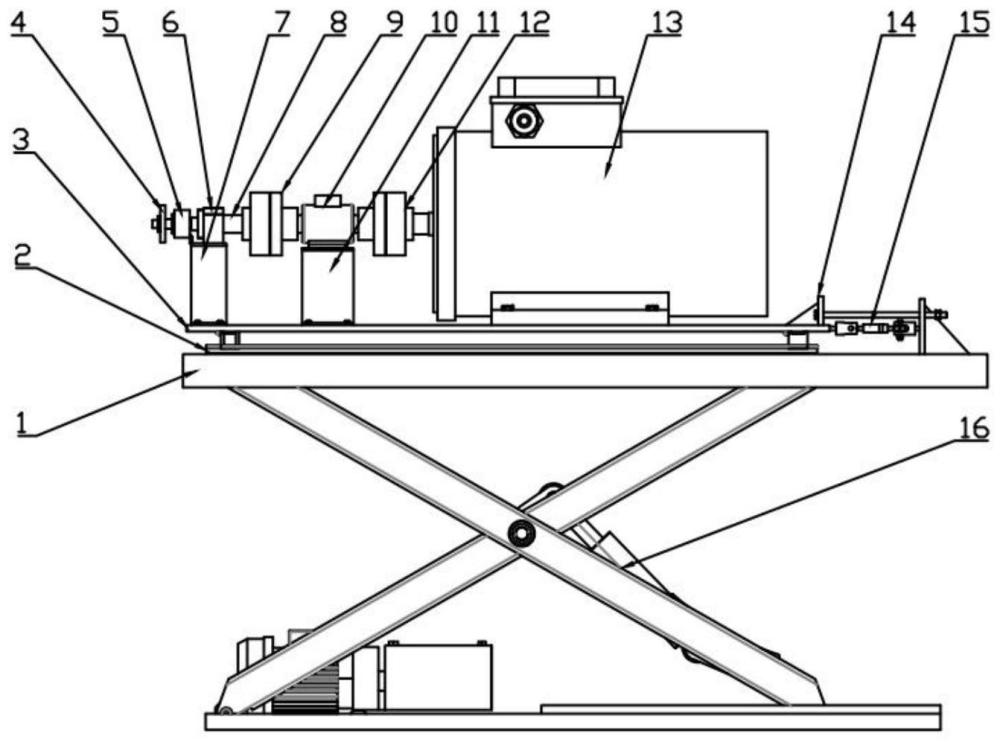

图1是本发明测试装置的等轴测视图;

图2是本发明测试装置的二维结构图;

图3是本发明测试装置的安全装置和推拉力检测装置示意图;

图4是本发明测试装置的旋转轴示意图。

【主要元件符号说明】

1-液压升降平台

2-移动导轨

3-底板

4-法兰盘

5-滑环

6-轴承座

7-轴承座支架

8-旋转轴

9-第二弹性柱销联轴器

10-动态扭矩传感器

11-扭矩传感器支架

12-第一弹性柱销联轴器

13-电主轴

14-安全装置

15-推拉力检测装置

16-液压油缸

1401-第一安全杆支架

1402-安全杆

1403-第二安全杆支架

1501-第一SF3关节轴承连接器

1502-推拉力传感器

1503-第二SF3关节轴承连接器

具体实施方式

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的可升降大型螺旋桨测试平台其具体实施方式、结构、特征及其功效,详细说明如后。

请参阅图1-4,其为本发明可升降大型螺旋桨测试平台的部分结构示意图,该测试平台包括液压升降平台1、移动导轨2、底板3、法兰盘4、滑环5、轴承座6、轴承座支架7、旋转轴8、第二弹性柱销联轴器9、动态扭矩传感器10、扭矩传感器支架11、第一弹性柱销联轴器12、电主轴13、安全装置14、推拉力检测装置15和液压油缸16。

所述液压升降平台1为固定式升降平台,采用剪叉式结构,由两个液压油缸16驱动,液压油缸16所需的液压油由液压系统提供。如需拆卸更换螺旋桨时可通过一键升降功能将液压升降平台1移动到最低高度,待螺旋桨安装完毕后将液压升降平台1移动到最大高度,为螺旋桨提供足够的旋转空间。

所述移动导轨2固定在液压升降平台1上,底板3安装在移动导轨2上,能够沿移动导轨2在液压升降平台1上移动。所述电主轴13固定在底板3上,且该电主轴13的输出轴通过第一弹性柱销联轴器12与动态扭矩传感器10连接,该动态扭矩传感器10另一端通过第二弹性柱销联轴器9与旋转轴8连接,该旋转轴8支承在轴承座6上,该轴承座6固定在轴承座支架7上,该轴承座支架7固定在底板3上。所述旋转轴8前端固定有法兰盘4,该法兰盘用于固定安装螺旋桨。所述旋转轴8上在法兰盘4和轴承座6之间的位置还设有用于与变距螺旋桨驱动装置连接的滑环5,该滑环5内圈固定在旋转轴8外周面上,外圈则固定在支架7上。

所述底板3上还固定有扭矩传感器支架11,用于实现动态扭矩传感器10的支撑固定。动态扭矩传感器10通过固定螺栓固定在扭矩传感器支架11上。

本发明弹性柱销联轴器的采用可起到传递大扭矩、缓冲减震的效果且具有一定的轴向窜动补偿能力,通过所述动态扭矩传感器10来检测螺旋桨工作时的扭矩和转速。

所述电主轴13由内装式电机直接驱动,省去了中间变速传动装置,通过变频控制装置,可获得测试螺旋桨所要求的扭矩和工作转速,且结构紧凑,重量轻。

在该实施例中,所述旋转轴8外周呈阶梯轴结构,且该阶梯轴由前到后形成三处轴肩,分别为第一轴肩、第二轴肩和第三轴肩,该旋转轴具有种不同的外径尺寸。

所述轴承座6内设置有左右两个背靠背安装的角接触球轴承,通过轴承座端盖压紧左侧角接触球轴承外圈,旋转轴8的第三轴肩顶在右侧角接触球轴承内圈上,并通过固定螺母压紧左侧角接触球轴承内圈。所述旋转轴8后端尺寸最大的部分通过键与第二弹性柱销联轴器9连接。

所述旋转轴8位于第二轴肩前端的部分为空心结构,滑环5内圈被固定螺栓固定在第二轴肩处,滑环5的导线沿旋转轴8中心由旋转轴8前端穿出,用于连接变距螺旋桨变距装置。滑环外圈止转片则被固定螺栓固定在轴承座支架7上。所述旋转轴8前端通过传动螺纹与法兰盘4连接,并由锁紧螺母将该法兰盘4压紧在第一轴肩处。

所述液压升降平台1与底板3之间还设有用于防止底板3在推拉力的作用下沿移动导轨2移动的安全装置14,该安全装置14包括固定在底板3上的第一安全杆支架1401和固定在液压升降平台1台面上的第二安全杆支架1403;所述底板3和第二安全杆支架1403之间连接推拉力检测装置15,通过该推拉力检测装置15实现对螺旋桨工作时的推力和拉力的检测。

所述第一安全杆支架1401和第二安全杆支架1403之间还设有至少两个两个安全杆1402,该安全杆1402能够在推拉力检测装置15断裂后实现第一安全杆支架1401和第二安全杆支架1403之间的连接,防止推拉力传感器固定螺栓断裂时发生底板飞出等安全事故。即当第一安全杆支架1401和第二安全杆支架1403在通过安全杆1402连接时,二者之间的最大间距大于通过推拉力检测装置15连接时的最大间距,仅当推拉力检测装置15无法起作用时,安全杆1402才会起拉伸作用。

在该实施例中,所述推拉力检测装置15包括推拉力传感器1502,该推拉力传感器1502一端与第一安全杆支架1401或底板3连接,另一端与第二安全杆支架1403连接。较佳的,所述推拉力传感器1502一端通过第一SF3关节轴承连接器1501与底板3连接,另一端通过第二SF3关节轴承连接器1503与第二安全杆支架1403连接。

在该实施例中,所述安全杆1402一端设有安全杆头,另一端开有螺纹,该螺纹端设有螺母,所述第一安全杆支架1401和第二安全杆支架1403上均设有能够够安全杆1402螺纹端穿过并对安全杆杆头挡止的通孔,且该通孔内还嵌套有内径大于安全杆直径的自润滑石墨铜套,所述安全杆1402螺纹端由第一安全杆支架1401的通孔穿入,由第二安全杆支架1403的通孔穿出,螺母锁紧在该螺纹端,且螺母与第二安装杆支架1403之间有间距,以便于该安装杆1402不影响推拉力检测装置15检测效果,且能够在该推拉力检测装置15断裂后为底座3提供安全保护,防止其脱离台架。

所述动态扭矩传感器10和推拉力传感器1502均与采集卡连接,该采集卡与工控机通信连接,动态扭矩传感器和推拉力传感器通过采集卡将数据传输回工控机;所述电主轴13与变频器电连接,该变频器与工控机通信连接,由此可通过工控机控制电主轴的输出转速。

本发明电主轴由内装式电机直接驱动,省去了中间变速传动装置,通过变频控制装置,可获得测试螺旋桨所要求的扭矩和工作转速,且结构紧凑,重量轻。

所述工控机的显示器上能够显示转速、拉力、扭矩、耗电量、浆力效、油门百分比等参数,生成数据曲线,并自动保存。

所述工控机还能够智能判断各装置是否运行正常,如发生异常情况会产生声光报警并自动紧急停机,提醒操作者修正错误进行二次测试。

本发明测试平台还设有用于对电主轴13进行散热的冷却系统。较佳的,该冷却系统为水冷系统。

本发明测试平台在使用时,首先检查液压升降平台的液压、电器系统,确认无渗漏或裸露现象后分别将电主轴13尾部的进水接口和出水接口与循环冷却系统的进水口和出水口相连接,开启循环水泵,检查接口处是否存在漏水现象,开启工控机,进入系统操作界面,打开急停开关,开启变频器,确认变频器通信正常,确认采集卡通信正常,点击初试按钮让电主轴13以初始设定测试速度100r/mi n空转预定时间5分钟,观察有无异响或报警,之后通过一键升降功能将液压升降平台1移动到最低高度,将螺旋桨通过固定螺栓安装到法兰盘4之上,若测试变距螺旋桨,连接变距装置所需导线,导线连接确认无误后送电测试变距功能是否正常,待螺旋桨安装确认无误后将液压升降平台1移动到最大高度;动态扭矩传感器和推拉力传感器通过采集卡将数据传输回工控机,待采集界面显示数据稳定后,按照模拟试验要求调整操作界面油门百分比以调整变频器输出频率,显示器上实时显示转速、拉力、扭矩、耗电量、浆力效、油门百分比等参数,生成数据曲线,并自动保存;测试平台的监控程序能够智能判断是否运行正常,如发生异常情况会产生声光报警并自动紧急停机,提醒操作者修正错误进行二次测试。

以上所述,仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种基于Netty的性能测试平台的通信方法及性能测试平台

- 一种光路集成测试平台及基于该平台实现的光通道集成测试方法

- 一种大型船用液压工作平台的主车架、舵叶安装平台、螺旋桨安装平台、吊舱式推进器安装平台

- 一种大型升降平台结构用升降液压缸控制阀组