一种盘式刹车片压制设备

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及刹车片生产技术领域,具体为一种盘式刹车片压制设备。

背景技术

刹车片是车辆制动的重要组件,主要分为毂式和盘式,而一般家用汽车所采用的都是盘式刹车片,刹车片同时又是一种消耗品,随着使用时间的增长,其表面逐渐磨损,会使得制动性能下降,所以需要进行定期更换,随着我国家用汽车保有量的不断增加,刹车片的消耗量也在逐年增大,目前,现有的刹车片在生产时,需将合金粉末输送到模具内,再通过人工将合金粉末抹匀,最后通过人工手动螺旋压机压制,使得刹车片出现厚度不一的情况,生产效率相对较低,而且现有的对模具通过紧固螺栓进行固定,不仅浪费生产时间,而且劳动强度高,此外,由于加压模具是安装在液压机上的,当人工进行抹匀时,操作者的手容易被液压机压伤,安全性相对较;

为此申请号为CN202020106574.8的专利中提出了以最终盘式刹车片压制设备,其合金粉末盛放箱内的合金粉末通过可调节管道进入下模具内,伺服电机带动螺杆转动,从而带动移动块左右移动,直到上模具位于下模具的正上方,液压缸伸长,带动第一固定板和上磨具共同向下移动,从而对下磨具内的合金粉末进行压制,结构简单、比人工手动螺旋压机压制更节省时间、劳动强度更低、生产效率更高;

但是上述设备中,只有一个下模具,进而需要等待其成型完成后再进行下一次的进料,并且需要在粉料进入成型槽后,需要驱动机械结构来使得搅拌结构进入到成型槽内部进行搅拌,费时费力,综上设备生产效率有待提高。

发明内容

本发明的目的在于提供一种盘式刹车片压制设备,以解决上述背景技术提出的只有一个下模具需要等待其成型完成后再进行下一次的进料,并且需要在粉料进入成型槽后,需要驱动机械结构来使得搅拌结构进入到成型槽内部进行搅拌,导致设备生产效率有待提高的问题。

为实现上述目的,本发明提供如下技术方案:一种盘式刹车片压制设备,包括并排设置的两个窄边输送带,两个所述窄边输送带之间的中层位置设有支撑台,且两个窄边输送带对应的位置之间固定有限位框,所述限位框的内部设有下模具,两个所述窄边输送带的上方依次设有粉料上料机构、第一压料机构、钢板上料机构与第二压料机构,所述粉料上料机构包括可升降的硬质管道,所述硬质管道的下端设有搅拌杆,且硬质管道上安装有能够驱动搅拌杆沿着硬质管道圆心旋转的搅拌驱动结构,且硬质管道的上端安装有电磁阀。

进一步的,还包括原料粉上料斗,所述原料粉上料斗位于硬质管道的上方,且原料粉上料斗的两侧均固定有第一支架,所述原料粉上料斗与硬质管道的上端之间安装有塑料波纹管,所述硬质管道上固定有升降板,所述原料粉上料斗的下表面安装有能够驱动升降板升降的升降气缸。

进一步的,所述搅拌驱动结构包括通过轴承转动安装在硬质管道下端的从动齿轮、啮合在从动齿轮一侧的主动齿轮、固定在硬质管道一侧的安装板以及安装在安装板上能够驱动主动齿轮旋转的马达,所述搅拌杆的上端固定在从动齿轮的下表面边周处,且多个搅拌杆的下端形成聚拢结构。

进一步的,所述安装板的上方设有防尘罩,且防尘罩滑动连接在硬质管道上,所述防尘罩与搅拌杆之间设有第一弹簧,且第一弹簧套设在硬质管道上。

进一步的,所述下模具包括底座以及位于底座上方的模座,所述模座的上方中部开设有成型槽,且模座与底座之间固定有第二弹簧。

进一步的,所述第二弹簧的内部套设有导向杆,所述底座上与导向杆对应的位置开设有导向槽,所述导向杆的下端安装有能够与导向槽配合的滑块。

进一步的,所述底座的下方转动安装有导向轮,所述支撑台的外表面开设有与导向轮配合的导向轨道,所述支撑台的前后侧均固定有侧支撑板。

进一步的,所述钢板上料机构包括上料筒,所述上料筒的下方设有下挡板,所述下挡板的上方交错设有上挡板,所述上挡板与下挡板之间安装有连接板,所述上料筒的两侧开设有长孔,且上料筒的一侧设有凸轮,所述凸轮的前表面开设有凹槽,所述凹槽的内部滑动连接有推拉轴,所述推拉轴与连接板之。

进一步的,所述第一压料机构包括液压缸以及安装在液压缸活塞杆下端的上模压板,所述第一压料机构与第二压料机构的前后侧下方均固定有第二支架。

进一步的,两个所述窄边输送带的下方之间安装有下料输送带。

与现有技术相比,本发明的有益效果是:

1、本发明设置了两个并排的窄边输送带,在输送带上设置了多个限位框,限位框随着输送带移动时能够推动下模具移动,进而实现下模具能够自动移动至各个生产工位,生产效率较高;

2、本发明的粉料上料机构能一方面能够下料另一方面还能够在下料的同时使搅拌杆对位于成型槽内部的粉料进行搅拌,进而下料和搅拌同时进行,提高生产效率;

3、本发明在硬质管道上设置了防尘罩,进而在粉料从硬质管道进入到成型槽内部时,防尘罩可起到防尘作用,进而可避免在粉料下料多的过程中产生粉末的外溢导致的生产车间烟尘汇集的情况;

4、本发明在两个窄边输送带之间的中层位置设有支撑台,进而下模具可被支撑台支撑起来,保证下模具的稳定性,避免由于限位框的重量导致窄边输送带被压弯的情况;

5、本发明在底座的下方转动安装有导向轮,支撑台的外表面开设有与导向轮配合的导向轨道,进而在下模具移动过程中,导向轮可在导向轨道的内部移动,导向轮在移动过程中可给下模具的移动进行导向,也能够减小支撑台与底座之间的磨损;

6、本发明设置了下料输送带,在完全压料完成后,随着窄边输送带的移动,携带已经压料完成的刹车片可移动到窄边输送带的下方,由于本设备自身运行中的振动,以及刹车片的自重,下模具内部的刹车片可向下掉落,到料输送带上,进而向下掉落的刹车片能够掉落在下料输送带上,被下料输送输送至右端,方便收集。

附图说明

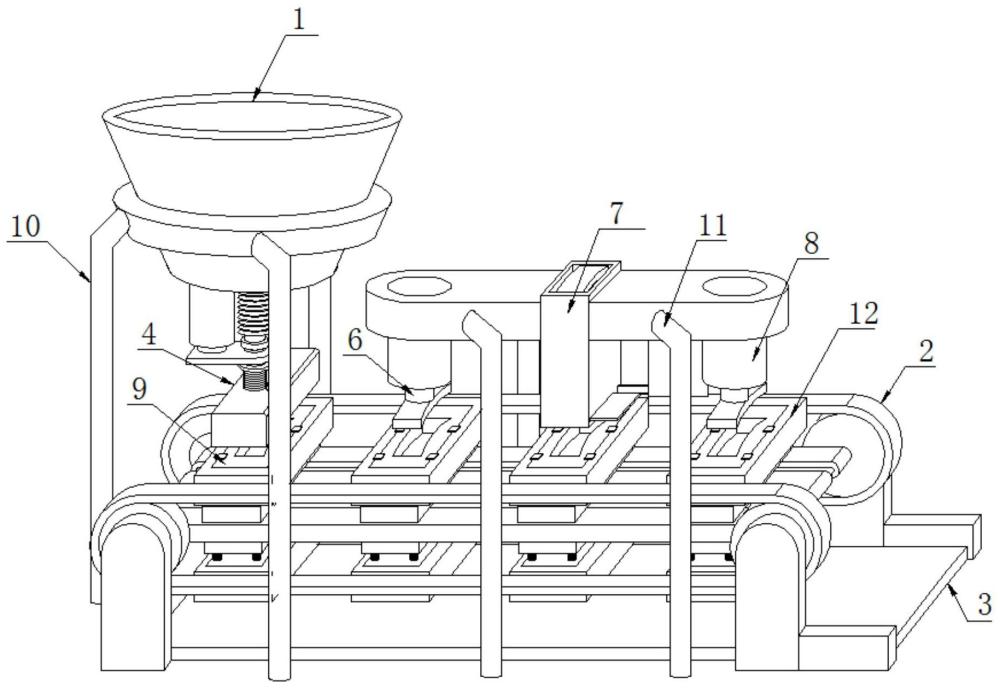

图1为本发明一种盘式刹车片压制设备的整体图;

图2为本发明一种盘式刹车片压制设备下模具的安装示意图;

图3为本发明一种盘式刹车片压制设备中原料粉上料斗与粉料上料机构的连接示意图;

图4为本发明一种盘式刹车片压制设备中粉料上料机构的整体图;

图5为本发明一种盘式刹车片压制设备图4中未安装防尘罩的结构示意图;

图6为本发明一种盘式刹车片压制设备中防尘罩的底部示意图;

图7为本发明一种盘式刹车片压制设备中搅拌杆的底部示意图;

图8为本发明一种盘式刹车片压制设备中第一压料机构的结构示意图;

图9为本发明一种盘式刹车片压制设备中钢板上料机构的结构示意图;

图10为本发明一种盘式刹车片压制设备中钢板上料机构另一状态的结构示意图;

图11为本发明一种盘式刹车片压制设备中下模具的主视图;

图12为本发明一种盘式刹车片压制设备中下模具的立体图;

图13为本发明一种盘式刹车片压制设备中第二弹簧的安装示意图;

图14为本发明一种盘式刹车片压制设备中下模具的底部视角的结构示意图;

图15为本发明一种盘式刹车片压制设备中支撑台的结构示意图。

图中:1、原料粉上料斗;2、窄边输送带;3、下料输送带;4、粉料上料机构;41、塑料波纹管;42、硬质管道;43、电磁阀;44、防尘罩;45、第一弹簧;46、搅拌驱动结构;461、马达;462、安装板;463、主动齿轮;464、从动齿轮;47、搅拌杆;48、升降气缸;49、升降板;5、支撑台;51、导向轨道;52、侧支撑板;6、第一压料机构;61、液压缸;62、上模压板;7、钢板上料机构;71、上料筒;72、第一电机;73、凸轮;731、凹槽;74、推拉轴;75、推拉杆;76、连接板;77、下挡板;78、上挡板;79、长孔;8、第二压料机构;9、下模具;91、模座;92、第二弹簧;93、导向杆;94、底座;95、导向轮;96、导向槽;97、滑块;98、成型槽;10、第一支架;11、第二支架;12、限位框;13、阻挡板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施条例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1和图2所示,本发明提供一种技术方案:一种盘式刹车片压制设备,包括并排设置的两个窄边输送带2,窄边输送带2可为皮带传送或者链条传送,且在两个窄边输送带2对应的位置之间固定有限位框12,限位框12的内部设有下模具9,进而下模具9可被置于限位框12的内部,随着窄边输送带2带动限位框12的移动,下模具9也能够随着限位框12一并移动,最终实现下模具9的传送,在两个窄边输送带2之间的中层位置设有支撑台5,进而下模具9可被支撑台5支撑起来,保证下模具9的稳定性,避免由于限位框12的重量导致窄边输送带2被压弯的情况。

如图1和图2所示,在两个窄边输送带2的上方依次设有粉料上料机构4、第一压料机构6、钢板上料机构7与第二压料机构8,进而粉料上料机构4可首先给下模具9进行上料,上料完成后第一压料机构6可进行一次压料,钢板上料机构7喂入钢板,而后再被都第二压料机构8进行压料,压料完成后,随着窄边输送带2的移动,携带已经压料完成的刹车片可移动到窄边输送带2的下方,由于本设备自身运行中的振动,以及刹车片的自重,下模具9内部的刹车片可向下掉落,实现自动下料,为了方便的使得物料能够在同一位置被收集,在两个窄边输送带2的下方之间安装有下料输送带3,进而从下模具9内部向下掉落的刹车片能够掉落在下料输送带3上,被下料输送带3输送至右端,方便收集,优选的,为了避免在下模具9回转至窄边输送带2的下方时,下模具9脱离了限位框12,在限位框12上安装有能够阻挡下模具9向下回落的阻挡板13。

如图2、图11、图12和图13所示,下模具9包括底座94以及位于底座94上方的模座91,模座91的上方中部开设有成型槽98,成型槽98内部的原料可被挤压成型,且模座91与底座94之间固定有第二弹簧92,在上方有压力时,模座91可被向下挤压,这里的第二弹簧92可起到一定的缓冲作用,避免由于下压力过大导致的模座91产生压损的情况,支撑台5可将底座94支撑起来,保证整个下模具9的稳定性。

如图11、图12和图13所示,在第二弹簧92的内部套设有导向杆93,其能够给第二弹簧92在伸缩时进行导向,避免第二弹簧92产生压弯的情况,进而实现模座91能够稳定上下移动,优选的,在底座94上与导向杆93对应的位置开设有导向槽96,导向杆93的下端安装有能够与导向槽96配合的滑块97,进而在第二弹簧92被压缩时,下方的滑块97能够在导向槽96的内部滑动,实现导向的目的。

如图11、图14和图15所示,为了减小底座94在随着窄边输送带2移动过程中与支撑台5之间的磨损,以及为了避免下模具9在移动过程中产生位置偏歪,在底座94的下方转动安装有导向轮95,支撑台5的外表面开设有与导向轮95配合的导向轨道51,进而在下模具9移动过程中,导向轮95可在导向轨道51的内部移动,导向轮95在移动过程中可给下模具9的移动进行导向,也能够减小支撑台5与底座94之间的磨损,在本装置中,支撑台5的前后侧均固定有侧支撑板52,进而能够将支撑台5支撑在所需高度。

如图1、图3、图4、图5、图6和图7所示,粉料上料机构4包括可升降的硬质管道42,且硬质管道42的上端安装有电磁阀43,硬质管道42下降后可靠近下模具9,此时电磁阀43开启,可使得硬质管道42内部的粉料能够下落到成型槽98的内部,在硬质管道42的下端设有搅拌杆47,且硬质管道42上安装有能够驱动搅拌杆47沿着硬质管道42圆心旋转的搅拌驱动结构46,搅拌驱动结构46带动搅拌杆47旋转,进而搅拌杆47可旋转的给粉料进行搅拌,使其均匀的位于成型槽98的内部,将下料和搅拌同时完成,节约时间,节约机械安装的空间。

继续参照图1、图3、图4、图5、图6和图7所示,本装置还包括原料粉上料斗1,进而可将粉料粉料置于原料粉上料斗1的内部储存,这里的原料粉上料斗1位于硬质管道42的上方,进而粉料可由于自重而到达硬质管道42的内部,当然这里为了避免粉料堆积无法下料的情况,还可在原料粉上料斗1的侧面装设仓壁振动器,以保证粉料顺利的到达硬质管道42的内部;

接上,这里的原料粉上料斗1与硬质管道42的上端之间安装有塑料波纹管41,硬质管道42上固定有升降板49,原料粉上料斗1的下表面安装有能够驱动升降板49升降的升降气缸48,在升降气缸48伸长时,能够带动升降板49升降,而升降板49升降时可带动硬质管道42进行升降,当硬质管道42向下运动对准成型槽98时可进行落料,这里的塑料波纹管41能够补偿硬质管道42的升降量,为了使得原料粉上料斗1的位置被固定,在原料粉上料斗1的两侧均固定有第一支架10。

继续参照图1、图3、图4、图5、图6和图7所示,在本实施例中,优选的,搅拌驱动结构46包括通过轴承转动安装在硬质管道42下端的从动齿轮464、啮合在从动齿轮464一侧的主动齿轮463、固定在硬质管道42一侧的安装板462以及安装在安装板462上能够驱动主动齿轮463旋转的马达461,搅拌杆47的上端固定在从动齿轮464的下表面边周处,即在马达461带动主动齿轮463旋转时,主动齿轮463可带动从动齿轮464转动,进而带动搅拌杆47旋转,这里的搅拌杆47可为软质橡胶杆或者硬质金属杆,为了能够更好的搅拌,多个搅拌杆47的下端形成聚拢结构。

结合图3、图4和图6所示,在本实施例中,为了避免在粉料下料多的过程中产生粉末的外溢导致的生产车间烟尘汇集的情况,在安装板462的上方设有防尘罩44,防尘罩44可起到防尘作用,且为了避免在硬质管道42下降时阻挡了搅拌杆47进入成型槽98的内部,这里的防尘罩44滑动连接在硬质管道42上,防尘罩44与搅拌杆47之间设有第一弹簧45,且第一弹簧45套设在硬质管道42上,进而在硬质管道42下降时,搅拌杆47进入到成型槽98的内部,防尘罩44可被模座91挤压,使得第一弹簧45被压缩,防尘罩44可上移,而不会阻挡住搅拌杆47进入到成型槽98内部。

结合图9和图10所示,钢板上料机构7包括能够叠放多个钢板的上料筒71,在上料筒71的下方设有下挡板77,下挡板77的上方交错设有上挡板78,上挡板78与下挡板77之间安装有连接板76,上料筒71的两侧开设有长孔79,且上料筒71的一侧设有凸轮73,凸轮73的前表面开设有凹槽731,凹槽731的内部滑动连接有推拉轴74,推拉轴74与连接板76之间安装有推拉杆75,凸轮73的后方设有能够驱动凸轮73旋转的第一电机72,即在第一电机72转动时,可使得凸轮73旋转,凸轮73旋转可使其前方的凹槽731推动或者拉动推拉轴74,进而推拉轴74可推动或者拉动推拉杆75,从而推拉杆75可使得连接板76往复运动,当下挡板77被推动到上料筒71内部时,下挡板77下方的钢板可向下掉落到成型槽98的内部,下挡板77挡住上方的钢板下落,当下挡板77被拉动到上料筒71外部时,上挡板78可阻挡住上方的钢板,而下挡板77上表面的钢板可下落到成型槽98的内部,实现钢板的间歇下料。

如图1和图8所示,这里的第一压料机构6包括液压缸61以及安装在液压缸61活塞杆下端的上模压板62,进而液压缸61可带动上模压板62向下运动,使得上模压板62能够将粉料压制成(此时的模座91是沿着限位框12向下运动的,即限位框12还可以给模座91进行导向),第二压料机构8的结构与第一压料机构6的结构相同,在这里不做作赘述,而第一压料机构6与第二压料机构8的前后侧下方均固定有起到支撑作用的第二支架11。

本发明的工作原理:在使用本装置时,将粉料原料上料进入到原料粉上料斗1的内部,钢板叠放在上料筒71的内部,随着窄边输送带2带动限位框12的移动,下模具9也能够随着限位框12一并移动,最终实现下模具9的传送,当下模具9被传送到粉料上料机构4的下方时,升降气缸48伸长,能够带动升降板49下降,而升降板49升降时可带动硬质管道42进行下降,这里的塑料波纹管41能够补偿硬质管道42的升降量,同时,搅拌杆47可到达成型槽98的内部,在马达461带动主动齿轮463旋转时,主动齿轮463可带动从动齿轮464转动,进而带动搅拌杆47旋转,进而硬质管道42下落的粉料进入成型槽98内部的同时,搅拌杆47可对粉料进行搅拌,实现下料的同时进行搅拌,防尘罩44起到防尘作用,避免免在粉料下料多的过程中产生粉末的外溢导致的生产车间烟尘汇集的情况,并且这里的防尘罩44滑动连接在硬质管道42上,防尘罩44与搅拌杆47之间设有第一弹簧45,进而在硬质管道42下降时,搅拌杆47进入到成型槽98的内部,防尘罩44可被模座91挤压,使得第一弹簧45被压缩,防尘罩44可上移,而不会阻挡住搅拌杆47进入到成型槽98内部;

在粉料上料完成后,两个窄边输送带2持续带动限位框12移动,进而带动携带粉料多的下模具9移动到达第一压料机构6的下方,液压缸61可带动上模压板62向下运动,使得上模压板62能够向下进入到成型槽98的内部,来将粉料压制成型,压制时,上模压板62可将模座91向下挤压,模座91沿着限位框12向下运动,第二弹簧92被压缩而起到一定的缓冲作用,避免由于下压力过大导致的模座91产生压损的情况,支撑台5可将底座94支撑起来,保证整个下模具9的稳定性,同时导向杆93其能够给第二弹簧92在伸缩时进行导向,滑块97能够在导向槽96的内部滑动,避免第二弹簧92产生压弯的情况,进而实现模座91能够稳定上下移动,而在限位框12推着下模具9移动时,导向轮95可在导向轨道51的内部移动,导向轮95在移动过程中可给下模具9的移动进行导向,也能够减小支撑台5与底座94之间的磨损;

在粉料压制完成后,窄边输送带2将其输送至钢板上料机构7的下方,第一电机72转动时,可使得凸轮73旋转,凸轮73旋转可使其前方的凹槽731推动或者拉动推拉轴74,进而推拉轴74可推动或者拉动推拉杆75,从而推拉杆75可使得连接板76往复运动,当下挡板77被推动到上料筒71内部时,下挡板77下方的钢板可向下掉落到成型槽98的内部,下挡板77挡住上方的钢板下落,当下挡板77被拉动到上料筒71外部时,上挡板78可阻挡住上方的钢板,而下挡板77上表面的钢板可下落到成型槽98的内部,实现钢板的间歇下料,下料后的钢板掉落到成型槽98的内部,而后窄边输送带2继续将其输送至第二压料机构8的下方,第二压料机构8将钢板与下方粉料成型刹车片压合,压合完成后,随着窄边输送带2的移动,携带已经压料完成的刹车片可移动到窄边输送带2的下方,由于本设备自身运行中的振动,以及刹车片的自重,下模具9内部的刹车片可向下掉落,实现自动下料,进而从下模具9内部向下掉落的刹车片能够掉落在下料输送带3上,被下料输送带3输送至右端,方便收集。

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 液压盘式制动组件和用于液压盘式制动组件的刹车片组件

- 一种摩擦材料、由其制备的轻量化碳陶盘用有机碳陶刹车片及其制备方法和应用

- 一种摩擦材料、由其制备的耐磨涂层制动盘用有机碳陶刹车片及其制备方法和应用

- 一种盘式刹车片压制设备

- 用于盘式刹车片等密度压制工艺和配方试验的压制机