一种多油腔的单路液压旋转关节

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及液压缸领域,具体为一种多油腔的单路液压旋转关节。

背景技术

摆动液压缸根据工作原理分类,可分为单作用摆动液压缸和双作用摆动液压缸,其中叶片式摆动液压缸由于其结构紧凑、转动惯量小、运动平稳、负载能力强等特点广泛应用于各种工业生产和机器人关节设计中,为满足操作需求,技术在往多工况、多关节和多自由度的机器人发展,但是对于多执行器的液压缸,一个液压泵需要对每个液压缸连接液压管,执行器在工作时过多或过长的液压管会造成液压系统体积过大,油管随意摆动对执行运动产生干涉,使液压缸有效输出扭矩降低,影响摆动液压缸的工作效率。

发明内容

本发明的目的在于,针对上述技术问题,结合生产实际,提出了一种多油腔的单路液压旋转关节,输出轴打轴向盲孔与径向通孔在降低工作轴惯性同时,与副油缸形成油路,使油管与支撑板运动相对静止,避免油管随意摆动影响运动和干涉,简化多工况工作空间中的油管,避免油管过多或过长影响关节运动提高安全性,极大的减少了液压系统的体积,并在一定量上减少了油管的压力损失,从而提高了液压摆动缸的效率。同时,采用多种密封的形式,使液压缸具有良好的密封效果,弥补了传统摆动缸容积效率不足的缺点,以实现结构简单、密封性好、效率高、使用寿命高、安全性高等优点。

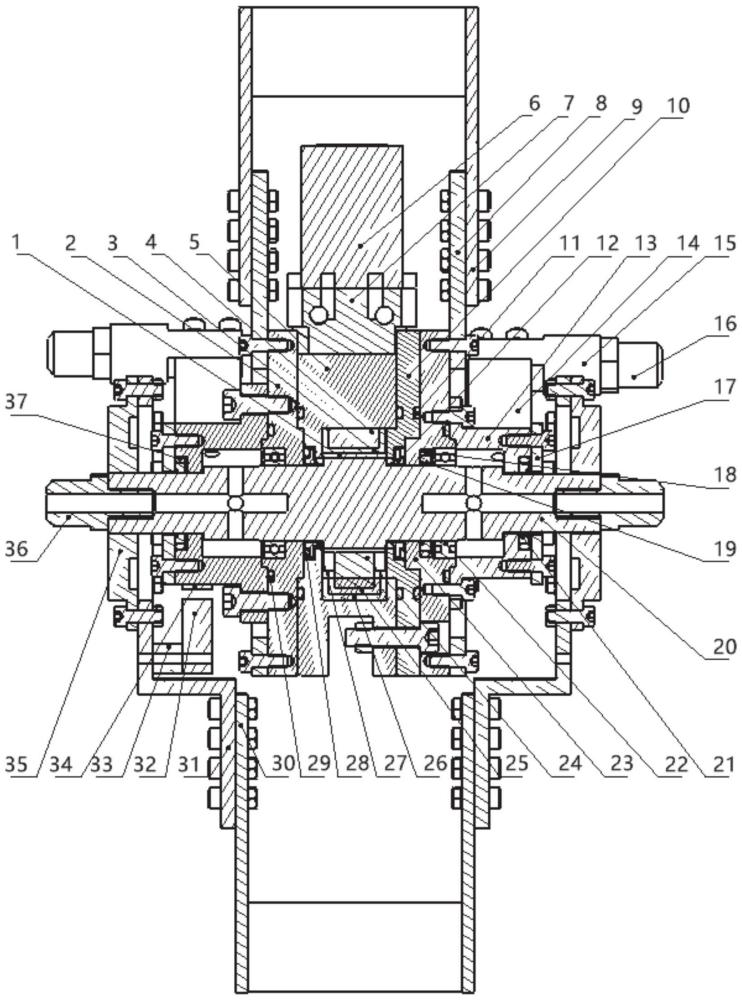

为实现上述目的,本发明的技术方案是:一种多油腔的单路液压旋转关节,包括摆动液压缸、油腔连接组件、伺服阀(6)、阀导(7)、磁栅尺、第一转接板(8)、第一支撑板(9)、第二转接板(31)、第二支撑板(30)。由标准铝合金板材组成第一转接板(8)固定于第一支撑板(9)、第二转接板(31)固定于第二支撑板(30);由工作轴(20)、主缸筒(5)、动叶片(24)、静叶片(4)、主缸盖密封压盖(10)、第一高压连接法兰(23)、第一低压连接法兰(2)、轴承(22)、副缸筒(13)、副缸盖密封压盖(17)组成的液压缸分别通过螺栓和键固定于第一转接板(8)和第二连接法兰(35)上,其中主缸筒(5)和副缸筒(13)套在工作轴(20)外,工作轴(20)与主缸筒(5)之间通过螺纹连接分别固定动叶片(24)和静叶片(4)形成第一工作腔和第二工作腔;油腔连接组件由低压油腔连接组件和高压油腔连接组件组成,其中接头(16)、高压连接件(15)及第二副缸筒连接件(14)组成高压油腔连接组件固定在第二副缸筒(13)上;伺服阀(6)连接于阀导(7),阀导(7)通过螺栓连接于主缸筒(5)上;磁栅尺包括:磁尺34、读头32、读头垫片33,磁尺(34)固定于第一副缸筒上、读头(32)连接于读头垫片(33)上、读头垫片(33)固定于第二转接板(31)上;多重密封结构,使液压缸具有良好的密封效果。

进一步地,所述摆动液压缸包括:工作轴(20)、主缸筒(5)、动叶片(24)、静叶片(4)、主缸盖密封压盖(10)、第一高压连接法兰(23)、第一低压连接法兰(2)、轴承(22)、副缸筒(13)、副缸盖密封压盖(17)。主缸筒(5)和副缸筒(13)套在工作轴(20)外,工作轴(20)与主缸筒(5)之间通过螺纹连接分别固定动叶片(24)和静叶片(4),主缸筒(5)由动叶片(24)和静叶片(4)分为第一工作腔和第二工作腔;主缸盖密封压盖(10)通过螺栓与主缸筒(5)连接;第一高压连接法兰(23)通过螺栓与第一转接板(8)连接;轴承(22)安装在第一高压连接法兰(23)中;副缸筒(13)通过螺栓与第一高压连接法兰(23)连接、与工作轴(20)形成副高压油腔;副缸盖密封压盖(17)通过螺栓与副缸筒(13)连接。

进一步地,所述油腔连接组件包括:低压油腔连接组件和高压油腔连接组件,接头(16)、高压连接件(15)及第二副缸筒连接件(14)组成高压油腔连接组件通过螺栓固定在第二副缸筒(13)上,高压连接件(15)在顶部设置四个螺纹孔(38)、一个沉孔(39)和侧面一个螺纹孔(40),侧面一个螺纹孔(40)通过螺纹连接油管喷嘴接头,四个螺纹孔(38)通过螺栓将高压连接件(15)固定在第二副缸筒连接件(14)上,一个沉孔(39)与副缸筒(13)连接形成油路,高压油通过分流阀连接油腔接头(16)与阀导接头形成两路液压油路分别进入A口、E口,高压油通过油腔接头(16)A口进入副缸筒并从工作轴接头B口处流出,与油管连接到下一个液压缸中;低压油通过分流阀连接另一油腔接头C口与阀导接头F口,将低压油汇成一条油路,液压油通过工作轴接头(36)D口进入副缸筒并从油腔接头C口流出,E口进高压油与F口进低压油通过阀导控制液压缸运动,其中油管与支撑板运动相对静止,避免了液压缸在工作时油管随意摆动影响运动。

进一步地,所述阀导(7)包括:设置在底部的两个通孔、三个螺纹孔和侧面的螺纹孔(44),侧面的螺纹孔(44)通过螺纹连接两油管喷嘴接头形成进油口E口和出油口F口,螺纹孔(41)与伺服阀连接,两个通孔包括第一通孔(42)和第二通孔(43),第一通孔(42)连接第一工作腔,第二通孔(43)连接第二工作腔,两个通孔两端分别连通伺服阀与液压摆动缸形成油路。

进一步地,所述磁栅尺包括:磁尺(34)、读头(32)、读头垫片(33),磁尺(34)固定于第一副缸筒上,读头(32)连接于读头垫片(33)上、读头垫片(33)固定于第二转接板(31)上。

进一步地,所述多重动密封结构包括:第一重动密封结构包括静叶片丁晴胶密封圈(3)、静叶片聚四氟乙烯密封圈(1)、动叶片丁晴胶密封圈(25)、动叶片聚四氟乙烯密封圈(26),所述静叶片丁晴胶密封圈(3)、静叶片聚四氟乙烯密封圈(1)嵌在静叶片(4)的凹槽中,静叶片聚四氟乙烯密封圈(1)位于静叶片丁晴胶密封圈(3)的径向内侧,所述动叶片丁晴胶密封圈(25)和动叶片聚四氟乙烯密封圈(26)嵌在动叶片(24)的凹槽中,动叶片丁晴胶密封圈(3)位于动叶片聚四氟乙烯密封圈(4)的径向内侧;第二重动密封结构包括轴肩处密封圈(27)、轴肩处密封圈衬垫(12)、轴肩O型圈(28),所述轴肩处密封圈(27)设置在主缸盖密封压盖(10)和工作轴(20)之间,所述轴肩O型圈(28)设置在主缸筒(5)和第一低压连接法兰(2)之间,所述轴肩处密封圈衬垫(12)设置在轴肩处密封圈(27)和轴肩O型圈(28)之间;第三重动密封包括格第一格莱圈内圈(19)和第一格莱圈橡胶外圈(18),所述第一格莱圈内圈(19)和第一格莱圈橡胶外圈(18)设置在第一高压连接法兰(23)和轴承(22)之间;第四重动密封包括第二格莱圈内圈(21)和第二格莱圈橡胶外圈(37),所述第二格莱圈内圈(21)和第二格莱圈橡胶外圈(37)设置在副缸盖密封压盖(17)和副缸筒(13)之间。

进一步地,所述多重静密封结构包括:第一重静密封结构、第二重静密封结构,第一重静密封结构包括三个第一O型橡胶圈(11),第一个嵌在主缸筒(5)与第一低压连接法兰(2)之间的凹槽、第二个嵌在主缸筒(5)与主缸盖密封压盖(10)之间的凹槽、第三个嵌在主缸盖密封压盖(10)与第一高压连接法兰(23)之间;第二重静密封包括两个第二O型橡胶圈(29),第一个嵌在第一低压连接法兰(2)与副缸筒(13)之间的凹槽,第二个嵌在第一高压连接法兰(23)与副缸筒(13)之间的凹槽。

所述一种多油腔的单路液压旋转关节的工作方法是:高压油通过分流阀连接油腔接头(16)与阀导接头形成两路液压油路分别进入A口、E口,高压油通过油腔接头(16)A口进入第二副缸筒(13)并从工作轴B口处流出,与油管连接到下一个液压缸中,下一个液压缸低压油通过油管从工作轴接头(36)D口进入第一副缸筒并从油腔连接组件C口流出,形成一条油路;E口进高压油到摆动缸的工作腔中,F口进低压油到工作腔中,形成一条油路,在动叶片(24)两端的两个工作腔会产生压差,并通过阀导控制液压缸运动。其中液压缸工作时油管与支撑板运动相对静止,避免了油管随意摆动影响运动和干涉,简化多工况工作空间中的油管,避免油管过多或过长影响关节运动提高安全性,此外动叶片(24)带动工作轴(20)和读头(32)一起转动,磁栅尺检测所接收的角度信号发送至后期的PC中,PC发出的逻辑信号控制伺服阀。

与现有技术相比,本发明的优点和积极效果是:

(1)本发明通过将摆动液压缸工作轴打轴向盲孔并在两副缸筒连接中心处打通孔的方式,与副油缸形成油路,使油管与支撑板运动相对静止,避免油管随意摆动影响运动和干涉,简化多工况工作空间中的油管,极大的减少了液压系统的体积,避免油管过多影响关节运动提高安全性,并在一定量上减少了油管的压力损失,从而提高了液压摆动缸的效率。

(2)本发明在摆动液压缸工作轴打轴向盲孔和通孔,降低工作轴惯性,减轻液压缸的重量、提高液压缸使用寿命。

(3)本发明副缸腔采用非对形式,高压缸腔采用双格莱圈密封,低压缸腔单格莱圈密封,减少液压油泄露的同时减少液压缸摩檫力。

(4)本发明采用多种密封的形式,使液压缸具有良好的密封效果,弥补了传统摆动缸容积效率不足的缺点,提高液压缸使用寿命,降低了工作人员检查机器的频率。

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

图1为本发明实施例的总体结构剖面示意图;

图2为本发明实施例的总体结构三维示意图;

图3为本发明实施例的油腔连接组件示意图;

图4为本发明实施例的高压连接件示意图;

图5为本发明实施例的伺服阀组件示意图;

图6为本发明实施例的工作轴结构示意图;

图7为本发明实施例的动叶片结构示意图;

图8为本发明实施例的静叶片结构示意图;

结合附图,本发明实施例中附图标记如下:

1-静叶片聚四氟乙烯密封圈;2-第一低压连接法兰;3-静叶片丁晴胶密封圈;4-静叶片;5-主缸筒;6-伺服阀;7-阀导;8-第一转接板;9-第一支撑板;10-主缸盖密封压盖;11-第一O型橡胶圈;12-轴肩处密封圈衬垫;13-副缸筒;14-第二副缸筒连接件;15-高压连接件;16-接头;17-副缸盖密封压盖;18-第一格莱圈橡胶外圈;19-第一格莱圈内圈;20-工作轴;21-第二格莱圈内圈;22-轴承;24-动叶片;25-动叶片丁晴胶密封圈;26-动叶片聚四氟乙烯密封圈;27-轴肩处密封圈;28-轴肩O型圈;29-第二O型橡胶圈;30-第二支撑板;31-第二转接板;32-读头;33-读头垫片;34-磁尺;35-第二连接法兰;36-工作轴接头;37-第二格莱圈橡胶外圈;38-螺纹孔;39-沉孔;40-测面螺纹孔;41-螺纹孔;42-第一通孔;43-第二通孔;44-侧面螺纹孔;

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

根据本发明实施例,提供了一种多油腔的单路液压旋转关节。如图1-图8所示,本实施例包括:由标准铝合金板材组成第一转接板8固定于第一支撑板9、第二转接板31固定于第二支撑板30;液压缸由工作轴20、主缸筒5、动叶片24、静叶片4、主缸盖密封压盖10、第一高压连接法兰23、第一低压连接法兰2、轴承22、副缸筒13、副缸盖密封压盖17组成,第一高压连接法兰23和第一低压连接法兰2通过螺栓固定于第一转接板8,工作轴20通过键连接于第二连接法兰35上,主缸筒5和副缸筒13套在工作轴20外,,工作轴20与主缸筒5之间通过螺纹连接分别固定动叶片24和静叶片4形成第一工作腔和第二工作腔;油腔连接组件由低压油腔连接组件和高压油腔连接组件组成,其中接头16通过螺纹连接第二连接件阀导15,第二连接件阀导15通过螺栓固定在第二高压连接件14上组成高压油腔连接组件固定在第二副缸筒13上;伺服阀6连接于阀导7,阀导7通过螺栓连接于主缸筒5上;磁尺34固定于第一副缸筒上、读头32连接于读头垫片33上、读头垫片33固定于第二转接板31上。

一种利用权利要求所述的一种多油腔的单路液压旋转关节的运动方法,其特征是:包括如下步骤:

步骤一:将喷嘴接头与油管相连,液压泵油管在油腔连接组件处通过分流阀将油路一分为二,分别进入A口、E口;

步骤二:高压油通过油腔连接组件A口进入第二副缸筒13并从工作轴B口处流出,与油管连接到下一个液压缸中,下一个液压缸低压油通过油管从工作轴D进入第一副缸筒并从油腔连接组件C口流出,形成一条油路;E口进高压油到摆动缸的工作腔中,F口进低压油到工作腔中,形成一条油路,在动叶片24两端的两个工作腔会产生压差,并通过阀导控制液压缸运动;

步骤三:动叶片24带动工作轴20和读头32一起转动,磁栅尺检测所接收的角度信号发送至后期的PC中,PC发出的逻辑信号控制伺服阀。

进一步地,所述摆动液压缸包括:工作轴20、主缸筒5、动叶片24、静叶片4、主缸盖密封压盖10、第一高压连接法兰23、第一低压连接法兰2、轴承22、副缸筒13、副缸盖密封压盖17,主缸筒5和副缸筒13套在工作轴20外,动叶片24和静叶片4设置在主缸筒5和工作轴20之间,并通过螺栓连接分别连接在液压缸工作轴20和主缸筒5上,主缸筒5由动叶片24和静叶片4分为第一工作腔和第二工作腔,摆动缸工作时,分别作为进油腔和回油腔,主缸筒5、第一低压连接法兰2和主缸盖密封压盖10通过螺栓螺母连接形成一个密闭的液压摆动缸腔体;液压摆动缸为了固定工作轴,采用一对角接触球轴承22;轴承22安装在第一高压连接法兰23中;副缸筒13通过螺栓与第一高压连接法兰23连接;副缸盖密封压盖17通过螺栓与副缸筒13连接;副缸筒13通过螺栓与第一高压连接法兰23、与工作轴20形成副高压油腔。在液压摆动缸主缸筒5外设置阀导7,通过螺栓连接与液压摆动缸主缸筒5连接,所述阀导7与所述伺服阀8连接。

进一步地,所述油腔连接组件包括:低压油腔连接组件和高压油腔连接组件,接头16、高压连接件15及第二副缸筒连接件14组成高压油腔连接组件通过螺栓固定在第二副缸筒13上,高压连接件15在顶部设置四个螺纹孔38、一个沉孔39和侧面一个螺纹孔40,侧面一个螺纹孔40通过螺纹连接油管喷嘴接头,四个螺纹孔38通过螺栓将高压连接件15固定在第二副缸筒连接件14上,高压连接件通过螺栓14固定在副缸筒13上,高压油通过分流阀连接油腔接头16与阀导接头形成两路液压油路分别进入A口、E口,高压油通过油腔接头16A口进入副缸筒并从工作轴接头B口处流出,与油管连接到下一个液压缸中;低压油通过分流阀连接另一油腔接头C口与阀导接头F口,将低压油汇成一条油路,液压油通过工作轴接头36D口进入副缸筒并从油腔接头C口流出,E口进高压油与F口进低压油通过阀导控制液压缸运动,其中油管与支撑板运动相对静止,避免了液压缸在工作时油管随意摆动影响运动。

进一步地,所述阀导7包括:设置在底部的两个通孔、三个螺纹孔和侧面的螺纹孔44,侧面的螺纹孔44通过螺纹连接两油管喷嘴接头形成进油口E口和出油口F口,螺纹孔41与伺服阀连接,两个通孔包括第一通孔42和第二通孔43,第一通孔42连接第一工作腔,第二通孔43连接第二工作腔,两个通孔两端分别连通伺服阀与液压摆动缸形成油路。

进一步地,所述磁栅尺包括:磁尺34、读头32、读头垫片33,磁尺34固定于第一副缸筒上,读头32连接于读头垫片33上、读头垫片33固定于第二转接板31上,工作时动叶片24带动工作轴20和读头32一起转动,磁栅尺检测所接收的角度信号发送至后期的PC中,PC发出的逻辑信号控制伺服阀。

进一步地,所述多重动密封结构包括:第一重动密封结构包括静叶片丁晴胶密封圈3、静叶片聚四氟乙烯密封圈1、动叶片丁晴胶密封圈25、动叶片聚四氟乙烯密封圈26,所述静叶片丁晴胶密封圈3、静叶片聚四氟乙烯密封圈1嵌在静叶片4的凹槽中,静叶片聚四氟乙烯密封圈1位于静叶片丁晴胶密封圈3的径向内侧,所述动叶片丁晴胶密封圈25和动叶片聚四氟乙烯密封圈26嵌在动叶片24的凹槽中,动叶片丁晴胶密封圈3位于动叶片聚四氟乙烯密封圈4的径向内侧;第二重动密封结构包括轴肩处密封圈27、轴肩处密封圈衬垫12、轴肩O型圈28,所述轴肩处密封圈27设置在主缸盖密封压盖10和工作轴20之间,所述轴肩O型圈28设置在主缸筒5和第一低压连接法兰2之间,所述轴肩处密封圈衬垫12设置在轴肩处密封圈27和轴肩O型圈28之间;第三重动密封包括格第一格莱圈内圈19和第一格莱圈橡胶外圈18,所述第一格莱圈内圈19和第一格莱圈橡胶外圈18设置在第一高压连接法兰23和轴承22之间;第四重动密封包括第二格莱圈内圈21和第二格莱圈橡胶外圈37,所述第二格莱圈内圈21和第二格莱圈橡胶外圈37设置在副缸盖密封压盖17和副缸筒13之间。

进一步地,所述多重静密封结构包括:第一重静密封结构、第二重静密封结构,第一重静密封结构包括三个第一O型橡胶圈11,第一个嵌在主缸筒5与第一低压连接法兰2之间的凹槽、第二个嵌在主缸筒5与主缸盖密封压盖10之间的凹槽、第三个嵌在主缸盖密封压盖10与第一高压连接法兰23之间;第二重静密封包括两个第二O型橡胶圈29,第一个嵌在第一低压连接法兰2与副缸筒13之间的凹槽,第二个嵌在第一高压连接法兰23与副缸筒13之间的凹槽。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种双层定子结构的气路旋转关节结构

- 一种便于调节角度的单路液压机

- 一种新型的单路微波旋转关节

- 一种新型的单路微波旋转关节