分布式闭式泵控系统及其控制方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及液压系统技术领域,尤其涉及一种分布式闭式泵控系统及其控制方法。

背景技术

目前,液压系统被广泛运用工程机械,工程机械中液压系统大多采用阀控系统。例如,液压挖掘机是典型的工程机械,在建筑、施工和矿山开采等领域应用广泛。目前,液压挖掘机广泛采用定转速柴油发动机驱动变量液压泵作为动力源,提供高压油液,并通过管路和控制阀分配和传递能量,驱动控制多个液压缸和液压马达。现有的阀控液压系统至少存在以下缺点:

1、通过多路阀实现流量的分配存在较大的节流损失,且接线管道多,导致系统的沿程压力损失较大。

2、通过内燃机驱动液压泵,内燃机驱动液压泵的效率低下。

3、现有的阀控液压系统集成至一套电液作动器(EHA)内,包括独立蓄能器、液压缸、电机、控制阀组等;即,一个阀控液压系统需要配备一个独立蓄能器(蓄能器起到补偿液压缸非对称流量、液压泵/液压缸泄漏等作用)。这就导致电液作动器(EHA)整体的体积、重量变得很大(阀控液压系统占EHA体积的约40%),并且,给挖掘机机械臂增加了更多的负载重量。

发明内容

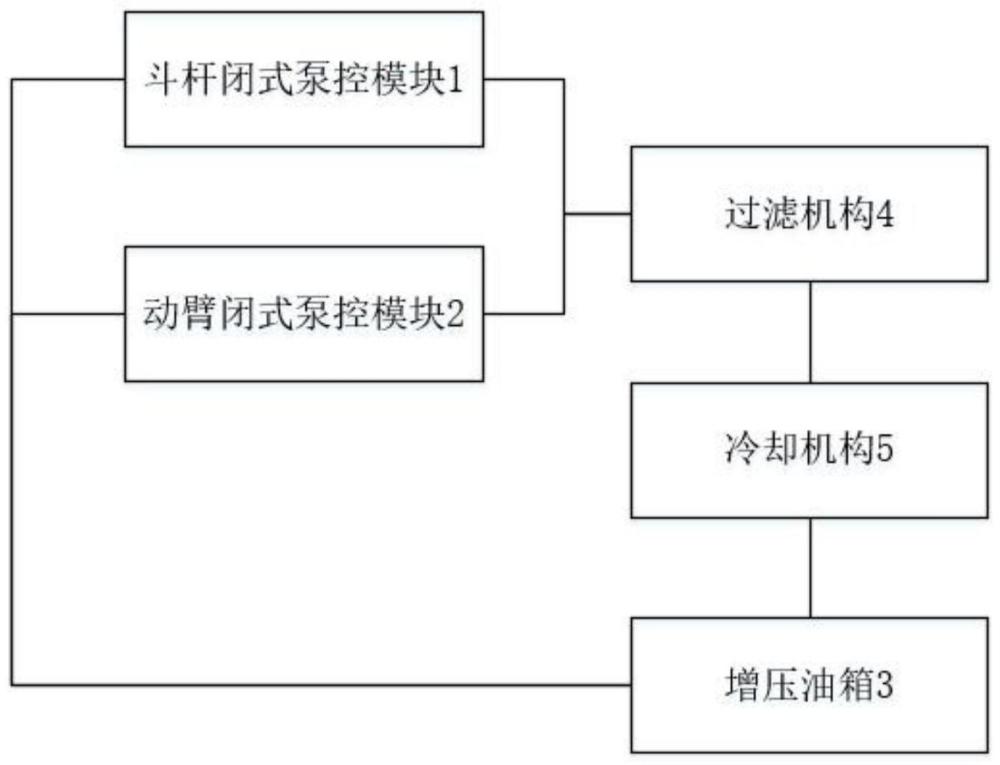

本发明要解决的技术问题是:为了解决现有的阀控液压系统造成造成机械臂的重量、体积增大的技术问题。本发明提供一种分布式闭式泵控系统及其控制方法,动臂、斗杆闭式泵控模块共用一个增压油箱、过滤机构、冷却机构,能够显著减小闭式泵控系统的体积,可以灵活布置于挖掘机舱室内,从而减小机械臂的重量。

本发明解决其技术问题所采用的技术方案是:一种分布式闭式泵控系统,包括:斗杆闭式泵控模块、动臂闭式泵控模块、增压油箱、过滤机构以及冷却机构,所述过滤机构的一端与所述冷却机构的进口相连通,所述冷却机构的出口与所述增压油箱的进口相连通,斗杆闭式泵控模块、动臂闭式泵控模块均与所述过滤机构的另一端相连通,所述斗杆闭式泵控模块、动臂闭式泵控模块均与所述增压油箱的出口相连通。

进一步的,所述斗杆闭式泵控模块包括:第一电动机、第一液压泵、第一溢流阀、第二溢流阀、第一单向阀、第二单向阀、第一截止阀、斗杆液压缸、第五单向阀以及第八单向阀;

所述第一电动机与所述第一液压泵相连接,所述第一溢流阀、第二溢流阀的进油口分别与所述第一液压泵的A、B油口相连通;所述第一溢流阀、第二溢流阀的出油口均与所述第一截止阀的一端相连通;

所述第一单向阀、第二单向阀的出油口分别与所述斗杆液压缸的有杆腔、无杆腔相连通;所述第一单向阀、第二单向阀的进油口均与所述第一截止阀的一端相连通;

所述第五单向阀的进油口、第八单向阀的出油口均与所述第一截止阀的另一端相连通;所述第五单向阀的出油口与所述过滤机构相连通,所述第八单向阀的进油口与所述增压油箱的出口相连通。

进一步的,所述动臂闭式泵控模块包括:第二电动机、第二液压泵、第三溢流阀、第四溢流阀、第三单向阀、第四单向阀、第二截止阀、动臂液压缸、第六单向阀以及第七单向阀;

所述第二电动机与所述第二液压泵相连接,所述第三溢流阀、第四溢流阀的进油口分别与所述第二液压泵的A、B油口相连通;第三溢流阀、第四溢流阀的出油口均与所述第二截止阀的一端相连通;

所述第三单向阀、第四单向阀的出油口分别与动臂液压缸的有杆腔、无杆腔相连通;所述第三单向阀、第四单向阀的进油口均与所述第二截止阀的一端相连通;

所述第六单向阀的进油口、第七单向阀的出油口均所述第二截止阀的另一端相连通;所述第六单向阀的出油口与所述过滤机构相连通,所述第七单向阀的进油口与所述增压油箱的出口相连通。

进一步的,所述斗杆闭式泵控模块还包括:第三截止阀,所述第三截止阀的一端与所述第一液压泵连接,所述第三截止阀的另一端与所述过滤机构的另一端连接。

进一步的,所述动臂闭式泵控模块还包括:第四截止阀,所述第四截止阀的一端与所述第二液压泵连接,所述第四截止阀的另一端与所述过滤机构的另一端连接。

进一步的,所述增压油箱包括:外壳和设于所述外壳内部的气囊,所述外壳的两端分别设有油箱进口和油箱出口;所述增压油箱(3)的额定容积

本发明还提供一种分布式闭式泵控系统的控制方法,包括以下步骤:

S1、根据负载的四象限特性分别对斗杆闭式泵控模块、动臂闭式泵控模块进行控制;

S2、通过增压油箱分别对所述斗杆闭式泵控模块、动臂闭式泵控模块进行补油或回油;

S3、在回油时,油液依次经过过滤机构、冷却机构回到增压油箱内。

进一步的,设第一液压泵、第二液压泵的液压杆缩回方向为速度正方向,液压杆伸出方向为液压缸受力的正方向;所述斗杆闭式泵控模块的工作过程为:

第一象限工况:斗杆液压缸的液压杆伸出时与负载受力方向相反,此时,第一液压泵为泵送模式;高压油从第一液压泵的A油口流向斗杆液压缸的无杆腔,有杆腔的低压油流回第一液压泵的B油口,此时,无杆腔的压力大于有杆腔的压力,无杆腔的高压油流向第一单向阀的回路,第一单向阀开启,此时,增压油箱内的补给油经过第八单向阀、第一截止阀、第一单向阀流向第一液压泵的B油口;

第二象限工况:所述斗杆液压缸的液压杆伸出时与负载受力方向相同,此时,第一液压泵为马达模式;当负载牵引第一液压泵的液压杆伸出时,斗杆液压缸的有杆腔的高压油流向第一液压泵的B油口,低压油从第一液压泵的A油口流向斗杆液压缸的无杆腔;此时,有杆腔的压力大于无杆腔的压力,有杆腔的高压油流向第二单向阀的回路,第二单向阀开启,增压油箱内的补给油经过第八单向阀、第一截止阀、第二单向阀流向斗杆液压缸的无杆腔;

第三象限工况:所述斗杆液压缸的液压杆缩回时与负载受力方向相反,此时,第一液压泵为泵送模式;高压油从第一液压泵的B油口流向斗杆液压缸的有杆腔,无杆腔的低压油流向第一液压泵的A油口,此时,有杆腔的压力大于无杆腔的压力,有杆腔的高压油流向第二单向阀的回路,第二单向阀开启,无杆腔的多余液压油经过第二单向阀、第一截止阀、第五单向阀、过滤机构、冷却机构回到增压油箱;

第四象限工况:所述斗杆液压缸的液压杆缩回时与负载受力方向相同,此时,第一液压泵为马达模式;斗杆液压缸的无杆腔的高压油流向第一液压泵的A油口,低压油从第一液压泵的B油口流向斗杆液压缸的有杆腔,此时,无杆腔的压力大于有杆腔的压力,无杆腔的高压油流向第一单向阀的回路,第一单向阀开启,有杆腔的多余液压油经过第一单向阀、第一截止阀、第五单向阀、过滤机构、冷却机构回到增压油箱。

进一步的,所述动臂闭式泵控模块的工作过程为:

第一象限工况:动臂液压缸的液压杆伸出时与负载受力方向相反,此时,第二液压泵为泵送模式;高压油从第二液压泵的A油口流向动臂液压缸的无杆腔,有杆腔的低压油流回第二液压泵的B油口,此时,无杆腔的压力大于有杆腔的压力,无杆腔的高压油流向第三单向阀的回路,第三单向阀开启,此时,增压油箱内的补给油经过第七单向阀、第二截止阀、第三单向阀流向第二液压泵的B油口;

第四象限工况:动臂液压缸的液压杆缩回时与负载受力方向相同,此时,第二液压泵为马达模式;动臂液压缸的无杆腔的高压油流向第二液压泵的A油口,低压油从第二液压泵的B油口流向动臂液压缸的有杆腔,此时,无杆腔的压力大于有杆腔的压力,无杆腔的高压油流向第三单向阀的回路,第三单向阀开启,有杆腔的多余液压油经过第三单向阀、第二截止阀、第六单向阀、过滤机构、冷却机构回到增压油箱。

本发明的有益效果是,本发明的分布式闭式泵控系统及其控制方法,通过对回路的改进,使得斗杆闭式泵控模块、动臂闭式泵控模块能够共用一个增压油箱、过滤机构、冷却机构,能够显著减小泵控系统的体积,便于灵活布设在挖掘机舱室等位置,可以减小挖掘机机械臂的体积和重量,还有有利于节约成本。通过四个单向阀的设置,能够实现补油回路、回油回路的独立运行,并且,在回油时,回流的油液必须经过过滤机构、冷却机构回到增压油箱内,能够保证回收油液的清洁度和冷却降温。当动臂和斗杆需要补油时,增压油箱的液压油已经经过冷却降温,能够避免系统因油温过高而导致性能下降,甚至损坏。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1是本发明的分布式闭式泵控系统的结构框图。

图2是本发明的分布式闭式泵控系统的结构示意图。

图3是本发明的增压油箱的结构示意图。

图4是本发明的四象限工况的示意图。

图中:

1、斗杆闭式泵控模块;101、第一电动机;102、第一液压泵;103、第一溢流阀;104、第二溢流阀;107、第一单向阀;108、第二单向阀;109、第一截止阀;110、斗杆液压缸;111、第三截止阀;61、第五单向阀;64、第八单向阀;

2、动臂闭式泵控模块;201、第二电动机;202、第二液压泵;203、第三溢流阀;204、第四溢流阀;207、第三单向阀;208、第四单向阀;209、第二截止阀;210、动臂液压缸;211、第四截止阀;62、第六单向阀;63、第七单向阀;

3、增压油箱;31、外壳;32、气囊;33、油箱进口;34、油箱出口;

4、过滤机构;5、冷却机构。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1至图3所示,本发明的分布式闭式泵控系统,包括:斗杆闭式泵控模块1、动臂闭式泵控模块2、增压油箱3、过滤机构4以及冷却机构5,过滤机构4的一端与冷却机构5的进口相连通,冷却机构5的出口与增压油箱3的进口相连通,斗杆闭式泵控模块1、动臂闭式泵控模块2均与过滤机构4的另一端相连通,斗杆闭式泵控模块1、动臂闭式泵控模块2均与增压油箱3的出口相连通。本发明通过斗杆闭式泵控模块1、动臂闭式泵控模块2共用一个增压油箱3、过滤机构4、冷却机构5,能够显著减小闭式泵控系统的体积,可以灵活布置于挖掘机舱室内,从而减小机械臂的重量。

具体的,斗杆闭式泵控模块1包括:第一电动机101、第一液压泵102、第一溢流阀103、第二溢流阀104、第一单向阀107、第二单向阀108、第一截止阀109、斗杆液压缸110、第五单向阀61以及第八单向阀64。第一电动机101与第一液压泵102相连接,第一溢流阀103、第二溢流阀104的进油口分别与第一液压泵102的A、B油口相连通;第一溢流阀103、第二溢流阀104的出油口均与第一截止阀109的一端相连通;第一单向阀107、第二单向阀108的出油口分别与斗杆液压缸110的有杆腔、无杆腔相连通;第一单向阀107、第二单向阀108的进油口均与第一截止阀109的一端相连通;第五单向阀61的进油口、第八单向阀64的出油口均与第一截止阀109的另一端相连通;第五单向阀61的出油口与过滤机构4相连通,第八单向阀64的进油口与增压油箱3的出口相连通。斗杆闭式泵控模块1还包括:第三截止阀111,第三截止阀111的一端与第一液压泵102连接,第三截止阀111的另一端与过滤机构4的另一端连接。

具体的,动臂闭式泵控模块2包括:第二电动机201、第二液压泵202、第三溢流阀203、第四溢流阀204、第三单向阀207、第四单向阀208、第二截止阀209、动臂液压缸210、第六单向阀62以及第七单向阀63。第二电动机201与第二液压泵202相连接,第三溢流阀203、第四溢流阀204的进油口分别与第二液压泵202的A、B油口相连通;第三溢流阀203、第四溢流阀204的出油口均与第二截止阀209的一端相连通;第三单向阀207、第四单向阀208的出油口分别与动臂液压缸210的有杆腔、无杆腔相连通;第三单向阀207、第四单向阀208的进油口均与第二截止阀209的一端相连通;第六单向阀62的进油口、第七单向阀63的出油口均第二截止阀209的另一端相连通;第六单向阀62的出油口与过滤机构4相连通,第七单向阀63的进油口与增压油箱3的出口相连通。动臂闭式泵控模块2还包括:第四截止阀211,第四截止阀211的一端与第二液压泵202连接,第四截止阀211的另一端与过滤机构4的另一端连接。

需要说明的是,电动机能够驱动液压泵工作,从液压油箱中吸入油液,形成压力油排出,从而控制液压缸的伸出或缩回。溢流阀能够使得多余的油液溢回油箱,平衡系统的压力。单向阀起到单向导通作用。截止阀用于回路的切断或接通,能够控制液体的阻隔或流通。

本发明的第五单向阀61、第六单向阀62、第七单向阀63及第八单向阀64四个单向阀能够实现补油回路、回油回路的分离运行,两者不会产生冲突,并且,回油时,油液必须经过过滤机构4过滤、冷却机构5冷却后回到增压油箱3内。这样,可以保证回流的油液的清洁度与温度,防止系统内油温过高而影响系统的正常运行。并且,本发明的第五单向阀61、第八单向阀64、第六单向阀62、第七单向阀63设置在靠近液压泵的位置,可以缩短单向阀与液压泵之间的管路,使得液压油在回路中不会形成呆滞,工作后的热油能够顺利从斗杆闭式泵控模块1、动臂闭式泵控模块2排出,冷却后的油液也可以顺利进入液压泵。

具体的,增压油箱3包括:外壳31和设于外壳31内部的气囊32,外壳31的两端分别设有油箱进口33和油箱出口34;增压油箱3的额定容积

增压油箱3可以用于补偿液压缸伸出时的不对称流量、吸收液压缸缩回时的不对称流量,从而实现系统流量的平衡;还能对系统泄漏的流量进行补充。增压油箱3的气囊32内填充了具有一定压力的气体,外壳21与气囊32之间的空间用于容纳油液。增压油箱3的额定容积V

也就是说,本发明在设计增压油箱3时,综合考虑了多个方面(满足系统的最小补油压力、满足安装空间、延长增压油箱的使用寿命等方面),以寻求一个最优的设计。并且,本发明的增压油箱的油箱进口33、油箱出口34分别位于外壳31的两端,使得回收的油液进入增压油箱3后还能在一定程度上进行再冷却。本发明共用一个增压油箱3的方案仍能够实现对斗杆闭式泵控模块1、动臂闭式泵控模块2两个模块进行独立地补油、回油,从而平衡系统中的液压油的流量,实现泵的排出、吸入流量与液压缸的两腔室所需的流量相匹配。

本发明还提供一种分布式闭式泵控系统的控制方法,包括以下步骤:S1、根据负载的四象限特性分别对斗杆闭式泵控模块1、动臂闭式泵控模块2进行控制;

S2、通过增压油箱3分别对斗杆闭式泵控模块1、动臂闭式泵控模块2进行补油或回油;S3、在回油时,油液依次经过过滤机构4、冷却机构5回到增压油箱3内。

需要说明的是,由于斗杆和动臂在挖掘过程中会进行复合动作,负载的变化会导致液压缸两腔室的压力发生较大的变动,因此,本发明根据负载的四象限特性来对泵控模块进行控制,实现液压泵在泵模式、马达模式之间的切换,进而实现泵的排出流量、吸入流量与液压缸两腔室所需的流量之间的匹配。

例如,设第一液压泵102、第二液压泵202的液压杆缩回方向为速度正方向,液压杆伸出方向为液压缸受力的正方向。

如图4所示,斗杆闭式泵控模块1的工作过程为:

第一象限工况:斗杆液压缸110的液压杆伸出时与负载受力方向相反(即斗杆受阻抗负载伸出),此时,第一液压泵102为泵送模式;高压油从第一液压泵102的A油口流向斗杆液压缸110的无杆腔,有杆腔的低压油流回第一液压泵102的B油口,此时,无杆腔的压力大于有杆腔的压力,无杆腔的高压油流向第一单向阀107的回路,第一单向阀107开启,此时,增压油箱3内的补给油经过第八单向阀64、第一截止阀109、第一单向阀107流向第一液压泵102的B油口。

第二象限工况:斗杆液压缸110的液压杆伸出时与负载受力方向相同(即斗杆受超越负载伸出),此时,第一液压泵102为马达模式;当负载牵引第一液压泵102的液压杆伸出时,斗杆液压缸110的有杆腔的高压油流向第一液压泵102的B油口,低压油从第一液压泵102的A油口流向斗杆液压缸110的无杆腔;此时,有杆腔的压力大于无杆腔的压力,有杆腔的高压油流向第二单向阀108的回路,第二单向阀108开启,增压油箱3内的补给油经过第八单向阀64、第一截止阀109、第二单向阀108流向斗杆液压缸110的无杆腔。

第三象限工况:斗杆液压缸110的液压杆缩回时与负载受力方向相反(即斗杆受阻抗负载缩回),此时,第一液压泵102为泵送模式;高压油从第一液压泵102的B油口流向斗杆液压缸110的有杆腔,无杆腔的低压油流向第一液压泵102的A油口,此时,有杆腔的压力大于无杆腔的压力,有杆腔的高压油流向第二单向阀108的回路,第二单向阀108开启,无杆腔的多余液压油经过第二单向阀108、第一截止阀109、第五单向阀61、过滤机构4、冷却机构5回到增压油箱3。

第四象限工况:斗杆液压缸110的液压杆缩回时与负载受力方向相同(即斗杆受超越负载缩回),此时,第一液压泵102为马达模式;斗杆液压缸110的无杆腔的高压油流向第一液压泵102的A油口,低压油从第一液压泵102的B油口流向斗杆液压缸110的有杆腔,此时,无杆腔的压力大于有杆腔的压力,无杆腔的高压油流向第一单向阀107的回路,第一单向阀107开启,有杆腔的多余液压油经过第一单向阀107、第一截止阀109、第五截止阀71、第五单向阀61、过滤机构4、冷却机构5回到增压油箱3。

由于动臂相对于斗杆来说,工况较为单一,在实际工作做过程中,一般只进行上下摆动,因此,动臂的运动只涉及两个象限。动臂闭式泵控模块2的工作过程为:第一象限工况:动臂液压缸210的液压杆伸出时与负载受力方向相反(即动臂受阻抗负载伸出),此时,第二液压泵202为泵送模式;高压油从第二液压泵202的A油口流向动臂液压缸210的无杆腔,有杆腔的低压油流回第二液压泵202的B油口,此时,无杆腔的压力大于有杆腔的压力,无杆腔的高压油流向第三单向阀207的回路,第三单向阀207开启,此时,增压油箱3内的补给油经过第七单向阀63、第二截止阀209、第三单向阀207流向第二液压泵202的B油口。

第四象限工况:动臂液压缸210的液压杆缩回时与负载受力方向相同(即动臂受超越负载缩回),此时,第二液压泵202为马达模式;动臂液压缸210的无杆腔的高压油流向第二液压泵202的A油口,低压油从第二液压泵202的B油口流向动臂液压缸210的有杆腔,此时,无杆腔的压力大于有杆腔的压力,无杆腔的高压油流向第三单向阀207的回路,第三单向阀207开启,有杆腔的多余液压油经过第三单向阀207、第二截止阀209、第六单向阀62、过滤机构4、冷却机构5回到增压油箱3。

综上所述,本发明的分布式闭式泵控系统及其控制方法,通过对回路的改进,使得斗杆闭式泵控模块1、动臂闭式泵控模块2能够共用一个增压油箱3、过滤机构4、冷却机构5,能够显著减小泵控系统的体积,便于灵活布设在挖掘机舱室等位置,可以减小挖掘机机械臂的体积和重量,还有有利于节约成本。通过四个单向阀的设置,能够实现补油回路、回油回路的独立运行,第五单向阀61、第八单向阀64、第六单向阀62、第七单向阀63设置在靠近液压泵的位置,可以缩短单向阀与液压泵之间的管路,使得液压油在回路中不会形成呆滞,工作后的热油能够顺利从斗杆闭式泵控模块1、动臂闭式泵控模块2排出,冷却后的油液也可以顺利进入液压泵;并且,在回油时,回流的油液必须经过过滤机构4、冷却机构5回到增压油箱3内,能够保证回收油液的清洁度和冷却降温。当动臂和斗杆需要补油时,增压油箱3的液压油已经经过冷却降温,能够避免系统因油温过高而导致性能下降,甚至损坏。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要如权利要求范围来确定其技术性范围。

- 一种挖掘机用分布式独立变转速闭式泵控液压系统

- 一种四象限工况下的变转速双泵控缸闭式系统速度闭环控制方法