一种钻机及钻机动力头液压控制系统

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及一种钻机及钻机动力头液压控制系统,属于液压系统控制技术领域。

背景技术

在目前的煤矿用坑道钻机中,动力头旋转装置及推进起拔装置均由液压系统驱动,且正常钻进过程中动力头旋转与推进起拔为复合动作,通常由于空间限制,动力头结构较为紧凑,且旋转装置及推进起拔装置一体化后,前后位置相对固定。

在日常在施工时,通常需要频繁的更换钻杆,每次钻杆拆卸时,动力头反转松开后钻进油缸需跟随动力头箱体后退,故动力头推进多路阀一般采用“Y”机能,便于钻进油缸处于浮动状态,但这种方式多路阀便无法同时实现锁止功能。也有方案提出采用增加液压锁的方式,但液压锁本身是开关阀,在钻机大角度施工使用中会出现负负载工况易爬行现象,容易造成钻杆丝扣损伤的问题,无法满足日益复杂的施工现场需求。

发明内容

本发明的目的在于克服现有技术中的不足,提供一种钻机及其钻机动力头液压控制系统,能够实现动力头的静态双向锁止以及动态柔性卸扣。

为达到上述目的,本发明是采用下述技术方案实现的:

第一方面,本发明提供了钻机动力头液压控制系统,包括:

一种钻机动力头液压控制系统,包括用于驱动所述动力头正反转的旋转控制油路和用于驱动所述动力头推进起拔的推进起拔控制油路,所述推进起拔控制油路包括与所述动力头传动连接的推进油缸9,其特征在于,所述推进起拔控制油路中连接有平衡阀组11;所述平衡阀组11的控制油口与所述旋转控制油路连通;所述平衡阀组11能够根据所述控制油口的压力结合所述推进油缸9的控制指令,调节所述推进油缸9的有杆腔和无杆腔的压力,以使所述动力头在静态时与钻架保持锁止状态、在动态时维持非失速状态。

结合第一方面,进一步地,所述旋转控制油路包括旋转多路阀4、旋转马达5和旋转手柄6,所述旋转手柄6与所述旋转多路阀4信号连接,所述旋转多路阀4根据所述旋转手柄6下发的控制指令控制所述旋转马达5正反转,从而控制所述动力头正反转。

结合第一方面,进一步地,所述推进起拔控制油路还包括推进多路阀12和推进手柄7;

所述推进手柄7与所述推进多路阀12信号连接;

所述推进多路阀12通过所述平衡阀组与所述推进油缸9连接;

所述推进多路阀12根据所述推进手柄7下发的所述推进油缸9的控制指令,联合所述平衡阀组11调节所述推进油缸9的有杆腔和无杆腔的压力。

结合第一方面,进一步地,所述平衡阀组11包括第一减压阀17、单向节流阀18第一单向平衡阀19和第二单向平衡阀20,所述第一减压阀17的出口与单向节流阀18的进油口连接,所述单向节流阀18的出油口与所述第一单向平衡阀19、第二单向平衡阀20的外控口连接;所述第一单向平衡阀19的进油口与所述第二单向平衡阀20的外控口连接;所述第二单向平衡阀20的进油口与所述第一单向平衡阀19的外控口连接;

所述第一减压阀17用于降低所述第一单向平衡阀19和所述第二单向平衡阀20的控制压力;

所述单向节流阀18用于减缓到所述第一单向平衡阀19和所述第二单向平衡阀20中压力的传递速度以及瞬时压力的冲击。

结合第一方面,进一步地,所述平衡阀组11的控制油口通过油管与旋转多路阀4出油口连接。

结合第一方面,进一步地,还包括用于为所述推进起拔控制油路供油的第二液压泵16,所述第二液压泵16的出口配置有用于限制出口压力的溢流阀15。

结合第一方面,进一步地,所述第二液压泵16的出口配置有顺序阀13,用于控制钻杆夹持器夹紧与松开的压力设定。

结合第一方面,进一步地,所述旋转控制油路包括控制所述动力头正反转的旋转手柄6,所述推进起拔控制油路包括向所述推进油缸9下发控制指令的推进手柄7,所述第二液压泵16的出口配置有第二减压阀14,用于为所述旋转柄6和所述推进手柄7提供控制油。

结合第一方面,进一步地,所述平衡阀组11的控制油口的设定压力,大于所述动力头正转时的驱动压力,且小于所述动力头反转时的驱动压力。

第二方面,一种钻机,包括第一方面任一项所述的钻机动力头液压控制系统。

与现有技术相比,本发明所达到的有益效果如下:

本发明提供一种钻机及钻机动力头液压控制系统,通过在钻机动力头液压系统中设置旋转控制油路和推进起拔控制油路用于驱动动力头正向和反向的旋转以及驱动动力头推进起拔的动作;在推进起拔控制油路中设置平衡阀组,并且平衡阀组的控制油口与旋转控制油路连通,通过平衡阀组调节推进油缸中有杆和无杆时腔内的压力,以达到动力头在静止时与钻架保持锁止状态,以及在动态时维持非失速状态。

附图说明

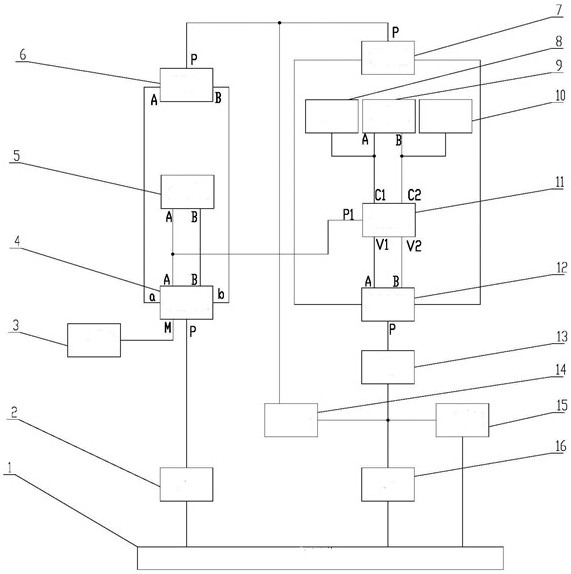

图1是本发明实施例的钻机动力头液压控制系统的结构原理框图;

图2是本发明实施例的平衡阀组的结构示意图。

图中,1、液压油箱;2、第一液压泵;3、压力表一;4、旋转多路阀;5、旋转马达;6、旋转手柄;7、推进手柄;8、压力表二;9、推进油缸;10、压力表三;11、平衡阀组;12、推进多路阀;13、顺序阀;14、第二减压阀;15、溢流阀;16、第二液压泵;17、第一减压阀;18、单向节流阀;19、第一单向平衡阀;20、第二单向平衡阀。

实施方式

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

在本发明的描述中,需要理解的是,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是信号连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

实施例一

参见图1,是本发明实施例提供的一种钻机动力头液压控制系统,包括用于驱动所述动力头正向和反向旋转的旋转控制油路,以及用于驱动所述动力头推进起拔的推进起拔控制油路,所述推进起拔控制油路包括与所述动力头传动连接的推进油缸9,通过所述推进油缸9实现具有负载能力的往复推进和旋转的复合运动,所述推进起拔控制油路中还连接有平衡阀组11,平衡阀组11的控制油口与旋转控制油路连通,平衡阀组11能够根据控制油口的压力以及推进油缸9的控制指令调节推进油缸9有杆腔和无杆腔的压力,以使动力头在静态时与钻架保持锁止状态、在动态时与钻架保证相对运动而不失速,可以有效的保护钻杆螺纹扣。

根据上述液压控制系统本实施例设置了两条控制油路,即旋转控制油路和推进起拔控制油路,在旋转控制油路中设有旋转多路阀4、旋转马达5以及旋转手柄6,所述旋转手柄6与旋转多路阀4信号连接,在动力头作业过程中,旋转多路阀4根据旋转手柄6下达的控制指令控制旋转马达5的正向或者反向旋转,进而控制动力头正向旋转施工或者反向旋转作业。

此外,旋转控制油路还包括提供油的第一液压泵2,所述第一液压泵2与液压油箱连通,液压油箱除了作为储油的容器,还能起到散热的作用。

进一步地,在推进起拔控制油路中设有推进多路阀12和推进手柄7,推进手柄7与推进多路阀12信号连接,所述推进多路阀12通过平衡阀组11与推进油缸9连接,在动力头作业过程中实施推进或者起拔动作时,推进多路阀12根据推进手柄7下达的控制指令,联合平衡阀组调节推进油缸的有杆腔和无杆腔中的压力。

此外,推进起拔控制油路还包括提供油的第二液压泵16,所述第二液压泵16与液压油箱连通,在第二液压泵16的出口处设有溢流阀15,用于限制出口的油压;所述第二液压泵16的出口还设有顺序阀13和第二减压阀14,所述顺序阀13用于控制钻杆夹持器夹紧与松开的压力设定,所述第二减压阀14用于为旋转手柄6和推进手柄7提供控制油。

需要说明的是,在推进起拔控制油路中,推进多路阀12控制动力头的推进和起拔动作,且均为“Y”机能,即中位自由浮动。

上述推进起拔控制油路还连接有平衡阀组,作为钻机的核心构件,参见图2,所述平衡阀组11包括第一减压阀17、单向节流阀18、第一单向平衡阀19和第二单向平衡阀20,所述第一减压阀17的出口A1与单向节流阀18的进油口a连接,通过第一减压阀17降低到第一单向平衡阀19以及单向平衡阀20的控制压力,即泄压的能力。所述单向节流阀18的出油口b与所述第一单向平衡阀19的外控口C1,以及第二单向平衡阀20的外控口C2连接,通过所述单向节流阀18降低单向平衡阀19以及单向平衡阀20压力的传递速度和瞬时的压力冲击,实现了快速泄压,此时平衡阀组11快速复位,防止更换钻杆过程中,在进行拆卸时动力头瞬间滑动。

需要说明的是,第一单向平衡阀19和第二单向平衡阀20均为外控型,即单向平衡阀的开启与关闭完全由外控压力决定,与推进油缸9两侧的负载大小无关,并且单向平衡阀的开启角度可以自由调节,调节的压力大小可由压力表二8和压力表三10显示。

在本实施例中,平衡阀组11还包含两个进油口,且平衡阀组11的控制油口通过油管与旋转多路阀4出油口A连接,平衡阀组11的进油口V1与推进多路阀12的出油口A连通,平衡阀组11的进油口V2与推进多路阀12的出油口B连通,平衡阀阀组的出油口C1与推进油缸9的油口A连通,控制油口P1与旋转多路阀4的出油口A连通。

进一步地,所述第一单向平衡阀19的进油口e1与所述第二单向平衡阀20的外控口d2连接,所述第二单向平衡阀20的进油口e2与所述第一单向平衡阀19的外控口d1连接。

在本实施例中,当钻机大仰角钻进施工时,由于动力头的重力作用使得第一单向平衡阀19的外控口C1压力升高,当推进手柄7处于中位时,推进油缸9通过单向平衡阀19实现静态时的锁止状态。在正常钻进过程中,动力头通过旋转手柄6控制旋转马达5进行正向旋转,此时平衡阀组通过进油口V2进油,从而进入油缸B的内腔中,同时平衡阀组进油口V2与第二平衡阀组20的进油口e2连通,控制第一单向平衡阀19的打开,并且由于钻机处于负负载状态,因此第一单向平衡阀具有防失速的功能,实现正常钻进施工。

当在钻机进行作业过程中需要进行拆装/更换动力头,拆卸下钻杆螺纹扣,动力头通过旋转手柄6控制旋转马达5进行反向旋转,反转压力升高,推进手柄处于中位时,此时P1压力等于反转压力,将所述反转压力传递到第一单向平衡阀19的外控口C1和第二单向平衡阀20的外控口C2,控制第一单向平衡阀19、第二单向平衡阀20的打开,使推进油缸9处于浮动状态,从而实现动力头反转过程中的后退动作。当钻杆螺纹扣完全拆开后,反转压力降低,此时第一单向平衡阀19和第二单向平衡阀20进行复位操作,防止推进油缸9瞬间失速。

需要说明的是,在施工过程中钻架能够自由调节施工角度,其活动角度可在推进油缸9或者旋转马达5的调节下达到较大的施工角度,在本实施例中钻架与水平面角度大于±45度。

此外,本发明实施例还提供了一种平衡阀组11的压力设定方法,所述方法包括如下步骤:

旋转手柄6控制旋转马达5操作动力头进行正向旋转,检测旋转马达5油口的压力,具体数值在压力表一3中显示,获得回油压力P

旋转手柄6控制旋转马达5操作动力头进行反向旋转,检测旋转马达5油口的压力,具体数值在压力表一3中显示,获得进油压力P

设置平衡阀组的阈值压力,设定值规定为P

需要说明的是,平衡阀组11处的压力可调,可根据操作人的操作习惯进行调节,从而增加了灵活性。

实施例二

本发明实施例提供一种双向锁止浮动液压装置,与实施例一的不同之处在于,上述旋转多路阀4和推进多路阀12也可由普通多路阀或者比例多路阀替代,在与平衡阀组11、推进油缸9等构件集成在一起,钻机的内部构造所占有空间将会大大减少,因此在钻机作业过程中,如果钻遇到多路阀的损坏,在不影响工程进度又不损坏钻机设备的情况下,将本实施例中的旋转多路阀4和推进多路阀12用普通多路阀或者比例多路阀替换掉继续进行钻机作业不失为一种良好的选择。

实施例三

本发明实施例提供了一种钻机,可以采用实施例一或实施例二所述的钻机动力头液压控制系统实现。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 钻机动力头的液压控制系统和钻机

- 钻机动力头的液压控制系统和钻机