液压控制系统自动压力补偿方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及液压自动压力补偿技术领域,具体是液压控制系统自动压力补偿方法。

背景技术

在液压控制系统中,压力补偿是一项重要的功能,用于确保系统在负载变化时能够维持稳定的输出压力。传统的压力补偿方法通常基于负载大小来进行调整,但这种方法存在一定的局限性。负载大小仅作为补偿的参考,无法完全准确地反映系统的动态变化;对于压力补偿还有重要影响的因素是阻尼系数,而阻尼系数是动态变化的,此外,负载大小并不能直接反映液压元件之间的阻尼系数对压力补偿的影响;

公告号为CN1020942C的发明专利公开了压力补偿变量液压泵控制系统,各单向阀包括连通液压管路和控制机构的通道、阀元件,和弹性地将该阀元件推动关闭该通道的弹簧,使流动阻尼随液压管路与控制机构之间流量的降低而增加,但并未提出如何针对动态阻尼参数进行压力补偿;

为此,本发明提出液压控制系统自动压力补偿方法。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出液压控制系统自动压力补偿方法,该方法提高了压力补偿的准确性以及液压控制系统的稳定性。

为实现上述目的,根据本发明的第一方面,提出液压控制系统自动压力补偿方法,包括以下步骤:

步骤一:收集液压控制系统的阻尼系数训练数据以及液压摩擦系数训练数据;

步骤二:基于阻尼系数训练数据,训练出预测液压控制系统阻尼系数的第一机器学习模型;

步骤三:基于液压摩擦系数训练数据,训练出预测液压缸和活塞的液压摩擦系数的第二机器学习模型;

步骤四:收集待控制的液压控制系统的初始压力值;实时收集待控制的液压控制系统的液压摩擦系数特征数据以及除液压摩擦系数之外的阻尼系数特征数据;

步骤五:基于待控制的液压控制系统的液压摩擦系数特征数据和第二机器学习模型,获得实时液压摩擦系数;

步骤六:基于待控制的液压控制系统的阻尼系数特征数据、实时液压摩擦系数以及第一机器学习模型,获得实时阻尼系数;

步骤七:待控制的液压控制系统实时收集输出压力值以及所承载的负载大小,基于初始压力值、输出压力值、所承载的负载大小以及实时阻尼系数计算实时压力补偿值,控制压力补偿阀将系统的压力补偿值调节至实时压力补偿值;

所述阻尼系数训练数据包括在实验环境收集的若干组历史的阻尼系数特征数据以及对应的阻尼系数值;所述实验环境为由测试人员通过控制液压控制系统中影响阻尼系数和液压摩擦系数的阻尼系数特征数据和液压摩擦系数特征数据的组合,使用精准测量方法获得精确的阻尼系数和液压摩擦系数的数据收集环境;

其中,所述阻尼系数特征数据包括液压油粘度、液压油流量、液压缸的截面积、液压缸的长度、液压摩擦系数、环境温度以及环境湿度;所述液压摩擦系数为液压缸和活塞间之间的摩擦系数;

其中,液压油粘度通过对液压油使用粘度计实时获得,液压油流量通过对液压油使用流量传感器实时获得,液压缸截面积以及液压缸长度均可在设备生产时测量获得,液压摩擦系数通过摩擦系数测量方法获得;

所述阻尼系数值为测量每组阻尼系数特征数据时,通过系统辨识算法测量出的液压控制系统对应的阻尼系数的值;

所述液压摩擦系数训练数据包括在实验环境中收集的若干组液压摩擦系数特征数据及其对应的液压摩擦系数值;

其中,所述液压摩擦系数特征数据包括液压油的压力值、液压油温度、液压油粘度、液压缸表面平均粗糙度、活塞表面平均粗糙度以及油膜厚度;所述油膜厚度为液压油附在液压缸和活塞表面油膜的厚度平均值;

其中,所述液压油的压力值通过在液压缸内部安装的压力计实时获得,液压油温度和液压油粘度分别使用温度传感器以及粘度计实时获得;

测量液压缸表面平均粗糙度和活塞表面平均粗糙度的计算方式为使用计算机视觉方法对液压缸表面的粗糙度进行评估;

其中,所述油膜厚度的获得方式是利用光干涉技术进行在线测量;

所述液压摩擦系数值为测量每组液压摩擦系数特征数据时,使用摩擦系数测量方法收集的液压摩擦系数;

训练出预测液压控制系统阻尼系数的第一机器学习模型的方式为:

将每组阻尼系数特征数据组合为第一特征向量的形式,第一特征向量中的元素包括液压油粘度、液压油流量、液压缸的截面积、液压缸的长度、液压摩擦系数、环境温度以及环境湿度的值;所有第一特征向量的集合作为第一机器学习模型的输入,所述第一机器学习模型以对每组阻尼系数特征数据预测的阻尼系数值作为输出,以每组阻尼系数特征数据对应的实际的阻尼系数值作为预测目标,以最小化所有预测的阻尼系数值的第一预测准确度之和作为训练目标;其中,第一预测准确度的计算公式为:

训练出预测液压缸和活塞的液压摩擦系数的第二机器学习模型的方式为:

将每组液压摩擦系数特征数据组合为第二特征向量的形式,第二特征向量中的元素包括液压油的压力值、液压油温度、液压油粘度、液压缸表面平均粗糙度、活塞表面平均粗糙度以及油膜厚度的值;所有第二特征向量的集合作为第二机器学习模型的输入,所述第二机器学习模型以对每组液压摩擦系数特征数据预测的液压摩擦系数值作为输出,以每组液压摩擦系数特征数据对应的实际的液压摩擦系数值作为预测目标,以最小化所有预测的液压摩擦系数值的第二预测准确度之和作为训练目标;其中,第二预测准确度的计算公式为:

获得实时液压摩擦系数的方式为:

将待控制的液压控制系统的液压摩擦系数特征数据组合为第二特征向量的形式,并将第二特征向量输入至第二机器学习模型,获得第二机器学习模型预测的实时液压摩擦系数;

获得实时阻尼系数的方式为:

将第二机器学习模型预测的液压摩擦系数标记为F;将待控制的液压控制系统的阻尼系数特征数据中的液压摩擦系数设置为F;将待控制的液压控制系统的阻尼系数特征数据组合为第一特征向量的形式,并将第一特征向量输入至第一机器学习模型,获得第一机器学习模型预测的实时阻尼系数;

所述初始压力值为待控制的液压控制系统在负载为零时的压力值,通过预先使用压力传感器获得;待控制的液压控制系统的输出压力值以及承载的负载大小分别通过压力传感器和负载传感器实时收集;

计算实时压力补偿值的方式为:

将初始压力值标记为C;将输出压力值标记为S,将承载的负载大小标记为T,第一机器学习模型预测的实时阻尼系数标记为K;

将实时压力补偿值标记为M;其中,实时压力补偿值M的计算公式为M=C+T×K-S。

根据本发明的第二方面,提出一种计算机服务器,包括:处理器和存储器,其中:

所述存储器中存储有可供处理器调用的计算机程序;

所述处理器通过调用所述存储器中存储的计算机程序,执行上述的液压控制系统自动压力补偿方法。

根据本发明的第三方面,提出一种计算机可读存储介质,其上存储有可擦写的计算机程序;

当所述计算机程序在计算机设备上运行时,使得所述计算机设备执行上述的液压控制系统自动压力补偿方法。

与现有技术相比,本发明的有益效果是:

本发明通过预先在实验环境中控制阻尼系数特征数据以及液压摩擦系数特征数据,以精确测试手段获得精确的阻尼系数值和液压摩擦系数值,基于阻尼系数特征数据和阻尼系数值,训练出预测液压控制系统阻尼系数的第一机器学习模型,基于液压摩擦系数训练数据,训练出预测液压缸和活塞的液压摩擦系数的第二机器学习模型,待控制的液压控制系统中,实时收集液压摩擦系数特征数据以及除液压摩擦系数之外的阻尼系数特征数据,根据液压摩擦系数特征数据作为第二机器学习模型的输入,获得预测的液压摩擦系数,将预测的液压摩擦系数作为阻尼系数特征数据中的液压摩擦系数,使用第一机器学习模型获得预测的实时阻尼系数,最后基于初始压力值、输出压力值、所承载的负载大小以及实时阻尼系数计算实时压力补偿值,控制压力补偿阀将系统的压力补偿值调节至实时压力补偿值;通过对液压阻尼系数的实时预测,保证液压控制系统不单单基于负载大小进行压力补偿,提高了压力补偿的准确性以及液压控制系统的稳定性。

附图说明

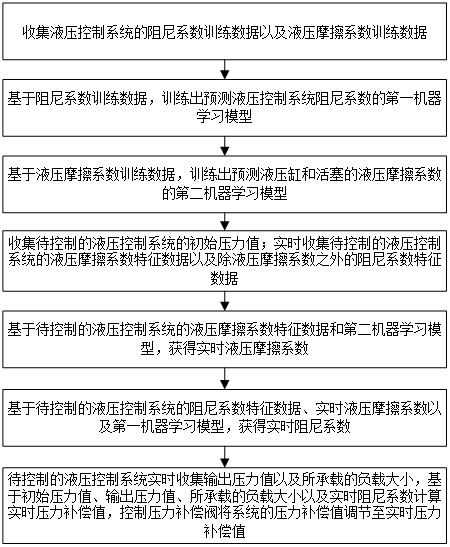

图1为本发明的实施例1中液压控制系统自动压力补偿方法的流程图。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例1

如图1所示,液压控制系统自动压力补偿方法,包括以下步骤:

步骤一:收集液压控制系统的阻尼系数训练数据以及液压摩擦系数训练数据;

步骤二:基于阻尼系数训练数据,训练出预测液压控制系统阻尼系数的第一机器学习模型;

步骤三:基于液压摩擦系数训练数据,训练出预测液压缸和活塞的液压摩擦系数的第二机器学习模型;

步骤四:收集待控制的液压控制系统的初始压力值;实时收集待控制的液压控制系统的液压摩擦系数特征数据以及除液压摩擦系数之外的阻尼系数特征数据;

步骤五:基于待控制的液压控制系统的液压摩擦系数特征数据和第二机器学习模型,获得实时液压摩擦系数;

步骤六:基于待控制的液压控制系统的阻尼系数特征数据、实时液压摩擦系数以及第一机器学习模型,获得实时阻尼系数;

步骤七:待控制的液压控制系统实时收集输出压力值以及所承载的负载大小,基于初始压力值、输出压力值、所承载的负载大小以及实时阻尼系数计算实时压力补偿值,控制压力补偿阀将系统的压力补偿值调节至实时压力补偿值;

在一个优选的实施例中,所述阻尼系数训练数据包括在实验环境收集的若干组历史的阻尼系数特征数据以及对应的阻尼系数值;所述实验环境为由测试人员通过控制液压控制系统中影响阻尼系数的阻尼系数特征参数的组合,从而使用精准测量方法获得精确的阻尼系数的数据收集环境,保证训练数据的数据质量;

其中,所述阻尼系数特征数据包括液压油粘度、液压油流量、液压缸的截面积、液压缸的长度、液压摩擦系数、环境温度以及环境湿度;所述液压摩擦系数为液压缸和活塞间之间的摩擦系数;

需要说明的是,液压油粘度、液压油流量、液压缸的截面积、液压缸的长度、液压摩擦系数、环境温度以及环境湿度均会影响液压控制的阻尼系数;

具体的,液压油粘度:液压油粘度的增加会导致阻尼系数增加,因为粘度高的液压油在液压缸内流动时会产生更大的阻力。

液压油流量:液压油流量的增加会对阻尼系数产生较小的影响。较大的流量可能会引起局部涡流或液体挤压,增加液压缸内的摩擦阻力;

液压缸的截面积:液压缸的截面积对阻尼系数有较大影响。截面积越大,液体流动时所产生的阻力越大,因此阻尼系数也会增加;

液压缸的长度:液压缸的长度对阻尼系数产生较小的影响。较长的液压缸会增加液体流动的阻力;

液压摩擦系数:液压摩擦系数的增加会导致阻尼系数增加,因为较高的摩擦会增加液体流动时的摩擦阻力;

环境温度和湿度:环境温度和湿度会影响到液压油的粘度,从而间接影响到阻尼系数;

其中,液压油粘度通过对液压油使用粘度计实时获得,液压油流量通过对液压油使用流量传感器实时获得,液压缸截面积以及液压缸长度均可在设备生产时测量获得,液压摩擦系数通过使用摩擦系数测量方法获得;需要说明的是,测量摩擦系数的方法为本领域的常用手段,例如通过摩擦系数检测仪器或使用润滑油摩擦系数测定法均可对摩擦系数进行测定,在此不再赘述;

所述阻尼系数值为测量每组阻尼系数特征数据时,测量出的液压控制系统对应的阻尼系数的值;优选的,阻尼系数值可以通过系统辨识算法进行测量;需要说明的是,使用系统辨识算法测量阻尼系数值为现有技术,例如论文《一种基于系统辨识算法的滑阀黏性阻尼系数测试方法》(《机床与液压》第47卷,第3期,第126-129页,2019年2月),该方法将基于最小二乘法和改进遗传算法的系统辨识方法应用于滑阀黏性阻尼系数的测试中。搭建了滑阀黏性阻尼系数测试系统,根据所得试验数据利用递推最小二乘法对系统参数进行辨识,得到解空间范围,再利用改进的自适应遗传算法进行精确辨识,最终得到滑阀黏性阻尼系数;

可以理解的是,摩擦系数测量方法均为需要对液压控制系统进行停机后才能获得,因此,这些方法在实际控制过程中不能实时获得,需要一种摩擦系数的实时估算方法;

进一步的,所述液压摩擦系数训练数据包括在实验环境中收集的若干组液压摩擦系数特征数据及其对应的液压摩擦系数值;

其中,所述液压摩擦系数特征数据包括若干会影响到液压控制系统的摩擦系数的特征参数,具体的,包括液压油的压力值、液压油温度、液压油粘度、液压缸表面平均粗糙度、活塞表面平均粗糙度以及油膜厚度;所述油膜厚度为液压油附在液压缸和活塞表面油膜的厚度的平均值;

需要说明的是,液压油的压力值:较高的液压油压力可以增加液压缸和活塞之间的接触力,从而增加摩擦系数。这意味着在较高压力下,摩擦力会增加;

液压油温度:液压油的温度可以影响液压油的粘度,从而影响摩擦系数。通常情况下,随着温度升高,液压油的粘度减小,摩擦系数也会减小;

液压油粘度:液压油的粘度是指液压油流动阻力的特性。较高的粘度通常会导致较高的摩擦系数,而较低的粘度则会导致较低的摩擦系数;

液压缸表面平均粗糙度和活塞表面平均粗糙度:表面粗糙度会影响液压缸和活塞之间的接触情况。较高的表面粗糙度会增加摩擦系数,而较低的表面粗糙度则会减小摩擦系数;

油膜厚度:油膜厚度是指液压油在液压缸和活塞表面形成的润滑油膜的厚度。较厚的油膜可以减小摩擦系数,提供更好的润滑效果,降低接触表面之间的直接接触,从而减少摩擦;

其中,所述液压油的压力值通过在液压缸内部安装的压力计实时获得,液压油温度和液压油粘度分别使用温度传感器以及粘度计实时获得;

其中,所述平均粗糙度是指表面与其截面平均线之间的平均距离;

测量液压缸表面平均粗糙度和活塞表面平均粗糙度的计算方式为使用计算机视觉方法对液压缸表面的粗糙度进行评估;需要说明的是,使用计算机视觉方法对液压缸表面的粗糙度进行评估的方法是已知的现有技术,例如论文《基于计算机视觉表面粗糙度的自动测量方法》(《机床与液压》第38卷,第10期,第70-72页,2010年5月),该方法提出了一种基于计算机视觉的机械加工表面粗糙度非接触测量的新方法,采用A102fCCD数字摄像头作为图像传感器,利用数字图像处理技术对机械加工表面粗糙度进行测量。分析了图像处理过程,根据处理后的图像推导出所对应的表面粗糙度;

其中,所述油膜厚度的获得方式可以是利用光干涉技术进行在线测量;需要说明的是,使用光干涉技术测量油膜厚度的方法为现有公开技术,例如:公开号为CN113375569A的发明专利中公开了一种基于图像识别的油膜厚度分析装置及方法,该装置包括玻璃盘,玻璃盘下表面设置有油膜产生机构;玻璃盘上表面设置有显微镜,显微镜目镜端设置有CCD图像传感器,CCD图像传感器与数据处理终端连接;通过图像识别技术测量油膜厚度,经过图像显微镜和CCD图像传感器将干涉图像接收并转化为电信号,利用计算机编译的软件对其进行处理,最终经过查表得到实际油膜厚度,可实现对油膜厚度的精确测定;

进一步的,所述液压摩擦系数值为测量每组液压摩擦系数特征数据时,使用摩擦系数测量方法收集的液压摩擦系数,

训练出预测液压控制系统阻尼系数的第一机器学习模型的方式为:

将每组阻尼系数特征数据组合为第一特征向量的形式,第一特征向量中的元素包括液压油粘度、液压油流量、液压缸的截面积、液压缸的长度、液压摩擦系数、环境温度以及环境湿度的值;所有第一特征向量的集合作为第一机器学习模型的输入,所述第一机器学习模型以对每组阻尼系数特征数据预测的阻尼系数值作为输出,以每组阻尼系数特征数据对应的实际的阻尼系数值作为预测目标,以最小化所有预测的阻尼系数值的第一预测准确度之和作为训练目标;其中,第一预测准确度的计算公式为:

训练出预测液压缸和活塞的液压摩擦系数的第二机器学习模型的方式为:

将每组液压摩擦系数特征数据组合为第二特征向量的形式,第二特征向量中的元素包括液压油的压力值、液压油温度、液压油粘度、液压缸表面平均粗糙度、活塞表面平均粗糙度以及油膜厚度的值;所有第二特征向量的集合作为第二机器学习模型的输入,所述第二机器学习模型以对每组液压摩擦系数特征数据预测的液压摩擦系数值作为输出,以每组液压摩擦系数特征数据对应的实际的液压摩擦系数值作为预测目标,以最小化所有预测的液压摩擦系数值的第二预测准确度之和作为训练目标;其中,第二预测准确度的计算公式为:

需要说明的是,第一机器学习模型和第二机器学习模型的其他的模型参数,例如网络模型的深度、每层的神经元数量、网络模型使用的激活函数、收敛条件、训练集测试集验证集比例以及损失函数等均通过实际的工程实现,不断地进行实验调优后获得;

获得实时液压摩擦系数的方式为:

将待控制的液压控制系统的液压摩擦系数特征数据组合为第二特征向量的形式,并将第二特征向量输入至第二机器学习模型,获得第二机器学习模型预测的实时液压摩擦系数;

获得实时阻尼系数的方式为:

将第二机器学习模型预测的液压摩擦系数标记为F;将待控制的液压控制系统的阻尼系数特征数据中的液压摩擦系数设置为F;将待控制的液压控制系统的阻尼系数特征数据组合为第一特征向量的形式,并将第一特征向量输入至第一机器学习模型,获得第一机器学习模型预测的实时阻尼系数;

所述初始压力值为待控制的液压控制系统在负载为零时的压力值,通过预先使用压力传感器获得;待控制的液压控制系统的输出压力值以及承载的负载大小分别通过压力传感器和负载传感器实时收集;

计算实时压力补偿值的方式为:

将初始压力值标记为C;将输出压力值标记为S,将承载的负载大小标记为T,第一机器学习模型预测的实时阻尼系数标记为K;

将实时压力补偿值标记为M;其中,实时压力补偿值M的计算公式为M=C+T×K-S。

实施例2

根据本实施例所述的一种计算机服务器,包括:处理器和存储器,其中:

所述存储器中存储有可供处理器调用的计算机程序;

所述处理器通过调用所述存储器中存储的计算机程序,执行上述的液压控制系统自动压力补偿方法。

实施例3

根据本实施例所述一种计算机可读存储介质,其上存储有可擦写的计算机程序;

当所述计算机程序在计算机设备上运行时,使得所述计算机设备执行上述的液压控制系统自动压力补偿方法。

以上实施例仅用以说明本发明的技术方法而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方法进行修改或等同替换,而不脱离本发明技术方法的精神和范围。

- 液压感应转换自动控制进退方法及液压感应转换自动进退控制系统

- 液压促动器压力补偿的控制系统和方法

- 压力补偿式液压泵、转速控制系统及控制方法和工程机械