一种具有多级切换与安全控制的电控升降系统及控制方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及液压件控制技术领域,具体是一种具有多级切换与安全控制的电控升降系统及控制方法。

背景技术

塔式起重机液压顶升系统,因为涉及高空安全作业,行业中普遍采用手动控制。但是随着超大机型市场需求,电控的塔式起重机液压顶升系统应用而生。液压系统采用电比例控制的液压泵、多路阀、平衡阀等,因超大机型负载重量大、执行元件多,多执行元件同步性、安全性、可靠性要求更高,因此,如何保证输入稳定的先导控制压力和电控逻辑至关重要。顶升横梁辅助油缸若采用顶升液压泵供油,因缸径差异较大,势必造成很大的能量损耗浪费,优化先导控制阀组,利用先导油源供油是非常必要的。为防止异常情况导致主顶升系统液压泵以及与其串联的先导泵无法正常供油的情况下,实现塔式起重机的应急下降,必须提供必要的应急先导控制压力,使主顶升系统中的平衡阀、多路阀正常打开,因此,先导控制阀组应具有应急先导切换功能。

发明内容

本发明所要解决的技术问题在于克服上述现有技术之不足,提供一种结构简单、效果良好的具有多级切换与安全控制的电控升降系统及控制方法。

本发明是以如下技术方案实现的:一种具有多级切换与安全控制的电控升降系统,包括主顶升液压泵,所示主顶升液压泵进油端连接有液压系统泵站,所示主顶升液压泵的出油端依次连接有多路换向阀、分路总控平衡阀、单控平衡阀和顶升液压缸;

包括先导控制阀组,所示先导控制阀组的出油端与主顶升液压泵、多路换向阀、分路总控平衡阀和单控平衡阀的先导控制端连接在一起;

所述先导控制阀组还连接有应急控制阀组和辅助油缸,所述应急控制阀组通过应急顶升液压泵连接液压系统泵站。

其进一步是:所述先导控制阀组包括两位两通电磁球阀、电磁换向阀Ⅰ、电磁换向阀Ⅱ和电磁换向阀Ⅲ,所述两位两通电磁球阀的两端分别连接应急控制阀组和电磁换向阀Ⅰ,所述电磁换向阀Ⅰ的一侧分别连接压力油和回油箱,所述电磁换向阀Ⅰ的另一侧连接辅助油缸和电磁换向阀Ⅱ,所述电磁换向阀Ⅱ的出油端分别连接主顶升液压泵、多路换向阀、分路总控平衡阀和电磁换向阀Ⅲ的先导控制端,所述电磁换向阀Ⅲ的出油端连接单控平衡阀的先导控制端。

所述电磁换向阀Ⅰ为两位四通电磁换向阀,所述电磁换向阀Ⅰ连接的压力油由液压系统泵站和应急控制阀组提供,应急控制阀组输入的压力油由两位两通电磁球阀控制。

所述液压系统泵站压力油通过高压过滤器和单向阀输入到电磁换向阀Ⅰ。

所述电磁换向阀Ⅰ的进油端设有溢流阀Ⅰ。

所述电磁换向阀Ⅱ和电磁换向阀Ⅲ为两位三通电磁换向阀。

所述电磁换向阀Ⅱ的输入端设有测压接头、蓄能器和溢流阀Ⅱ。

一种具有多级切换与安全控制的电控升降系统的控制方法,包括如下步骤:

S1、先导液压泵提供的先导油源进入先导控制阀组;

S2、电磁换向阀Ⅱ得电时,先导油源通过电磁换向阀Ⅱ分别到主顶升液压泵、多路换向阀和分路总控平衡阀的先导控制端;

S3、当电磁换向阀Ⅱ和电磁换向阀Ⅲ同时得电时,先导油源通过电磁换向阀Ⅲ到达单控平衡阀的先导控制端;

S4、通过电控逻辑,控制主顶升液压泵、多路换向阀、分路总控平衡阀和单控平衡阀得电顺序动作,并通过电比例输出调节,实现重载、空载工况下单缸伸缩、多缸同步伸缩控制。

辅助油缸需要动作时,先导控制阀组上的电磁换向阀Ⅰ得电,先导泵油源经电磁换向阀Ⅰ给辅助油缸供油,通过操作辅助油缸上集成的操作阀组实现辅助油缸伸缩动作。

当处于应急下放工况时,先导控制阀组上的两位两通电磁球阀得电,应急顶升液压泵提供的油源通过应急控制阀组进入先导控制阀组,随后分别进入路换向阀、分路总控平衡阀和单控平衡阀,通过电控比例调节,实现顶升液压缸应急下降。

本发明具有以下优点:本发明的具有多级切换与安全控制的电控升降系统及控制方法,集成多级先导控制功能,通过电控逻辑及电比例输出调节,实现重载、空载工况下单缸伸缩、多缸同步伸缩控制,逻辑保护性强,安全可靠性高;辅助油缸与先导控制共用同一动力油源,辅助油缸动作不再需要独立的动力源,功能集成度高、更简洁高效;应急顶升液压泵提供的油源通过应急下降先导切换,实现升降系统应急工况下重载下降。

附图说明

图1是本发明的电控升降系统液压原理图;

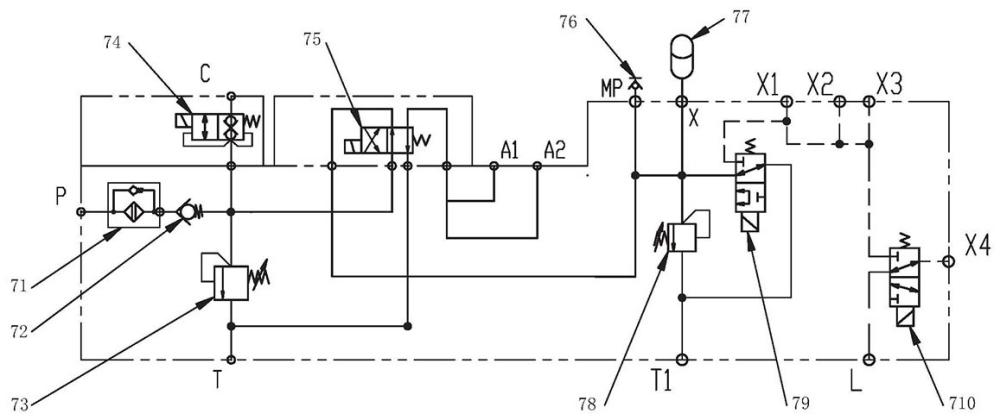

图2是本发明的先导控制阀组液压原理图。

图中:1、液压系统泵站,2、主顶升液压泵,3、多路换向阀,4、分路总控平衡阀,5、单控平衡阀,6、顶升液压缸,7、先导控制阀组,8、应急顶升液压泵,9、应急控制阀组,10、辅助油缸,71、高压过滤器,72、单向阀,73、溢流阀Ⅰ,74、两位两通电磁球阀,75、电磁换向阀Ⅰ,76、测压接头,77、蓄能器,78、溢流阀Ⅱ,79、电磁换向阀Ⅱ,710、电磁换向阀Ⅲ。

实施方式

以下结合附图对本发明专利的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明专利,并不用于限定本发明专利。

如图1至图2所示的一种具有多级切换与安全控制的电控升降系统,包括主顶升液压泵2,所示主顶升液压泵2进油端连接有液压系统泵站1,所示主顶升液压泵2的出油端依次连接有多路换向阀3、分路总控平衡阀4、单控平衡阀5和顶升液压缸6;

包括先导控制阀组7,所示先导控制阀组7的出油端与主顶升液压泵2、多路换向阀3、分路总控平衡阀4和单控平衡阀5的先导控制端连接在一起;

所述先导控制阀组7还连接有应急控制阀组9和辅助油缸10,所述应急控制阀组9通过应急顶升液压泵8连接液压系统泵站1。

本发明的具有多级切换与安全控制的电控升降系统主要包括液压系统泵站、主顶升液压泵、多路换向阀、分路总控平衡阀、单控平衡阀、顶升液压缸、先导控制阀组、应急控制阀组和辅助油缸,主顶升液压泵、多路换向阀、分路总控平衡阀、单控平衡阀均为电控比例先导控制,通过先导控制阀组实现对电控升降系统主顶升液压泵的一级先导控制、主顶升多路换向阀的二级先导控制、分路总控平衡阀的三级先导控制、单控平衡阀的四级先导控制,从而实现集成多级先导控制功能;通过电控逻辑及电比例输出调节,实现重载、空载工况下单缸伸缩、多缸同步伸缩控制,逻辑保护性强,安全可靠性高;先导控制阀组连接辅助油缸,通过先导控制回路和辅助油缸动作切换回路,辅助油缸动作不再需要独立的动力源,而是与先导控制共用同一动力油源,功能集成度高、更简洁高效;应急顶升液压泵提供的油源通过应急下降先导切换到先导控制阀组,实现对主顶升多路换向阀、分路总控平衡阀、单控平衡阀的先导供油,进而实现升降系统应急工况下重载下降。

如图1至图2所示的一种具有多级切换与安全控制的电控升降系统,所述先导控制阀组7包括两位两通电磁球阀74、电磁换向阀Ⅰ75、电磁换向阀Ⅱ79和电磁换向阀Ⅲ710,所述两位两通电磁球阀74的两端分别连接应急控制阀组9和电磁换向阀Ⅰ75,所述电磁换向阀Ⅰ75的一侧分别连接压力油和回油箱,所述电磁换向阀Ⅰ75的另一侧连接辅助油缸10和电磁换向阀Ⅱ79,所述电磁换向阀Ⅱ79的出油端分别连接主顶升液压泵2、多路换向阀3、分路总控平衡阀4和电磁换向阀Ⅲ710的先导控制端,所述电磁换向阀Ⅲ710的出油端连接单控平衡阀5的先导控制端。本发明的先导控制阀组包括两位两通电磁球阀、电磁换向阀Ⅰ、电磁换向阀Ⅱ和电磁换向阀Ⅲ,同时还设有13个油口通道,分别为P、C、A1、A2、MP、X、X1、X2、X3、X4、T、T1、L,其中,P口为先导油源进油口,与电磁换向阀Ⅰ的进油端连接,C口为应急先导油源进油口,与两位两通电磁球阀连接;A1、A2口为切换辅助动作输出口,与电磁换向阀Ⅰ的出油端连接;MP口为测压口或压力传感器接口, X口为蓄能器接口,MP口和X口与电磁换向阀Ⅱ的进油端连接,X1、X2、X3、X4口分别为供主顶升液压泵、多路换向阀、分路总控平衡阀、单控平衡阀先导输出口,X1、X2和X3与电磁换向阀Ⅱ的出油端连接,X4口与电磁换向阀Ⅲ的出油端连接,T、T1、L为回油口。

如图1至图2所示的一种具有多级切换与安全控制的电控升降系统,所述电磁换向阀Ⅰ75为两位四通电磁换向阀,所述电磁换向阀Ⅰ75连接的压力油由液压系统泵站1和应急控制阀组9提供,应急控制阀组9输入的压力油由两位两通电磁球阀74控制。所述电磁换向阀Ⅱ79和电磁换向阀Ⅲ710为两位三通电磁换向阀。

如图2所示的一种具有多级切换与安全控制的电控升降系统,所述液压系统泵站1压力油通过高压过滤器71和单向阀72输入到电磁换向阀Ⅰ75。所述电磁换向阀Ⅰ75的进油端设有溢流阀Ⅰ73。所述电磁换向阀Ⅱ79的输入端设有测压接头76、蓄能器77和溢流阀Ⅱ78。本发明的先导控制阀组进油口设有高压过滤器,确保提供给各泵、阀的先导油液的清洁度,保证液压系统正常工作安全可靠;在电磁换向阀Ⅰ和电磁换向阀Ⅱ的进油端分别设有溢流阀Ⅰ和溢流阀Ⅱ,溢流阀Ⅰ用来保障辅助油缸伸缩动作时的安全,溢流阀Ⅱ的设定值限定先导压力值的大小;先导控制阀组的X1、X2、X3、X4先导输出口前端设计有蓄能器,吸收压力波动冲击,确保先导控制压力稳定输出;并通过MP口设置测压装置或压力传感器,对先导压力进行实时监测;本发明的先导控制阀组通过过滤器、蓄能器和压力检测装置,保证先导控制油液的清洁度、先导压力稳定可靠与检测。

一种具有多级切换与安全控制的电控升降系统的控制方法,分别包括多级安全控制、辅助动作切换控制和应急下降先导切换控制,

多级安全控制包括如下步骤:

S1、先导液压泵提供的先导油源进入先导控制阀组P口;

S2、电磁换向阀Ⅱ79得电时,先导油源通过X1口到达主顶升液压泵2的先导控制口,实现一级先导控制;通过X2口到达多路换向阀的先导控制口,实现二级先导控制;通过X3口到达分路总控平衡阀的先导控制口,实现三级先导控制;

S3、当电磁换向阀Ⅱ79和电磁换向阀Ⅲ710同时得电时,先导油源通过X4口到达单控平衡阀的先导控制口,实现四级先导控制;

S4、通过电控逻辑,控制主顶升液压泵2、多路换向阀3、分路总控平衡阀4和单控平衡阀5得电顺序动作,并通过电比例输出调节,实现重载、空载工况下单缸伸缩、多缸同步伸缩控制。

辅助动作切换控制方法如下:辅助油缸10需要动作时,先导控制阀组7上的电磁换向阀Ⅰ75得电,先导泵油源经P口、电磁换向阀Ⅰ75换向后从A1、A2口分别给2个辅助油缸供油,通过操作辅助油缸上集成的操作阀组实现辅助油缸伸缩动作;此时,溢流阀Ⅰ是辅助油缸伸缩动作时的安全阀,起安全保护作用,主顶升液压泵、多路换向阀、分路总控平衡阀、单控平衡阀的先导压力通过电磁换向阀Ⅰ卸荷直接回油箱,主顶升系统卸荷不工作,由此,实现主顶升系统与辅助动作之间的切换。

应急下降先导切换控制方法如下:当处于应急下放工况时,先导控制阀组7上的两位两通电磁球阀74得电,应急顶升液压泵8提供的油源通过应急控制阀组9与先导控制阀组C口之间连接的管路后,分别进入路换向阀3、分路总控平衡阀4和单控平衡阀5的先导口X2、X3、X4口,通过电控比例调节进而控制单控平衡阀比例开启、分路总控平衡阀比例开启、多路换向阀比例换向,实现顶升液压缸应急下降。

最后应说明的是:以上所述仅为本发明专利的优选实例而已,并不用于限制本发明专利,尽管参照前述实施例对本发明专利进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明专利的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明专利的保护范围之内。

- 具有预充电电路的系统的安全控制方法、设备及其系统

- 一种具有多级能效点压缩机的换热设备及其控制方法

- 一种具有远程故障诊断与多级执行反馈的闸门控制系统

- 一种预过载智能切换的旋转系统以及智能切换控制方法

- 一种具有多级安全控制的废气处理系统

- 一种充电控制切换电路及充电控制切换系统