一种全自动下料锻机

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及锻机设备领域,尤其是涉及到一种全自动下料锻机。

背景技术

锻机是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工设备,其中包括全自动下料锻机,设备在对金属坯料锻压时需要锻压冲头反复升降,加压,使坯料变形,在长期使用后易导致锻压冲头外表面磨损,生锈,导致升降不流畅,应及时添加润滑剂辅助运行。

发明内容

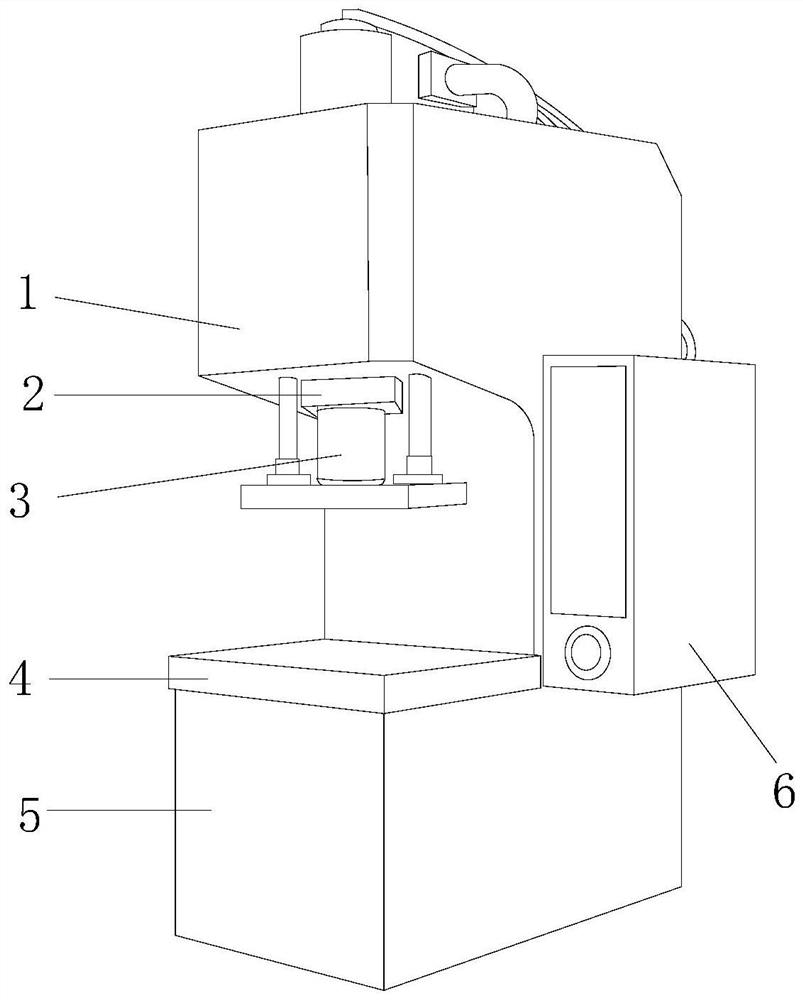

针对现有技术的不足,本发明是通过如下的技术方案来实现:一种全自动下料锻机,其结构包括锻压主机箱、润滑添加机构、锻压冲杆、锻压操作台、底座箱、操作控制箱,所述润滑添加机构嵌套于锻压冲杆外表面上,所述润滑添加机构上表面通过螺母与锻压主机箱前侧底面固定连接,所述锻压操作台设于底座箱上方,所述操作控制箱设于锻压主机箱侧边表面,并通过电路与锻压主机箱内部配合连接,所述锻压冲杆顶部一端插入锻压主机箱内部连接,

所述润滑添加机构由固定座、润滑组件、控油组件组成,所述润滑组件设于固定座内部,所述控油组件设于润滑组件上方,并通过螺母与固定座固定连接,所述润滑组件右侧一端与锻压冲杆外表面贴合连接,所述润滑组件由涂油绵、油棉固定框、推油组件、油腔、环形腔组成,所述涂油绵嵌入于油棉固定框内部,所述油棉固定框内侧设有开口,所述涂油绵穿过该开口与锻压冲杆表面贴合连接,所述油棉固定框活动连接于控油组件下方,所述推油组件活动设于油腔与环形腔之间,所述油腔、环形腔均设于固定座内部,所述油腔、油棉固定框、涂油绵横截面均为圆环结构。

作为本技术方案的进一步优化,所述油棉固定框设有弹簧限位件、内组弹簧、进油口,所述弹簧限位件通过粘结剂粘结于固定座内侧表面,所述内组弹簧设于弹簧限位件内,并与油棉固定框底面固定连接,所述进油口与油棉固定框呈一体化机构,所述弹簧限位件横截面为圆环结构。

作为本技术方案的进一步优化,所述推油组件由推油内嵌杆、推油外套杆组成,所述推油内嵌杆、推油外套杆分别设有4组,所述推油内嵌杆与推油外套杆相间分布构成一个圆形,所述推油外套杆两端分别与两侧的推油内嵌杆嵌套连接。

作为本技术方案的进一步优化,所述推油外套杆设有弯形弹簧、外组弹簧、固定板、固定块,每组所述的推油外套杆内设有2个弯形弹簧,所述固定块设于推油外套杆内部中间,所述推油外套杆与固定块呈一体化机构,所述弯形弹簧以固定块为中心对称分布,所述外组弹簧一端与固定板固定连接,另一端与推油外套杆外侧表面固定连接,所述外组弹簧共设有4个,并且与推油外套杆一一对应,由弯形弹簧、外组弹簧、推油内嵌杆、推油外套杆之间的配合,通过外组弹簧对推油内嵌杆、推油外套杆的推动,最终实现对润滑油的推动。

作为本技术方案的进一步优化,所述油腔设有油腔隔离环、出油孔、固定框竖槽,所述出油孔与油腔隔离环呈一体化结构,所述出油孔设有10个,并均匀分布于油腔隔离环上,所述油腔隔离环与固定座呈一体化机构,所述油腔隔离环设于油腔与油棉固定框之间,1个所述出油孔两侧各设有1个固定框竖槽,所述油腔隔离环与固定框竖槽呈一体化结构,所述油腔隔离环通过固定框竖槽与油棉固定框嵌套连接,使油棉固定框可沿着固定框竖槽上下移动,便于实现出油口与进油口位于同一平面。

作为本技术方案的进一步优化,所述控油组件由储油盒、吸油棉、吸油棉固定夹、固定杆、沥油网组成,所述吸油棉设于吸油棉固定夹内,所述吸油棉固定夹通过固定杆设于固定座内侧,所述储油盒设于吸油棉侧下方,所述沥油网固定于吸油棉固定夹下方,并与吸油棉相连接,通过沥油网,将多余的润滑油从吸油棉吸走并沥出,使吸油棉可持续的吸取多余润滑油,实现循环使用。

作为本技术方案的进一步优化,所述储油盒、吸油棉、吸油棉固定夹、沥油网横截面均为圆环结构。

作为本技术方案的进一步优化,所述储油盒外侧通过卡扣与固定座固定连接。

本发明一种全自动下料锻机,通过在锻压冲杆外表面设有润滑添加机构,对锻压冲杆表面进行润滑,环形腔为封闭结构并为一个环形空腔,推油外套杆与推油内嵌杆形成一个可伸缩直径的圆环,内部设有的外组弹簧e对与之连接的推油外套杆朝着锻压冲杆圆心方向推去,将此时油腔内部的润滑油由出油孔溢出,并通过与出油孔位于同一水平线上的进油口渗透至涂油绵上,当涂油绵浸透润滑油时,重量增大,油棉固定框带着涂油绵沿着固定框竖槽下滑至弹簧限位件上,此时位于固定框竖槽上的进油口与出油孔错位,油棉固定框将出油孔封住,则润滑油无法溢出;当涂油绵上的润滑油使用完,重量减轻,在内组弹簧的弹力上升,使得进油口与出油孔位于同一水平线上时,可重新供给润滑油;

若是出现涂油绵对锻压冲杆表面的涂油过量的情况,因此还增设有控油组件,控油组件中的吸油棉呈圆环状围绕于锻压冲杆表面外侧,在锻压冲杆升降时,锻压冲杆表面过多的润滑油则被吸油棉吸附,并且由于润滑油自带重量,便在吸油棉上下沉,并通过沥油网落在储油盒中。

与现有技术相比,本发明具有以下优点:

本发明通过设立润滑添加机构,可对锻压冲杆表面涂刷润滑油,涂抹均匀不遗漏,有效的减少锻压冲杆表面的磨损,避免生锈,避免灰尘的附着,并且设有控油机构,避免涂油过量,有效的保护锻压冲杆。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

图1为本发明一种全自动下料锻机的结构示意图。

图2为本发明润滑添加机构的侧视结构图。

图3为本发明润滑组件的俯视结构图。

图4为本发明推油组件的俯视机构图。

图5为本发明油腔的结构示意图。

图6为本发明控油组件的结构示意图。

图中:锻压主机箱1、润滑添加机构2、锻压冲杆3、锻压操作台4、底座箱5、操作控制箱6、固定座2a、润滑组件2b、控油组件2c、涂油绵b1、油棉固定框b2、推油组件b3、油腔b4、环形腔b5、弹簧限位件b21、内组弹簧b22、进油口b23、推油内嵌杆b31、推油外套杆b32、弯形弹簧2d、外组弹簧2e、固定板2f、固定块2g,油腔隔离环b41、出油孔b42、固定框竖槽b43、储油盒c1、吸油棉c2、吸油棉固定夹c3、固定杆c4、沥油网c5。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式以及附图说明,进一步阐述本发明的优选实施方案。

实施例一

请参阅图1-图5,一种全自动下料锻机,本发明提供一种全自动下料锻机,其结构包括锻压主机箱1、润滑添加机构2、锻压冲杆3、锻压操作台4、底座箱5、操作控制箱6,所述润滑添加机构2嵌套于锻压冲杆3外表面上,所述润滑添加机构2上表面通过螺母与锻压主机箱1前侧底面固定连接,所述锻压操作台4设于底座箱5上方,所述操作控制箱6设于锻压主机箱1侧边表面,并通过电路与锻压主机箱1内部配合连接,所述锻压冲杆3顶部一端插入锻压主机箱1内部连接;

所述润滑添加机构2由固定座2a、润滑组件2b、控油组件2c组成,所述润滑组件2b设于固定座2a内部,所述控油组件2c设于润滑组件2b上方,并通过螺母与固定座2a固定连接,所述润滑组件2b右侧一端与锻压冲杆3外表面贴合连接;

所述润滑组件2b由涂油绵b1、油棉固定框b2、推油组件b3、油腔b4、环形腔b5组成,所述涂油绵b1嵌入于油棉固定框b2内部,所述油棉固定框b2内侧设有开口,所述涂油绵b1穿过该开口与锻压冲杆3表面贴合连接,所述油棉固定框b2活动连接于控油组件2c下方,所述推油组件b3活动设于油腔b4与环形腔b5之间,所述油腔b4、环形腔b5均设于固定座2a内部;

所述油棉固定框b2设有弹簧限位件b21、内组弹簧b22、进油口b23,所述弹簧限位件b21通过粘结剂粘结于固定座2a内侧表面,所述内组弹簧b22设于弹簧限位件b21内,并与油棉固定框b2底面固定连接,所述进油口b23与油棉固定框b2呈一体化机构;

所述推油组件b3由推油内嵌杆b31、推油外套杆b32组成,所述推油内嵌杆b31、推油外套杆b32分别设有4组,所述推油内嵌杆b31与推油外套杆b32相间分布构成一个圆形,所述推油外套杆b32两端分别与两侧的推油内嵌杆b31嵌套连接;

所述推油外套杆b32设有弯形弹簧2d、外组弹簧2e、固定板2f、固定块2g,每组所述的推油外套杆b32内设有2个弯形弹簧2d,所述固定块2g设于推油外套杆b32内部中间,所述推油外套杆b32与固定块2g呈一体化机构,所述弯形弹簧2d以固定块2g为中心对称分布,所述外组弹簧2e一端与固定板2f固定连接,另一端与推油外套杆b32外侧表面固定连接;

所述油腔b4设有油腔隔离环b41、出油孔b42、固定框竖槽b43,所述出油孔b42与油腔隔离环b41呈一体化结构,所述出油孔b42设有10个,并均匀分布于油腔隔离环b41上,所述油腔隔离环b41与固定座2a呈一体化机构,所述油腔隔离环b41设于油腔b4与油棉固定框b2之间,1个所述出油孔b42两侧各设有1个固定框竖槽b43,所述油腔隔离环b41与固定框竖槽b43呈一体化结构,所述油腔隔离环b41通过固定框竖槽b43与油棉固定框b2嵌套连接。

在使用的时候,通过在锻压冲杆3外表面设有润滑添加机构2,对锻压冲杆3表面进行润滑,环形腔b5为封闭结构并为一个环形空腔,推油外套杆b32与推油内嵌杆b31形成一个可伸缩直径的圆环,内部设有的外组弹簧2e对与之连接的推油外套杆b32朝着锻压冲杆3圆心方向推去,将此时油腔b4内部的润滑油由出油孔b42溢出,并通过与出油孔b42位于同一水平线上的进油口b23渗透至涂油绵b1上,当涂油绵b1浸透润滑油时,重量增大,油棉固定框b2带着涂油绵b1沿着固定框竖槽b43下滑至弹簧限位件b21上,此时位于固定框竖槽b43上的进油口b23与出油孔b42错位,油棉固定框b2将出油孔b42封住,则润滑油无法溢出;当涂油绵b1上的润滑油使用完,重量减轻,在内组弹簧b22的弹力上升,使得进油口b23与出油孔b42位于同一水平线上时,可重新供给润滑油。

实施例二

请参阅图6,一种全自动下料锻机,本发明提供一种全自动下料锻机,其结构包括储油盒c1、吸油棉c2、吸油棉固定夹c3、固定杆c4、沥油网c5组成,所述吸油棉c2设于吸油棉固定夹c3内,所述吸油棉固定夹c3通过固定杆c4设于固定座2a内侧,所述储油盒c1设于吸油棉c2侧下方,所述沥油网c5固定于吸油棉固定夹c3下方,并与吸油棉c2相连接;

所述储油盒c1、吸油棉c2、吸油棉固定夹c3、沥油网c5横截面均为圆环结构;

所述储油盒c1外侧通过卡扣与固定座2a固定连接;

在实施例一的基础上,若是出现涂油绵b1对锻压冲杆3表面的涂油过量的情况,因此还增设有控油组件2c,控油组件2c中的吸油棉c2呈圆环状围绕于锻压冲杆3表面外侧,在锻压冲杆3升降时,锻压冲杆3表面过多的润滑油则被吸油棉c2吸附,并且由于润滑油自带重量,便在吸油棉c2上下沉,并通过沥油网c5落在储油盒c1中。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神或基本特征的前提下,不仅能够以其他的具体形式实现本发明,还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围,因此本发明要求保护范围由所附的权利要求书及其等同物界定,而不是上述说明限定。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种全自动下料锻机

- 一种锻床自动上下料机