一种制动系统的油路结构

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于制动器技术领域,特指一种制动系统的油路结构。

背景技术

在煤矿开采的过程中,通常采用轨道车将矿井下的煤炭运输至矿井外,煤炭堆放在轨道车上后,轨道车的重量非常重,当轨道车行驶至矿井外后,需要对轨道车进行制动,由于轨道车行驶后具有非常大的动能,一般在轨道车上配置液压制动器来对轨道车进行制动。

现有的制动系统,如中国专利申请【申请公布号:CN204284256U】公开了一种皮卡车双作用湿式液压制动器,包括与皮卡车桥壳连接的制动器壳体,制动器壳体包括第一密封圈和第二密封圈,第一密封圈和第二密封圈安装在制动器壳体的沟槽内,还包括制动器座,制动器座包括摩擦片、用于密封制动器油腔内油液的第一油封以及第一螺钉,摩擦片通过花键与制动器座连接并能相对轴向移动,制动器座与皮卡半轴通过第一螺钉连接,还包括内齿圈,内齿圈包括对偶片,内齿圈通过第二螺钉与制动器壳体连接,对偶片通过花键内齿圈连接并能相对轴向移动,还包括法兰盖,法兰盖包括第二油封,法兰盖通过第三螺钉与内齿圈连接,第二油封由于密封制动器油腔内油液,还包括驻车活塞,驻车活塞包括第三密封圈、第四密封圈以及驻车活塞,第三密封圈和第四密封圈安装在驻车活塞的沟槽内,驻车活塞安装在内齿圈内并在第三密封圈、第四密封圈形成第一油缸,还包括行车活塞,行车活塞包括限位螺栓、驻车活塞以及导向螺钉,限位螺栓用于压缩驻车活塞并安装在行车活塞上,导向螺钉用于驻车活塞导向并安装在行车活塞上,行车活塞安装在制动器壳体内并与第一密封圈、第二密封圈形成第二油缸。

上述制动器虽然能在发生紧急情况时,能将油液从A口和B口同时内泄,实现驻车活塞和行车活塞在驻车活塞的作用下压紧摩擦片组,能实现皮卡车的紧急停止,有些煤矿轨道车上也是需要使用制动器,虽然上述制动器运动在煤矿轨道车上也能实现当A口或者B口发生内泄,能通过将另一个也内泄实现紧急停止,但是在正常使用过程中,装满煤炭的轨道车在行驶过程中具有非常大的动能,当制动器对行驶中的轨道车进行制动过程中,摩擦片和对偶片之间会产生十分剧烈的摩擦,但是由于摩擦片和对偶片所在空间通过多个油封和密封圈进行密封,摩擦片和对偶片所在腔室内的油液避免摩擦片在使用时有较大的磨损,但是在驻车时,摩擦片和对偶片产生巨大的热量,导致了整个装有摩擦片和对偶片的腔室内的温度显著升高,由于腔室内的空间基本被摩擦片和对偶片占据,腔室内齿轮油的存储空间非常小,热量被腔室内少量的齿轮油吸收后导致齿轮油的温度显著升高,密封腔内采用密封件对其进行密封,但是当齿轮油的温度过高时,密封件的橡胶材质容易产生形变,从而降低了密封件的使用寿命。

发明内容

本发明的目的是针对现有的技术存在上述问题,提出了一种制动系统的油路结构,本发明所要解决的技术问题是:如何解决现有的动摩擦片和静摩擦片腔室内的齿轮油油温过高的问题。

本发明的目的可通过下列技术方案来实现:

一种制动系统的油路结构,制动系统包括轴头、套设在轴头上的轮毂和套设在轮毂上的缸体,所述轴头与轮毂之间具有油腔,所述缸体具有安装腔,所述安装腔内具有过渡法兰盘、设置在缸体上的制动片和设置在轮毂上的摩擦片,所述缸体内具有进油通道一、进油通道二、与进油通道一连通的活塞腔一和与进油通道二连通的活塞腔二,所述活塞腔二内设有驻车活塞,其特征在于,所述活塞腔一内设有行车活塞,本油路结构包括位于安装腔和油腔之间的回油孔,所述回油孔开设在轮毂上,所述过渡法兰盘和行车活塞之间具有储油腔,所述过渡法兰盘与缸体之间通过回位弹簧连接,所述缸体与过渡法兰盘之间具有连通储油腔和安装腔的过油间隙,所述轮毂的前端与缸体后端的侧壁之间具有空隙一,所述缸体和轮毂之间设有能封堵空隙一的密封件。

工作原理:本制动系统装配在煤矿轨道车上使用,制动系统在使用过程中,安装腔、油腔和储油腔均充满齿轮油,制动系统在启动过程中,油液从进油通道二进入到活塞腔二内,并推动活塞腔二内的驻车活塞远离过渡法兰盘运动,此时过渡法兰盘在回位弹簧的作用下朝向行车活塞运动,行车活塞与过渡法兰盘之间的储油腔内的齿轮油在驻车活塞和回位弹簧的作用下从过油间隙流入到安装腔内,带走安装腔内的摩擦片和制动片所产生的高温而储油腔内的油液能及时将安装腔内高温齿轮油挤出安装腔,同时轮毂转动的过程中会将油腔内的齿轮油往外甩,而轮毂的前端和缸体后端的侧壁之间的空隙一通过密封件封堵,避免齿轮油从空隙一内流出,使得油腔内的齿轮油通过回油孔被将轮毂和安装腔之间的高温齿轮油挤出,在齿轮油循环过程中齿轮油的热量能够被轴头等带走,保证安装腔内的油温不会过高,避免了安装腔内齿轮油的油温影响密封件的密封效果和使用寿命,进一步的提升了密封件的使用寿命。

在上述的制动系统的油路结构中,所述行车活塞呈圆环形。

行车活塞采用圆环形设计,增大了与过渡法兰盘之间的接触面积,一方面能快速的将过渡法兰盘推动至制动片压紧摩擦片,从而实现制动,另一方面行车活塞与过渡法兰盘相抵靠能快速收缩储油腔的空间,增强储油腔内油液的流动速度,从而能使得储油腔内的油液能快速的带动安装腔内的高温齿轮油流出安装腔,避免了安装腔内齿轮油的油温过高。

在上述的制动系统的油路结构中,所述过渡法兰盘与回位弹簧连接的一端开设有让位凹腔,所述让位凹腔与安装腔连通。

让位凹腔的设置,使得储油腔内的油液能更快速的经过过油间隙进入到让位凹腔和安装腔内,并且能减缓齿轮油在流经安装腔的流速,使得温度低的齿轮油能够与制动片和摩擦片充分接触,带走的热量多。

在上述的制动系统的油路结构中,所述缸体套设在轮毂的前端,所述过渡法兰盘与轮毂的前端之间具有连通油腔与安装腔的过油空间。

安装腔内的高温齿轮油在储油腔内齿轮油和油腔内齿轮油的共同作用下,安装腔内的高温齿轮油挤出后通过过油空间重新流入到油腔内,进而降低了安装腔内的齿轮油的温度,因此,齿轮油依次流过储油腔、安装腔、过油空间、油腔和过油孔再重回安装腔内,齿轮油处于循环流动状态,避免了安装腔内的齿轮油温度过高。

在上述的制动系统的油路结构中,所述缸体与轮毂的前端之间具有缓冲油腔,所述缓冲油腔位于安装腔的后侧,并且回油孔与缓冲油腔相连通。

油腔内的齿轮油直接被甩至安装腔内的话会使得齿轮油流经安装腔的流速过快,温度低的齿轮油无法与制动片和摩擦片充分接触,带走的热量少;通过该结构的设置,油腔内的齿轮油通过回油孔被甩至到缓冲油腔内,缓冲油腔内的齿轮油再流入到安装腔内,降低了温度低的齿轮油流经安装腔的流速,使得温度低的齿轮油能够与制动片和摩擦片充分接触,带走的热量多。

在上述的制动系统的油路结构中,所述缸体上连接有位于安装腔内的齿圈,所述制动片与齿圈啮合固定,所述齿圈具有可供回位弹簧穿设的导向筒,所述导向筒的一端通过让位凹腔与安装腔连通,所述导向筒的另一端与缸体之间具有与安装腔连通的导向间隙。

储油腔内的油液流入到安装腔内,可从安装腔内制动片和摩擦片之间流出,也可以从导向间隙进入到制动片与缸体之间流出,还可以从制动片和过渡法兰盘之间流出,使得安装腔内每个制动片带动的热量相同,避免产生部分过热的情况,进一步的提升了油路循环系统的稳定性。

在上述的制动系统的油路结构中,所述轮毂前端的外周面上具有呈环形的凸缘,所述凸缘的侧壁上具有朝向缸体的后端凸起的圆环盖板,所述缸体后端的内周面、圆环盖板的内周面均与轮毂前端的外周面之间具有间距,所述圆环盖板的前端与缸体后端的侧壁之间具有空隙一,所述凸缘、圆环盖板、轮毂和缸体形成所述的缓冲油腔,所述密封件设置在缓冲油腔内。

通过本结构的设置,缸体后端的内周面与轮毂前端的外周面之间具有间距以及圆环盖板的前端与缸体后端的侧壁之间具有空隙一,使得轮毂的转动不与缸体发生干涉,密封件对空隙一进行封堵,避免缓冲油腔出现漏油的问题。

密封件为密封件

在上述的一种制动系统的油路结构中,所述摩擦片套设在轮毂的前端,并且摩擦片与轮毂之间通过花键连接;所述制动片与缸体通过花键连接,所述制动片的内周面与轮毂的前端之间具有空隙二。

通过该结构的设置,摩擦片与轮毂之间通过花键连接,摩擦片与轮毂之间存在缝隙,制动片的内周面与轮毂的前端之间具有空隙二,使得齿轮油能够通过这些缝隙和空隙二流过安装腔,进而带走安装腔内的热量。

在上述的制动系统的油路结构中,所述轴头上套设有内端盖,所述内端盖与缸体固连,所述内端盖具有制动弹簧和可供制动弹簧放置的放置腔,所述内端盖具有与进油通道一连通的进油口一和与进油通道二连通的进油口二,所述驻车活塞的一端与制动弹簧连接,所述驻车活塞的另一端伸出活塞腔二并与过渡法兰盘相抵靠。

当制动系统需要行车时,直接将齿轮油从进油口二进入到进油通道二内,进油通道二与活塞腔二连通,齿轮油能推动驻车活塞朝向制动弹簧移动,过渡法兰盘在回位弹簧的作用下也随着驻车活塞朝向制动弹簧移动并逐渐与行车活塞逐渐靠近,此时制动片将摩擦片松开,从而实现行车,由于行车时在驻车活塞和回位弹簧共同的力作用下完成的,从而使得制动系统的行车更加的方便和稳定。

与现有技术相比,本发明的制动系统的油路结构具有的优点:过渡法兰盘在回位弹簧的作用下朝向行车活塞运动,行车活塞与过渡法兰盘之间的储油腔内的齿轮油在驻车活塞和回位弹簧的作用下从过油间隙流入到安装腔内,带走安装腔内的摩擦片和制动片所产生的高温,而储油腔内的油液能及时将安装腔内高温齿轮油挤出安装腔,同时轮毂转动的过程中会将油腔内的齿轮油往外甩,轮毂的前端和缸体后端的侧壁之间的间隙通过密封件封堵,避免齿轮油从间隙内流出,保证安装腔内的油温不会过高,避免了安装腔内齿轮油的油温影响密封件的密封效果和使用寿命,进一步的提升了密封件的使用寿命。

附图说明

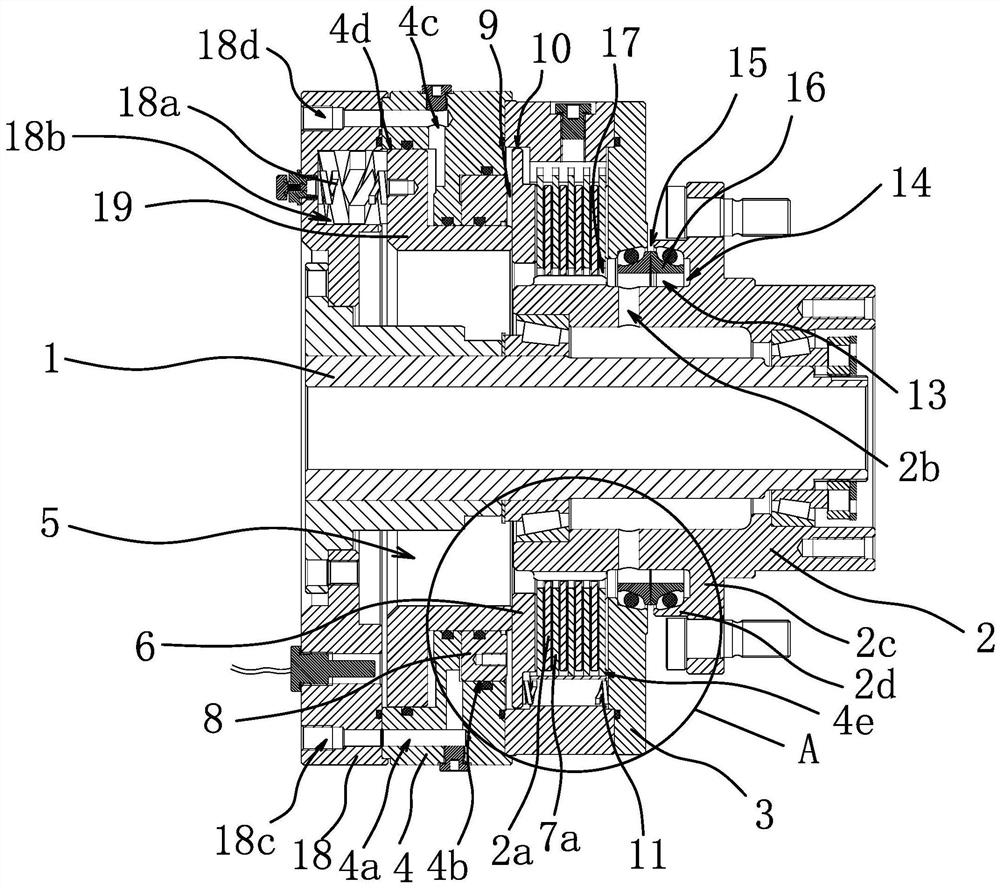

图1是本制动系统的油路结构的剖视图。

图2是图1中A处的局部放大图。

图3是本制动系统的油路结构中过渡法兰盘和行车活塞的爆炸图。

图中,1、轴头;2、轮毂;2a、摩擦片;2b、回油孔;2c、凸缘;2d、圆环盖板;4、缸体;4a、进油通道一;4b、活塞腔一;4c、进油通道二;4d、活塞腔二;4e、安装腔;5、油腔;6、过渡法兰盘;6a、让位凹腔;7、齿圈;7a、制动片;7b、导向筒;7c、导向间隙;8、行车活塞;9、储油腔;10、过油间隙;11、回位弹簧;12、过油空间;13、缓冲油腔;14、间距;15、空隙一;16、密封件;17、空隙二;18、内端盖;18a、制动弹簧;18b、放置腔;18c、进油口一;18d、进油口二;19、驻车活塞。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1所示,本制动系统的油路结构,制动系统包括轴头1、套设在轴头1上的轮毂2和套设在轮毂2上的缸体4。

具体的说,如图1-3所示,轴头1与轮毂2之间具有油腔5,缸体4具有安装腔4e,安装腔4e内具有过渡法兰盘6、设置在缸体4上的制动片7a和设置在轮毂2上的摩擦片2a,缸体4内具有进油通道一4a、进油通道二4c、与进油通道一4a连通的活塞腔一4b和与进油通道4c连通的活塞腔二4d,活塞腔二4d内设有驻车活塞19,活塞腔一4b内设有行车活塞8,本油路结构包括位于安装腔4e和油腔5之间的回油孔2b,回油孔2b开设在轮毂2上,过渡法兰盘6和行车活塞8之间具有储油腔9,过渡法兰盘6与缸体4之间通过回位弹簧11连接,缸体4与过渡法兰盘6之间具有连通储油腔9和安装腔4e的过油间隙10,轮毂2的前端与缸体4后端的侧壁之间具有空隙一15,缸体4和轮毂2之间设有能封堵空隙一15的密封件16,行车活塞8呈圆环形。

工作原理:本制动系统装配在煤矿轨道车上使用,制动系统在使用过程中,安装腔4e、油腔5和储油腔9均充满齿轮油,制动系统在启动过程中,油液从进油通道二4c进入到活塞腔二4d内,并推动活塞腔二4d内的驻车活塞19远离过渡法兰盘6运动,此时过渡法兰盘6在回位弹簧11的作用下朝向行车活塞8运动,行车活塞8与过渡法兰盘6之间的储油腔9内的齿轮油在驻车活塞19和回位弹簧11的作用下从过油间隙10流入到安装腔4e内,带走安装腔4e内的摩擦片2a和制动片7a所产生的高温,而储油腔9内的油液能及时将安装腔4e内高温齿轮油挤出安装腔4e,同时轮毂2转动的过程中会将油腔5内的齿轮油往外甩,而轮毂2的前端和缸体4后端的侧壁之间的空隙一15通过密封件16封堵,避免齿轮油从空隙一15内流出,使得油腔5内的齿轮油通过回油孔2b被将轮毂2和安装腔4e之间的高温齿轮油挤出,在齿轮油循环过程中齿轮油的热量能够被轴头1等带走,保证安装腔4e内的油温不会过高,避免了安装腔4e内齿轮油的油温影响密封件16的密封效果和使用寿命,进一步的提升了密封件16的使用寿命。

如图1和图2所示,过渡法兰盘6上连接有回位弹簧11,回位弹簧11的一端与缸体4连接,过渡法兰盘6与回位弹簧11连接的一端开设有让位凹腔6a,让位凹腔6a与安装腔4e连通。

如图2所示,缸体4套设在轮毂2的前端,过渡法兰盘6与轮毂2的前端之间具有连通油腔5与安装腔4e的过油空间12,缸体4与轮毂2的前端之间具有缓冲油腔13,缓冲油腔13位于安装腔4e的后侧,并且回油孔2b与缓冲油腔13相连通。

如图2所示,缸体4上连接有位于安装腔4e内的齿圈7,制动片7a与齿圈7啮合固定,齿圈7具有可供回位弹簧11穿设的导向筒7b,导向筒7b的一端通过让位凹腔6a与安装腔4e连通,导向筒7b的另一端与缸体4之间具有与安装腔4e连通的导向间隙7c。

如图2所示,轮毂2前端的外周面上具有呈环形的凸缘2c,凸缘2c的侧壁上具有朝向缸体4的后端凸起的圆环盖板2d,缸体4后端的内周面、圆环盖板2d的内周面均与轮毂2前端的外周面之间具有间距14,圆环盖板2d的前端与缸体4后端的侧壁之间具有空隙一15,凸缘2c、圆环盖板2d、轮毂2和缸体4形成的缓冲油腔13,密封件16设置在缓冲油腔13内,密封件16为浮动油封。

如图2所示,摩擦片2a套设在轮毂2的前端,并且摩擦片2a与轮毂2之间通过花键连接;制动片7a与缸体4通过花键连接,制动片7a的内周面与轮毂2的前端之间具有空隙二17。

如图1所示,轴头1上套设有内端盖18,内端盖18与缸体4固连,内端盖18具有制动弹簧18a和可供制动弹簧18a放置的放置腔18b,内端盖18具有与进油通道一4a连通的进油口一18c和与进油通道二4c连通的进油口二18d,驻车活塞19的一端与制动弹簧18a连接,驻车活塞19的另一端伸出活塞腔二4d并与过渡法兰盘6相抵靠。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。