一种制动器的油路循环结构

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于制动器技术领域,特指一种制动器的油路循环结构。

背景技术

在煤矿开采的过程中,通常采用轨道车将矿井下的煤炭运输至矿井外,煤炭堆放在轨道车上后,轨道车的重量非常重,当轨道车行驶至矿井外后,需要对轨道车进行制动,由于轨道车行驶后具有非常大的动能,一般在轨道车上配置液压制动器来对轨道车进行制动。

例如,中国专利网公开了一种防止通孔冒油的湿式制动器【申请公布号:CN109707766A】,包括轮毂、制动器壳体、空心轴头、转动活塞、弹性件、动摩擦片、静摩擦片和中间盘空心轴头的外周上设置有多个轴承,轮毂与轴承连接,制动器壳体安装在轮毂的外周上,制动器壳体包括外端盖和内端盖,中间盘设置在外端盖与内端盖之间,静摩擦片与动摩擦片均设置在密封腔内,静摩擦片通过花键与中间盘连接,动摩擦片通过花键与轮毂连接,制动活塞、动摩擦片、静摩擦片与中间盘形成相对封闭的密封腔,密封腔通过管道与制动油箱相连接,密封腔内充满齿轮油。

上述制动器装配到煤矿轨道车上使用,装满煤炭的轨道车在行驶过程中具有非常大的动能,当制动器对行驶中的轨道车进行制动过程中,动摩擦片和静摩擦片之间会产生十分剧烈的摩擦,并且制动时间长,因而动摩擦片和静摩擦片产生巨大的热量,由于密封腔内的空间基本被动摩擦片和静摩擦片占据,密封腔内齿轮油的存储空间非常小,热量被密封腔内少量的齿轮油吸收后导致齿轮油的温度显著升高,密封腔内采用密封件对其进行密封,但是当齿轮油的温度过高时,密封件内的橡胶材质容易产生形变,从而降低了密封件的使用寿命。

发明内容

本发明的目的是针对现有的技术存在上述问题,提出了一种制动器的油路循环结构,本发明所要解决的技术问题是:如何解决用于给动摩擦片和静摩擦片降温的齿轮油油温过高的问题。

本发明的目的可通过下列技术方案来实现:

一种制动器的油路循环结构,制动器包括轴头、套设在轴头上的轮毂和套设在轮毂前端的缸体,所述轴头与轮毂之间通过轴承连接,所述缸体内具有安装腔,所述安装腔内具有设置在缸体上的制动片和设置在轮毂上的摩擦片,本油路循环结构包括位于轴承前侧的前油腔和位于轴承后侧的后油腔,所述前油腔和后油腔相连通,其特征在于,所述前油腔与安装腔相连通,本油路循环结构还包括位于安装腔和后油腔之间的回油孔,所述回油孔开设在轮毂上。

本制动器装配在煤矿轨道车上使用,制动器在使用过程中,安装腔、前油腔和后油腔均充满齿轮油,制动器在制动过程中,摩擦片是随轮毂同步转动的,摩擦片与制动片剧烈摩擦,产生巨大的热量,热量被安装腔内的齿轮油吸收,使得安装腔内的齿轮油温度升高,轮毂转动的过程中会将后油腔内的齿轮油往外甩,后油腔内的齿轮油通过回油孔被甩至到安装腔内,使得安装腔内的高温齿轮油被挤出安装腔,高温齿轮油流入到前油腔内,进而降低了安装腔内的齿轮油的温度,由于轴承的内圈与外圈之间存在间隙,使得前油腔和后油腔通过这些间隙连通,进而前油腔内的齿轮油能够通过轴承的缝隙流入到后油腔内,因此,齿轮油依次流过安装腔、前油腔和后油腔,齿轮油处于循环流动状态,在齿轮油循环过程中液油液的热量能够被轴头等带走,保证安装腔内的油温不会过高,避免了安装腔内的液压油影响密封件的密封效果和使用寿命。

在上述的一种制动器的油路循环结构中,本油路循环结构还包括位于缸体的后端与轮毂的前端之间的缓冲油腔,所述缓冲油腔位于安装腔的后侧,并且回油孔与缓冲油腔相连通。

后油腔内的齿轮油直接被甩至安装腔内的话会使得齿轮油流经安装腔的流速过快,温度低的齿轮油无法与制动片和摩擦片充分接触,带走的热量少;通过该结构的设置,后油腔内的齿轮油通过回油孔被甩至到缓冲油腔内,缓冲油腔内的齿轮油再流入到安装腔内,降低了温度低的齿轮油流经安装腔的流速,使得温度低的齿轮油能够与制动片和摩擦片充分接触,带走的热量多。

在上述的一种制动器的油路循环结构中,所述轮毂前端的外周面上具有呈环形的凸缘,所述凸缘的侧壁上具有朝缸体的后端凸起的圆环盖板,所述缸体后端的内周面、圆环盖板的内周面均与轮毂前端的外周面之间具有间距,所述圆环盖板的前端与缸体后端的侧壁之间具有间隙,所述凸缘、圆环盖板、轮毂和缸体形成所述的缓冲油腔,所述缓冲油腔内设置有封堵间隙的浮动油封。

通过本结构的设置,缸体后端的内周面与轮毂前端的外周面之间具有间距以及圆环盖板的前端与缸体后端的侧壁之间具有间隙,使得轮毂的转动不与缸体发生干涉,浮动油封对间隙进行封堵,避免缓冲油腔出现漏油的问题。

在上述的一种制动器的油路循环结构中,所述缓冲油腔设置有两个密封圈,其中一个密封圈位于浮动油封与缸体后端的内周面之间,另一个密封圈位于浮动油封和圆环盖板的内周面之间。

通过该结构的设置,密封圈和浮动油封的配合结构进一步提高了对间隙的密封效果。

在上述的一种制动器的油路循环结构中,所述回油孔呈倾斜设置,所述回油孔与后油腔相连通的一端口斜向后设置,所述回油孔的另一端口斜向前设置。

通过该结构的设置,回油孔呈倾斜设置后,方便后油腔内的齿轮油通过回油孔被甩至缓冲油腔内后能够朝向安装腔侧流动,保证齿轮油能够在安装腔、前油腔和后油腔发生循环。

在上述的一种制动器的油路循环结构中,所述缸体的外壁上开设有连通安装腔的注油孔,所述注油孔内连接有堵塞。

通过该结构的设置,将堵塞从缸体上卸下,注油孔被打开,通过注油孔往安装腔内注油,使得安装腔、前油腔和后油腔内都能够充满齿轮油。

在上述的一种制动器的油路循环结构中,所述摩擦片套设在轮毂的前端,并且摩擦片与轮毂之间通过花键连接;所述制动片与缸体通过花键连接,所述制动片的内周面与轮毂的前端之间具有间距。

通过该结构的设置,摩擦片与轮毂之间通过花键连接,摩擦片与轮毂之间存在缝隙,制动片的内周面与轮毂的前端之间具有间距,使得齿轮油能够通过这些缝隙和间距流过安装腔,进而带走安装腔内的热量。

与现有技术相比,本发明的制动器的油路循环结构具有以下优点:本结构的轮毂转动的过程中会将后油腔内的齿轮油往外甩,后油腔内的齿轮油通过回油孔被甩至到安装腔内,使得安装腔内的高温齿轮油被挤出安装腔,高温齿轮油流入到前油腔内,进而降低了安装腔内的齿轮油的温度,齿轮油依次流过安装腔、前油腔和后油腔,齿轮油处于循环流动状态,在齿轮油循环过程中液油液的热量能够被轴头等带走,保证安装腔内的油温不会过高,避免了安装腔内的液压油影响密封件的密封效果和使用寿命。

附图说明

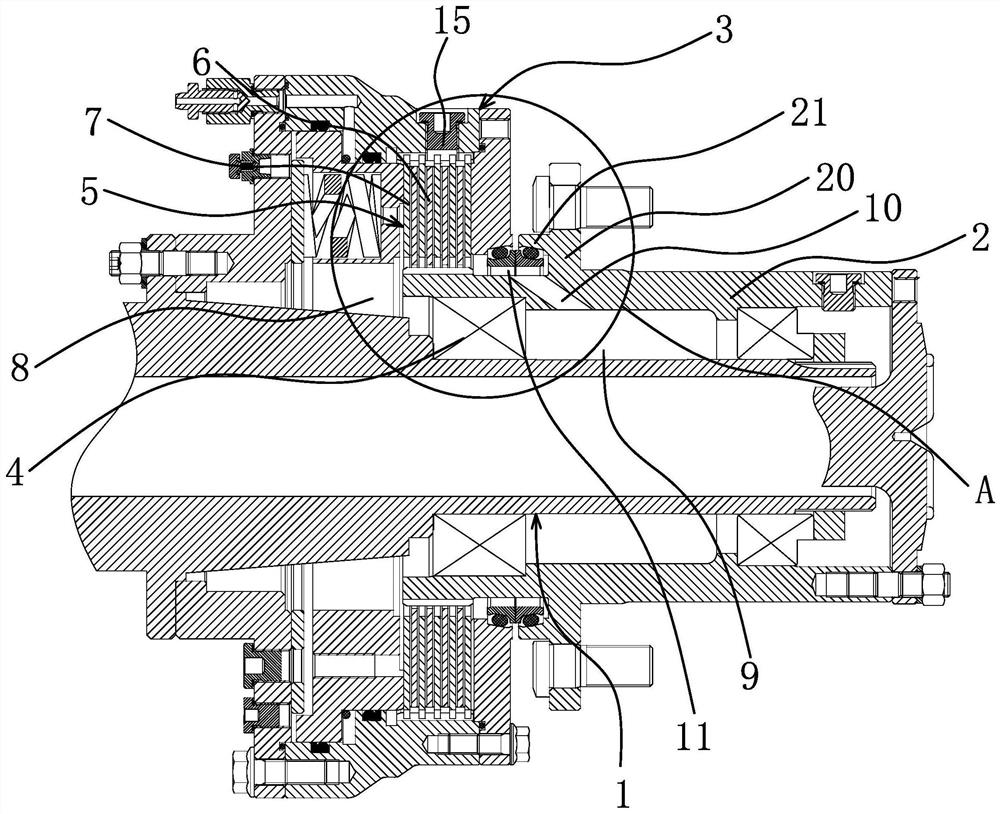

图1是本发明的剖面结构示意图。

图2是图1中A部的放大结构示意图。

图中,1、轴头;2、轮毂;20、凸缘;21、圆环盖板;3、缸体;31、注油孔;4、轴承;5、安装腔;6、摩擦片;7、制动片;8、前油腔;9、后油腔;10、回油孔;11、缓冲油腔;12、间隙;13、浮动油封;14、密封圈;15、堵塞。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1和图2所示,本制动器的油路循环结构,制动器包括轴头1、套设在轴头1上的轮毂2和套设在轮毂2前端的缸体3,轴头1与轮毂2之间通过轴承4连接,缸体3内具有安装腔5,安装腔5内具有设置在缸体3上的制动片7和设置在轮毂2上的摩擦片6,摩擦片6套设在轮毂2的前端,并且摩擦片6与轮毂2之间通过花键连接;制动片7与缸体3通过花键连接,制动片7的内周面与轮毂2的前端之间具有间距。

如图1和图2所示,本油路循环结构包括轴头1与轮毂2之间具有前油腔8和后油腔9,前油腔8位于轴承4的前侧,前油腔8和后油腔9相连通,后油腔9位于轴承4的后侧,前油腔8与安装腔5相连通,本油路循环结构还包括位于缸体3的后端与轮毂2的前端之间的缓冲油腔11,缓冲油腔11位于安装腔5的后侧,本油路循环结构还包括位于缓冲油腔11和后油腔9之间的回油孔10,回油孔10开设在轮毂2上。本制动器装配在煤矿轨道车上使用,制动器在使用过程中,安装腔5、前油腔8、后油腔9和缓冲油腔11均充满齿轮油,制动器在制动过程中,摩擦片6是随轮毂2同步转动的,摩擦片6与制动片7剧烈摩擦,产生巨大的热量,热量被安装腔5内的齿轮油吸收,使得安装腔5内的齿轮油温度升高,轮毂2转动的过程中会将后油腔9内的齿轮油往外甩,后油腔9内的齿轮油通过回油孔10被甩至到缓冲油腔11内,缓冲油腔11内的齿轮油再流入到安装腔5内,使得安装腔5内的高温齿轮油被挤出安装腔5,高温齿轮油流入到前油腔8内,进而降低了安装腔5内的齿轮油的温度,由于轴承4的内圈与外圈之间存在间隙,使得前油腔8和后油腔9通过这些间隙连通,进而前油腔8内的齿轮油能够通过轴承4的缝隙流入到后油腔9内。因此,如图2所示,图2中的安装腔5、前油腔8、后油腔9和缓冲油腔11内的小箭头表示齿轮油的流动方向,齿轮油依次流过安装腔5、前油腔8、后油腔9和缓冲油腔11,齿轮油处于循环流动状态,在齿轮油循环过程中液油液的热量能够被轴头1等带走,保证安装腔5内的油温不会过高,避免了安装腔5内的液压油影响密封件的密封效果和使用寿命。

如图2所示,回油孔10呈倾斜设置,回油孔10与后油腔9相连通的一端口斜向后设置,回油孔10的另一端口斜向前设置。回油孔10呈倾斜设置后,方便后油腔9内的齿轮油通过回油孔10被甩至缓冲油腔11内后能够朝向安装腔5侧流动,保证齿轮油能够在安装腔5、前油腔8、后油腔9和缓冲油腔11发生循环。

如图1和图2所示,轮毂2前端的外周面上具有呈环形的凸缘20,凸缘20的侧壁上具有朝缸体3的后端凸起的圆环盖板21,缸体3后端的内周面、圆环盖板21的内周面均与轮毂2前端的外周面之间具有间距,圆环盖板21的前端与缸体3后端的侧壁之间具有间隙12,凸缘20、圆环盖板21、轮毂2和缸体3形成的缓冲油腔11,缓冲油腔11内设置有封堵间隙12的浮动油封13,缓冲油腔11设置有两个密封圈14,其中一个密封圈14位于浮动油封13与缸体3后端的内周面之间,另一个密封圈14位于浮动油封13和圆环盖板21的内周面之间。

如图2所示,缸体3的外壁上开设有连通安装腔5的注油孔31,注油孔31内连接有堵塞15。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。