一种自动变速器液压控制系统及其控制方法

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及自动变速器技术领域,具体地说,涉及一种自动变速器液压控制系统及其控制方法。

背景技术

随着自动变速器技术的发展,对自动变速器液压系统控制和机械效率的提升有了更高的要求。为了实现针对整机润滑的调整与控制,通常是依赖于理论计算与润滑油路的前期设计,在保证机械润滑的基础上最大限度的降低整机润滑流量,降低变速器搅油阻力,从而提高整机机械效率。

发明人在实现本发明的过程中发现现有技术至少存在以下不足:当整机润滑流量过大时会导致的机械效率降低,而润滑流量过小时会导致的整机油温异常升高等问题。

目前,在自动变速器领域,还没有实现对整机润滑的动态调整与精确控制的方案。

发明内容

本发明要解决的技术问题是针对以上不足,提供一种自动变速器液压控制系统及其控制方法,克服了现有技术中整机润滑流量过大时会导致的机械效率降低、润滑流量过小时会导致的整机油温异常升高等问题,采用本发明的技术方案后,实现了自动变速器润滑流量的动态调整与精确控制,在提升现有液压控制响应速度的同时,提高变速器的整机传动效率,达到节能的设计理念。

为解决上述技术问题,本发明的技术方案是:

一种自动变速器液压控制系统,包括主油路、液力变矩器、液力变矩器调节阀以及控制液力变矩器调节阀的TCPV电磁阀,液力变矩器调节阀为润滑油路供油;还包括减压阀和HPPV电磁阀,减压阀位于液力变矩器调节阀和润滑油路之间,用于控制润滑油路的流量和压力;HPPV电磁阀与减压阀的控制端连通;通过控制HPPV电磁阀的电流大小,实现控制润滑油路的油压和流量的大小。

作为优选的技术方案,液力变矩器调节阀设有闭锁油路端口、润滑油路端口、第三泄油端口、分离油路端口、第三控制油路端口、第三输入端口、第四输入端口以及第四泄油端口;

第三控制油路端口通过第二控制油路与TCPV电磁阀的输出端口连通;

闭锁油路端口通过闭锁油路液力变矩器连通;

分离油路端口通过分离油路与液力变矩器连通;

第三泄油端口与第四泄油端口通过油路与油底壳连通,进行泄油;

润滑油路端口向润滑油路供油;

第三输入端口和第四输入端口与供油路连通。

作为优选的技术方案,减压阀设有第三反馈端口、第一输入端口、第一输出端口和第一控制端口;

第三反馈端口和第一输出端口均与润滑油路连通;

第一输入端口与液力变矩器调节阀的输出端连通;

第一控制端口通过第一控制支路与HPPV电磁阀的输出端口连通。

作为优选的技术方案,还包括主调压阀,主调压阀的输入端与主油路连通,输出端为液力变矩器调节阀供油;HPPV电磁阀与主调压阀的控制端连通,通过控制HPPV电磁阀的电流大小,实现控制主调压阀输出油压和流量的大小。

作为优选的技术方案,主调压阀设有第二控制端口、第二输出端口、第二输入端口、第二泄油端口、第一反馈端口以及第二反馈端口;

第二输入端口、第一反馈端口以及第二反馈端口均与主油路连通;

第二控制端口通过第一控制支路与HPPV电磁阀的输出端口连通;

第二泄油端口通过油路与油底壳连通,进行泄油;

第二输出端口通过油路与液力变矩器调节阀的输入端口连通。

作为优选的技术方案,TCPV电磁阀为常低电磁阀,HPPV电磁阀为常高电磁阀。

上述的自动变速器液压控制系统的控制方法,控制HPPV电磁阀的电流大小从而控制主调压阀和减压阀,从而实现主调压阀输出油压和流量大小的控制以及润滑油路的油压和流量大小的控制。

作为优选的技术方案,控制HPPV电磁阀的电流增大时,主调压阀的阀芯移动,主油路输入的液压油通过第二泄油端口泄油;同时,减压阀阀芯移动,第一输入端口的开口减小。

作为优选的技术方案,

液力变矩器处于分离工况时,液压油经主调压阀调压后的液压油经第三输入端口进入液力变矩器调节阀; TCPV电磁阀电流为0mA,液力变矩器调节阀的阀芯不动作,油液自第三输入端口进入液力变矩器调节阀,并由分离油路端口进入分离油路,经过液力变矩器后通过闭锁油路回到液力变矩器调节阀,再经润滑油路端口输出并进入减压阀,经减压阀减压后送至润滑油路;

液力变矩器处于闭锁工况时,液压油经主调压阀调压后经第四输入端口进入液力变矩器调节阀;控制TCPV电磁阀,液力变矩器调节阀的阀芯动作,油液一路自闭锁油路端口进入闭锁油路,并通过节流口回油,回油经过分离油路进入液力变矩器调节阀泄油;另一路自润滑油路端口进入减压阀,经减压阀减压后的送至润滑油路。

通过HPPV电磁阀控制主调压阀,实现对液压系统的压力控制与流量控制,主调压阀将机械泵泵入的液压油导入液力变矩器调节阀,通过TCPV电磁阀控制液力变矩器调节阀的阀芯,实现液力变矩器的分离与闭锁功能。液压油经过液力变矩器后进入润滑油路,减压阀实现对润滑油路的减压控制。HPPV电磁阀是常高电磁阀,HPPV电磁阀同时连接主调压阀的控制端与减压阀的控制端,通过调整HPPV电磁阀电流,可以实现主调压阀的压力与流量调节,同时实现针对整机润滑油路的流量调节,进而实现整机润滑的动态调节与精确控制。

主调压阀实现整个液压控制系统的压力调节与流量控制,通过自反馈控制实现液压系统的快速响应;润滑油路与主油路断开,润滑油路接在液力变矩器调节阀油路后端,通过减压阀对润滑压力进行减压,通过HPPV电磁阀同时控制主调压阀阀芯与减压阀阀芯,可以同时实现对主油路压力的调节与润滑流量的调节,进而提高变速器机械效率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

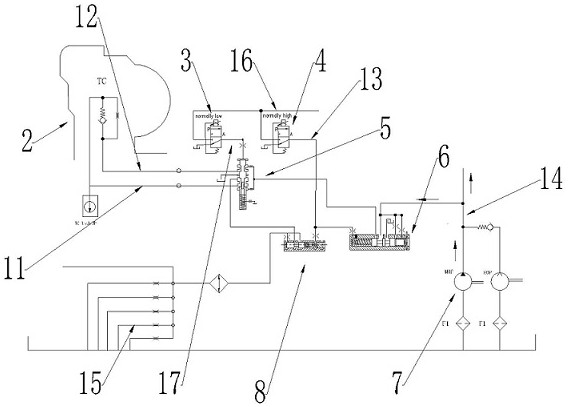

图1是本发明实施例中油路原理图;

图2是本发明实施例中减压阀的结构原理图;

图3是本发明实施例中主调压阀的结构原理图;

图4是本发明实施例中液力变矩器调节阀的结构原理图;

图5是液力变矩器处于分离工况下的油路原理图;

图6是液力变矩器处于分离工况下液力变矩器调节阀的油路原理图;

图7是液力变矩器处于闭锁工况下的油路原理图;

图8是液力变矩器处于闭锁工况下液力变矩器调节阀的油路原理图。

图中:

11-闭锁油路;12-分离油路;13-第一控制支路;14-主油路;15-润滑油路;16-主控制油路;17-第二控制支路;

2-液力变矩器;

3- TCPV电磁阀;

4- HPPV电磁阀;

5-液力变矩器调节阀;51-闭锁油路端口;52-润滑油路端口;53-第三泄油端口;54-分离油路端口;55-第三控制油路端口;56-第三输入端口;57-第四输入端口;58-第四泄油端口;

6-主调压阀;61-第二控制端口;62-第二输出端口;63-第二输入端口;64-第二泄油端口;65-第一反馈端口;66-第二反馈端口;

7-机械泵;

8-减压阀;81-第三反馈端口;82-第一输入端口;83-第一输出端口;84-第一控制端口。

具体实施方式

如图1所示,一种自动变速器液压控制系统包括机械泵7、主调压阀6、液力变矩器调节阀5、减压阀8、液力变矩器2、HPPV电磁阀4、TCPV电磁阀3;以及主油路14、主控制油路16、闭锁油路11、分离油路12、第一控制支路13、第二控制支路17、润滑油路15。

如图2所示,减压阀8设有第三反馈端口81、第一输入端口82、第一输出端口83、第一控制端口84。

如图3所示,主调压阀6设有第二控制端口61、第二输出端口62、第二输入端口63、第二泄油端口64、第一反馈端口65以及第二反馈端口66。

如图4所示,液力变矩器调节阀5设有闭锁油路端口51、润滑油路端口52、第三泄油端口53、分离油路端口54、第三控制油路端口55、第三输入端口56、第四输入端口57以及第四泄油端口58。

主调压阀6的第二输入端口63、第一反馈端口65以及第二反馈端口66均与主油路14连通。阀芯68与第一反馈端口65位置对应处设置阀帽67,阀帽67跟阀芯68配合形成第一反馈端口65位置的反馈截面差,形成反馈控制,实现液压系统的快速响应;第二反馈端口66则可保持阀帽67在阀体69内的平衡,压住阀帽67,不让阀帽67跟着里面的阀芯68运动。

第二控制端口61通过第一控制支路13与HPPV电磁阀4的输出端口连通,HPPV电磁阀4的输入端口与主控制油路16连通;通过HPPV电磁阀4控制主调压阀6,实现对液压系统的压力控制与流量控制。

第二泄油端口64则通过油路与油底壳连通,进行泄油。第二输出端口62则通过油路同时与液力变矩器调节阀5的第三输入端口56和第四输入端口57连通。液力变矩器调节阀5的第三控制油路端口55与TCPV电磁阀3的输出端口连通,TCPV电磁阀3的输入端口与主控制油路16连通;通过TCPV电磁阀3控制液力变矩器调节阀5,实现液力变矩器2的压力控制与流量控制。

闭锁油路端口51通过闭锁油路11液力变矩器2连通;分离油路端口54通过分离油路12与液力变矩器2连通。

第三泄油端口53与第四泄油端口58通过油路与油底壳连通,进行泄油。

润滑油路端口52通过油路与减压阀8的第一输入端口82连通,第三反馈端口81、第一输出端口83则连通润滑油路15,第一输出端口83为润滑油路15供油,第三反馈端口81提供反馈控制。

减压阀8的第一控制端口84通过第一控制支路13与HPPV电磁阀4的输出端口连通,通过HPPV电磁阀4不仅控制主调压阀6,还同时控制减压阀8的压力控制与流量。

上述的自动变速器液压控制系统的控制方法,通过控制HPPV电磁阀4的电流大小从而控制主调压阀6和减压阀8,从而实现主调压阀6输出油压和流量大小的控制以及润滑油路15的油压和流量大小的控制。

TCPV电磁阀3为常低电磁阀(0-1000mA);HPPV电磁阀4为常高电磁阀(1000-0mA),若不控制,电流为0mA, HPPV电磁阀4压力常高,则减压阀8和主调压阀6压力最大,反馈压力需要克服的弹簧力最大,所以主调压阀6输出的压力最大,润滑压力也最大。当控制HPPV电磁阀4时,电流越大,HPPV电磁阀4输出压力越小;当控制电流增大时,作用在减压阀8和主调压阀6弹簧端的压力逐渐减小,主调压阀6阀芯移动,部分油通过主调压阀6的第二泄油端口64泄油,实现高转速下液压系统流量及压力的调节;同时,当控制电流增大时,减压阀8阀芯移动,第一输入端口82的开口逐渐减小,从而控制润滑油路15的流量和压力。

因此,在整车标定过程中,通过HPPV电磁阀4命令电流的控制,不仅可以调控变速器液压油路的压力值,还可以实现动态调整润滑油路的润滑流量,通过系统的标定参数确认,达到一个变速器的最佳效率值,提升变速器的传动效率。

液力变矩器2在低档位下处于分离工况,实现增扭,高档位下闭锁,提高机械效率。

液力变矩器2处于分离工况时,液压系统液压油流向如图5所示,此时液力变矩器调节阀5的状态则如图6所示。

机械泵7将油输入主调压阀6,根据实际使用情况选择HPPV电磁阀4的电流强度;经主调压阀6调压后的液压油经第三输入端口56进入液力变矩器调节阀5;在此状态下TCPV电磁阀3可以不控制,电流0mA;则液力变矩器调节阀5的阀芯不动作,油液自分离油路端口54进入分离油路12,经过液力变矩器2后通过闭锁油路11回到液力变矩器调节阀5,再经润滑油路端口52输出并进入减压阀8,润滑油路15连接减压阀8,经过减压液压油后进入变速器各个润滑点进行润滑。

液力变矩器2处于闭锁工况时,液压系统液压油流向如图7所示,此时液力变矩器调节阀5的状态则如图8所示。

机械泵7将油输入主调压阀6,液压油经主调压阀6调压后经第四输入端口57进入液力变矩器调节阀5,此时控制TCPV电磁阀3,则液力变矩器调节阀5的阀芯动作,油液自闭锁油路端口51进入闭锁油路11,液力变矩器2处于压紧状态,油液仅能通过节流口回油,回油经过分离油路12进入液力变矩器调节阀5泄油;在液力变矩器调节阀5中,油液去闭锁油路11的同时也自润滑油路端口52进入润滑油路15,润滑油量的大小取决于润滑油路端口52的开口大小,TCPV电磁阀3的控制电流越大,液力变矩器调节阀5阀芯运动距离越大,润滑油路端口52开口越小,润滑流量越小, TCPV电磁阀3电流大于1000mA时润滑流量最小;经减压阀8减压后进入润滑油路15并对各润滑部位供油,最后回油箱。

以上显示和描述了本发明的基本原理、主要特征及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种自动变速器液压控制系统及其控制方法

- 一种自动变速器的液压换挡控制系统及其控制方法