一种汽车门玻璃托架用组合式镶嵌螺母

文献发布时间:2023-06-19 10:00:31

技术领域

本发明属于紧固件制造技术领域,具体涉及一种汽车门玻璃托架用组合式镶嵌螺母。

背景技术

在汽车工业中,车门玻璃托架100通常采用塑料(尼龙)材质制成,玻璃粘接于车门玻璃托架100上的凹槽部110内,车门玻璃托架100下端设置一镶嵌螺母200,镶嵌于车门玻璃托架100内,与车门玻璃托架100可视为一体。

通过所述镶嵌螺母200的内螺纹210将车门玻璃托架100和玻璃总成锁固于玻璃升降器总成上,实现此镶嵌螺母200可将玻璃托架总成锁固于车门玻璃升降器总成上,同时要求车门玻璃托架100与镶嵌螺母200嵌合处需能够承受一定的拉脱力和扭转力,实现支撑玻璃和升降玻璃的功能。

传统的汽车门玻璃托架用镶嵌螺母,为了保证镶嵌螺母200与塑料托架100的联接强度,镶嵌螺母200采用非圆形的(八角)端面缘部220与车门玻璃托架100注塑成一体后,可防止与车门玻璃托架100与镶嵌螺母200相对运动。

所述镶嵌螺母200通常采用两端大、中间小的“工”字结构(中间呈凹槽部结构230)。注塑后,车门玻璃托架100形成凸部120,嵌入该镶嵌螺母200的凹槽部结构230内,可视为一体;通过此凸部120与凹槽部结构230的配合,可防止镶嵌螺母200脱出。且镶嵌螺母200端部呈八角或花齿的非圆形结构设计,结合“工”字型的凹槽部结构230用于保证一定的拉脱力,端部非圆形结构用于产生抗扭矩力。

上述现有技术镶嵌螺母200为一体结构,结构复杂,通常需要特殊冷镦成型设备,或冷镦成型后机加工中间凹槽部部,或采用全机加工的工艺进行生产。另外,整体外形(端部)的非圆形结构再后续车削加工中,存在断续切削现象,易造成刀具损坏,加工效率低、成本高。

发明内容

为解决现有技术存在的问题,本发明提供一种汽车门玻璃托架用组合式镶嵌螺母。该镶嵌螺母成型结构简单、性能可靠、成本低廉、可一次成型,提高材料利用率,符合轻量化要求,且具有防松性能。

为达成上述目的,本发明采用如下技术方案:

一种汽车门玻璃托架用组合式镶嵌螺母,设置在车门玻璃托架下端,包括第一螺母和第二螺母;其中,

第一螺母,包括第一螺母主体,该第一螺母主体于其中一端部径向向外延伸第一螺母轮缘;所述第一螺母主体设置为圆柱形,同轴设置第一连接通孔;且该第一螺母主体轴向凸出第一螺母轮缘的外圆柱面为光面;所述第一螺母轮缘设置为非圆柱形的结构,与第一螺母主体同轴设置;

第二螺母,包括第二螺母主体,该第二螺母主体于其中一端部径向向外延伸第二螺母轮缘;所述第二螺母主体设置为圆柱形,同轴设置有第二螺母内螺纹孔,并通过该第二螺母螺纹通孔将车门玻璃托架和汽车玻璃锁固于玻璃升降器总成上;所述第二螺母主体轴向凸出第二螺母轮缘的外圆柱面为非光面,形成非光面柱321A;所述第二螺母轮缘设置为非圆柱形的结构,与第二螺母主体同轴设置;

所述的第一螺母和第二螺母分别与车门玻璃托架注塑成一体,且第二螺母的非光面柱与第一螺母的第一连接通孔紧配合。

如上所述的一种汽车门玻璃托架用组合式镶嵌螺母,所述第一螺母轮缘和第一螺母轮缘设置为四角柱形结构、六角柱形结构、八角柱形结构或花齿柱形结构。

如上所述的一种汽车门玻璃托架用组合式镶嵌螺母,所述车门玻璃托架形成凸部,且于第一螺母轮缘和第一螺母轮缘之间形成凹槽部,车门玻璃托架的凸部嵌入该凹槽部内。

所述第一螺母主体311的圆柱形外径D1为6~16mm,该第一螺母主体311的圆柱形总厚度H1为2~8mm;所述第一螺母光孔313的直径D2为4~12mm;所述第一螺母轮缘312的第一螺母轮缘厚度H2为1~3mm。

如权利要求上所述的一种汽车门玻璃托架用组合式镶嵌螺母,其特征是,所述第一螺母主体的圆柱形外径8~16mm,该第一螺母主体的圆柱形总厚度为2~8mm;所述第一螺母内螺纹孔的直径D2为6~12mm;所述第一螺母轮缘的第一螺母轮缘厚度为1~3mm。

如上所述的一种汽车门玻璃托架用组合式镶嵌螺母,所述外螺纹柱的规格为M6~M12,外螺纹柱的长度为3~10mm,第二螺母内螺纹孔的规格为M4~M8;所述第二螺母轮缘322的第二螺母轮缘厚度为1~3mm。

如上所述的一种汽车门玻璃托架用组合式镶嵌螺母,所述车门玻璃托架为使用PA66材质的托架。

如上所述的一种汽车门玻璃托架用组合式镶嵌螺母,所述第一螺母的第一螺母主体的外圆柱面上均布有多个预置扭矩压点。

上述提供的技术方案具有如下有益效果:

一是,本发明汽车门玻璃托架用组合式镶嵌螺母,由两个结构简单的“T”字型轮缘螺母进行组合后,形成“工”字型结构。简化了产品结构,避免使用特殊冷镦成型设备,避免机加工工艺;避免断续切削现象;提高效率、降低成本。

二是,本发明第一螺母和第二螺母结合后,使本发明汽车门玻璃托架用组合式镶嵌螺母强度、性能更可靠,拉脱力大于1000N,扭矩大于10Nm。

三是,本发明第一螺母和第二螺母注塑成一体后,车门玻璃托架和本发明汽车门玻璃托架用组合式镶嵌螺母可视为一体,可防止本发明汽车门玻璃托架用组合式镶嵌螺母从车门玻璃托架脱出。

四是,本发明汽车门玻璃托架用组合式镶嵌螺母两端部非圆柱形的第一螺母轮缘和第二螺母轮缘用于产生抗扭矩力,无需特殊冷镦成型设备或机加工中间的凹槽部进行生产,可实现一次性冷镦成型,无需特殊成型设备、无需机加工,最大程度降低加工难度,提高生产效率、提高材料利用率、降低成本。

五是,本发明第一螺母的第一螺母主体的外圆柱面上均布有多个预置扭矩压点,以在第一螺母和第二螺母螺纹装配拧紧后,消除第二螺母的外螺纹柱与第一螺母的第一螺母内螺纹孔间的螺纹间隙,以增大第一螺母和第二螺母螺纹连接的摩擦力,增大螺纹连接扭矩,以防止相对旋转松脱。

六是,本发明车门玻璃托架为使用PA66材质的托架,该车门玻璃托架可抗扭转力达13Nm以上。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

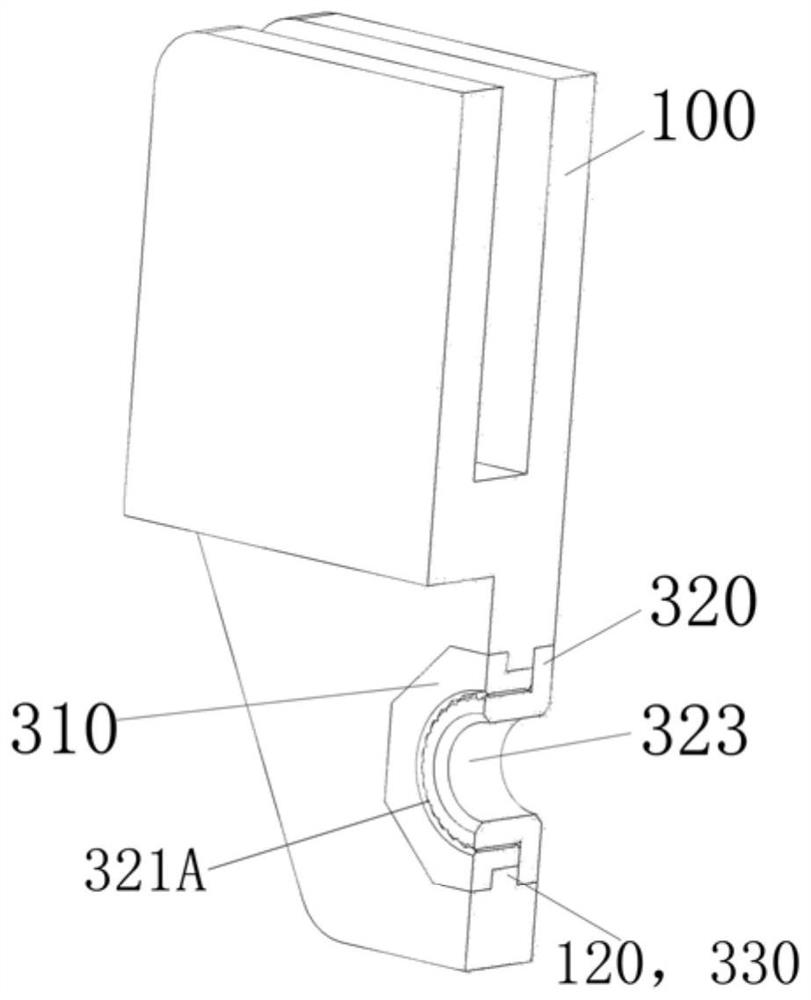

图1是现有技术车门玻璃托架的立体结构示意图;

图2是现有技术车门玻璃托架的剖视立体结构示意图;

图3是现有技术车门玻璃托架的侧视结构示意图;

图4是现有技术车门玻璃托架用镶嵌螺母的立体结构示意图;

图5是现有技术车门玻璃托架用镶嵌螺母的主视结构示意图;

图6是现有技术车门玻璃托架用镶嵌螺母剖视主视结构示意图;

图7是本发明车门玻璃托架的立体结构示意图(实施例一);

图8是本发明车门玻璃托架的剖视立体结构示意图(实施例一);

图9是本发明汽车门玻璃托架用组合式镶嵌螺母的立体结构示意图(实施例一);

图10是本发明汽车门玻璃托架用组合式镶嵌螺母的剖视结构示意图(实施例一);

图11是本发明第一螺母的立体结构示意图(实施例一);

图12是本发明第二螺母的立体结构示意图(实施例一);

图13是本发明车门玻璃托架的立体结构示意图(实施例二);

图14是本发明车门玻璃托架的剖视立体结构示意图(实施例二);

图15是本发明汽车门玻璃托架用组合式镶嵌螺母的立体结构示意图(实施例二,设有预置扭矩压点);

图16是图15的A-A剖视结构示意图(实施例二);

图17是图16的A部放大结构示意图(实施例二);

图18是本发明汽车门玻璃托架用组合式镶嵌螺母的立体结构示意图(实施例二,未设有预置扭矩压点);

图19是图18的B-B剖视结构示意图(实施例二);

图20是图19的B部放大结构示意图(实施例二);

图21是本发明第一螺母的立体结构示意图(实施例二);

图22是本发明第二螺母的立体结构示意图(实施例二);

图23是本发明第二螺母的剖视结构示意图(实施例二)。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚、明白,以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

本发明的权利要求书、说明书及上述附图中,除非另有明确限定,如使用术语“第一”、“第二”或“第三”等,都是为了区别不同对象,而不是用于描述特定顺序。

本发明的权利要求书、说明书及上述附图中,除非另有明确限定,对于方位词,如使用术语“中心”、“横向”、“纵向”、“水平”、“垂直”、“顶”、“底”、“内”、“外”、“上”、“下”、“前”、“后”、“左”、“右”、“顺时针”、“逆时针”等指示方位或位置关系乃基于附图所示的方位和位置关系,且仅是为了便于叙述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位或以特定的方位构造和操作,所以也不能理解为限制本发明的具体保护范围。

本发明的权利要求书、说明书及上述附图中,除非另有明确限定,如使用术语“固接”或“固定连接”,应作广义理解,即两者之间没有位移关系和相对转动关系的任何连接方式,也就是说包括不可拆卸地固定连接、可拆卸地固定连接、连为一体以及通过其他装置或元件固定连接。

本发明的权利要求书、说明书及上述附图中,如使用术语“包括”、“具有”以及它们的变形,意图在于“包含但不限于”。

现结合图7至图23,说明本发明一种汽车门玻璃托架用组合式镶嵌螺母,设置在车门玻璃托架100下端,镶嵌于该车门玻璃托架100内。本发明一种汽车门玻璃托架用组合式镶嵌螺母,包括第一螺母310和第二螺母320。

所述第一螺母310,包括第一螺母主体311,该第一螺母主体311于其中一端部径向向外延伸第一螺母轮缘312;所述第一螺母主体311设置为圆柱形,同轴设置第一连接通孔313;且该第一螺母主体311轴向凸出第一螺母轮缘312的外圆柱面311A为光面;所述第一螺母轮缘312设置为非圆柱形的结构,与第一螺母主体311同轴设置。

第二螺母320,包括第二螺母主体321,该第二螺母主体321于其中一端部径向向外延伸第二螺母轮缘322;所述第二螺母主体321设置为圆柱形,同轴设置有第二螺母内螺纹孔323,并通过该第二螺母螺纹通孔323将车门玻璃托架100和汽车玻璃锁固于玻璃升降器总成上;所述第二螺母主体321轴向凸出第二螺母轮缘322的外圆柱面为非光面,形成非光面柱321A;所述第二螺母轮缘322设置为非圆柱形的结构,与第二螺母主体321同轴设置;

所述的第一螺母310和第二螺母320分别与车门玻璃托架100注塑成一体,且第二螺母320的非光面柱321A与第一连接通孔313紧配合。

现结合图7至图12,说明本发明实施例一。

本发明一种汽车门玻璃托架用组合式镶嵌螺母,设置在车门玻璃托架100下端,镶嵌于该车门玻璃托架100内。所述车门玻璃托架100采用塑料(尼龙)材质,最佳采用PA66材质制成,汽车玻璃粘接于该车门玻璃托架100上,通过所述一种汽车门玻璃托架用组合式镶嵌螺母300可将车门玻璃托架100锁固于车门玻璃升降器总成上,实现支撑汽车玻璃和升降汽车玻璃的功能。同时,要求车门玻璃托架100与所述一种汽车门玻璃托架用组合式镶嵌螺母300嵌合处需能够承受一定的拉脱力和扭转力。

本发明车门玻璃托架100,该车门玻璃托架100为使用PA66材质的托架,该车门玻璃托架100可抗扭转力达13Nm以上。

本发明一种汽车门玻璃托架用组合式镶嵌螺母300,包括第一螺母310和第二螺母320,所述第一螺母310和第二螺母320通过铆合连接的方式连接组合为整体。解决了现有技术镶嵌螺母本就是一体的复杂结构,现有技术镶嵌螺母需要特殊冷镦成型设备,或冷镦成型后机加工中间凹槽部结构,或采用全机加工的工艺进行生产的问题。本发明一种汽车门玻璃托架用组合式镶嵌螺母300将复杂的“工”字型,分体为两个结构简单的第一螺母310和第二螺母320,第一螺母310和第二螺母320为“T”字型轮缘螺母,两个结构简单的“T”字型轮缘螺母进行分别冷镦成型加工后组合;组合后,由第一螺母310和第二螺母320合围成形成凹槽330,形成“工”字型结构,实现相同的功能。

具体的,本发明第一螺母310,包括第一螺母主体311,该第一螺母主体311于其中一端部径向向外延伸第一螺母轮缘312。

所述第一螺母主体311设置为圆柱形,同轴设置第一螺母光孔313;且该第一螺母主体311轴向凸出第一螺母轮缘312的外圆柱面311A为光面。优选的,所述第一螺母主体311的圆柱形外径D1为6~16mm,该第一螺母主体311的圆柱形总厚度H1为2~8mm;所述第一螺母光孔313的直径D2为4~12mm。本实施例中,所述第一螺母主体311的圆柱形外径D1为10mm,该第一螺母主体311的圆柱形总厚度H1为2mm;所述第一螺母光孔313的直径D2为7.7mm。

所述第一螺母轮缘312设置为非圆柱形的结构,该第一螺母轮缘312径向凸出第一螺母主体311的外圆柱面311A,并与第一螺母主体311同轴设置,即第一螺母轮缘312的内切圆直径需大于第一螺母主体311的圆柱形外径。所述第一螺母轮缘312的第一螺母轮缘厚度H2为1~3mm。

所述第一螺母轮缘312可设置为四角柱形结构、六角柱形结构、八角柱形结构或花齿柱形结构等。当所述第一螺母310与车门玻璃托架100注塑成一体后,所述非圆柱形的结构的第一螺母轮缘312可保证一定的抗扭转力,防止注塑成一体的第一螺母310与车门玻璃托架100发生相对转动,进而防止注塑后、装配、使用过程中本发明汽车门玻璃托架用组合式镶嵌螺母300与车门玻璃托架100发生相对转动。在本实施例中,第一螺母轮缘312为八角柱形结构,该八角柱形结构的第一螺母轮缘312的八角对边(内切圆径)为12mm,该八角柱形结构的第一螺母轮缘312的第一螺母轮缘厚度H2为1.5mm。

本发明第二螺母320,包括第二螺母主体321,该第二螺母主体321于其中一端部径向向外延伸第二螺母轮缘322。

所述第二螺母主体321设置为圆柱形,同轴设置有第二螺母内螺纹孔323,并通过该第二螺母内螺纹孔323将车门玻璃托架100和汽车玻璃锁固于玻璃升降器总成上,实现支撑汽车玻璃和升降汽车玻璃的功能。

所述第二螺母主体321轴向凸出第二螺母轮缘322的外圆柱面均布有多个花齿,形成花齿柱321A。优选的,所述花齿柱的花齿角度设计为60~120°,花齿个数20~60个,花齿柱外径D3为4.5~12mm,花齿柱高度H3为3~10mm。本实施例中,花齿角度设计为90°,花齿个数30个,花齿柱外径D3为8mm,花齿柱高度H3为3.5mm。所述第二螺母内螺纹孔323的规格为M6。

所述第二螺母轮缘322设置为非圆柱形的结构,该第二螺母轮缘322径向凸出第二螺母主体321的外圆柱面321A,并与第二螺母主体321同轴设置,即第二螺母轮缘322的内切圆直径需大于第二螺母主体321的圆柱形外径。所述第二螺母轮缘322的第二螺母轮缘厚度H4为1~3mm。

所述第二螺母轮缘322可设置为四角柱形结构、六角柱形结构、八角柱形结构或花齿柱形结构等。当所述第二螺母320与车门玻璃托架100注塑成一体后,所述非圆柱形的结构的第二螺母轮缘322可保证一定的抗扭转力,防止注塑成一体的第二螺母320与车门玻璃托架100发生相对转动,进而防止注塑后、装配、使用过程中本发明汽车门玻璃托架用组合式镶嵌螺母300与车门玻璃托架100发生相对转动。在本实施例中,第二螺母轮缘322为八角柱形结构,该八角柱形结构的第二螺母轮缘322的八角对边(内切圆径)为12mm,该八角柱形结构的第二螺母轮缘322的第二螺母轮缘厚度H4为1.5mm。

本发明第一螺母310和第二螺母320组合时,第二螺母320的花齿柱321A与第一螺母310的第一螺母光孔313过盈铆合后,使第一螺母310和第二螺母320连接为“工”字型结构的本发明汽车门玻璃托架用组合式镶嵌螺母300,并保证一定的连接强度。组合后的第一螺母310和第二螺母320结合强度高、性能可靠,拉脱力大于1000N,扭矩大于10Nm。

具体的,分体为两个结构简单T字型的第一螺母310和第二螺母320分别与车门玻璃托架100注塑成一体后,该车门玻璃托架100形成凸部120,且于第一螺母310的第一螺母轮缘312和第二螺母320的第一螺母轮缘322之间形成凹槽部330;注塑后,车门玻璃托架100的凸部120嵌入该凹槽部330内,第一螺母310、第二螺母320和车门玻璃托架100可视为一体;通过该凸部120与凹槽部330的配合,可防止本发明汽车门玻璃托架用组合式镶嵌螺母300从车门玻璃托架100脱出。由第一螺母310和第二螺母320组合后合围而成的凹槽部330,使本发明汽车门玻璃托架用组合式镶嵌螺母300整体呈“工”字型结构,用于保证一定的拉脱力,两端部非圆柱形的第一螺母轮缘312和第二螺母轮缘322用于产生抗扭矩力。此组合型结构通常无需特殊冷镦成型设备或机加工中间的凹槽部330进行生产,可实现一次性冷镦成型,无需特殊成型设备、无需机加工,最大程度降低加工难度,提高生产效率、提高材料利用率、降低成本。本实施例中,本发明汽车门玻璃托架用组合式镶嵌螺母300较现有技术镶嵌螺母200半机加工方案提高材料利用率10%以上。

现结合图13至图23,说明本发明实施例二。

本发明一种汽车门玻璃托架用组合式镶嵌螺母,设置在车门玻璃托架100下端,镶嵌于该车门玻璃托架100内。所述车门玻璃托架100采用塑料(尼龙)材质,最佳采用PA66材质制成,汽车玻璃粘接于该车门玻璃托架100上。通过所述汽车门玻璃托架用组合式镶嵌螺母300可将车门玻璃托架100锁固于车门玻璃升降器总成上,实现支撑汽车玻璃和升降汽车玻璃的功能。同时,要求车门玻璃托架100与所述汽车门玻璃托架用组合式镶嵌螺母300嵌合处需能够承受一定的拉脱力和扭转力。

本发明车门玻璃托架100,为使用PA66材质的托架,该车门玻璃托架100可抗扭转力达13Nm以上。

本发明汽车门玻璃托架用组合式镶嵌螺母300,包括第一螺母310和第二螺母320。所述第一螺母310和第二螺母320通过螺纹连接的方式连接组合为整体。解决了现有技术镶嵌螺母本就是一体的“工”字型复杂结构,现有技术镶嵌螺母需要特殊冷镦成型设备,或冷镦成型后机加工中间凹槽部结构,或采用全机加工的工艺进行生产的问题。本发明汽车门玻璃托架用组合式镶嵌螺母300将复杂的“工”字型,分体为两个结构简单的第一螺母310和第二螺母320,所述第一螺母310和第二螺母320为“T”字型轮缘螺母,两个结构简单的“T”字型轮缘螺母进行分别冷墩成型加工后组合;组合后,由第一螺母310和第二螺母320合围成形成凹槽330,形成“工”字型结构,实现相同的功能。

具体的,本发明第一螺母310,包括第一螺母主体311,该第一螺母主体311于其中一端部径向向外延伸第一螺母轮缘312。

所述第一螺母主体311设置为圆柱形,同轴设置第一螺母内螺纹孔313;且该第一螺母主体311轴向凸出第一螺母轮缘312的外圆柱面311A为光面。优选的,所述第一螺母主体311的圆柱形外径D1为8~16mm,该第一螺母主体311的圆柱形总厚度H1为2~8mm;所述第一螺母内螺纹孔313的直径D2为6~12mm。本实施例中,所述第一螺母主体311的圆柱形外径D1为12mm,该第一螺母主体的圆柱形总厚度H1为2mm;所述第一螺母内螺纹孔313的直径D2为6mm。

所述第一螺母轮缘312设置为非圆柱形的结构,该第一螺母轮缘312径向凸出第一螺母主体311的外圆柱面311A,并与第一螺母主体311同轴设置,即第一螺母轮缘312的内切圆直径需大于第一螺母主体311的圆柱形外径。所述第一螺母轮缘312的第一螺母轮缘厚度H2为1~3mm。

所述第一螺母轮缘312可设置为四角柱形结构、六角柱形结构、八角柱形结构或花齿柱形结构等。当所述第一螺母310与车门玻璃托架100注塑成一体后,所述非圆柱形的结构的第一螺母轮缘312可保证一定的抗扭转力,防止注塑成一体的第一螺母310与车门玻璃托架100发生相对转动,进而防止注塑后、装配、使用过程中本发明汽车门玻璃托架用组合式镶嵌螺母300与车门玻璃托架100发生相对转动。在本实施例中,第一螺母轮缘312为八角柱形结构,该八角柱形结构的第一螺母轮缘312的八角对边(内切圆径)为13mm,该八角柱形结构的第一螺母轮缘312的第一螺母轮缘厚度H2为1.5mm。

本发明第二螺母320,包括第二螺母主体321,该第二螺母主体321于其中一端部径向向外延伸第二螺母轮缘322。

所述第二螺母主体321设置为圆柱形,同轴设置有第二螺母内螺纹孔323,并通过该第二螺母螺纹通孔323将车门玻璃托架100和汽车玻璃锁固于玻璃升降器总成上,实现支撑汽车玻璃和升降汽车玻璃的功能。

所述第二螺母主体321轴向凸出第二螺母轮缘322的外圆柱面设有外螺纹,形成外螺纹柱321A。优选的,外螺纹柱321A的规格为M6~M12,外螺纹柱321A的长度H3为3~10mm,第二螺母内螺纹孔323的规格为M4~M8。本实施例中,外螺纹柱321A的规格为M10,外螺纹柱321A的长度H3为5mm,第二螺母内螺纹孔323的规格为M6。

所述第二螺母轮缘322设置为非圆柱形的结构,该第二螺母轮缘322径向凸出第二螺母主体321的外螺纹柱321A,并与第二螺母主体321同轴设置,即第二螺母轮缘322的内切圆直径需大于第二螺母主体321的圆柱形外径。所述第二螺母轮缘322的第二螺母轮缘厚度H4为1~3mm。

所述第二螺母轮缘322可设置为四角柱形结构、六角柱形结构、八角柱形结构或花齿柱形结构等。当所述第二螺母320与车门玻璃托架100注塑成一体后,所述非圆柱形的结构的第二螺母轮缘322可保证一定的抗扭转力,防止注塑成一体的第二螺母320与车门玻璃托架100发生相对转动,进而防止注塑后、装配、使用过程中本发明汽车门玻璃托架用组合式镶嵌螺母300与车门玻璃托架100发生相对转动。在本实施例中,第二螺母轮缘322为八角柱形结构,该八角柱形结构的第二螺母轮缘322的八角对边(内切圆径)为13mm,该八角柱形结构的第二螺母轮缘322的第二螺母轮缘厚度H4为1.5mm。

本发明第一螺母310和第二螺母320组合时,第二螺母320的外螺纹柱321A与第一螺母310的第一螺母内螺纹孔313螺纹装配拧紧后,使第一螺母310和第二螺母320连接为“工”字型结构的本发明汽车门玻璃托架用组合式镶嵌螺母300,并保证一定的连接强度。

具体的,分体为两个结构简单T字型的第一螺母310和第二螺母320分别与车门玻璃托架100注塑成一体后,该车门玻璃托架100形成凸部110,且于第一螺母310的第一螺母轮缘312和第二螺母320的第一螺母轮缘322之间形成凹槽部330;注塑后,车门玻璃托架100的凸部110嵌入该凹槽部330内,第一螺母310、第二螺母320和车门玻璃托架100可视为一体;通过该凸部110与凹槽部330的配合,可防止本发明汽车门玻璃托架用组合式镶嵌螺母300从车门玻璃托架100脱出。由于第一螺母310和第二螺母320组合后合围而成的凹槽部330,使本发明汽车门玻璃托架用组合式镶嵌螺母300整体呈“工”字型结构,用于保证一定的拉脱力,两端部非圆柱形的第一螺母轮缘312和第二螺母轮缘322设用于产生抗扭矩力。此组合型结构通常无需特殊冷镦成型设备或机加工中间的凹槽部330进行生产,可实现一次性冷镦成型,无需特殊成型设备、无需机加工,最大程度降低加工难度,提高生产效率、提高材料利用率、降低成本。本实施例中,本发明汽车门玻璃托架用组合式镶嵌螺母300较现有技术镶嵌螺母200半机加工方案提高材料利用率10%以上。

进一步的,本发明第一螺母310的第一螺母主体311的外圆柱面311A上均布有多个预置扭矩压点340,以在第一螺母310和第二螺母320螺纹装配拧紧后,可再对第一螺母310的第一螺母主体311的外圆柱面311A施以压置,使第一螺母310的第一螺母内螺纹孔313内的螺纹牙型变形,消除第二螺母320的外螺纹柱321A与第一螺母310的第一螺母内螺纹孔313间的螺纹间隙,以增大第一螺母310和第二螺母320螺纹连接的摩擦力,增大螺纹连接扭矩,以防止相对旋转松脱。同时,压置后的第二螺母主体321的外螺纹柱321A的外螺纹及第二螺母320的内螺纹孔323也产生塑性变形,螺纹牙型变形,达到预置扭矩的目的(相当于全金属预置扭矩螺母)。最终通过第二螺母320将车门玻璃托架100和汽车玻璃锁固于玻璃升降器总成装配后,因为预置扭矩压点340使第二螺母320的内螺纹孔323也产生了变形,当手件螺栓锁入第一螺母310时产生了防松效果。所述防松效果;其一,是指通过“第一螺母内螺纹孔313内的螺纹牙型变形,消除第二螺母320的外螺纹柱321A与第一螺母310的第一螺母内螺纹孔313间的螺纹间隙,以增大第一螺母310和第二螺母320螺纹连接的摩擦力,增大螺纹连接扭矩”来实现第一螺母310与第二螺母320之间的防松,保证两者之间拧紧后不会松脱;其二,是指通过“第二螺母320的内螺纹孔323的螺纹牙型也受压产生了变形,当对手件螺栓锁入时,消除第二螺母320的内螺纹柱323与对手件螺栓外螺纹的间隙,以增大螺纹连接的摩擦力,增大螺纹连接扭矩,第一螺母310、第二螺母320和车门玻璃托架100与手件螺栓之间的防松,保证总成装配后手件螺栓不会松转。

所述第一螺母310和第二螺母320结合强度高、性能可靠,在本实施例中,预置扭矩性能可满足第一次拧入扭矩3.00nm max,第五次拧入扭矩0.45nm min,第五次拧出扭矩0.30nm min。

上述说明示出并描述了本发明的优选实施例,如前所述,应当理本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

- 一种汽车门玻璃托架用组合式镶嵌螺母

- 一种汽车门玻璃托架用镶嵌螺母