一种龙门式自动化多头锯

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及锯床领域,具体涉及一种龙门式自动化多头锯。

背景技术

目前,一些锯床的切割刃具为圆锯片,此类锯床主要用于切割铝型材或钢制型材等材料,由于型材的交货状态呈长条状,所以需要将型材按设计长度截断。如图14所示,一些型材的切割成品991的端部需要切成斜角状,例如用于拼接成框架的型材的切割成品991的端部需要切成45°角。现有技术的锯床可以设有一块用于切割型材的且与型材形成夹角的锯片,但由于只有一块锯片,所以需要将型材翻面切割,才能切出图14所示的切割成品991的形状,导致切割效率很低,切割长度的精度也低;现有技术的锯床或是用两块定距间隔布置的互成夹角的锯片在型材上切割出切割成品991,两块锯片所处的高度位置相同,当切出一段切割成品991之后,需要将型材移位,再切第二段切割成品991,而由于型材移位之后,手动对准上一个切割位置比较困难,为了保证切割成品991的长度,于是操作人员将型材移动的距离大于切割成品991的长度,如图15所示,结果导致废料长度大,造成材料浪费,从上述可见,现有技术的锯床效率低,材料浪费多。

发明内容

本发明的目的在于克服现有技术的不足,提供一种龙门式自动化多头锯,它的切割效率高,且有利于减少浪费材料。

本发明的目的是通过下述技术方案实现的。

本发明公开的龙门式自动化多头锯,包括至少三组沿左右方向布置的切割机组,所述切割机组设有主支架及竖移支架,所述竖移支架与所述主支架滑动连接,所述竖移支架上设有都用于在型材上切出废角料的第一锯片及第二锯片,所述第一锯片的轴线与所述第二锯片的轴线交叉设置,所述第一锯片设于所述第二锯片的上方。

优选地,还包括后横梁,所述主支架与所述后横梁滑动连接,所述主支架能够相对所述后横梁沿左右方向移动。

优选地,所述切割机组设有横移伺服电机及竖移伺服电机,横移伺服电机与所述主支架安装连接,所述横移伺服电机驱动连接有横移齿轮,所述后横梁固定安装有横齿条,所述横移齿轮与所述横齿条啮合连接,所述竖移伺服电机与所述竖移支架安装连接,所述竖移伺服电机驱动连接有竖移齿轮,所述主支架固定安装有竖齿条,所述竖移齿轮与所述竖齿条啮合连接。

优选地,还包括前横梁及用于支撑型材的料架,所述料架与所述前横梁滑动连接,所述料架能够相对所述前横梁沿左右方向移动;还包括机架,所述前横梁与所述机架滑动连接,所述前横梁能够沿前后方向移动。

优选地,还包括送料驱动机构,所述送料驱动机构设有送料伺服电机及滚珠丝杆副,所述送料伺服电机通过所述滚珠丝杆副驱动所述前横梁沿前后方向移动。

优选地,还包括锯片护罩,所述切割机组设于所述锯片护罩内,所述锯片护罩形成有上料口,所述前横梁滑动连接有用于封闭所述上料口的罩门,所述前横梁安装有罩门升降气缸,所述罩门升降气缸驱动连接所述罩门。

优选地,所述料架设有托料板,所述托料板上形成有用于避让所述第一锯片及所述第二锯片的避让口。

优选地,所述料架设有靠板,所述靠板垂直于所述托料板,所述料架设有用于将型材压贴所述靠板的纵向夹块及用于将型材压在所述托料板上的竖向夹块,所述料架设有第一气缸及第二气缸,所述第一气缸驱动连接所述纵向夹块,所述第二气缸驱动连接所述竖向夹块。

优选地,还包括接屑斗,所述接屑斗设置在所述第二锯片的对应下方。

优选地,还包括排屑装置,所述排屑装置设有用于排屑的链板,所述接屑斗设置在所述链板的对应上方位置,所述排屑装置设有用于驱动所述链板的电机。

本发明与现有技术相比较,其有益效果是:通过设置至少三组沿左右方向布置的切割机组,切割机组设有主支架及竖移支架,竖移支架与主支架滑动连接,竖移支架上设有都用于在型材上切出废角料的第一锯片及第二锯片,第一锯片的轴线与第二锯片的轴线交叉设置,第一锯片设于第二锯片的上方,使得本发明能够减少浪费材料,且提高了切割效率。

附图说明

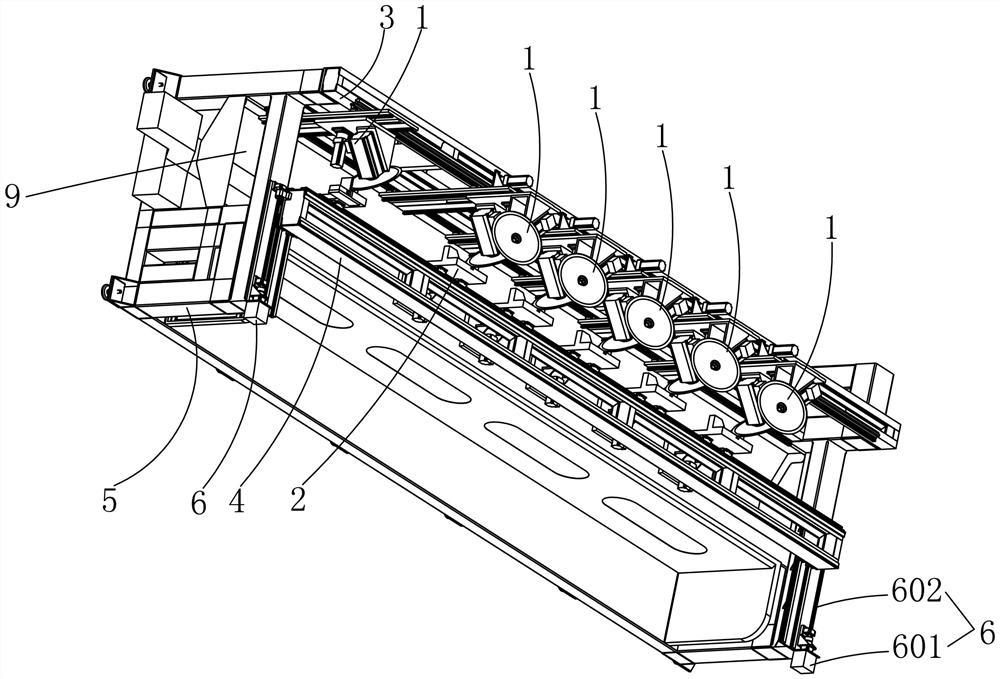

图1为本发明的自动化多头锯的立体结构示意图。

图2为本发明的切割机组的正视结构示意图。

图3为本发明的切割机组的右视结构示意图。

图4为本发明的切割机组的俯视结构示意图。

图5为本发明的前横梁的立体结构示意图。

图6为本发明的料架的俯视结构示意图。

图7为本发明的切割机组与待切割的型材组合的状态示意图。

图8为本发明的切割机组切割型材完毕的状态示意图。

图9为本发明的料架与第一锯片及第二锯片组合的俯视结构示意图。

图10为本发明的自动化多头锯的右视结构示意图。

图11为图10的A处局部结构示意图。

图12为本发明的排屑装置与接屑斗组合的正视结构示意图。

图13为本发明的排屑装置的正视结构简图。

图14为切割成品的俯视结构示意图。

图15为通过现有技术的锯床切割的型材的示意图。

图16为通过本发明的自动化多头锯切割的型材的示意图。

图17为本发明的主支架与料架的连接结构示意图。

图18为本发明的料架与纵向夹块及竖向夹块组合的右视结构示意图。

标号说明:1-切割机组;101-第一主轴电机;102-第一锯片;103-第二主轴电机;104-第二锯片;105-主支架;1051-联接直线导轨副;106-竖移支架;107-横移伺服电机;1071-横移齿轮;1072-横齿条;108-竖移伺服电机;1081-竖移齿轮;1082-竖齿条;2-料架;201-托料板;2011-避让口;202-纵向夹块;203-竖向夹块;204-第一气缸;205-第二气缸;206-靠板;3-后横梁;4-前横梁;5-机架;6-送料驱动机构;601-送料伺服电机;602-滚珠丝杆副;7-锯片护罩;71-上料口;8-罩门;81-罩门升降气缸;9-接屑斗;91-排屑装置;9101-链板;98-废料桶;99-型材;991-切割成品;992-废角料;993-头尾废料。

具体实施方式

下面结合附图对本发明作进一步的描述。

本发明的龙门式自动化多头锯,如图1所示,包括至少三组沿左右方向布置的切割机组1,如图2至图4所示,切割机组1设有主支架105及竖移支架106,竖移支架106可以由钢板制成,竖移支架106通过对应的直线导轨副与主支架105滑动连接(需要注意的是,所说的“竖移支架106”中的“竖移”是指竖移支架106能够相对主支架105沿上下方向移动),用于连接竖移支架106和主支架105的直线导轨副的导轨沿上下方向设置。竖移支架106上设有都用于在型材99上切出废角料992的第一锯片102及第二锯片104,更具体地,如图2和图3所示,切割机组1设有第一主轴电机101及第二主轴电机103,第一锯片102固定安装在第一主轴电机101的输出转轴上,第二锯片104固定安装在第二主轴电机103的输出转轴上,第一主轴电机101及第二主轴电机103分别与对应的竖移支架106相对固定安装。如图2至图4所示,第一锯片102的轴线与第二锯片104的轴线交叉设置,也就是说,第一锯片102的轴线与第二锯片104的轴线不在同一个平面内,由于两条平行的直线在同一平面内,于是第一锯片102的轴线与第二锯片104的轴线在空间内形成夹角,如图2所示,第一锯片102设于第二锯片104的上方,当需要将切割成品991的两端都切成45°角时,在图4的视觉下,第一锯片102的轴线垂直于第二锯片104的轴线;由于本发明的第一锯片102的轴线与第二锯片104的轴线交叉设置,于是在图4的视觉下,第一锯片102的前端可以与第二锯片104的前端相交。如图7所示,将待切割的型材99置于第一锯片102的前端部及第二锯片104的前端部的对应上方位置,第一主轴电机101及第二主轴电机103启动,将竖移支架106相对主支架105向上移动,于是第一锯片102先切割型材99,然后第二锯片104再接着切割型材99,如图8所示,当第一锯片102和第二锯片104先后切割透过型材99之后,如图16所示,在型材99上就加工形成了废角料992;当然了,第一锯片102及第二锯片104也可以设置为从上至下切割型材99,从上述可知,是第一锯片102结合第二锯片104在型材99上切出废角料992。废角料992的含义是指形成废角料992的切割缝相交或靠近,已切割加工的型材99的废角料992之间的部分即为切割成品991。对应一些切割成品991的设计长度,型材99的两端可能会形成图16中的头尾废料993,而当将型材99的左端设为切割长度划分的起始点时,于是图1中的左边第一组切割机组1可以省去第一锯片102。

与现有技术对比,在图4的视觉下,由于本发明的第一锯片102的前端可以与第二锯片104的前端相交,于是可以切出图16中的废角料992的形状,通过与图15对比可见,本发明减少了型材99的材料浪费,而且由于本发明设置了多组切割机组1,于是在对应型材99的同一次固定状态中,可以将型材99充分切割出所需长度的切割成品991,避免需要将型材99移位切割,从而本发明的多头锯提高了切割效率。当切割成品991具有非对称结构时,举例地,各个切出的呈等腰梯形的切割成品991的梯形下底需要位于同一侧,由于本发明的第一锯片102与第二锯片104具有上述的空间布置结构,从图16可见,本发明的多头锯能够保证各个切出的切割成品991的结构特征的一致性。

进一步地,如图1、图10及图11所示,还包括后横梁3,主支架105与后横梁3滑动连接,主支架105能够相对后横梁3沿左右方向移动,具体地,各个主支架105的背面分别固定安装有对应的滑块,后横梁3固定安装有对应的沿左右方向延伸设置的直线导轨,上述滑块与对应的上述直线导轨滑动连接,为了避免主支架105出现晃动现象,可以增加设置用于将主支架105的下部与机架5滑动连接的对应的直线导轨副。由于主支架105能够相对后横梁3沿左右方向移动,于是可以调节切割机组1切割型材99的位置,便于适应不同的切割成品991的长度规格。

进一步地,如图3和图11所示,切割机组1设有横移伺服电机107及竖移伺服电机108,横移伺服电机107与主支架105安装连接,横移伺服电机107驱动连接有横移齿轮1071,举例地,横移伺服电机107可以安装连接有对应的减速器,横移齿轮1071可以相对固定安装在上述对应的减速器的输出转轴上,后横梁3固定安装有横齿条1072,横移齿轮1071与横齿条1072啮合连接;竖移伺服电机108与竖移支架106安装连接,竖移伺服电机108驱动连接有竖移齿轮1081,主支架105固定安装有竖齿条1082,竖移齿轮1081与竖齿条1082啮合连接,通过上述设置,使得可以通过控制系统自动控制第一锯片102及第二锯片104的升降动作及进给速度,有利于保证切割质量,可以通过控制系统精确控制切割机组1的横向位置,从而使切割成品991的长度精度高。

进一步地,如图1、图5和图7所示,还包括前横梁4及用于支撑型材99的料架2,料架2通过对应的直线导轨副与前横梁4滑动连接,料架2能够相对前横梁4沿左右方向移动;还包括机架5,前横梁4通过对应的直线导轨副与机架5滑动连接,前横梁4能够沿前后方向移动;于是在上料的时候,可以先将前横梁4连同料架2一起向前移出,再将型材99放置到料架2,然后再将前横梁4、料架2及待切割的型材99一起向后移动,使型材99移至对应第一锯片102及第二锯片104的位置,从而可以避免因意外操作或故障而导致操作人员受到伤害。如图1所示,前横梁4及后横梁3分别与机架5构成了龙门式结构。

进一步地,如图1所示,还包括送料驱动机构6,送料驱动机构6设有送料伺服电机601及滚珠丝杆副602,送料伺服电机601通过滚珠丝杆副602驱动前横梁4沿前后方向移动,具体是,滚珠丝杆副602的螺母分别与前横梁4的左右两端对应固定连接,滚珠丝杆副602的丝杆转动连接在机架5的对应位置上,送料伺服电机601通过对应的联轴器与对应的滚珠丝杆副602的丝杆连接;通过上述设置,使得可以通过控制系统控制送料伺服电机601实现型材99的上料及出料动作,于是有利于降低劳动强度,提高工作效率。

进一步地,如图10所示,还包括锯片护罩7,切割机组1设于锯片护罩7内,图10仅示意地展示了锯片护罩7的形状,锯片护罩7可以设为左右两端封闭的结构,锯片护罩7形成有上料口71,使得料架2的上部和型材99向后移动时通过上料口71,前横梁4滑动连接有用于封闭上料口71的罩门8,前横梁4安装有罩门升降气缸81,罩门升降气缸81驱动连接罩门8,于是当型材99向后移动至切割工位时,罩门升降气缸81将罩门8升起,罩门8封闭上料口71,也可以设置控制系统通过对应的电磁阀控制罩门升降气缸81,使罩门8可以实现自动升降,通过设置锯片护罩7及罩门8,可以避免切割形成的碎屑飞溅到本发明的自动化多头锯之外,也能减少切割产生的噪声向外传播,从而有利于环保。

进一步地,如图6和图9所示,料架2设有托料板201,也就是说,型材99放置在托料板201上,托料板201上形成有用于避让第一锯片102及第二锯片104的避让口2011,也就是说,当第一锯片102及第二锯片104切割型材99时,第一锯片102及第二锯片104依次通过对应的避让口2011,也就是说,避让口2011的边缘部使型材99的切割位置得到支撑,有利于保证切割成品991的切割面平整。为了便于避让口2011对应第一锯片102及第二锯片104,如图17所示,可以将主支架105与对应的料架2通过联接直线导轨副1051连接,联接直线导轨副1051的导轨沿前后方向设置,当前横梁4带动料架2前后移动时,料架2相对主支架105前后滑动,而当主支架105在左右方向上调节切割位置时,由于设置了联接直线导轨副1051,于是主支架105能够带动料架2相对前横梁4在左右方向上移位,从而使避让口2011保持对正第一锯片102及第二锯片104。

在一些实施方式中,如图18所示,料架2设有靠板206,靠板206垂直于托料板201,料架2设有用于将型材99压贴靠板206的纵向夹块202及用于将型材99压在托料板201上的竖向夹块203,料架2设有第一气缸204及第二气缸205,第一气缸204驱动连接纵向夹块202,第二气缸205驱动连接竖向夹块203。具体地,第一气缸204可以是现有技术的双杆气缸,第一气缸204的气缸体可以固定在料架2上;第二气缸205可以是现有技术的旋转夹紧气缸,也就是说,第二气缸205可以将竖向夹块203从前向后摆动至对应型材99上方位置并将竖向夹块203下移压在型材99上。在使本发明的多头锯时,先将型材99放置在托料板201上,然后使第一气缸204驱动纵向夹块202向前移动夹紧型材99,再使第二气缸205驱动竖向夹块203夹紧型材99,于是型材99可以可靠地与料架2固定,有利于保证切割质量;当第一锯片102及第二锯片104设为从上至下切割型材99时,托料板201直接支撑型材99,而当第一锯片102及第二锯片104设为从下至上切割型材99时,竖向夹块203支撑型材99。第一气缸204及第二气缸205都可以设为通过控制系统控制。

进一步地,如图1和图10所示,还包括接屑斗9,接屑斗9设置在第二锯片104的对应下方,于是切割型材99产生的碎屑、废角料992及头尾废料993可以掉落至接屑斗9,从而便于收集切割型材99产生的碎屑、废角料992及头尾废料993。

进一步地,如图10和图12所示,还包括排屑装置91,排屑装置91为现有技术,如图13所示,排屑装置91设有用于排屑的链板9101,接屑斗9设置在链板9101的对应上方位置,换句话说,接屑斗9的上端与下端相通,于是碎屑、废角料992及头尾废料993可以从接屑斗9掉落至链板9101上,排屑装置91设有用于驱动链板9101的电机,于是链板9101能够将碎屑、废角料992及头尾废料993沿左右方向移出本发明的自动化多头锯之外,如图13所示,可以放置废料桶98用以接住被链板9101移出的碎屑、废角料992及头尾废料993,从而达到方便回收碎屑、废角料992及头尾废料993的效果,有利于环保。

- 一种龙门式自动化多头锯

- 一种龙门式自动化多头锯