变压器自动排气取样器及取气方法

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及油浸变压器领域,特别涉及一种变压器自动排气取样器及取气方法。

背景技术

鉴于气体排放由高向低的特殊性,气体继电器内的气体,必须借助油向外流动的压力在管内被导引排出。导管内径不能超过油的表面张力形成的分子团直径,导管内径过大气体会沿管壁上升,重新回到气体继电器内,导致气体排放不彻底。每一次排气都要有相等于管内径容积的变压器油损失,气体被导引输送的距离越远,其变压器油的损失就越多,以内径2mm管为例每10m导管损失变压器油约31.4ml,但损失的变压器油可以通过正常的补油来弥补。现有的变压器气体排放,采用传统导气盒或集气盒进行,在排气时需要停止变压器运行,借助人工操作完成,操作方法复杂作业时间长,且无定形的取气器具无法完成气样的取出。

发明内容

针对现有技术存在的不足,本发明的目的是提供一种变压器自动排气取样器及取气方法。

发明所采用的技术方案是:一种变压器自动排气取样器, 包括气样保留瓶、油封卡装机构、油杯、电磁阀及控制系统,其技术要点是,还包括油气分导器、直通式排油阀及角通式排气阀,气体继电器利用导气管与油气分导器连接,油气分导器上的角通式排气阀与油封卡装机构之间浮动连接气样保留瓶,油封卡装机构为气样保留瓶提供一个向上的推力使气样保留瓶进气端通过角通式排气阀与油气分导器连通;油气分导器一个排油口利用直通式排油阀与油杯连接,油气分导器另一个排油口通过电磁阀与90度软管接头和排油管路连通,所述的控制系统与电磁阀、常闭式磁簧开关及油气分导器连接。

上述方案中,所述的油气分导器包括带有排气通道和排气口的分导器壳、定心滑动压套、浮子、开关盒体及常闭式磁簧开关,分导器壳上的排气通道与排气口连通并通过排气口与外界连通,分导器壳的中空内腔设有浮子,所述的浮子顶端套接在定心滑动压套内,所述的定心滑动压套利用外螺纹与分导器壳的中心孔内螺纹螺接固定,浮子沿定心滑动压套上下移动用于使排气口密封或开启,所述的浮子底部连接磁钢块;在分导器壳底部设有开关盒体,所述的开关盒体外预制有圆导向槽,导向槽用于对设置在浮子底部的圆导柱进行限位,所述的开关盒体内安装有与磁钢块配合使用的常闭式磁簧开关。

上述方案中,所述的浮子包括密封心轴及空心柱状球体,密封心轴上端连接有使分导器壳的排气口密封的顶尖,密封心轴下端嵌入空心柱状球体上表面的安装孔内,密封心轴外周表面设有多个用于通气的轴向沟槽。

上述方案中,在定心滑动压套与分导器壳的连接处设有密封胶圈。

上述方案中,在开关盒体与分导器壳的连接处设有密封胶圈。

上述方案中,所述的油封卡装机构包括油封盒、带有注油口和气嘴的油封盒盖、滑动套架、弹簧及弹簧座,所述的油封盒盖过盈装配在油封盒上表面开口处,气嘴一端伸出油封盒盖,气嘴另一端焊接有第一气管,且第一气管插入密封油之下,油封盒内包括彼此隔绝的储油腔和加长管,在油封盒底偏离中心位置嵌铸有用于排气的第二气管,第二气管的出口端穿过储油腔底壁进入加长管顶部,且第二气管与加长管连通,加长管端口连接有软管直接头和排气软管,排气软管用于将由第二气管导出的储油腔内的气体导出油封盒并防止外界气体进入气样保留瓶;油封盒的加长管外壁套接弹簧,弹簧压装在油封盒底部与滑动套架底部的弹簧座之间,弹簧座外螺纹透过箱体下侧壁拧入滑动套架的内螺孔内并形成与箱体固定,油封盒的加长管与软管直接头和排气软管连接,在油封盒外壁套接有滑动套架,油封盒在弹簧压力作用下沿滑动套架上下移动。

上述方案中,还包括设置在瓶体顶部的上自封阀和设置在瓶体底部活塞上的的下自封阀,所述的上自封阀包括上滑动杆、上阀座及弹簧,所述的上滑动杆头部伸入瓶体内并可将瓶体上开口密封,上滑动杆外套接有上阀座,所述上阀座与瓶体固定连接,上滑动杆尾部连接三面槽螺母,在所述上滑动杆外还套接有弹簧,所述弹簧压紧在三面槽螺母与上阀座之间;所述的下自封阀包括下阀座、下滑动杆、活塞、弹簧、螺母、手柄及三面槽螺母,活塞固定在瓶体内腔的下开口处,活塞内螺孔装配下阀体,下阀体内装配下滑动杆,下滑动杆上套接弹簧,弹簧压接在活塞与下三面槽螺母之间,下三面槽螺母固定连接在下滑动杆底部,手柄式堵盖拧在瓶体上,下阀座外螺纹透过手柄式堵盖拧入螺母连接。

一种变压器自动排气取样器的取气方法,其技术要点是,包括以下步骤:

在变压器无气体时或气体排完后,油气分导器内充满变压器油,浮子上浮,顶尖将排气口密封,阻止变压器油从排气口排出,此时,浮子下部的磁钢块远离常闭式磁簧开关使其处于常闭状态,电源回路在接通中;当气体继电器发出气体报警信号后触发中间继电器吸合,电磁阀开启使油气分导器内的变压器油排出,当管内残油排净后,气体进入油气分导器内,油位下降,当油位下降至磁钢块接近常闭式磁簧开关时,磁簧开关的动片与静片分离,电源回路切断,电磁阀关闭,此时来自气体继电器的气体在变压器油的导引下,被排入油气分导器内, 由角通式排气阀的气体通道进入气样保留瓶内。

本发明的有益效果是: 该变压器自动排气取样器,气体继电器利用导气管与油气分导器连接,油气分导器连接的角通式排气阀与油封卡装机构之间浮动连接气样保留瓶,该装置利用油气分导器将油和气从不同的路径导出,气体的排放通过对油的排放控制实现,油的排放与停止,是通过气体继电器的气体报警信号(或控制按钮)和常闭式磁簧开关触发中间继电器控制电磁阀开闭实现。另外还在气样保留瓶的进气端和出气端分别连接上自封阀和下自封阀,实现气体排气和气样保留,气样保留瓶被取下后气样被自动封存在瓶体内,可以及时用于化验分析,也可以长时间保存,多个气样集中化验分析。该装置安装在高压禁区之外位置,使采集气样可以在变压器动行中进行,适应于油浸变压器,更适合超高压特高压变压器、智能变压器和无人执守机站变压器使用,具有气体传输距离远、排放无残留,保存气样纯度高,排气和保留气样自动完成,运行安全稳定,无须人为干预特点。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可根据这些附图获得其他的附图。

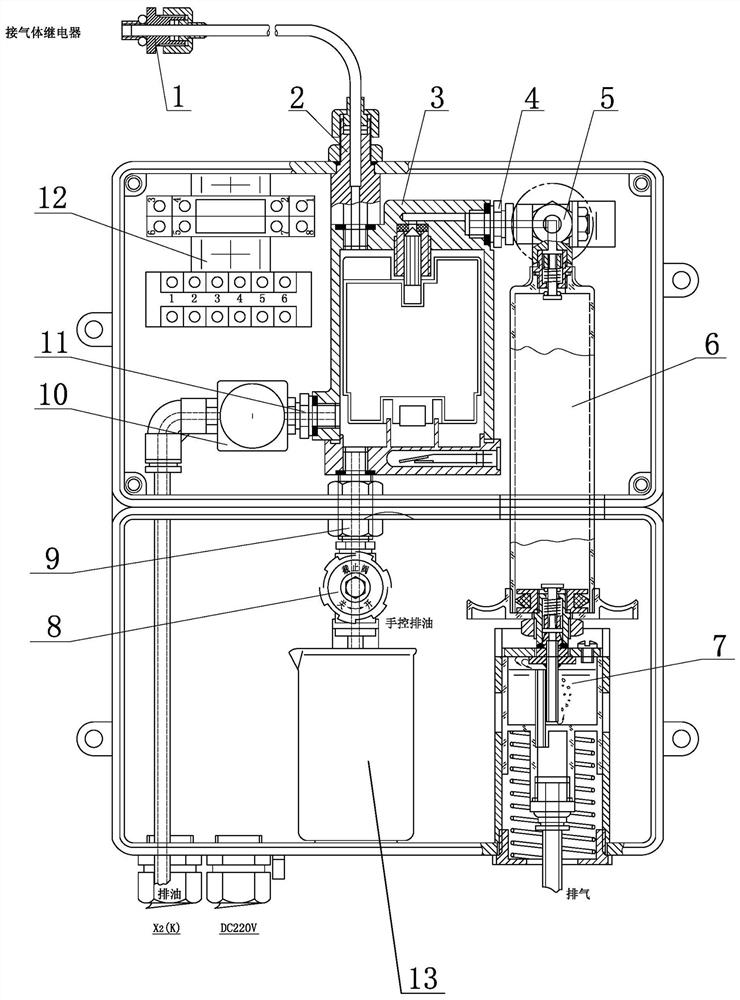

图1为本发明实施例中变压器自动排气取样器的总结构示意图;

图2为本发明实施例中油气分导器结构示意图;

图3为本发明实施例中油封卡装机构结构示意图;

图4为本发明实施例中气样保留瓶结构示意图;

图5为本发明实施例中控制系统接线示意图;

图6为本发明实施例中电动自动控制排气线路图;

图7为本发明实施例中电动远程按钮控制排气线路图;

图中序号说明如下:1 导气管、2上接头、3油气分导器、31分导器壳、32排气口、33密封胶圈、34定心滑动压套、35 排气通道、36浮子、361密封心轴、362空心柱状球体、363磁钢块、37密封胶圈、38常闭式磁簧开关、39开关盒体、4右接头、5角通式排气阀、6气样保留瓶、61瓶体、62上自封阀、62-1三面槽螺母、62-2弹簧、62-3密封胶圈、62-4上阀座、62-5上滑动杆、62-6密封胶圈、63下自封阀、63-1胶圈、63-2下滑动杆、63-3活塞、63-4弹簧、63-5活塞胶圈、63-6手柄式堵盖、63-7胶圈、63-8螺母、63-9下阀座、63-10下三面槽螺母、7油封卡装机构、7-1油封盒盖、7-2密封胶圈、7-3气嘴、7-4注油孔、7-5第一气管、7-6储油腔、7-7弹簧、7-8滑动套架、7-9管螺纹、7-10软管直接头、7-11排气软管、7-13加长管、7-14第二气管、7-15弹簧座、8直通式排油阀、9下接头、10电磁阀、11左接头、12控制系统、13油杯。

具体实施方式

使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图1~图7和具体实施方式对本发明作进一步详细的说明。

本实施例采用的变压器自动排气取样器, 包括气样保留瓶6、油封卡装机构7、油杯13、电磁阀10、控制系统12、油气分导器3、直通式排油阀8及角通式排气阀5,气体继电器利用导气管1与油气分导器3连接,在导气管1与油气分导器3的连接处安装有上接头2。油气分导器3与油封卡装机构7之间浮动连接气样保留瓶6,气样保留瓶6接入后,油封卡装机构7利用右接头4和角通式排气阀5与气样保留瓶6进气端连通,油封卡装机构7与气样保留瓶6出气端连通。油气分导器3一个排油口利用直通式排油阀8和下接头9与油杯13连接,油气分导器3另一个排油口通过左接头11和电磁阀10与排油管路连通,控制系统12与电磁阀10和常闭式磁簧开关及油气分导器3连接。

本实施例中的油气分导器3用于将油和气经不同的路径导出,气体的排放控制是通过对油的排放控制实现的,油的排放与停止,是通过气体继电器的气体报警信号(或控制按钮)和常闭式磁簧开关触发中间继电器控制电磁阀开闭实现。包括分导器壳31、定心滑动压套34、浮子36、开关盒体39及长闭式磁簧开关38,分导器壳31上的排气通道35与排气口32连通并通过排气口32与外界连通,分导器壳31的中空内腔设有浮子36,浮子36顶端套接在定心滑动压套34内,定心滑动压套34与分道器壳31之间设置有密封胶圈33,定心滑动压套34利用外螺纹与分导器壳31的中心孔内螺纹螺接固定,浮子36沿定心滑动压套34上下移动用于使排气口32密封或开启,浮子36底部连接磁钢块363。在分导器壳31底部设有开关盒体39,二者的连接处设置有密封胶圈37。开关盒体39外预制有环形导向槽,导向槽与设置在浮子36底部的导柱配合,使浮子36沿导向槽作上下运动,起到限位浮子362的作用。开关盒体39内安装有与磁钢块363配合使用的常闭式磁簧开关38。

本实施例中的浮子36包括密封心轴361及空心柱状球体362,密封心轴361上端连接有顶尖,浮子36在受到浮力作用向上浮起后,顶尖会将分导器壳31上的排气口32封死,阻止油液流出。密封心轴361下端嵌入空心柱状球体362上表面的安装孔内,密封心轴361外周表面设有多个用于通气的轴向沟槽。

本实施例中油气分导器3的工作过程为:气体继电器充满变压器油,油气分导器3的下部也充满变压器油,油气分导器3内浮子36上浮,并将排气口32封闭,阻止变压器油排出,油气分导器下部的常闭磁簧开关38处于脱控状态,中间继电器电源控制回路在接通中。

当气体继电器内气体聚积量大于250ml并发出气体报警后,中间继电器的线圈启动回路接通,电磁阀10开启,管路中的变压器油排出。

当管内变压器油排放完毕,气体进入油气分导器3内,浮子36随油位下降至接近触底时,常闭式磁簧开关38被浮子36下部的磁钢块363吸开,中间继电器的电源回路切断,电磁阀10关闭并停止排油。

在浮子36下降的同时,位于油气分导器3上部的排气口32开启,气体经角通式排气阀5、气样保留瓶6和油封卡装机构7排出。

气体排放完毕后,变压器油重新进入油气分导器3内,浮子36随油位的升高将排气口32封闭,气体停止排放,变压器油也停止补入,但有100ml气体被封存在气样保留瓶6中。

本实施例中的控制系统接线端子如图5所示。该接线端子设置在变压器自动排气取样器箱体内,包括六个接线端子,其中,端子1和端子2用于连接220V交流电源。端子3和端子4用于与气体继电器报警信号X2和/或设置在远程的按钮K连接。端子5和端子6用于连接常闭式磁簧开关38。本实施例中的中间继电器与气体继电器及常闭式磁簧开关的连接如图6所示。中间继电器与按钮K及常闭式磁簧开关的连接如图7所示。

本实施例利用中间继电器接入的控制信号不同,实现不同的排放过程:

a) 气体继电器报警信号X2接端子排3-4点,实现气体自动控制排放,当用于智能变压器和无人执守机站变压器使用时,必须使用X2信号控制;

b)如果放弃自动控制排放,可将按钮K接端子排3-4点,实现气体的人工远程电动控制排放,也可以将按钮K与X2信号同时安装使用;

c) 常闭式磁簧开关38发出的排油停止信号X1接端子排5-6点(内部已连接);

d)电源220V接端子排1-2点;

e)在电控系统故障时,开启直通式排油阀,实现人工现场排气和取气,排油阀又可用于取油样。

本实施例中的气样保留瓶6包括瓶体61、设置在瓶体61顶部的上自封阀62和设置在瓶体61底部的下自封阀63。本实施例中的上自封阀62包括上滑动杆62-5、上阀座62-4及弹簧62-2,上滑动杆62-5头部伸入瓶体61内并可将瓶体61上开口密封,本实施例在滑动杆62-5头部与瓶体61的连接处设置有密封胶圈62-6。上滑动杆62-5外套接有上阀座62-4,上阀座62-4与瓶体61固定连接,上滑动杆62-5尾部连接三面槽螺母62-1,在上滑动杆62-5外还套接有弹簧63-4,弹簧63-4压紧在三面槽螺母62-1与上阀座62-4之间。上阀座62-4与瓶体61之间设置有密封胶圈62-3。本实施例中的下自封阀63包括下阀座63-9、下滑动杆63-2、活塞63-3、弹簧63-4、螺母63-8、手柄堵盖63-6及下三面槽螺母63-10,活塞63-3固定在瓶体61内腔的下开口处,活塞63-3外表面连接有活塞胶圈63-5,活塞胶圈63-5可使活塞63-3与瓶体61之间密封,保证气样保留瓶6的密封性。活塞63-3内螺孔装配下阀体63-9,活塞63-3与下阀体63-9的连接处设置有胶圈63-7。下阀体63-9内装配下滑动杆63-2,下滑动杆63-2顶端穿过下阀座63-9中心孔,其头部可将中心孔密封,在下滑动杆63-2与下阀座63-9之间设置有胶圈63-1。下滑动杆63-2上套接弹簧63-4,弹簧63-4压接在活塞63-3与下三面槽螺母63-10之间,下三面槽螺母63-10固定连接在下滑动杆63-2底部,手柄堵盖63-6拧在瓶体61上,利用螺母63-8连接在下阀座63-9上。

本实施例中的气样保留瓶安装后,上自封阀62和下自封阀63处于压缩开启状态,气体可以流通;当气样保留瓶6被取下后,两端自封阀阀杆向外弹出,将气体封存在气样保留瓶6内,气样保留瓶6取下后安装气样排放头和排气推杆可取出气样,具体为:

a)当气体排放完毕后要取走气样时,将手柄下拉15mm向右(或左)转30度卡固;

b)将气样保留瓶14下移,使上接头与角通式排气阀接口脱离后斜置并取出。气样保留瓶被取下后,上下自动密封阀将瓶内气样密封;

c)使用气样时将气样保留瓶的上下自封阀处,分别拧上气体排放头和排气推杆,锁紧圆螺母退出螺纹旋合状态,推动排气推杆即可排出气样;

d)气样保留瓶的安装与退卸的程序相反,但必须将活塞拉至取气瓶手柄堵盖端,拧锁紧螺母固定,拧下气体排放头和排气推杆后安装。

本实施例中,气样保留瓶有二种保存气样方法供选择:

a) 气样保留瓶吸入变压器油安装在取样器上,利用虹吸原理将液体留在腔内,随气体的进入液体开始外流,使莸得的气样具有高纯度;

b) 气样保留瓶空腔安装在取样器上,经数次排气后可以使气样的纯度接近准确,也能作为气样使用,但油封卡装机构的油盒内必须加注密封液 。

本实施例中的油封卡装机构7包括油封盒体、带有注油口7-4和气嘴7-3的油封盒盖7-1、滑动套架7-8、弹簧7-7及弹簧座7-15。油封盒盖7-1过盈装配在油封盒上表面开口处,气嘴7-3一端伸出油封盒盖7-1,且二者的接触处设置有密封胶圈7-2。在与气样保留瓶6卡接时,气嘴7-3会顶开气样保留瓶6内上滑动杆62-5头部,使气样保留瓶6内气体进入油封卡装机构7。气嘴7-3另一端焊接有第一气管7-5,且第一气管7-5插入密封油之下,油封盒内包括彼此隔绝的储油腔7-6和加长管7-9,在油封盒偏离中心位置7mm处嵌入装配有用于排气的第二气管7-14,第二气管7-14的出口端穿过储油腔7-6进入加长管7-13顶部,且第二气管7-14与加长管7-13连通,加长管7-13底部连接软管直接头7-10和排气软管7-11,排气软管7-11用于将由第二气管7-14导出的储油腔7-6内的气体导出油封盒并防止外界气体进入气样保留瓶6。油封盒底部的加长管7-13外壁套接弹簧7-7,弹簧7-7压接在油封盒加长管7-13底部与油封盒底部的弹簧座7-15之间,油封盒底部的加长管7-13外壁利用管螺纹7-9和软管直接头7-10与排气软管7-11连接,在油封盒外壁套接有滑动套架7-8,油封盒在弹簧7-7压力作用下沿滑动套架7-8上下移动。

加注变压器油后,在油封卡装机构7内形成固定的液面,气体从液面下冒出并有气泡显示,气体在液面溢流口排放,当气体停止排放时,就将最后的100ml气样封存在保留瓶内。运行前要在油封卡装机构的油盒内加注变压器油,液位应加至溢流口并能从排放软管流出为宜,如果选择气样保留瓶吸油安装可免于注油。

本实施例采用的变压器自动排气取样器的取气方法,包括以下步骤:

在变压器无气体时或气体排完后,分导器壳体内充满变压器油,浮子上浮,顶尖将排气口密封,阻止变压器油从排气口排出,此时,浮子下部的磁钢块远离常闭式磁簧开关使其处于闭合状态。中间继电器的电源回路在接通中。当气体继电器发出气体报警触发中间继电器吸合,电磁阀开启变压器油排出,当管内残油排净后,气体进入油气分导器内,油位下降,当油位下降至磁钢块接近常闭式磁簧开关时,动片与静片分离,电源回路切断,电磁阀关闭,此时来自气体继电器的气体在变压器油的导引下,被排入油气分导器内, 由开放的排气口经角通式排气阀进入气样保留瓶内。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 变压器自动排气取样器及取气方法

- 一种变压器自动排气取气装置