基于变频技术及辅助油槽的高位油箱滤油系统及工作方法

文献发布时间:2023-06-19 11:02:01

技术领域

本发明涉及叶轮机械润滑油系统滤油技术领域,具体涉及一种基于变频技术及辅助油槽的高位油箱滤油系统及工作方法。

背景技术

在叶轮机械的附属系统中,润滑油系统是最为重要的辅助系统之一,润滑油的品质与叶轮机械设备的运行安全和使用寿命直接相关。现有技术可以实现对叶轮机械系统内除高位油箱管路的润滑油系统进行滤油,使叶轮机械除高位油箱及其管路外的润滑油系统的油质达到使用要求,却无法对叶轮机械系统中高位油箱及其管路进行滤油,这增加了叶轮机械系统发生失电事故时高位油箱内未达标的油质及杂质流入叶轮机械轴承处造成轴承损坏或整机损毁的风险。

发明内容

本发明的目的就在于为了解决上述问题而提供一种基于变频技术及辅助油槽的高位油箱滤油系统及工作方法。

本发明通过以下技术方案来实现上述目的:

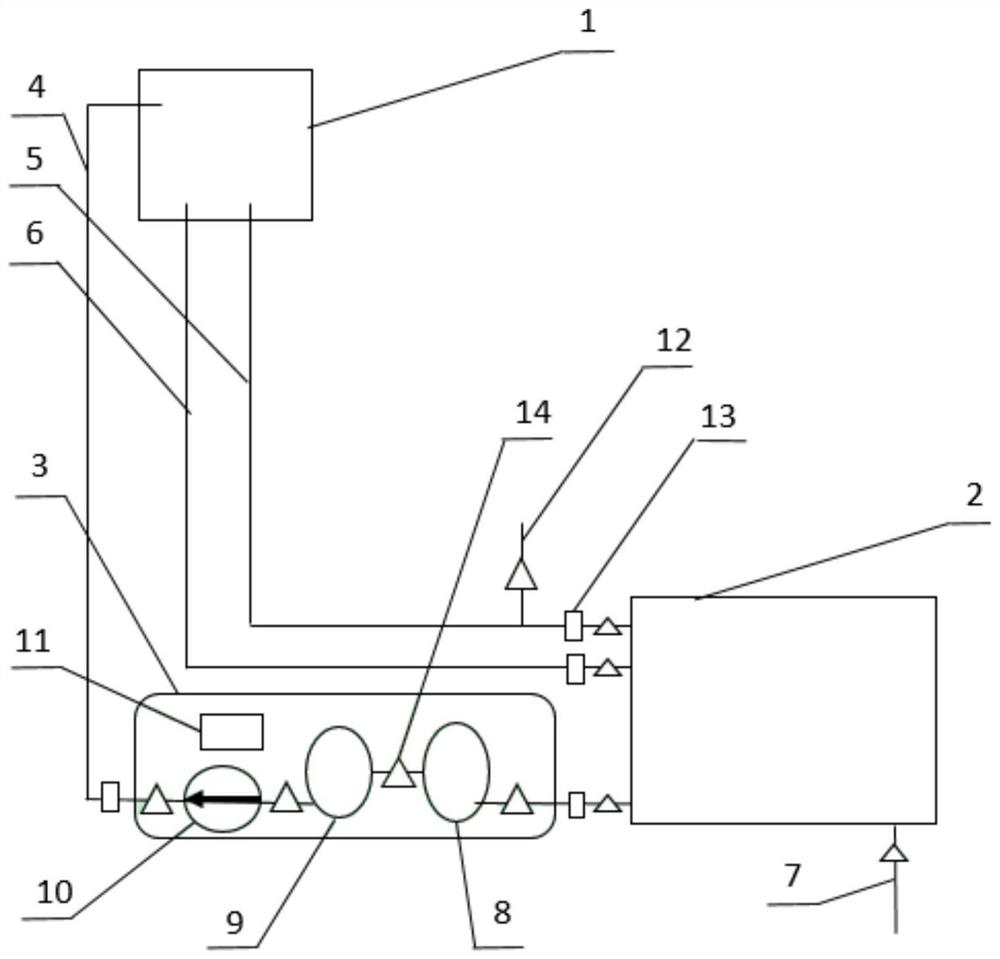

基于变频技术及辅助油槽的高位油箱滤油系统,包括高位油箱1、辅助油槽2、变频滤油机3、溢油管路4、补油管路5、进油管路6、辅助油槽排污管路7、粗滤过滤器8、精滤过滤器9、变频油泵10、变频器11、取样管路12、若干配对法兰13和若干关断阀14,其中,高位油箱1设置的进油口接口、补油口接口、溢油口接口分别与进油管路6的一端、补油管路5主干路的一端、溢油管路4的一端相连,溢油管路4的另一端与变频滤油机3上的变频油泵10出口管路通过一对配对法兰13连接,进油管路6的另一端与辅助油槽2的进油管接口通过一对配对法兰13连接,补油管路5主干路的另一端与辅助油槽2的补油管接口出口管路通过一对配对法兰13连接,取样管路12的一端与补油管路5主干路的三通接口连通,粗滤过滤器8的进口管路与辅助油槽2的溢油管接口通过一对配对法兰13连接,粗滤过滤器8的出口与精滤过滤器9的进口通过变频滤油机3内部管路直接相连,精滤过滤器9的出口与变频油泵10的进口通过变频滤油机3内部管路直接相连,在粗滤过滤器8与精滤过滤器9之间的管路中部以及在精滤过滤器9与变频油泵10之间的管路中部分别设置一个关断阀14,在取样管路12中部设置一个关断阀14,在辅助油槽2的补油管接口法兰内侧的管路中部、进油管接口法兰内侧的管路中部、溢油管接口法兰内侧的管路中部分别设置一个关断阀14,在变频滤油机3的变频油泵10出口法兰内侧的管路中部和粗滤过滤器8进口法兰内侧的管路中部分别设置一个关断阀14,在辅助油槽排污管路7上设置一个关断阀14,粗滤过滤器8、精滤过滤器9、变频油泵10、变频器11固定在变频滤油机3底座上,辅助油槽2顶部设置有加油口和旋扭式加油盖。

所述的基于变频技术及辅助油槽的高位油箱滤油系统的变频器11通过控制变频油泵10的转速实现对润滑油供油扬程的控制,且在运行过程中变频器11调节的变频油泵10的供油扬程大于溢油管路4的每段竖直走向管路长度之和。

所述的基于变频技术及辅助油槽的高位油箱滤油系统的溢油管路4、补油管路5、进油管路6均具有竖直走向管路和水平走向管路。

所述的基于变频技术及辅助油槽的高位油箱滤油系统的取样管路12为水平管路,取样管路12与补油管路5接口位置距离补油管路5的法兰盘小于等于1米。

所述的基于变频技术及辅助油槽的高位油箱滤油系统的辅助油槽2的额定容积大于等于高位油箱1的额定容积及溢油管路4、补油管路5、进油管路6的容积之和的2倍。

所述的基于变频技术及辅助油槽的高位油箱滤油系统的工作方法,分为四个阶段,分别为注油阶段、滤油阶段、取样阶段和回油阶段,注油阶段为关闭所有关断阀14,打开辅助油槽2顶部的旋扭式加油盖,将润滑油注入辅助油槽2中,注入润滑油油量为高位油箱滤油及其管路所需润滑油容积的1.3至1.5倍,盖上旋扭式加油盖,打开除位于取样管路12中部的关断阀14和位于辅助油槽排污管路7上的关断阀14以外的所有关断阀,打开变频器11启动变频油泵10并调节供油扬程将润滑油通过溢油管路4打入高位油箱1,使高位油箱1液位为额定容积的70%,完成注油阶段,关闭变频油泵10,同时关闭所有关断阀14;滤油阶段分为三个步骤,第一步骤为打开除位于取样管路12中部的关断阀14、位于辅助油槽排污管路7上的关断阀14和位于辅助油槽2补油口法兰内侧管路中部的关断阀14以外的所有关断阀,启动变频油泵10,润滑油从高位油箱1依次通过进油管路6、辅助油槽2、粗滤过滤器8、精滤过滤器9、变频油泵10,再次回到高位油箱1,实现无补油管路5的高速滤油循环,在润滑油完成多次无补油管路5的高速滤油循环时,同时关闭变频油泵10和所有关断阀14,进入滤油阶段的第二步骤,此时打开除位于取样管路12中部的关断阀14、位于辅助油槽排污管路7上的关断阀14和位于辅助油槽2进油口法兰内侧管路中部的关断阀14以外的所有关断阀,启动变频油泵10,润滑油从高位油箱1依次通过补油管路5、辅助油槽2、粗滤过滤器8、精滤过滤器9、变频油泵10,再次回到高位油箱1,实现无进油管路6的高速滤油循环,在润滑油完成多次无进油管路6的高速滤油循环后,进入滤油阶段的第三步骤,打开位于辅助油槽2进油口法兰内侧管路中部的关断阀14,润滑油从高位油箱1分两路分别通过补油管路5和进油管路6后汇合,依次通过辅助油槽2、粗滤过滤器8、精滤过滤器9、变频油泵10,再次回到高位油箱1,完成多次包含补油管路5和进油管路6的滤油循环,滤油阶段完成,关闭变频器11和变频油泵10,同时关闭所有关断阀14;取样阶段为缓慢打开位于取样管路12中部的关断阀14,从取样管路12出口处放出5至10升润滑油润洗取样管路12,再从流淌状态的润滑油中接取少量润滑油润洗经过清洁处理的取样瓶,倒掉取样瓶中的润滑油,再用润洗过的取样瓶从流淌状态的润滑油中接取检验所需的润滑油容积的1.5倍,盖好取样瓶瓶盖,关闭取样管路12上的关断阀14,完成取样;回油阶段为分别打开辅助油槽2的补油管接口法兰内侧管路中部的关断阀14、进油管接口法兰内侧管路中部的关断阀14,让高位油箱1、补油管路5和进油管路6中的润滑油全部流回辅助油槽2中。

本发明的有益效果在于:

目前,尚未见到可以用于叶轮机械系统中高位油箱及其管路的滤油方案。本发明提出了一种造价低、可操作性高的基于变频技术及辅助油槽的高位油箱滤油系统及工作方法,本发明通过设计基于变频技术及辅助油槽技术为高位油箱滤油系统增加了一个可调冲洗焊渣、灰尘流速的自由度,通过与高位油箱的进油管路、补油管路和溢油管路相连,采用无补油管路的高速滤油循环、无进油管路的高速滤油循环和包含补油管路和进油管路的滤油循环,增加了在补油管路和进油管路的流动速度,并且补油管路内的流动方向与事故工况高位油箱补油过程的流动方向一致,该方法对进油管路、补油管路和溢油管路的焊渣、灰尘冲洗过滤的更为彻底,能够有效防止高位油箱管路内的焊渣、灰尘进入叶轮机械的轴承系统。本发明预留了具有代表性取样口,在该位置取样做化验分析所取得的实验结果更加可靠,在取样合格后可以使高位油箱、补油管路和进油管路中的润滑油全部流回辅助油槽,该润滑油可以再利用,最大限度降低了整个滤油环节中润滑油的浪费。

附图说明

图1是本发明基于变频技术及辅助油槽的高位油箱滤油系统的示意图。

具体实施方式

下面结合附图对本发明作进一步说明:

如图1所示,基于变频技术及辅助油槽的高位油箱滤油系统,包括高位油箱1、辅助油槽2、变频滤油机3、溢油管路4、补油管路5、进油管路6、辅助油槽排污管路7、粗滤过滤器8、精滤过滤器9、变频油泵10、变频器11、取样管路12、若干配对法兰13和若干关断阀14,其中,高位油箱1设置的进油口接口、补油口接口、溢油口接口分别与进油管路6的一端、补油管路5主干路的一端、溢油管路4的一端相连,溢油管路4的另一端与变频滤油机3上的变频油泵10出口管路通过一对配对法兰13连接,进油管路6的另一端与辅助油槽2的进油管接口通过一对配对法兰13连接,补油管路5主干路的另一端与辅助油槽2的补油管接口出口管路通过一对配对法兰13连接,取样管路12的一端与补油管路5主干路的三通接口连通,粗滤过滤器8的进口管路与辅助油槽2的溢油管接口通过一对配对法兰13连接,粗滤过滤器8的出口与精滤过滤器9的进口通过变频滤油机3内部管路直接相连,精滤过滤器9的出口与变频油泵10的进口通过变频滤油机3内部管路直接相连,在粗滤过滤器8与精滤过滤器9之间的管路中部以及在精滤过滤器9与变频油泵10之间的管路中部分别设置一个关断阀14,在取样管路12中部设置一个关断阀14,在辅助油槽2的补油管接口法兰内侧的管路中部、进油管接口法兰内侧的管路中部、溢油管接口法兰内侧的管路中部分别设置一个关断阀14,在变频滤油机3的变频油泵10出口法兰内侧的管路中部和粗滤过滤器8进口法兰内侧的管路中部分别设置一个关断阀14,在辅助油槽排污管路7上设置一个关断阀14,辅助油槽2顶部设置有加油口和旋扭式加油盖。

作为本发明的优选实施方式,所述的基于变频技术及辅助油槽的高位油箱滤油系统的变频器11通过控制变频油泵10的转速实现对润滑油供油扬程的控制,且在运行过程中变频器11调节的变频油泵10的供油扬程大于溢油管路4的每段竖直走向管路长度之和。

作为本发明的优选实施方式,所述的基于变频技术及辅助油槽的高位油箱滤油系统的溢油管路4、补油管路5、进油管路6均具有竖直走向管路和水平走向管路。

作为本发明的优选实施方式,所述的基于变频技术及辅助油槽的高位油箱滤油系统的取样管路12为水平管路,取样管路12与补油管路5接口位置距离补油管路5的法兰盘小于等于1米。

作为本发明的优选实施方式,所述的基于变频技术及辅助油槽的高位油箱滤油系统的辅助油槽2的额定容积大于等于高位油箱1的额定容积及溢油管路4、补油管路5、进油管路6的容积之和的2倍。

作为本发明的优选实施方式,所述的基于变频技术及辅助油槽的高位油箱滤油系统的粗滤过滤器8、精滤过滤器9、变频油泵10、变频器11固定在变频滤油机3底座上。

本发明所述的基于变频技术及辅助油槽的高位油箱滤油系统的工作方法,分为四个阶段,分别为注油阶段、滤油阶段、取样阶段和回油阶段,注油阶段为关闭所有关断阀14,打开辅助油槽2顶部的旋扭式加油盖,将润滑油注入辅助油槽2中,注入润滑油油量为高位油箱滤油及其管路所需润滑油容积的1.3至1.5倍,盖上旋扭式加油盖,打开除位于取样管路12中部的关断阀14和位于辅助油槽排污管路7上的关断阀14以外的所有关断阀,打开变频器11启动变频油泵10并调节供油扬程将润滑油通过溢油管路4打入高位油箱1,使高位油箱1液位为额定容积的70%,完成注油阶段,关闭变频油泵10,同时关闭所有关断阀14;滤油阶段分为三个步骤,第一步骤为打开除位于取样管路12中部的关断阀14、位于辅助油槽排污管路7上的关断阀14和位于辅助油槽2补油口法兰内侧管路中部的关断阀14以外的所有关断阀,启动变频油泵10,润滑油从高位油箱1依次通过进油管路6、辅助油槽2、粗滤过滤器8、精滤过滤器9、变频油泵10,再次回到高位油箱1,实现无补油管路5的高速滤油循环,在润滑油完成300次无补油管路5的高速滤油循环时,同时关闭变频油泵10和所有关断阀14,进入滤油阶段的第二步骤,此时打开除位于取样管路12中部的关断阀14、位于辅助油槽排污管路7上的关断阀14和位于辅助油槽2进油口法兰内侧管路中部的关断阀14以外的所有关断阀,启动变频油泵10,润滑油从高位油箱1依次通过补油管路5、辅助油槽2、粗滤过滤器8、精滤过滤器9、变频油泵10,再次回到高位油箱1,实现无进油管路6的高速滤油循环,在润滑油完成300次无进油管路6的高速滤油循环后,进入滤油阶段的第三步骤,打开位于辅助油槽2进油管接口法兰内侧管路中部的关断阀14,润滑油从高位油箱1分两路分别通过补油管路5和进油管路6后汇合,依次通过辅助油槽2、粗滤过滤器8、精滤过滤器9、变频油泵10,再次回到高位油箱1,完成300次包含补油管路5和进油管路6的滤油循环,滤油阶段完成,关闭变频器11和变频油泵10,同时关闭所有关断阀14;取样阶段为缓慢打开位于取样管路12中部的关断阀14,从取样管路12出口处放出5至10升润滑油润洗取样管路12,再从流淌状态的润滑油中接取少量润滑油润洗经过清洁处理的取样瓶,倒掉取样瓶中的润滑油,再用润洗过的取样瓶从流淌状态的润滑油中接取检验所需的润滑油容积的1.5倍,盖好取样瓶瓶盖,关闭取样管路12上的阀门,完成取样;回油阶段为分别打开辅助油槽2的补油管接口法兰内侧管路中部的关断阀14、进油管接口法兰内侧管路中部的关断阀14,让高位油箱1、补油管路5和进油管路6中的润滑油全部流回辅助油槽2中。

- 基于变频技术及辅助油槽的高位油箱滤油系统及工作方法

- 高位油箱滤油系统辅助油槽装置及工作方法