一种变速装置、变速箱

文献发布时间:2023-06-19 11:02:01

技术领域

本发明属于变速技术领域,具体涉及一种无级变速装置和变速箱。

背景技术

燃油车用变速箱一般有MT(手动变速器)、AMT(机械式自动变速器)、AT(自动变速器)、CVT(无级变速器)、DCT(双离合变速器),其中CVT(无级变速器)以出色的换挡平顺性和燃油经济性,被越来越多的汽车所使用。

现有的CVT无级变速装置主要有带式(链式)CVT、轮式CVT、圆环式CVT和球式CVT四个类型。

带式(链式)CVT中存在钢带(或钢链)与传动锥面的接触面积小,容易打滑、钢带(或钢链)极易磨损造成极端状态下会发生断裂、传递的扭矩有限、钢带(钢链)成本较高等缺陷。

轮式CVT中存在主从动轮和变速滚轮外形复杂、加工精度要求高、变速滚轮角度控制复杂、成本高等缺陷。

圆环式CVT中存在变速圆环摩擦接触面积很小、传递扭矩有限、无法应用于大型汽车等缺陷。

球式CVT为线接触,其传力接触面积比上述形式的方案都要更小,传动部件的加工精度要求更高,其应用场景大大受限。

现有技术中的CTV无级变速装置均存在无法均衡“传递扭矩”、“可靠性”与“成本”三者之间矛盾的缺陷,基于此,本发明提供一种全新的无级变速装置和变速箱,以解决现有技术中的难题。

发明内容

针对现有技术的缺陷,本发明提供了一种变速装置和变速箱,具有同时兼备传递扭矩大、可靠性高、成本低的优点。

为了实现上述目的,一方面,本发明提供了一种变速装置,其包括:

主动锥盘;

与主动锥盘接触传动的至少一个第一传动锥轮;

第一传动锥轮能够在主动锥盘的最大圆周与最小圆周之间进行移位;

从动锥盘;

与从动锥盘接触传动的至少一个第二传动锥轮;

第二传动锥轮能够在从动锥盘的最大圆周与最小圆周之间进行移位;

以及

传动机构,第一传动锥轮通过传动机构与第二传动锥轮相连接。

在本发明的上述技术方案中,主动锥盘与第一传动锥轮之间为摩擦接触,主动锥盘具有一系列较大的圆周接触摩擦面,第一传动锥轮具有较小的圆周接触摩擦面,主动锥盘以某一速度转动,当第一传动锥轮位于主动锥盘较小的圆周处时,该第一传动锥轮获得的旋转速度较小,当第一传动锥轮位于主动锥盘较大的圆周处时,该第一传动锥轮获得的旋转速度较大。

同理的,从动锥盘与第二传动锥轮之间也为摩擦接触,从动锥盘具有一系列较大的圆周接触摩擦面,第二传动锥轮具有较小的圆周接触摩擦面,第一传动锥轮的转速通过传动机构进行传递至第二传动锥轮,假定第一传动锥轮的转速不发生变化,则当第二传动锥轮位于从动锥盘较小的圆周处时,从第二传动锥轮传递至从动锥盘的速度较大,当第二传动锥轮位于从动锥盘较大的圆周处时,从第二传动锥轮传递至从动锥盘的速度较小。

具体的,第一传动锥轮相对主动锥盘的移位可以和第二传动锥轮相对从动锥盘的移位同时进行,也即当主动锥盘以某一速度转动时,第一传动锥轮位于主动锥盘的最小圆周的同时第二传动锥轮位于从动锥盘的最大圆周时,从动锥盘的转动速度最小;第一传动锥轮位于主动锥盘的最大圆周的同时第二传动锥轮位于从动锥盘的最小圆周时,从动锥盘的转动速度最大。

通过调整第一传动锥轮与主动锥盘的接触位置、第二传动锥轮与从动锥盘的接触位置,进行整个装置的无级变速进程。

根据本发明的另一种具体实施方式,第一传动锥轮的轴线与主动锥盘的轴线之间垂直,第二传动锥轮的轴线与从动锥盘的轴线之间垂直。

优选的主动锥盘的轴线与从动锥盘的轴线之间平行或者共线。

根据本发明的另一种具体实施方式,主动锥盘和第一传动锥轮均能够进行轴向位移,从动锥盘和第二传动锥轮均能够进行轴向位移。

根据本发明的另一种具体实施方式,传动机构至少包括齿轮/链轮/带轮传动组。

本方案中的齿轮/链轮/带轮传动组能够进行动力的传递。

根据本发明的另一种具体实施方式,传动机构进一步包括第一主动锥齿轮、第二主动锥齿轮、第一从动锥齿轮、第二从动锥齿轮、第一丝杆和第二丝杆;

第一主动锥齿轮和第二主动锥齿轮之间同步转动;

第一从动锥齿轮与第一主动锥齿轮相啮合,第一丝杆与第一从动锥齿轮之间连接并随着第一从动锥齿轮进行回转,第一从动锥轮设置为被第一丝杆驱动而能够沿第一丝杆的轴向进行移位;

第二从动锥齿轮与第二主动锥齿轮相啮合,第二丝杆与第二从动锥齿轮之间连接并随着第二从动锥齿轮进行回转,第二从动锥轮设置为被第二丝杆驱动而能够沿第二丝杆的轴向进行移位。

本方案中,第一主动锥齿轮和第二主动锥齿轮的同步转动,能够同步驱动第一从动锥齿轮和第二从动锥齿轮的转动,其中可以根据第一主动锥齿轮和第二主动锥齿轮是镜像分布还是阵列分布实现第一丝杆和第二丝杆的同向转动还是反向转动。

在第一丝杆和第二丝杆之间联动的方案中,优选为第一丝杆和第二丝杆之间反向转动,以最终驱动第一传动锥轮与第二传动锥轮实现一升一降的快速调整过程,并且能够覆盖所设计的最大传动效率。

根据本发明的另一种具体实施方式,传动机构还包括第一机架、第二机架、第一花键轴、第二花键轴、第一传动齿轮组和第二传动齿轮组;

第一花键轴与第一丝杆之间平行,第一机架设置在第一丝杆上,第一传动齿轮组中的一个传动齿轮可滑动地套设在第一花键轴上并转动设置在第一机架上,第一传动齿轮组中的另一个传动齿轮与第一传动锥轮之间同步转动;

第二花键轴与第二丝杆之间平行,第二机架设置在第二丝杆上,第二传动齿轮组中的一个传动齿轮可滑动地套设在第二花键轴上并转动设置在第二机架上,第二传动齿轮组中的另一个传动齿轮与第二传动锥轮之间同步转动;

齿轮/链轮/带轮传动组中的两个传动轮分别设置在第一花键轴和第二花键轴上。

根据本发明的另一种具体实施方式,设有两个以上的第一传动锥轮和第二传动锥轮,两个以上的第一传动锥轮以主动锥盘的轴线为中心阵列分布或相对分布,两个以上的第二传动锥轮以从动锥盘的轴线为中心阵列分布或相对分布。

这里的相对分布例如为成组的方式分布或者以其他规律进行分布。

根据本发明的另一种具体实施方式,设置有与第一传动锥轮数目相同的两个以上的第一从动锥齿轮,两个以上的第一从动锥齿轮均与第一主动锥齿轮相啮合;设置有与第二传动锥轮数目相同的两个以上的第二从动锥齿轮,两个以上的第二从动锥齿轮均与第二主动锥齿轮相啮合。

本方案中可以通过一组第一主动锥齿轮和第二主动锥齿轮带动不同的第一从动锥齿轮和第二从动锥齿轮的转动,最终实现多个丝杆的转动驱动不同的第一传动锥轮和第二传动锥轮的接触位置调整。

根据本发明的另一种具体实施方式,用带有端面螺纹的第一调速滑块替换第一丝杆,用带有端面螺纹的第二调速滑块替换第二丝杆;本方案中的第一调速滑块与第一机架的传动方式、第二调速滑块与第二机架的传动方式为端面螺纹副。

另一方面,本发明提供了一种变速箱,其包括至少一组前速的变速装置,该变速箱为无级变速箱。

其中在具有两组或两组以上变速装置的结构中,相邻的两个锥盘分别为主动锥盘和从动锥盘,例如在变速器中具有是三个锥盘,分别为第一锥盘、第二锥盘和第三锥盘,则第一锥盘及其配合结构、第二锥盘及其配合结构形成第一组变速装置,同时第二锥盘及其配合结构、第三锥盘及其配合结构形成第二组变速装置。

本发明具备以下有益效果:

本发明不使用钢带或钢链或皮带等柔性传动元件,能承受大扭矩负荷,不存在柔性传动元件断裂的风险;

相比现有技术中的其他技术方案,本发明中各摩擦传动副(主动锥盘与第一传动锥轮的摩擦接触、从动锥盘与第二传动锥轮之间的摩擦接触)之间的摩擦接触面积大,传动可靠,不易打滑磨损;

本发明采用丝杆副或端面螺纹副作为调速操作结构,可实现纯机械调速控制,无需液压电磁阀滑阀箱等精密部件,对油液清洁度要求较低,可大幅降低因油液杂志导致的电磁阀芯故障的难题;

本发明不需要链条式CVT无级变速器中的工艺复杂、造价昂贵的金属传动带,可传递很大的扭矩,同时兼具有结构简单、制造成本低的优点;

本发明可在提升变速箱寿命和可靠性的同时,显著降低零部件数量和成本,使变速箱整体成本显著降低,有利于市场大规模推广应用。

下面结合附图对本发明作进一步的详细说明。

附图说明

图1是本发明变速装置实施例1的原理示意图,其显示为低速形态;

图2是本发明变速装置实施例1的原理示意图,其显示为高速形态;

图3是本发明变速装置实施例1的结构示意图;

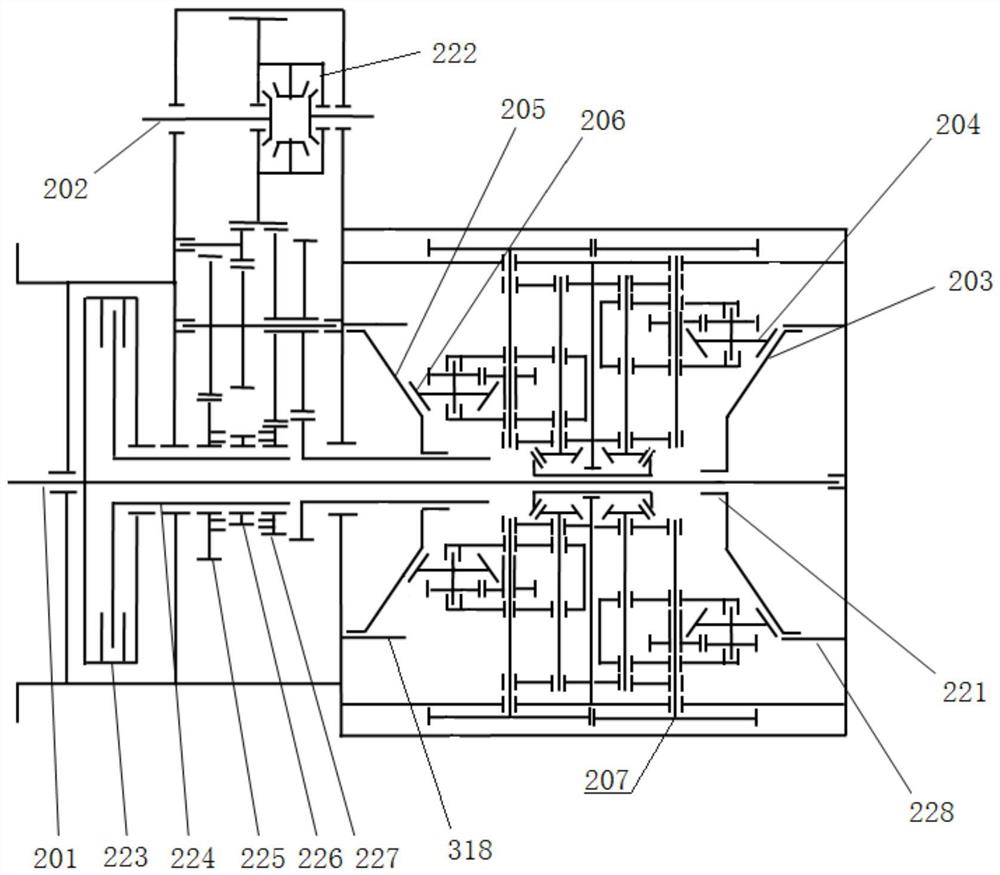

图4是本发明变速器实施例2的机构简图;

图5是图4中传动机构部分的放大图;

图6是本发明变速装置实施例2的结构示意图;

图7是图4中低速形态下多个第一传动锥轮、第二传动锥轮的接触位置示意图;

图8是图4中高速形态下多个第一传动锥轮、第二传动锥轮的接触位置示意图;

图9是本发明变速器实施例2中另一种传动机构的结构示意图;

图10是本发明变速器实施例3的机构简图;

图11是本发明变速器实施例4的机构简图。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不限于下面公开的具体实施例的限制。

一种变速装置,如图1-3所示,包括主动锥盘101、第一传动锥轮102、从动锥盘103、第二传动锥轮104和传动机构105。

其中主动锥盘101以设定的输入速度进行转动,第一传动锥轮102与主动锥盘101接触传动,第二传动锥轮104与从动锥盘103接触传动,第一传动锥轮102通过传动机构105与第二传动锥轮104相连接,其中第一传动锥轮102的轴线与主动锥盘101的轴线之间垂直,第二传动锥轮104的轴线与从动锥盘103的轴线之间垂直,如图1所示;

进一步的,主动锥盘101的轴线与从动锥盘103的轴线之间共线(同轴)。

本实施例中的传动机构105可以为齿轮传动组,也可以为链轮传动组,还可以为带轮传动组,例如图1示出的齿轮传动组。

其中第一传动锥轮102能够在主动锥盘101的最大圆周与最小圆周之间进行移位,具体如图1、2所示,主动锥盘101能够向右进行轴向位移,第一传动锥轮102能够向上进行轴向位移并始终保持主动锥盘101与第一传动锥轮102之间的接触摩擦传动。

第二传动锥轮104能够在从动锥盘103的最大圆周与最小圆周之间进行移位,具体如图1、图2所示,从动锥盘103能够向右进行轴向位移,第二传动锥轮104能够向下进行轴向位移并始终保持从动锥盘103与第二传动锥轮104之间的接触摩擦传动。

本实施例中主动锥盘101以某一速度转动,当第一传动锥轮102位于主动锥盘101较小的圆周处时,如图1所示,该第一传动锥轮102获得的旋转速度较小,当第一传动锥轮102位于主动锥盘101较大的圆周处时,如图2所示,该第一传动锥轮102获得的旋转速度较大。

第一传动锥轮102例如通过传动比为1的齿轮传动组将动力传递给第二传动锥轮104,则当第二传动锥轮104位于从动锥盘103较小的圆周处时,从第二传动锥轮104传递至从动锥盘103的速度较大,当第二传动锥轮104位于从动锥盘103较大的圆周处时,从第二传动锥轮104传递至从动锥盘103的速度较小。

本实施例通过调整第一传动锥轮102与主动锥盘101的接触位置、第二传动锥轮104与从动锥盘103的接触位置,进行整个装置的无级变速进程。

本实施例提供了一种变速器,如图4-9所示,包括输入轴201、输出轴202、主动锥盘203、两个以上的第一传动锥轮204、从动锥盘205、两个以上的第二传动锥轮206和两个以上的传动机构207,其中第一传动锥轮204、第二传动锥轮206和传动机构207的数目相同且一一对应。

本实施例中例如设置有八个第一传动锥轮204和八个第二传动锥轮206,其中八个第一传动锥轮204以围绕主动锥盘203的轴线方向阵列,八个第二传动锥轮206以围绕从动锥盘205的轴线方向阵列,基于与实施例1相同的原理,结合图7、8所示,通过调整第一传动锥轮204与主动锥盘203的接触位置和/或第二传动锥轮206与从动锥盘205的接触位置,得到从动锥盘205不同且连续变化的转速,实现其无极变速功能。

下面以其中一个传动机构207为例进行详细介绍传动过程:

如图4、5所示,传动机构207包括第一主动锥齿轮208、第二主动锥齿轮209、第一从动锥齿轮210、第二从动锥齿轮211、第一丝杆212、第二丝杆213、第一机架214、第二机架215、第一花键轴216、第二花键轴217、第一传动齿轮组218、第二传动齿轮组219和第三传动齿轮组220。

其中第一主动锥齿轮208和第二主动锥齿轮209之间同步转动,二者优选为固定为一体;

第一从动锥齿轮210与第一主动锥齿轮208相啮合,第一丝杆212与第一从动锥齿轮210之间连接并随着第一从动锥齿轮210进行回转,第二从动锥齿轮211与第二主动锥齿轮209相啮合,第二丝杆213与第二从动锥齿轮211之间连接并随着第二从动锥齿轮211进行回转;

第一花键轴216与第一丝杆212之间平行,第一机架214设置在第一丝杆212上以形成螺母丝杆副,第一传动齿轮组219中的一个传动齿轮可滑动地套设在第一花键轴216上并转动设置在第一机架214上,以在该一个传动齿轮与第一花键轴216之间形成同步转动的同时能够相对滑移,第一传动齿轮组218中的另一个传动齿轮与第一传动锥轮204之间同步转动;

第二花键轴217与第二丝杆213之间平行,第二机架215设置在第二丝杆213上以形成螺母丝杆副,第二传动齿轮组中的一个传动齿轮可滑动地套设在第二花键轴217上并转动设置在第二机架215上,以在该一个传动齿轮与第二花键轴217之间形成同步转动的同时能够相对滑移,第二传动齿轮组219中的另一个传动齿轮与第二传动锥轮206之间同步转动;

第三传动齿轮组220中的两个传动齿轮分别设置在第一花键轴216和第二花键以转动传递动力。

本实施例的主动锥盘203和从动锥盘205之间的间距优选为恒定值,二者之间同步向左或者向右滑移,同一个传动机构207中第一丝杆212上升、则第二丝杆213下降,或相反。

本实施例中的动力传递过程为:

输入轴201→主动锥盘203→第一传动锥轮204→第一传动齿轮组218→第一花键轴216→第三传动齿轮组220→第二花键轴217→第二传动齿轮组219→第二传动锥轮206→从动锥盘205→输出轴202。

本实施例中优选的变速过程为(以从最高速调整为最低速为例):

主动锥盘203、从动锥盘205分别在液压缸228、液压缸318的驱动下向右滑移的同时,驱动第一主动锥齿轮208和第二主动锥齿轮209转动→第一从动锥齿轮210与第二从动锥齿轮211反转→第一丝杆212与第二丝杆213反转→第一机架214下降、第二机架215上升→第一传动锥轮204下降的同时保持与主动锥盘203之间接触摩擦、第二传动锥轮206上升的同时保持与从动锥盘205之间接触摩擦→第一传动锥轮204与主动锥盘203的接触位置发生改变、第二传动锥轮206与从动锥盘205的接触位置发生改变→转速降低。

在本发明的其他示例中,可以根据设计需求设计不同数目的第一传动锥轮204、第二传动锥轮206,如图9所示。

其中本实施例中附图4中所涉及的其他零部件及连接关系,适用于现有技术,例如主动锥盘203与输入轴201之间采用花键套筒221连接,从动锥盘205与输出轴202之间存在传动结构和差速器222,以及相关的离合器223、离合器输入轴224、倒挡齿轮225、同步器滑环226和起步前进齿轮227等。

本实施例提供了一种变速器,如图10所示,本实施例与实施例2的不同之处在于,传动机构中用带有端面螺纹的第一调速滑块301替换第一丝杆,以在第一调速滑块301与第一机架302之间形成端面螺纹副,用带有端面螺纹的第二调速滑块303替换第二丝杆,在第二调速滑块303与第二机架304之间形成端面螺纹副。

本实施例提供了一种变速器,如图10所示,本实施例与实施例3的不同之处在于,将主动锥盘的输入轴与从动锥盘的输出轴之间平行布置,形成上下并排的结构,其他传动结构适应性进行调整,这里不再赘述。

本实施例能够有效节省横向的空间,尤其适用于大扭矩变速输出场合。

本实施例中的动力传递过程为:

输入轴401→第一传动齿轮组418→主动锥盘403→第一传动锥轮404→第二传动齿轮组419→第一花键轴416→第三传动齿轮组420→第四传动齿轮组421→第五传动齿轮组422→第二花键轴417→第六传动齿轮组423→第二传动锥轮406→从动锥盘405→输出轴402。

虽然本发明以较佳实施例揭露如上,但并非用以限定本发明实施的范围。任何本领域的普通技术人员,在不脱离本发明的发明范围内,当可作些许的改进,即凡是依照本发明所做的同等改进,应为本发明的范围所涵盖。

- 一种变速装置、变速箱

- 一种变速箱前置可变速装置