显示基板、显示母板、显示装置

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及显示产品制作技术领域,尤其涉及一种显示基板、显示母板、显示装置。

背景技术

在有机电致发光显示面板的制备过程中,为了提高生产效率、减低生产成本,单个有机电致发光显示面板一般是在母板上整体制备后进行切割获得的。以柔性基底薄膜封装的显示面板母板制作为例,首先在显示面板母板上以高利用率的排布方式(通常为阵列)同时制作多个显示单元结构,对制作完成的多个显示单元结构进薄膜层封装后,在相邻两个显示单元之间的间隔区域内进行切割分离,然后再分别对多个独立的柔性显示面板进行其他后续工艺。但是,随着下边框缩窄要求,工艺要求上保护膜的半切割线需要切割在薄膜封装层上方,由于激光能量的均一性以及切割平台的平整性差,导致激光切割可能切割到Panel层或者靠近Panel层的位置,使得热量传递到Panel层和封装层,由于封装层与下层金属有机膜层材质差异,受热后膨胀差异,会出现分离的不良现象。

发明内容

为了解决上述技术问题,本发明提供一种显示母板、显示基板、显示装置,解决激光切割导致封装层分离的问题。

为了达到上述目的,本发明实施例采用的技术方案是:一种显示基板,包括衬底,设置于所述衬底上的发光结构,以及设置于所述发光结构远离所述衬底的一侧的封装层,其特征在于,所述显示基板包括显示区和位于显示区外围的非显示区,所述封装层远离所述衬底的一侧设置有功能层,所述功能层包括位于所述非显示区的图案化区域,所述图案化区域的图案包括镂空区和填充区,所述镂空区形成空气柱。

可选的,所述非显示区包括围设于所述显示区外围的挡墙,所述图案区域位于包括所述挡墙在内的第一区域内,所述第一区域位于所述挡墙远离所述显示区的第一边缘与所述挡墙之间的距离为50-300um,所述第一区域位于所述挡墙靠近所述显示区的一侧的第二边缘与所述挡墙之间的距离为50-150um。

可选的,所述图案包括沿着第一方向位于所述显示区一侧的第一子图案,所述第一子图案包括沿所述第一方向间隔设置的多个所述镂空区和多个填充区,所述镂空区的延伸方向与所述第一方向相交。

可选的,多个所述镂空区包括位于所述显示基板的边缘的第一子镂空区和除所述第一子镂空区之外的第二子镂空区,在所述第一方向上,所述第二子镂空区距离所述第一子镂空区越远,宽度越小。

可选的,所述镂空区在所述第一方向上的宽度为3-50um。

可选的,所述图案包括沿着第一方向位于所述显示区一侧的第二子图案,所述第二子图案包括间隔设置的所述镂空区和填充区,所述填充区包括沿所述第一方向间隔设置的多列子填充区,每列所述子填充区包括沿与所述第一方向相垂直的方向间隔设置的多个填充部,所述镂空区包括位于相邻两列所述子填充区之间的第一子镂空区,和位于相邻两个所述填充部之间的第二子镂空区,所述切割位置位于所述第一子镂空区。

可选的,多个所述第一子镂空区中包括位于所述显示基板的边缘的第一镂空部和除所述第一镂空部之外的第二镂空部,在所述第一方向上,多所述第二镂空部距离所述第一镂空部越远,宽度越小。

可选的,相邻两个所述第一子镂空区在所述第一方向上的宽度为3-50um,相邻两个第二子镂空区在与所述第一方向垂直的第二方向上的宽度为3-50um。

可选的,相邻两列所述子填充区中的所述填充部交错设置。

可选的,每个所述填充部在平行于所述衬底的方向上的截面为条形结构,且该条形结构的延伸方向与所述第一方向之间具有夹角,同一列所述子填充区中的相邻两个所述填充部的倾斜方向相反,相邻两列所述子填充区中相邻的两个所述填充部的倾斜方向相同。

可选的,所述功能层为触控膜层,所述触控膜层包括沿着远离所述衬底的方向依次设置的第一金属层、绝缘层、第二金属层和保护层,所述图案形成为所述第一金属层、绝缘层、第二金属层和保护层中的至少一个膜层上。

可选的,所述功能层为彩膜层。

本发明实施例还提供一种显示母板,用于沿着切割线形成上述的显示基板,所述切割线在所述功能层上的正投影位于所述空气柱内。

本发明实施例还提供一种显示装置,包括上述的显示基板。

本发明的有益效果是:通过所述图案化区域的设置,在封装层和保护膜层之间形成空气隔离层,避免切割时产生的热量传导至封装层,从而解决封装层分离的问题。

附图说明

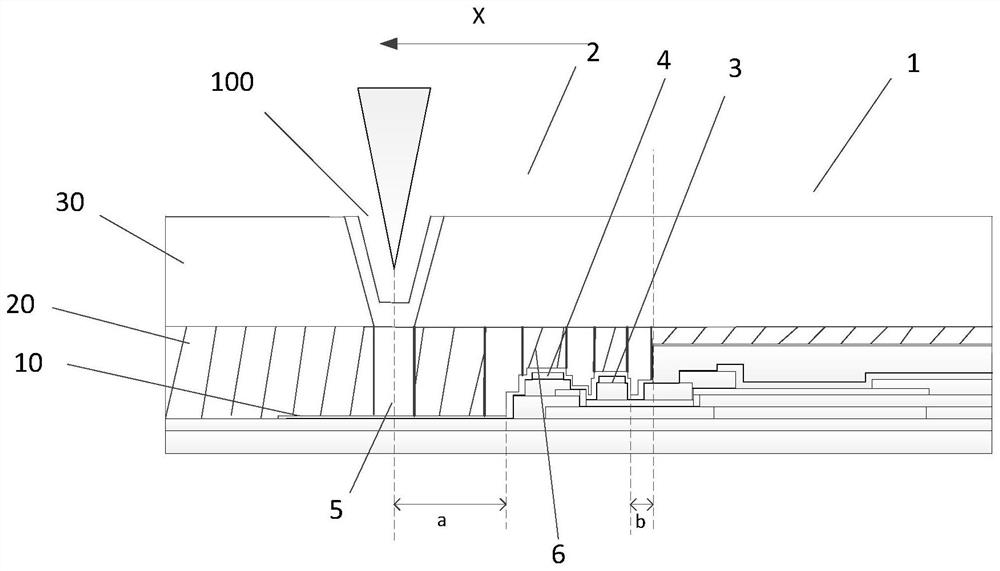

图1表示相关技术中显示母板结构示意图;

图2表示本发明实施例中显示母板的结构示意图一;

图3表示本发明实施例中显示母板的结构示意图二

图4表示本发明实施例中图案的结构示意图一;

图5表示本发明实施例中图案的结构示意图二;

图6表示本发明实施例中图案的结构示意图三;

图7表示本发明实施例中图案的结构示意图四;

图8表示本发明实施例中图案的结构示意图五;

图9表示本发明实施例中显示母板结构示意图三;

图10表示本发明实施例中显示母板结构示意图四。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

参考图1,三角图案200正对的通孔即为切割位置100,相关技术中,切割位置100位于封装层10的正上方,当激光进行切割时,热量传导至封装层10,则会出现封装层10分离的现象。

针对上述问题本实施例提供一种显示基板和沿切割线切割以形成所述显示基板的显示母板,在保护膜层30和所述封装层10之间的功能层20上设置图案化区域,切割位置100(即切割线所在的位置)在所述图案化区域的正投影位于所述图案化区域的镂空区5,这样,在所述切割位置100,所述封装层10和所述保护膜层30之间形成一个空气隔离层(即空气柱),即将激光切割位置100的正下方架空,由于空气热传导相对OC有机材质或无机材质导热差,避免所述功能层20下方的所述封装层10出现分离的问题。

具体的,参考图2和图3,本实施例中提供一种显示基板,包括衬底,设置于所述衬底上的发光结构,以及设置于所述发光结构远离所述衬底的一侧的封装层10,

所述显示基板包括显示区1和位于显示区1外围的非显示区2,所述封装层10远离所述衬底的一侧依次设置有功能层20和保护膜层30,所述功能层20包括位于所述非显示区2的图案化区域,所述图案化区域的图案包括镂空区5和填充区6,所述图案化区域的镂空区5形成空气柱,位于所述显示基板的边缘的所述空气柱是敞口设置。

图2表示的是显示母板的部分结构示意图,图2中三角图案对应的通孔的位置即为切割位置100,所述切割位置100的正下方即为一个所述空气柱,使得所述切割位置100处的所述封装层10上形成空气隔离层,降低激光切割时传动至所述封装层10的热量,从而改善所述封装层10分离的问题。

由于所述切割位置与一个空气柱的位置正对,所以在形成的所述显示基板的边缘,对应的所述空气柱是敞口设置的,且一般切割线的延伸方向是与显示基板的一个边的延伸方向相平行的,所以,本实施例中示例性的,所述镂空区5沿着切割线的延伸方向延伸设置,参考图3。

需要说明的是,所述图案可以仅包括位于所述切割位置100正下方的所述镂空区5,但是在实际操作中,切割位置100存在误差,切割位置100偏移则所述封装层10对应于切割位置100处的区域,未形成空气隔离层,或者切割位置100靠近显示区1,容易导致热量传递至封装层10或显示区1的膜层,为了解决这一问题,本实施例中示例性的,所述非显示区2包括围设于所述显示区1外围的挡墙,所述图案区域位于包括所述挡墙在内的第一区域201内,所述第一区域201位于所述挡墙远离所述显示区1的一侧的第一边缘与所述挡墙之间的距离为50-300um,所述第一区域201位于所述挡墙靠近所述显示区1的一侧的第二边缘与所述挡墙之间的距离为50-150um。

所述挡墙包括围设于所述显示区1外围的第一子挡墙3,和围设于所述的第一子挡墙3外围的第二子挡墙4,所述第一区域201位于所述第二子挡墙4远离所述显示区1的一侧的第一边缘与所述第二子挡墙4之间的距离a为50-300um,所述第一区域201位于所述第一子挡墙3靠近所述显示区1的一侧的第二边缘与所述第一子挡墙3之间的距离b为50-150um,参考图2。

所述图案的具体结构形式可以有多种,以下具体介绍本实施例中的几种图案的结构形式。

如图4所示,本实施例中示例性的,所述图案包括沿着第一方向(参考图1中的X方向)位于所述显示区1一侧的第一子图案,所述第一子图案包括沿所述第一方向间隔设置的多个所述镂空区5和多个填充区6,所述镂空区5的延伸方向与所述第一方向相交。

本实施例中示例性的,所述镂空区5的延伸方向与所述第一方向相垂直,但并不以此为限。

本实施例中示例性的,多个所述镂空区5包括位于所述切割位置100的第一子镂空区51和除所述第一子镂空区51之外的第二子镂空区52,所述第一子镂空区51在所述第一方向上的宽度大于所述第二子镂空区52在所述第一方向上的宽度。

为了有效的解决封装层10由于切割时热量传导导致的分离的问题,位于所述切割位置100处的所述第一子镂空区51的宽度比较大。

本实施例中,为了有效的防止切割位置100由于误差而导致的偏移,并且避免对所述功能层20自身性能的影响,所述镂空区5的设置区域延伸至所述挡墙靠近所述显示区1的一侧,且所述第二子镂空区52距离所述第一子镂空区51越远,在所述第一方向上的宽度越小。

所述镂空区的具体结构形式并不限于上述所述,例如,本实施例中一实施方式中,多个所述镂空区5在所述第一方向上的宽度相同,也就是说,多个所述镂空区5包括位于所述切割位置100的第一子镂空区51和除所述第一子镂空区51之外的第二子镂空区52,在所述第一方向上,所述第二子镂空区52的宽度与所述第一子镂空区51的宽度相同。

本实施例中示例性的,所述镂空区5在所述第一方向上的宽度为3-50um。

本实施例中,所述镂空区5的数量可以根据实际需要设定,图4中的1···n,中的n即表示所述镂空区5的数量,n≥1(需要说明的是,所述第一子镂空区51的数量为1,n越大则表示所述第二子镂空区52的数量越多)。

所述图案化区域中的图案可以根据实际需要设置,并不限于上述所述,以下介绍本实施例中一实施方式中的其他结构形式的所述图案。如图5-8所示,所述图案包括沿着第一方向(参考图1中的X方向)位于所述显示区1一侧的第二子图案,所述第二子图案包括间隔设置的所述镂空区5和填充区6,所述填充区6包括沿所述第一方向间隔设置的多列子填充区,每列所述子填充区包括沿与第二方向间隔设置的多个填充部53,所述镂空区5包括位于相邻两列所述子填充区之间的第一子镂空区54,和位于延第二方向相邻两个所述填充部53之间的第二子镂空区55,其中所述第二方向与所述第一方向垂直,所述切割位置100位于所述第一子镂空区54。

本实施例中示例性的,多个所述第一子镂空区54中包括位于所述切割位置100的第一镂空部541和除所述第一镂空部541之外的第二镂空部542,所述第一镂空部541在所述第一方向上的宽度大于所述第二镂空部542在所述第一方向上的宽度。

本实施例中示例性的,为了有效的防止切割位置100由于误差而导致的偏移,并且避免对所述功能层20自身性能的影响,所述第二镂空部542距离所述第一镂空部541越远,在所述第一方向上的宽度越小。

所述第一子镂空区的具体结构形式并不限于上述所述,例如,本实施例中一实施方式中,多个所述第一子镂空区54在所述第一方向上的宽度相同,即多个所述第一子镂空区54中包括位于所述切割位置100的第一镂空部541和除所述第一镂空部541之外的第二镂空部542,在所述第一方向上,所述第二镂空部542的宽度与所述第一镂空部541的宽度相同。

本实施例中示例性的,相邻两个所述第一子镂空区54在所述第一方向上的宽度为3-50um,相邻两个第二子镂空区55在与所述第一方向垂直的第二方向上的宽度为3-50um。

本实施例中,所述第一子镂空区54的数量可根据实际需要设定,图5-图8中的1···n,中的n即表示所述第一子镂空区54的数量,n≥1(需要说明的是,所述第一镂空部541的数量为1,n越大则表示所述第二镂空部542的数量越多)。

本实施例中示例性的,所述填充部53在平行于所述衬底的方向上的截面的形状为矩形或圆形,或者其他的几何形状,图5中所述填充部53在平行于所述衬底的方向上的截面为正方形,图6中所述填充部53在平行于所述衬底的方向上的截面为圆形,但并不以此为限。

如图7所示,本实施例中示例性的,相邻两列所述子填充区中的所述填充部53交错设置,需要说明的是,图7中相邻两列所述子填充区在所述第一方向上的距离仅仅是示意。

如图8所示,每个所述填充部53在平行于所述衬底的方向上的截面为条形结构,且该条形结构的延伸方向与所述第一方向之间具有夹角,同一列所述子填充区中的相邻两个所述填充部53的倾斜方向相反,相邻两列所述子填充区中相邻的两个所述填充部53的倾斜方向相同。

本实施例中示例性的,所述功能层20为触控膜层,所述触控膜层包括沿着远离所述衬底的方向依次设置的第一金属层、绝缘层、第二金属层和保护层,所述图案形成于所述第一金属层、绝缘层、第二金属层和保护层中的至少一个膜层上。

本实施例中示例性的,所述封装层远离所述衬底的方向的一侧设置有TBL(touchbarrier layer,触控缓冲层201),所述触控缓冲层201远离所述衬底方向的一侧依次设置有第一金属层202、绝缘层203、第二金属层204和保护层205,所述图案形成于所述触控缓冲层201、所述第一金属层202、绝缘层203、第二金属层204和保护层205中的至少一个膜层上,参考图9。

本实施例中示例性的,所述功能层20为彩膜层,参考图10。

本实施例中示例性的,所述彩膜层包括开设有多个开口的黑矩阵,以及位于所述开口内的色阻层,所述图案形成于所述黑矩阵上或者与所述黑矩阵同层设置。

本实施例中示例性的,所述显示基板包括彩膜层和触控膜层,所述图案形成于所述触控膜层和/或所述彩膜层。

所述显示基板包括衬底基板和位于所述衬底基板上的彩膜层和触控膜层,所述彩膜层位于所述触控膜层远离所述衬底基板的一侧,或者所述彩膜层位于所述触控膜层靠近所述衬底基板的一侧。

所述封装层远离所述衬底的方向的一侧设置有TBL(touch barrier layer,触控缓冲层201),所述触控缓冲层201远离所述衬底方向的一侧依次设置有第一金属层202、绝缘层203、第二金属层204和保护层205,所述图案形成于所述触控缓冲层201、所述第一金属层202、绝缘层203、第二金属层204和保护层205中的至少一个膜层上,或者所述图案与所述触控缓冲层201、所述第一金属层202、绝缘层203、第二金属层204和保护层205中的至少一个膜层同层设置;

或者,所述彩膜层包括开设有多个开口的黑矩阵,以及位于所述开口内的色阻层,所述图案形成于所述黑矩阵上或者与所述黑矩阵同层设置;

或者,所述功能层包括所述触控膜层中的至少一个膜层,以及所述彩膜层,则所述图案形成于所述触控缓冲层201、所述第一金属层202、绝缘层203、第二金属层204和保护层205中的至少一个膜层上,以及所述彩膜层上,或者所述图案与所述触控缓冲层201、所述第一金属层202、绝缘层203、第二金属层204和保护层205中的至少一个膜层和所述彩膜层同层设置。

本实施中利用显示基板中的所述触控膜层或者所述彩膜层中的至少一个膜层形成所述图案,无需增设其他结构,简化结构且降低成本。

需要说明的是,所述图案形成于所述功能层上,或者与所述功能层同层设置,在所述功能层包括至少2层膜层结构时,所述图案形成于所述功能膜层的至少一个膜层上,或者所述图案与所述功能膜层中的至少一个膜层同层设置。所述图案的形成可以是在通过涂覆工艺形成所述功能层时同步形成,使得所述图案与相应的膜层同层设置,即所述图案中的镂空区是完全贯穿相应的膜层的。所述图案的形成也可以是在所述封装层上形成衬底层后,通过刻蚀工艺形成,此时,所述图案的所述镂空区是刻蚀部分相应的膜层形成,即所述图案的镂空区并没有完全贯穿相应的膜层。

本实施例中还提供一种显示母板,用于沿着切割线形成上述的显示基板,所述切割线在所述功能层上的正投影位于所述空气柱内。将激光切割位置100的正下方架空,由于空气热传导相对OC有机材质或无机材质导热差,避免所述功能层20下方的所述封装层10出现分离的问题。

本实施例中还提供一种显示装置,包括上述的显示基板。

所述显示装置可以为:液晶电视、液晶显示器、数码相框、手机、平板电脑等任何具有显示功能的产品或部件,其中,所述显示装置还包括柔性电路板、印刷电路板和背板。

以上所述为本发明较佳实施例,需要说明的是,对于本领域普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明保护范围。

- 彩膜基板母板、显示面板母板、显示面板及显示装置

- 显示基板母板、显示基板及制作方法、显示装置