线锯

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及线锯。

背景技术

图7是表示现有的线锯100的主要部分概略图。

如图7所示,利用锯丝430切断半导体材料或磁性材料等的工件W的常规的线锯100通过使以规定间隔缠绕于多个加工用辊410、420的锯丝430高速移动,并将工件W推抵到加工部400的锯丝430来进行切断。

在现有的线锯100中,在改变工件W的宽度L100的情况下,锯丝430松弛而使加工精度恶化,因此,需要根据工件W的宽度L100改变加工用辊410、420的主轴440、450的轴间距离L200。在该情况下,需要将支撑着主轴440、450的支撑框架700更换为具有与工件W的宽度L100配合的轴间距离L200的支撑框架,存在更换发费时间的问题点。

此外,在是支撑框架700与加工室一体的线锯的情况下,需要将加工室整体进行更换,存在改变主轴的轴间距离费功夫的问题点。

作为解决这些问题而能够容易地改变轴间距离的线锯,例如,已知有专利文献1中记载的线锯。在专利文献1记载的线锯中,把可自由旋转地轴支承加工用辊16、17的支撑框架22可拆装更换地安装于固定框架14,能够更换为具有所希望的轴间距离的支撑框架22。

现有技术文献

专利文献

专利文献1:日本特开第2000-218509号公报(图1-图3)。

发明内容

发明要解决的问题

但是,对于专利文献1记载的线锯,在改变加工用辊16、17的轴间距离时,需要更换为具有与工件的宽度适合的所希望的轴间距离的支撑框架。因此,作业人员事先准备了多种支撑框架,在工件的宽度被改变的情况下,必须进行更换为与工件的宽度适合的支撑框架的作业。根据这样的情况,专利文献1记载的线锯存在因支撑框架的种类增加,而部件个数、部件管理工时及支撑框架的更换作业工时增加之类的问题。

本发明是为了解决上述问题而完成的,其目的在于,提供不更换支撑框架,而能够容易地改变加工用辊的轴间距离(轴心间的距离)的线锯。

解决问题的方案

为了解决上述课题,本发明涉及的线锯在多个加工用辊之间卷绕锯丝,伴随加工用辊的旋转使锯丝移动,从而利用锯丝将工件切断,该线锯的特征在于,具备:主轴,其支撑所述加工用辊;偏心轴承,其可旋转地轴支承所述主轴;以及支撑框架,其具有供所述偏心轴承插装的轴承设置孔,所述轴承设置孔的轴心与所述主轴的轴心彼此偏心。

发明效果

本发明可以提供不更换支撑框架,而能够容易地改变加工用辊的轴间距离(轴心间的距离)的线锯。

附图说明

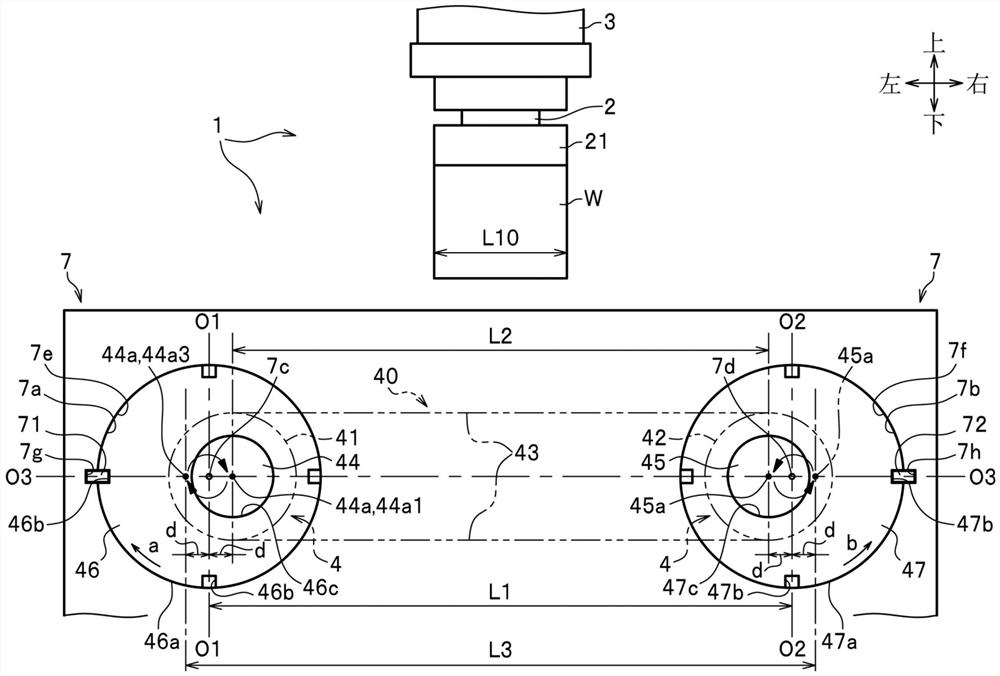

图1是表示本发明的实施方式涉及的线锯的主要部分概略图。

图2是本发明的实施方式涉及的线锯的主要部分概略剖视图。

图3是本发明的实施方式涉及的线锯的主要部分概略图,表示使图1的状态下的左侧的偏心轴承向顺时针方向转动90度,使右侧的偏心轴承向逆时针方向转动90度时的加工部的状态。

图4是表示使图3的状态下的左侧的偏心轴承向顺时针方向转动90度,使右侧的偏心轴承进一步向逆时针方向转动90度时的加工部的状态的主要部分概略图。

图5是表示使图4的状态下的左侧的偏心轴承向顺时针方向转动90度,使右侧的偏心轴承进一步向逆时针方向转动90度时的加工部的状态的主要部分概略图。

图6是表示使图5的状态下的左侧的偏心轴承向顺时针方向转动90度,使右侧的偏心轴承进一步向逆时针方向转动90度时的加工部的状态的主要部分概略图。

图7是表示现有的线锯的主要部分概略图。

附图标记说明

1 线锯

7 支撑框架

7a、7b 轴承设置孔

7c、7d 轴承设置孔的轴心

7e、7f 轴承设置孔的内壁面

7g、7h、46b、47b 卡合部(销槽)

40 加工部

41、42 加工用辊

43 锯丝

44、45 主轴

44a、44a1、44a2、44a3、44a4、45a 主轴的轴心

46、47 偏心轴承

46a、47a 偏心轴承的外周面

46c、47c 主轴设置孔

71、72 固定件(销子)

L2、L3 主轴的轴心间的距离

O1-O1、O2-O2、O3-O3 偏心轴承的中心线

W 工件

具体实施方式

参照图1-图6对本发明的实施方式涉及的线锯1进行说明。

此外,在对本发明的线锯1的实施方式进行说明时,为了方便,将从前侧观察图1所示的加工用辊41、42的状态下的方向侧作为正面进行说明。

<工件>

如图1所示,工件W由半导体材料、磁性材料、陶瓷等硬脆材料构成。工件W通过推抵到配置于线锯1的加工装置4的锯丝43而被切削并切断。

《线锯》

线锯1是利用加工装置4的加工用辊41、42之间的加工部40的锯丝43将工件W切断的切断装置。线锯1构成为具备:夹紧装置2、升降装置3、加工装置4、支撑框架7。

《夹紧装置》

夹紧装置2是在利用加工装置4对工件W进行加工时用于将工件W夹紧的保持机构。夹紧装置2介入工件夹具21将被送入到加工室的工件W间接地夹紧,然后将该工件W推抵到加工装置4的加工部40的锯丝43来进行加工。

如图1所示,在工件W的上表面介入玻璃板、金属板等板状部件可拆装地安装有工件夹具21。在工件夹具21的上表面设置有可拆装地与夹紧装置2的工件保持部件(省略图示)连结的多个被夹紧部(省略图示)。

《升降装置》

如图1所示,升降装置3是在下端部装配介入工件夹具21等将工件W保持的夹紧装置2,而用于使工件W升降的装置。升降装置3使工件W向加工装置4的锯丝43下降并推压来进行加工,或使工件W上升。升降装置3构成为具备:例如具备使夹紧装置2上下的滚珠丝杠等而构成的移动机构(省略图示);和由使该移动机构运转的伺服马达等构成的移动用驱动马达(省略图示)等。

《加工装置》

如图1所示,加工装置4是对被夹紧装置2夹紧的工件W进行加工的切削机构。如图1或图2所示,加工装置4构成为具备:加工用辊41、42;锯丝43;主轴44、45;将加工用辊41、42和主轴44、45可一体旋转地旋转驱动的驱动马达(省略图示);偏心轴承46、47;轴承48、48;和垫圈49、49。加工装置4设置于在装置主体(省略图示)所安装的支撑框架7。

如图1所示,在加工装置4的加工部40的上方,通过升降装置3可升降地配置有对工件W进行支撑的夹紧装置2。加工装置4在线锯1运转时,锯丝43在加工用辊41、42之间移动,由夹紧装置2保持的工件W被升降装置3下降而被推压到加工部40的锯丝43,来进行切断。

<加工用辊>

如图1及图2所示,加工用辊41、42是卷绕有锯丝43的左右一对的圆柱形状的辊。加工用辊41、42的两端部由主轴44、45以可与主轴44、45一体旋转的方式被挟持支撑。加工用辊41、42以与工件W的宽度L10对应的适宜的间隔(轴心间的距离L2、L3)沿水平方向对置而配置。加工用辊41、42构成为由驱动马达(省略图示)驱动而与主轴一体旋转,从而使锯丝43在加工用辊41、42之间移动。加工用辊41、42至少在加工部40的两侧是一对即可,如果是相互隔有间隔而平行地配置的结构,也可以是3根以上。以下,以加工用辊41、42为两个的情况为例进行说明。

<锯丝>

如图1所示,锯丝43是用于通过加工用辊41、42进行旋转而移动,将推压来的工件W进行切削并切断的加工用锯丝。锯丝43例如由1根线材构成。锯丝43由加工用辊41、42以反复进行定量前进和定量后退而作为整体步进地前进,或沿一个方向连续地前进的方式被驱动。

<主轴>

主轴44、45是将加工部40的两侧的加工用辊41、42的两端部挟持支撑的圆棒形状的轴(参照图2)。主轴44、45插入到在偏心轴承46、47的偏心的部位形成的主轴设置孔46c、47c。主轴44、45的轴心44a、45a位于从偏心轴承46、47的轴心7c、7d沿中心线O3-O3的方向错开距离d的位置。因此,可以通过改变偏心轴承46、47的安装角度来使多个主轴44、45的轴心44a、45a之间的距离L2、L3增减。

<偏心轴承>

如图1所示,偏心轴承46、47是将主轴44、45可旋转地轴支承的轴承。偏心轴承46、47可旋转地插入到支撑框架7的轴承设置孔7a、7b,并由固定件71、72固定于规定的位置。在偏心轴承46、47的从轴心7c、7d错开距离d的位置形成有供主轴44、45可自由旋转地插入的主轴设置孔46c、47c。在偏心轴承46、47的外周面46a、47a和轴承设置孔7a、7b的内壁面7e、7f中的一者形成有多个供固定件71、72分别可拆装地插入的卡合部46b、47b,在另一者形成有至少一个供固定件71、72分别可拆装地插入的卡合部7g、7h。在偏心轴承46、47与主轴44、45之间,设置有由多个轴承构成的轴承48、和配置于轴承48与轴承48之间的垫圈49。

卡合部46b、47b由供制止偏心轴承46、47的转动的固定件71、72插入的凹状槽的孔构成。以下,作为卡合部7g、7h、46b、47b及固定件71、72的一例,以卡合部7g、7h、46b、47b是销槽,而固定件71、72是销子的情况为例对实施方式进行说明。

卡合部46b、47b例如形成于偏心轴承46、47的上下左右方向的中心线O1-O1、O2-O2、O3-O3上的四个地方。也就是说,相对于偏心轴承46、47的轴心7c、7d以90度间隔的角度,在外周面46a、47a形成四个卡合部46b、47b。

主轴设置孔46c、47c是将主轴44、45可旋转地轴装的轴孔。主轴设置孔46c、47c形成在从轴承设置孔7a、7b(偏心轴承46、47)的轴心7c、7d错开距离d的位置。

《支撑框架》

如图1及图2所示,支撑框架7是具有供偏心轴承46、47插装的轴承设置孔7a、7b的一对的框架部件。支撑框架7设置于线锯1的基座(省略图示)的上部所载设的柱(省略图示)。

轴承设置孔7a、7b的轴心7c、7d和主轴44、45的轴心44a、45a以任意的距离d偏心而错开配置。距离d例如是2mm-4mm左右。

卡合部7g、7h是供固定件71、72插入配置的凹形状的槽孔。卡合部7g、7h由在轴承设置孔7a、7b的内壁面7e、7f配置于预先设定的规定的角度的位置的一个孔构成。

<固定件>

固定件71、72是用于将可自由旋转地插入到轴承设置孔7a、7b的偏心轴承46、47固定于预先设定的规定位置的部件。固定件71、72插入到由有四个的其中一个卡合部46b、47b、和与该卡合部46b、47b吻合的卡合部7g、7h构成的插入孔。固定件71、72及卡合部7g、7h、46b、47b配置于主轴设置孔46c、47c的轴心44a、45a至少在偏心轴承46、47的中心线O1-O1、O2-O2、O3-O3上的位置。

[线锯的作用]

接着,对本发明的实施方式涉及的线锯1的作用,参照图1-6进行说明。

如图1所示,在工件W的宽度L10比较窄的情况下,使主轴44、45的轴心44a、45a之间的距离L2与工件W的宽度L10配合而窄。由此,能够使加工用辊41、42的轴心间的距离L2变窄。

在加工比图1所示的宽度L10的工件W稍微大的工件的情况下,例如,使图1所示的状态下的左侧的偏心轴承46向顺时针方向(箭头a方向)转动90度,并且使右侧的偏心轴承47向反时针方向(箭头b方向)转动90度。于是,如图3所示,用虚拟线表示的左侧的主轴44(加工用辊41)如图3中用实线表示的主轴44那样,向下方位移距离d,并向左方位移距离d。用虚拟线表示的右侧的主轴45(加工用辊42)如图3中用实线表示的主轴45那样,向下方位移距离d,并向右方位移距离d。因此,加工用辊41、42的轴心间的距离L2变长为与距离L1相同的长度。

在加工更大的工件W的情况下,使图3的状态下的左侧的偏心轴承46向顺时针方向(箭头a方向)进一步转动90度,并且使图3的状态下的右侧的偏心轴承47向反时针方向(箭头b方向)进一步转动90度。于是,左侧的主轴44(加工用辊41)如图4中用实线表示的主轴44那样,向上方位移距离d,并向左方位移距离d。右侧的主轴45(加工用辊42)如图4中用实线表示的主轴45那样,向上方位移距离d,并向右方位移距离d。因此,可以使加工用辊41、42的轴心间的距离L2为比偏心轴承46、47的轴心间的距离L1长两倍距离d的距离L3。

使该图4的状态下的左侧的偏心轴承46向顺时针方向(箭头a方向)进一步转动90度,并且使图4的状态下的右侧的偏心轴承47向反时针方向(箭头b方向)进一步转动90度。于是,左侧的主轴44(加工用辊41)如图5中用实线表示的主轴44那样,向上方位移距离d,并向右方位移距离d。右侧的主轴45(加工用辊42)如图5中用实线表示的主轴45那样,向上方位移距离d,并向左方位移距离d。因此,加工用辊41、42的轴心间的距离L2变成距离L1。

使该图5的状态下的左侧的偏心轴承46向顺时针方向(箭头a方向)进一步转动90度,并且使图5的状态下的右侧的偏心轴承47向反时针方向(箭头b方向)进一步转动90度。于是,左侧的主轴44(加工用辊41)如图6中用实线表示的主轴44那样,向下方位移距离d,并向右方位移距离d。右侧的主轴45(加工用辊42)如图6中用实线表示的主轴45那样,向上方位移距离d,并向左方位移距离d。因此,偏心轴承46、47返回到图1所示的原来的状态,可以使加工用辊41、42的轴心间的距离L2变更为最短的长度(距离L2)。

这样,主轴44、45构成为当使偏心轴承46、47转动时则位移。在使偏心轴承46、47转动时由于加工用辊41、42被主轴44、45轴支承,因此一起位移,构成为,可以使加工用辊41、42的轴心间的距离L2增减。

这样,如图1所示,本发明的线锯1为将锯丝43卷绕于多个加工用辊41、42之间,伴随加工用辊41、42的旋转使锯丝43移动,从而利用锯丝43将工件W切断的线锯1,其具备:支撑加工用辊41、42的主轴44、45;可旋转地轴支承主轴44、45的偏心轴承46、47;以及具有供偏心轴承46、47插装的轴承设置孔7a、7b的支撑框架7、7,轴承设置孔7a、7b的轴心7c、7d与主轴44、45的轴心44a、45a彼此偏心。

根据这样的结构,本发明的线锯1由于轴承设置孔7a、7b的轴心7c、7d与主轴44、45的轴心44a、45a彼此偏心,因此不更换支撑框架7,而能够容易地改变加工用辊41、42的轴心间的距离L2。

因此,本发明的线锯1不用变更支撑框架7,使用一个支撑框架7不变,而可以改变加工用辊41、42的轴心间的距离L2,因此,能够与不同的大小的工件W对应。其结果,本发明的线锯1能够抑制部件个数、部件管理工时、及支撑框架7的更换作业工时的增加,实现成本降低。

另外,如图1所示,在偏心轴承46、47的外周面46a、47a和轴承设置孔7a、7b的内壁面7e、7f中的一者形成有多个供固定件71、72分别可拆装地插入的卡合部46b、47b,在另一者形成有至少一个供固定件71、72分别可拆装地插入的卡合部7g、7h。

根据这样的结构,在偏心轴承46、47和支撑框架7、7形成多个供固定件71、72插入的卡合部7g、7h、46b、47b,从而能够将固定件71、72插入到位于适合的位置的卡合部7g、7h、46b、47b而定位。

另外,如图1所示,卡合部7g、7h、46b、47b以预先设定的规定的角度间隔配置于偏心轴承46、47的外周面46a、47a和轴承设置孔7a、7b的内壁面7e、7f。

根据这样的结构,通过使偏心轴承46、47转动规定角度,从而能够将固定件71、72插入到卡合部7g、7h、46b、47b,而将偏心轴承46、47固定于支撑框架7的规定位置。

另外,如图1所示,通过改变偏心轴承46、47的安装角度从而能够使多个主轴44、45的轴心44a、45a之间的距离L2、L3增减。

根据这样的结构,对于主轴44、45的轴心间的距离L2、L3,通过使偏心轴承46、47转动来改变偏心轴承46、47的安装角度,从而能够调整加工用辊41、42的轴心间的距离L2、L3。由此,能够将加工用辊41、42的轴心间的距离L2、L3调整为与工件W的宽度L10配合的间隔。

另外,固定件71、72由销子构成,卡合部7g、7h、46b、47b由销槽构成。

根据这样的结构,通过固定件71、72由销子构成,卡合部7g、7h、46b、47b由销槽构成,从而能够容易地将固定件71、72向卡合部7g、7h、46b、47b拆装,改变将销子插入的销槽。

另外,偏心轴承46、47具有将主轴44、45可旋转地轴装的主轴设置孔46c、47c,固定件71、72及卡合部7g、7h、46b、47b配置于主轴设置孔46c、47c(主轴44、45)的轴心44a、45a至少在偏心轴承46、47的中心线O1-O1、O2-O2、O3-O3上的位置。

根据这样的结构,主轴设置孔46c、47c(主轴44、45)的轴心44a、45a通过配置于偏心轴承46、47的中心线O1-O1、O2-O2、O3-O3上,从而通过将左右的偏心轴承46、47转动,能够使主轴设置孔46c、47c(主轴44、45)的轴心44a、45a位移最大偏心距离d的二倍的距离。因此,加工用辊41、42,能够使图1所示的主轴44的轴心44a1的位置位移到轴心44a3,因此,能够将加工用辊41、42间的距离L2扩展为距离L3。

这样,线锯1通过使偏心轴承46、47转动,从而能够改变加工用辊41、42之间的距离L2,因此,不需要配合工件W的大小更换支撑框架7。因此,能够削减部件个数、更换作业的作业工时、更换作业的作业时间,并实现成本降低。

[变形例]

此外,本发明不限定于上述实施方式,在其技术思想的范围内可以进行各种改造及变更,当然,本发明也涉及到这些改造及变更的发明。

例如,在实施方式中,作为将偏心轴承46、47固定于支撑框架7的轴承设置孔7a、7b的构件,以作为在支撑框架7及偏心轴承46、47形成的卡合部7g、7h、46b、47b的销槽、和作为插入到卡合部7g、7h、46b、47b的固定件71、72的销子为例进行了说明,但是,不限定于此。

固定件71、72也可以是牵引螺栓、定位销等定位用固定件。在该情况下,卡合部7g、7h、46b、47b与牵引螺栓配合而形成为内螺纹状,或与定位销配合而形成定位孔即可。

即使这样构成,也可以得到与上述实施方式相同的作用效果。

- 线锯的注射塑模、线锯的生产方法和由此得到的线锯

- 线锯设备、线锯集群及线锯工厂