一种负极浆料及其制备方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明属于锂离子电池技术领域,具体涉及一种负极浆料及其制备方法。

背景技术

在能源危机和环境污染问题的压力下,安全、环保、节能已成为当今汽车发展的主题,新能源汽车因其节能、环保无污染的优势,受到交通、能源等部门的高度重视和大力扶持。而动力电池作为新能源汽车的关键部件(动力来源),在其中起着十分重要的作用。近年来动力电池价格昂贵,续航里程短,一直是行业发展的制约点,为此需要降低成本及提升能量密度。

提升能量密度、性能和降低成本是锂离子电池行业的目标,提高负极活性物质含量,降低粘结剂、增稠剂等辅材的用量,不但能提升电池能量密度,还能够达到降低成本的目的;同样提升负极浆料固含量,降低溶剂用量,可提高涂布速度,提升生产效率,从而达到降低成本目的;负极浆料的稳定性至关重要,稳定性好,保存时间长,在产线遇到问题停产时,可防止浆料报废,降低成本。

负极浆料干法混料工艺的基本过程为先将负极活性物质、导电剂干粉、增稠剂干粉混合,然后加入适量溶剂润湿,再加入溶剂分散,再然后稀释调节粘度,最后加入粘结剂混合。此工艺方法优点为耗时短,生产效率高,企业为追求生产效率采用此工艺方法,但此工艺对于增稠剂干粉分散性不好,特别是对于高分子高取代度增稠剂不易分散,易导致浆料稳定性差、沉降,无法利用高分子高取代度增稠剂,从而提高活性物质含量、浆料固含量,提高电池能量密度、性能及降低制造成本。

发明内容

本发明目的在于克服现有技术的不足,提供一种负极浆料的制备方法,提高负极活性物质的含量、负极浆料的固含量,使浆料具有优异的稳定性,从而达到提高锂离子电池能量密度、性能及降低制造成本的目的。

为达到上述目的,本发明采用的技术方案如下:

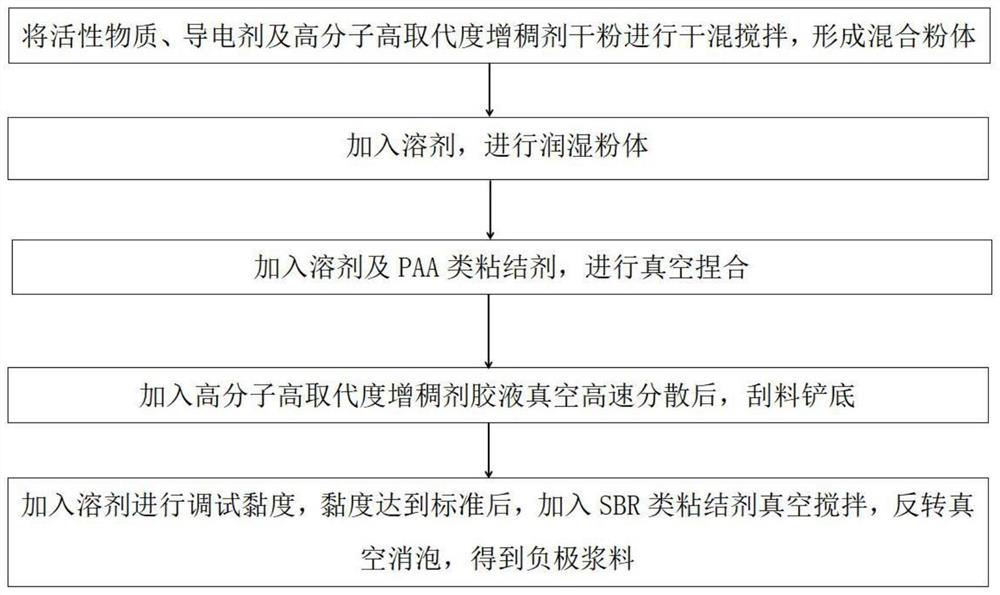

一种负极浆料的制备方法,包括如下步骤:

(1)将负极活性物质、导电剂和高分子高取代度增稠剂干粉进行干混搅拌,形成混合粉体;

(2)加入溶剂,进行润湿,形成润湿粉体;

(3)加入溶剂和PAA类粘结剂,进行真空捏合,形成捏合粉体;

(4)加入高分子高取代度增稠剂胶液真空高速分散后,刮料铲底;

(5)加入溶剂调试黏度,黏度达到标准后,再加入SBR类粘结剂真空搅拌,反转真空消泡,得到负极浆料。

本发明在一较佳示例中,所述负极活性物质、导电剂、高分子高取代度增稠剂干粉、PAA类粘结剂、高分子高取代度增稠剂胶液和SBR类粘结剂之间的含量百分比为98∶0.5∶0.2∶0.3∶0.2∶0.8。

本发明在一较佳示例中,步骤(2),所述润湿粉体的固含量为72~78%。

本发明在一较佳示例中,步骤(3),所述捏合粉体的固含量为64~66%。

本发明在一较佳示例中,步骤(4),将高分子高取代度增稠剂干粉和去离子水搅拌均匀,得到30~40wt%的高分子高取代度增稠剂胶液。

本发明在一较佳示例中,步骤(5),调试黏度在3000~6000mPa·s范围内。

本发明在一较佳示例中,步骤(5),所述负极浆料的固含量为55%。

基于一个总的发明构思,本发明提出了一种负极浆料,根据本发明的实施例,所述负极浆料是采用上述制备负极浆料的方法制备得到的。由此,此负极浆料中负极活性物质的含量、负极浆料的固含量均较高,并且浆料稳定性优异,有利于提高锂离子电池的能量密度、性能及降低制造成本。

高分子高取代度增稠剂悬浮性能好,还具有优异的粘结性能,可大幅度降低添加量,缺点是不易分散;SBR类粘结剂有助于粘箔,长循环过程中抑制掉料,极片柔韧性好,负极浆料固含量高,缺点是不亲电解液;PAA类粘结剂能够抑制石墨反弹,更亲电解液,有助于负极片浸润电解液,缺点是极片硬、催,柔韧性不好;本发明添加两类粘结剂可互相取长补短,综合性能优异。

常规干法混料工艺的负极活性物质含量仅能够达到95%左右,固含量在45%左右,本发明的制备方法将负极活性物质含量提高3%,固含量提升10%,涂布走速可提升10%,综合成本可降低10%左右,能量密度提升5%左右。

本发明制备的负极浆料稳定性能优异,静置7天,浆料黏度稳定,无沉降;制得的电池性能优异,1C循环寿命可达到4000周以上。

附图说明

图1本发明负极浆料制备方法的流程图;

图2实施例1的常温1C循环衰减曲线图;

图3实施例1的负极浆料静置7d的粘度变化曲线,其中每隔1d测试粘度。

具体实施方式

为使本发明的目的、技术方案和优点更加明白清楚,结合具体实施方式,对本发明做进一步描述,但是本发明并不限于这些实施例。需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。在本发明中,若非特指,所有的份、百分比均为质量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如没有特别说明,均为本领域的常规方法。

本文中所用的术语″包含″、″包括″、″合有″或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或者优选值与任何范围下限或优选值的任意一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围″1至5″时,所描述的范围应被解释为包括范围″1至4″、″1至3″、″1至2″、″1至2和4至5″、″1至3和5″等。当数值范围在本文中被描述时,除非另外地说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

实施例1

一种负极浆料,包括如下制备步骤:

将负极活性物质(石墨)98wt%、导电剂(SP、科琴黑和单壁碳纳米管)0.5wt%、高分子高取代度增稠剂(CMC干粉)0.2wt%进行干混搅拌(搅拌的公转速度为30rpm,分散速度为1200rpm,时间为40min),形成混合粉体,然后加入溶剂(去离子水),进行润湿,此时固含量为75%;再加入溶剂(去离子水)和粘结剂(PAA)0.3wt%,进行真空捏合,此时固含量为65%;再加入高分子高取代度增稠剂胶液0.2wt%真空高速分散后(分散速度为8000rpm),刮料铲底;再加入溶剂(去离子水)调试黏度,黏度达到5000mPa·s后,加入粘结剂(SBR)0.8wt%真空搅拌(搅拌的公转速度为35rpm,分散速度为1000rpm,时间为35min),反转真空消泡,得到高固含量55%的负极浆料。

实施例2

一种负极浆料,包括如下制备步骤:

将负极活性物质(石墨)98wt%、导电剂(SP、科琴黑和多壁碳纳米管)0.5wt%、高分子高取代度增稠剂(CMC干粉)0.2wt%进行干混搅拌(搅拌的公转速度为35rpm,分散速度为1500rpm,时间为30min),形成混合粉体,然后加入溶剂(去离子水),进行润湿,此时固含量为78%;再加入溶剂(去离子水)和粘结剂(PAA)0.3wt%,进行真空捏合,此时固含量为64%;再加入高分子高取代度增稠剂胶液0.2wt%真空高速分散后(分散速度为8000rpm),刮料铲底;再加入溶剂(去离子水)调试黏度,黏度达到6000mPa·s后,加入粘结剂(SBR)0.8wt%真空搅拌(搅拌的公转速度为40rpm,分散速度为1100rpm,时间为30min),反转真空消泡,得到高固含量55%的负极浆料。

实施例3

一种负极浆料,包括如下制备步骤:

将负极活性物质(石墨)98wt%、导电剂(SP、科琴黑和单壁碳纳米管)0.5wt%、高分子高取代度增稠剂(CMC干粉)0.2wt%进行干混搅拌(搅拌的公转速度为35rpm,分散速度为1000rpm,时间为40min),形成混合粉体,然后加入溶剂(去离子水),进行润湿,此时固含量为75%;再加入溶剂(去离子水)和粘结剂(PAA)0.3wt%,进行真空捏合,此时固含量为65%;再加入高分子高取代度增稠剂胶液0.2wt%真空高速分散后(分散速度为8000rpm),刮料铲底;再加入溶剂(去离子水)调试黏度,黏度达到4000mPa·s后,加入粘结剂(SBR)0.8wt%真空搅拌(搅拌的公转速度为40rpm,分散速度为1800rpm,时间为45min),反转真空消泡,得到高固含量55%的负极浆料。

常规干法混料工艺的负极活性物质含量仅能够达到95%左右,固含量在45%左右,本发明的制备方法将负极活性物质含量提高3%,固含量提升10%,涂布走速可提升10%,综合成本可降低10%左右,能量密度提升5%左右。

本发明制备的负极浆料稳定性能优异,静置7天,浆料黏度稳定,无沉降;制得的电池性能优异,1C循环寿命可达到4000周以上。

上述实施例仅是本发明的较优实施方式,凡是依据本发明的技术实质对以上实施例所做的任何简单修饰、修改及替代变化,均属于本发明技术方案的范围内。

- 一种高性能锂离子电池负极材料及其制备方法

- 一种人工固态电解质界面层保护的金属锂负极及其制备方法和应用

- 一种纳米棒复合负极材料的制备方法

- 一种负极浆料、负极浆料的制备方法以及使用该负极浆料制作的负极片及锂离子电池

- 一种锂离子电池负极浆料以及负极浆料的制备方法和负极极片的制备方法