一种铅锌矿冶炼设备

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及铅锌矿冶炼技术领域,具体是一种铅锌矿冶炼设备。

背景技术

锌是十大有色金属之一,广泛应用于国民经济的各个方面。现有的炼锌工艺通过将锌精矿使用氧气底吹熔炼炉熔化,之后铸块送鼓风炉还原,锌蒸汽使用传统的铅雨冷凝或锌雨冷凝得到粗锌。该方法消除了鼓风炉工艺的烧结机及其带来的问题。然而,传统火法炼锌需要先将锌精矿氧化焙烧,焙砂再加入煤粉,混捏压成团块,团块经过焦结炉焦结预热,热团块与焦炭预热炉预热好的>800℃的热焦炭一起加入蒸馏炉生产粗锌。该工艺流程长、能耗高,压团和焦结作业环境恶劣,国外已全部淘汰此工艺。如果熔炼铅锌精矿采用铅锌鼓风炉熔炼法(Imperial Smelting Process,以下简称ISP)。而且,采用铅锌鼓风炉熔炼,需要使用烟化炉,需要对精矿进行烧结和破碎,因此存在严重的环保问题,并且能耗高。在烧结过程中,返粉率高达75~85%,大量返粉需经多次破碎作业,扬尘难以控制。此外,烧结烟气量大,SO2浓度低,一般不超过5%,烧结块残硫高,硫的回收率低。烧结作业中产生的SO2和铅尘的低空污染一直是该工艺的顽症。

在授权公告号为CN101914690B的中国专利中公开了一种锌精矿冶炼工艺,包括以下步骤:将锌精矿和熔剂加入到氧气底吹熔炼炉内且从氧气底吹熔炼炉底部的氧气喷入口向其内喷吹氧气以对锌精矿进行熔炼;将熔炼得到的熔体自流到侧吹还原炉内且从侧吹还原炉侧面的氧气和还原剂喷入口向其内喷吹氧气和还原剂进行还原;将侧吹还原炉内产生的炉渣排出且将侧吹还原炉内产生的含锌烟气输送到液态金属冷凝器冷凝以得到粗锌。

但是,该氧气双侧吹熔池熔炼技术氧化、还原生产金属锌的方法存在一些弊端,通入氧气双吹时需要使用两个加热炉(熔炼炉、还原炉)加工原料,备料过程复杂,能耗较高,在原料转移过程中会造成热量损失,且在物料转移过程中安全性不够好。

发明内容

本发明的目的在于提供一种铅锌矿冶炼设备,旨在解决现有技术中的铅锌矿冶炼设备容易造成能源损耗且不够安全的问题。

为实现上述目的,本发明采用如下技术方案:所述铅锌矿冶炼设备,包括放置台,所述放置台的上表面安装有支撑座;

冶炼罐,所述冶炼罐转动连接于底座的内部,所述冶炼罐的外表面安装有加料管和第一排烟管,所述冶炼罐的一端安装有第二排烟管和排渣管,所述第二排烟管和排渣管呈对称分布,锌精矿通过所述加料管进入冶炼罐进行氧化反应,并通过所述第一排烟管将氧化过程中产生的烟气排出,转动所述冶炼罐对锌精矿进行还原反应,所述还原反应产生的烟气通过第二排烟管排出;

第一加氧管,所述第一加氧管的大部分长度位于冶炼罐的内部,其另一部分长度位于冶炼罐的外部;

第一加料机构,所述第一加料机构位于第一加氧管位于冶炼罐外部的部分的内部,所述第一加料机构在对锌精矿进行还原反应时将还原剂加入冶炼罐的内部。

本发明的进一步的技术方案为,所述放置台的上表面固定连接有同样用于添加还原剂的第二加料机构,所述第二加料机构包括固定连接于放置台上表面的固定块,所述固定块的上表面固定连接有连接环,所述连接环套接于冶炼罐的外表面,所述连接环的外表面固定连接有相互连通的第二固定管和导入管。

本发明的进一步的技术方案为,所述第二固定管的顶部通过复位弹簧安装有第二连接筒,所述第二连接筒的底部固定连接有导料嘴,所述导料嘴的内部开设有用于将第二连接筒内部还原剂导出的第二透槽。

本发明的进一步的技术方案为,所述冶炼罐的外表面开设有进料孔,所述导料嘴通过进料孔将还原剂导入冶炼罐的内部。

本发明的进一步的技术方案为,所述第一加氧管包括固定连接于冶炼罐内部的进气管,所述进气管的一端固定连接有连接管,所述连接管的外表面固定连接有两组排气管,所述进气管的外表面固定连接有用于对第一加料机构进行安装的第一固定管。

本发明的进一步的技术方案为,所述冶炼罐的外表面安装有多个第二加氧管,所述第二加氧管包括固定连接于冶炼罐内部的上管,所述上管的底部依次安装有第一万向节、中管、第二万向节和底管。

本发明的进一步的技术方案为,所述冶炼罐的内部转动连接有两个转轴,两个所述转轴的一端均固定连接有用于对其进行驱动的第二驱动电机,相邻的两个所述第二加氧管的中管分别通过一个连杆与其中一个转轴固定连接。

本发明的进一步的技术方案为,所述冶炼罐的内部转动连接有用于对中管进行移动的导向杆,所述导向杆的一端固定连接有用于对其进行驱动的第三驱动电机,所述导向杆为蛇形。

本发明的进一步的技术方案为,所述第一加料机构包括固定连接于进气管外表面的液压伸缩杆,所述液压伸缩杆的活动端固定连接有连接板,所述连接板底部远离液压伸缩杆的一端固定连接有连接杆,所述连接杆的底部固定连接有第一连接筒,所述第一连接筒滑移连接于第一固定管的内部,所述第一连接筒的顶部开设有用于添加还原剂的加料孔,所述第一连接筒的外表面开设有四个用于将还原剂导入第一加氧管的第一透槽。

本发明的进一步的技术方案为,所述放置台的底部和冶炼罐的一端均安装有驱动机构,所述驱动机构包括固定连接于放置台底部的第一驱动电机,所述第一驱动电机的输出端固定连接有第一链轮,所述第一链轮通过链条驱动有第二链轮,所述第二链轮固定连接于冶炼罐的一端。

本发明的有益效果是:

通过在放置台的上表面设置支撑座对转动连接的冶炼罐进行安装,并在冶炼罐的内部设置第一加氧管,且在第一加氧管的内部设置第一加料机构,不仅能够方便使用者对锌精矿进行氧气底吹以便于将其氧化成为熔融状态的熔体,而且能够在其氧化完成后,将冶炼罐转动九十度使第一加氧管变成侧吹并将还原剂跟随氧气加入其中,不但能够避免锌精矿在还原时原料转移造成热量损耗,减少原料转移时产生的安全问题,还能够方便使用者对还原剂进行添加,避免人工加料时高温炉烧伤工人。

附图说明

图1是本发明的爆炸图。

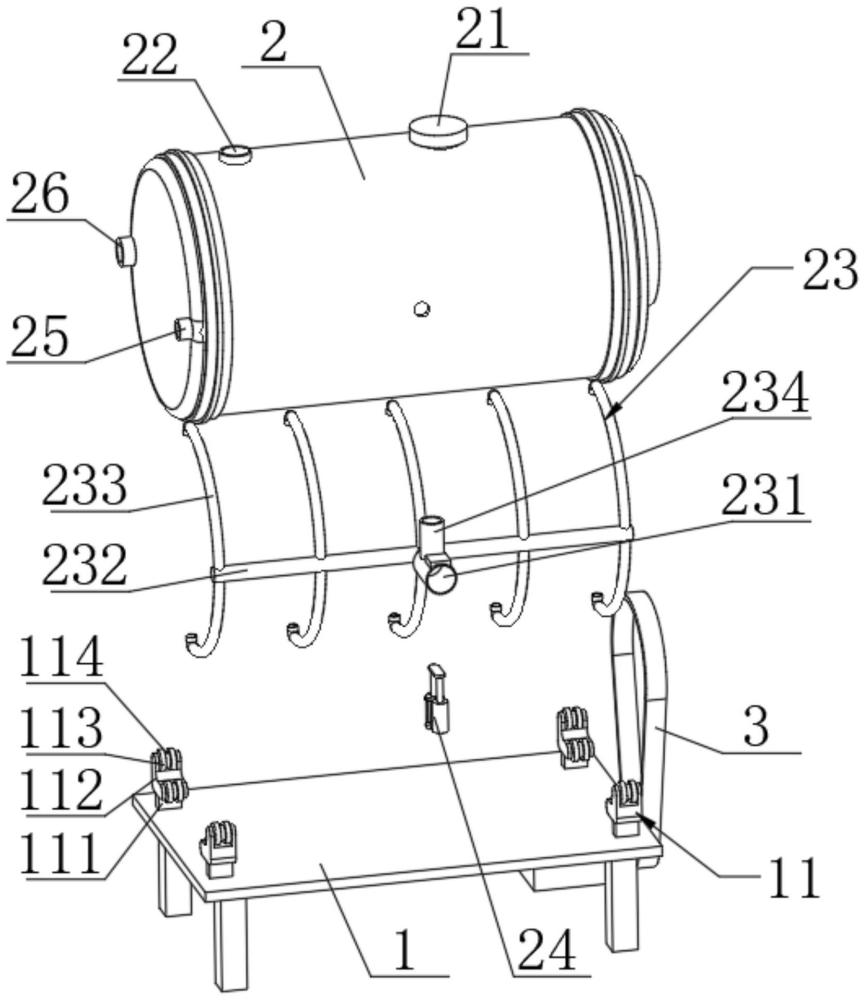

图2是本发明第一视角的结构示意图。

图3是本发明第二视角的结构示意图。

图4是本发明的具体实施例中第一加料机构的剖视图。

图5是本发明的具体实施例中第一加料机构加料状态的剖视图。

图6是本发明加料机构的第二实施例的结构示意图。

图7是本发明的具体实施例中第二加料机构的剖视图。

图8是本发明图7中A处的结构放大示意图。

图9是本发明加氧管第二实施例的结构示意图。

图10是本发明的具体实施例中第二加氧管的结构示意图。

图11是本发明加氧管第三实施例的结构示意图。

图中:1-放置台、11-支撑座、111-支撑块、112-安装座、113-滚轮、114-限位槽、2-冶炼罐、21-加料管、22-第一排烟管、23-第一加氧管、231-进气管、232-连接管、233-排气管、234-第一固定管、24-第一加料机构、241-液压伸缩杆、242-连接板、243-连接杆、244-第一连接筒、245-加料孔、246-第一透槽、25-第二排烟管、26-排渣管、27-第二加料机构、271-连接环、272-固定块、273-复位弹簧、274-第二连接筒、275-导料嘴、276-第二透槽、277-导入管、278-进料孔、279-第二固定管、28-第二加氧管、281-上管、282-第一万向节、283-中管、284-第二万向节、285-底管、286-转轴、2861-连杆、287-第二驱动电机、288-导向杆、289-第三驱动电机、3-驱动机构、31-第一驱动电机、32-第一链轮、33-第二链轮、34-链条。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步的说明。

如图1-2所示,一种铅锌矿冶炼设备,包括放置台1,放置台1的上表面安装有支撑座11,支撑座11的数量为四个,四个支撑座11分别位于放置台1上表面的四角处,冶炼罐2被四个支撑座11支撑,从而冶炼罐2能够相对于放置台1旋转,在其他实施例中,支撑座11的数量可以为两个、六个甚至更多;

冶炼罐2外表面的顶部固定连接有加料管21和第一排烟管22,从而方便将锌精矿从加料管21加入至冶炼罐2的内部,当热源(图中未示出)对冶炼罐2内部的物料加热时,产生的烟气从第一排烟管22排出;

冶炼罐2的内部安装有第一加氧管23,第一加氧管23的进气端贯穿冶炼罐2的侧壁并固定连接于其外表面,第一加氧管23的进气方向垂直于冶炼罐2的轴向,第一加氧管23的两个排气端分别位于冶炼罐2内部的顶部和底部,第一加氧管23的进气端的内部安装有第一加料机构24,冶炼罐2一端的边缘处固定连接有第二排烟管25和排渣管26,第二排烟管25和排渣管26位于过圆心的同一条直径上的两端;

具体来说,第一加氧管23包括固定连接于冶炼罐2内部的进气管231,进气管231的一端从冶炼罐2的侧壁伸出,另一端伸入至冶炼罐2的内部并固定连通有连接管232,连接管232设置在偏离冶炼罐2的轴心位置,距离冶炼罐2的内圆侧壁更近一些,甚至连接管232固定在冶炼罐2的内圆侧壁,连接管232的轴线与冶炼罐2的轴线平行,其长度小于冶炼罐2的长度,连接管232上固定连通有两组排气管233,每组排气管233的数量为五个,每组排气管233的数量可以为三个、四个、六个等更多数量,两组排气管233以连接管232为对称轴上下对称设置,且两组排气管233的排气口上下对应,从而氧气能够通过排气管233的排气口从冶炼罐2的内顶部和内底部释放出;连接管232和两组排气管233均固定连接于冶炼罐2的内壁,进气管231的外表面固定连接有用于对第一加料机构24进行安装的第一固定管234,第一固定管234垂直于进气管231,并分布在进气管231的上方;

如图3所示,放置台1的底部和冶炼罐2的一端安装有驱动机构3,驱动机构3用于驱动冶炼罐2进行转动,驱动冶炼罐2转动九十度,使第一加氧管23的进气管231位于冶炼罐2的顶部,同时加料管21和第一排烟管22旋转至冶炼罐2的侧部;

当锌精矿通过加料管21加入冶炼罐2的内部后,通过第一加氧管23对冶炼罐2内部的锌精矿进行氧气底吹,从而对锌精矿进行氧化熔炼,氧化过程中产生的烟气通过第一排烟管22排出;在锌精矿氧化熔融成熔体后,通过驱动机构3将冶炼罐2转动九十度使第一加氧管23的进气端转动至冶炼罐2的顶部,使第一加氧管23的两个排气端位于冶炼罐2内部的两侧对锌精矿熔体进行侧吹进行还原,此时,继续加氧,并打开第一加料机构24,使其内部的还原剂跟随氧气进入冶炼罐2的内部熔体处,还原过程中产生的烟气通过转动至顶部的第二排烟管25排出,待还原完成后,矿渣可通过排渣管26导出;由于排渣管26能够被驱动旋转至冶炼罐2的底部,更加方便的将矿渣通过排渣管26排出;

如图1所示,支撑座11包括固定连接于放置台1上表面的支撑块111,支撑块111的顶部固定连接有安装座112,安装座112为L形,安装座112同样可以为弧形等其他形状,安装座112的两端均转动连接有滚轮113,滚轮113的圆周外表面开设有限位槽114,冶炼罐2的圆周外表面固定连接限位环;限位环的宽度尺寸略小于限位槽114的宽度尺寸,能够限位环能够延伸至限位槽114的内部,当冶炼罐2被驱动旋转时,限制冶炼罐2的轴向移动;

如图4-5所示,第一加料机构24包括固定连接于进气管231外表面的液压伸缩杆241,液压伸缩杆241的活动端固定连接有连接板242,连接板242底部远离液压伸缩杆242的一端固定连接有连接杆243,连接杆243的底部固定连接有第一连接筒244,第一连接筒244滑移连接于第一固定管234的内部,第一连接筒244的顶部开设有用于添加还原剂的加料孔245,第一连接筒244的外表面开设有四个与加料孔245连通的第一透槽246,可以意识到,第一透槽246的数量可以为一个、两个、三个、五个甚至更多;

当需要添加还原剂时,液压伸缩杆241下降使第一连接筒244穿过第一固定管234进入进气管231的内部,此时,第一连接筒244内部的还原剂通过第一透槽246进入进气管231的内部并跟随氧气与锌精矿熔体进行还原反应;当不需要添加还原剂时,液压伸缩杆241驱动第一连接筒244上升并复位,使得第一连接筒244上的第一透槽246被第一固定管234封闭,能够使氧气无法与还原剂接触;

如图3所示,驱动机构3包括固定连接于放置台1底部的第一驱动电机31,第一驱动电机31的输出端固定连接有第一链轮32,冶炼罐2远离第二排烟管25和排渣管26的一端固定连接有第二链轮33,第一链轮32和第二链轮33的外表面均啮合有用于对其进行传动的链条34,当需要对冶炼罐2进行转动时,启动第一驱动电机31使其带动第一链轮32进行转动,进而通过其外表面的链条34带动固定连接有第二链轮33的冶炼罐2进行转动以对锌精矿熔体进行还原;第一驱动电机为伺服电机,也可以是步进电机、三相电机等与减速器配合使用,驱动冶炼罐2旋转。

在本具体实施例中,在放置台1的上表面设置支撑座11对转动连接的冶炼罐2进行安装,并在冶炼罐2的内部设置第一加氧管23,且在第一加氧管23的内部设置第一加料机构24,不仅能够方便使用者对锌精矿进行氧气底吹以便于将其氧化成为熔融状态的熔体,而且能够在其氧化完成后,将冶炼罐2转动九十度使第一加氧管23变成侧吹并将还原剂跟随氧气加入其中,不但能够避免锌精矿在还原时原料转移造成热量损耗,减少原料转移时产生的安全问题,还能够方便使用者对还原剂进行添加,避免人工加料时高温炉烧伤工人。

如图5-8所示,为本发明加料机构的第二实施例,冶炼罐2的外表面套接有第二加料机构27,第二加料机构27包括套接于冶炼罐2外表面的连接环271,当冶炼罐2被驱动旋转时,连接环271和第二加料机构27的位置是相对于放置台1静止的,连接环271通过固定块272固定连接于放置台1的上表面,连接环271的内部固定连接有第二固定管279,第二固定管279内壁的顶部通过复位弹簧273固定连接有第二连接筒274,第二连接筒274远离复位弹簧273的一端固定连接有导料嘴275,导料嘴275为倒锥形,导料嘴275沿着导料方向逐步缩小,导料嘴275的内部开设有第二透槽276,连接环271的外表面固定连接有用于对第二连接筒274进行加料的导入管277,冶炼罐2的外表面开设有进料孔278,当冶炼罐2转动九十度进行还原反应时,进料孔278与第二固定管279的位置相对应,此时导料嘴275在复位弹簧275的挤压下进入冶炼罐2内部,还原剂通过第二透槽276进入冶炼罐2的内部。

如图9-10所示,本发明加氧管的第二实施例,冶炼罐2的顶部安装有第二加氧管28,第二加氧管28包括固定连接与冶炼罐2内部的顶部的上管281,上管281的底部通过第一万向节282安装有中管283,使中管283能够相对于上管281旋转,中管283的底部通过第二万向节284安装有底管285,冶炼罐2的顶部转动连接有转轴286,两个转轴286呈对称分布,两个转轴286的一端均固定连接有用于对其进行驱动的第二驱动电机287,相邻的两个中管283分别通过连杆2861与两个转轴286相连接,通过分别启动两个第二驱动电机287,使其带动位于其中一个转轴286上的中管283顺时针转动,而另一个转轴286上的中管283能够逆时针转动,两个转轴286上的中管283能够转动至基本平行的位置和呈八字型布置,当中管283基本平行时,中管283指向冶炼罐2的轴心,当中管283呈八字型布置时,中管283偏离冶炼罐2的轴心并靠近冶炼罐2的内院侧壁,从而使第二加氧管28在冶炼罐2进行还原反应时能够侧吹。

如图11所示,本发明加氧管的第三实施例,冶炼罐2的顶部的中部转动连接有导向杆288,导向杆288为蛇形,导向杆288的一端固定连接有用于对其进行驱动的第三驱动电机289,与加氧管的第二实施例的不同之处在于,本实施例,仅通过一个第三驱动电机289驱动蛇形的导向杆288进行转动即可使中管283能够转动至基本平行的位置和呈八字型布置,结构简单,便于使用者进行使用。

- 一种铅锌矿选矿废水处理回用工艺及设备

- 一种冶炼厂废弃尾渣的处理工艺及设备

- 一种废铜回收冶炼设备

- 一种特种铜棒冶炼成型用冷却设备

- 一种铅锌矿冶炼用废气处理设备

- 一种铅锌矿冶炼用加料设备