一种连通井盐穴储气库采气过程压力平衡补偿装置及方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明属于盐穴储气库和盐矿水溶采矿领域,具体涉及一种连通井盐穴储气库运行过程压力平衡补偿装置及方法。

背景技术

目前在盐矿开采后形成地下溶腔的利用方面,国内外存在着较大的差距。盐穴储油储气技术在国际上已经非常成熟,但在国内尚未大规模应用。国内外盐穴储气均采用“单井单腔”为主,国内金坛盐穴储气库采用“单井单腔”方式。但我国岩盐主要为层状岩盐,盐层单层厚度小,夹层数量多,含盐量低,不溶物含量高导致造腔效率低,造腔过程大部分空间被不溶沉渣回填,因此国内井矿盐开采工艺以连通井对流开采为主。在国内淮安、潜江、应城、平顶山、宁晋、樟树和泰安等大型盐矿已连通井开采为主。

国内地质条件和双井连通开采工艺推动连通井储气技术发展,近些年适合于我国高杂质低品位层状岩盐的连通井盐穴储气技术得到发展,但连通井(双井或多井连通)盐穴储气库在采气过程中面临排卤井压力平衡补偿问题。

国内外已公开连通井盐穴注采气专利,但均未涉及连通井储气库采气过程压力补偿平衡方法。如一种连通井盐穴压气储能的注气排卤方法(CN115095388A)公开一种连通井用于压气储能注气排卤流程;一种连通井盐穴储气库的注采气方法(CN109751022A)公开一种连通井用于储气库注气排卤流程;一种盐穴储气库的注气排卤方法及装置与流程(CN106930728B)、一种盐穴储气库注气排卤装置及方法(CN112253118B)公开盐穴储气库注气排卤流程及装置;双井连通盐穴储气库的扩容方法与流程(CN113738408A)、盐矿钻井水落开采增产扩容方法(CN114856524A)公开一种连通井采卤造腔扩容方法。

以双井连通为例,一口井注采气,另一口井排卤井;在储气增压过程,排卤井配合排卤,腔体储气增压阶段,管柱及腔体运行压力在运行压力波动范围内均可耐受;在采气过程中储气井腔体压力降低时,会导致连通的排卤井压力伴随变化,当采气过程腔内压力由高压降到低压过程主要是针对连通井盐穴储气库在采气过程中,当储气井中天然气采出压力下降到一定范围后,储气井腔内压力低于排卤井卤水压力时,继续采气过程中中会导致排卤井管线出现负压情况,出现压力不匹配,不均衡,如何一种连通井盐穴储气库运行过程压力补偿方法。负压出现压差较大情况,可能破坏管柱,严重时导致管柱剧烈变形,影响安全生产运行。

储气库管柱出现负压危害巨大,首先很多管线及设备是耐正压,但不耐负压的,严重是遇见负压就破坏或挤压变形;其次负压会造成卤水中溶解的气体析出形成气柱,当压力恢复时,水头和气柱会以超高速破裂形成冲击波,因为速度非常高,如果破裂发生在管柱表面防腐涂层会被冲击波侵蚀,降低寿命,严重的会损坏管柱,破坏密封性。随着国内连通井储气库快速发展,急需一种适用于国内连通井储气库压力平衡补偿的方法。

发明内容

连通井盐穴储气库采气运行过程中采气过程可分为三个阶段:第一阶段降压采气,即注采气井气体压力大于排卤井卤水静压阶段,通过储气井腔内气体自身压力采出;第二阶段平稳采气,即注采气井气体压力等于排卤井卤水静压阶段至储气库设计运行压力下限;第三阶段快速应急采气(深度采气),设计压力下限至垫底气采出过程。随着注采气压力波动变化,对应排卤井井口压力变化,因气水密度差异,导致排卤井井口出现负压,套管内形成负压真空段,不利于设备稳定运行和安全,严重时造成套管、阀门、防腐涂层等损坏,影响设备使用年限。因此,连通井第二、第三阶段采气过程排卤井需要进行压力平衡补偿。

以2000m深连通井盐穴储气库为例,设计运行压力范围10.3-27.8MPa,排卤井卤水管柱水头压力24.0MPa。第一阶段降压采气过程压力范围为27.8-24MPa;第二阶段平稳采气过程压力范围为24-10.3MPa;第三阶段应急采气过程压力范围为10.3-0MPa。第二、第三阶段采气过程压力低于24MPa以后,采气井与排卤井形成压差,最大压差可达到13.7MPa,排卤井形成负压,巨大负压损坏井口装置。一方面在排卤井井口形成真空柱,巨大压差导致排卤井口及顶部管柱破坏,另一方面负压导致储气井无法正常采出。

连通井盐穴储气库是利用双井或多井连通形成溶腔,无论是双井连通“一注一排”、三井连通“两注一排”、“多注一排”等情况下,一般可分为储气井和排卤井,高位为储气井,低位排卤井。储气井在采气过程中不可避免出现压力波动,腔内压力可达到10-20MPa范围,甚至更大。与单腔单腔储气库不同,单井单腔储气库在注气采气过程均为单进单出,腔体承受注采气压力波动;而连通井储气过程“一注一排”、“两注一排”,多井连通过程形成“连通器”,储气井腔内压力波动会引起其他连通井压力变化。

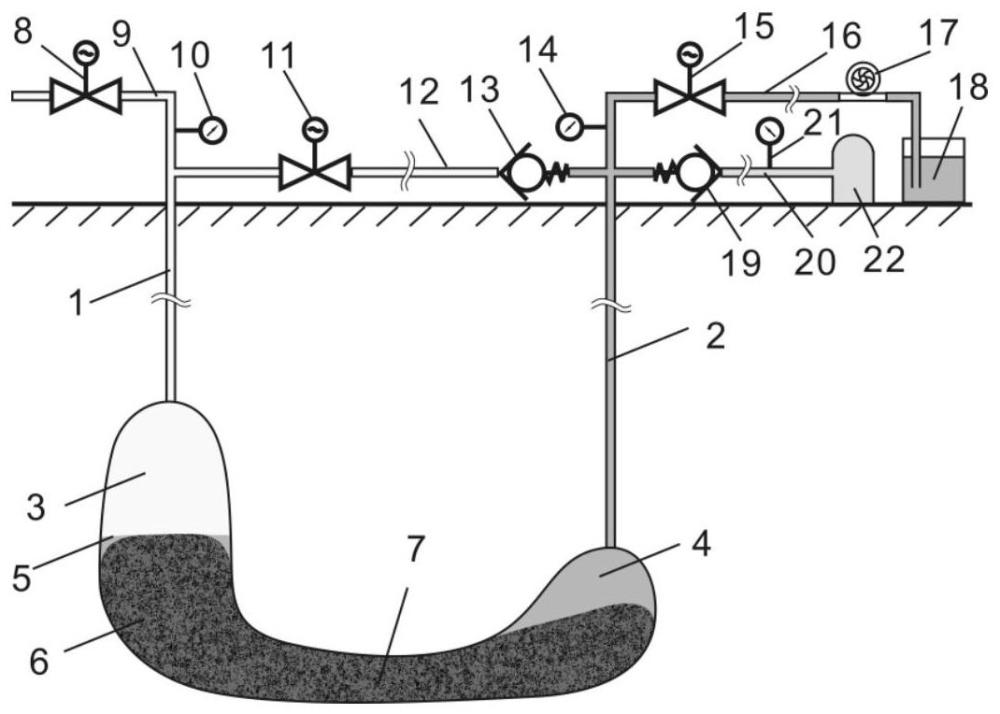

本发明专利是针对连通井盐穴储气库在采气过程中,以连通井“一注一排”模式为例(图1),当1#储气井阀门8打开,天然气采出储气井腔内压力持续下降,直至1#与2#井两侧压力平衡,若继续采气,排卤井管压力表14监测出现负压问题,排卤井主阀门15至地下套管段出现真空,压差过大时会造成井口及套管设备破坏。

针对连通井盐穴储气库采气过程排卤井负压情况,本专利提出一种连通井盐穴储气库采气过程压力平衡补偿装置及方法。

根据本发明的第一个实施方案,一种连通井盐穴储气库采气过程压力平衡补偿装置,通过排卤井回注气体(天然气、氮气、空气、CO

本发明进一步提供了利用上述装置的连通井盐穴储气库采气过程压力平衡补偿方法,包括以下步骤:1)注采气井开始采气降压,腔内储存气体压力下降至连通井两侧平衡压力;2)继续采气过程,腔内储存气体压力下降,排卤井出现负压;3)当负压达到单向阀压力上限(0MPa±0.1MPa,例如0MPa)时,气体压差调控单向阀打开,自动充气补压;4)压力补偿完成后,低于压力设置上限后,气体压差调控单向阀关闭,充气平衡补偿停止。

优选,排卤井管柱深度大于储气腔内气水界面深度。

优选,单向阀通过压差控制开关,采气过程排卤井压力小于0MPa时,单向阀打开,通过虹吸自平衡,向排卤井筒自动注气,当压力平衡后或压差大于0MPa后,单向阀自动关闭,停止补气。

排卤井回注气体补偿平衡压力,至采气最低压力时,回注气柱最大深度控制在井筒内与气水界面平衡,根据排卤井管柱内径(D)及注采气井内气水界面深度(H)计算回注气体量,V

以“一注一排”模式为例,具体流程如下,如图2所示,采气过程,压力表14为低压,形成负压后,通过气体压差调控单向阀19打开,由回注气体缓存罐向排卤井,回注气体缓存罐22内气体经过联络管线20经过单向阀19进入1#排卤井井筒2,实现两侧压力平衡。其中1#注采气井溶腔在高位,1#排卤井溶腔在低位,卤水井2回注气体液面最大至气水界面深度,回注气体维持在套管内,不会进入排卤井溶腔4。

根据本发明的第二个实施方案,提供了一种连通井盐穴储气库采气过程压力平衡补偿装置,通过排卤井回注卤水补偿平衡压力,连通井盐穴储气库地下部分包括一口或多口注采气井和注排卤水井,通过通道相连通形成的盐穴储库,地面平衡补偿系统设有平衡压力所用的卤水管线、阀门、压力表、水泵及卤水缓存罐;

注采气井上设有注采气井压力监测压力表,注采气井的地上端连接注采气连接管线,注采气连接管线上设有注采气主阀门,排卤井上设有排卤井压力监测压力表,排卤井的地上端连接卤水管线,卤水管线上设有排卤井主阀门,卤水管线通过注水泵连接卤水储存罐。

本发明进一步提供了利用上述装置的连通井盐穴储气库采气过程压力平衡补偿方法,包括以下步骤:第二、三阶段注采气井采气阀门打开,天然气经过注采气井采出,盐穴储库内压力表监测下降;排卤井压力监测压力表降压出现负压,当一个或多个(例如两个)注采气井压力监测压力表与排卤井压力监测压力表出现压差超过0±0.1MPa(例如0MPa),卤水管线上的阀门打开,注水泵启动,将储水罐内卤水经过通过管线注到排卤井井内;两侧采气井气水界面上移,补偿平衡压力,当一个或多个注采气井压力监测压力表与排卤井压力监测压力表出现压差小于0±0.1MPa(例如0MPa)后,关闭排卤井主阀门阀门,注水泵停止注水,实现采气井与排卤井两侧压力平衡;在第三阶段的深度采气过程中,为水驱气过程,卤水阀门打开,注水泵启动,将储水罐内卤水经过通过管线通过卤井回注溶腔内,采气井气水界面上移,卤水驱替气体,补偿平衡压力,直至达到采气要求,理论情况下可以实现储库储气100%采出。其中第一阶段为普通的降压采气阶段,即注采气井气体压力大于排卤井卤水静压阶段,通过储气井腔内气体自身压力采出。

排卤井注卤水补偿平衡,通过排卤井与地面卤水管线利用回注饱和卤水,平衡采气过程中腔内压力变化。利用地面排卤管线安装压控阀门,连接注水装置,注水装置包含注水泵、卤水缓存装置,压控阀门与注水泵联动控制。优选地,注水速度与采气速度相匹配,根据采气量及压降确定注水速度,注水与采气联动配合,通过注水泵注饱和卤水驱替腔内气体,实现压力平衡。

排卤井注卤水补偿平衡,具体流程包含:1)采气井开始采气;2)排卤井侧通过注井泵注水;3)注水过程气水界面上升,实现卤水驱替腔内气体;4)停止采气后,注采气井与卤水井两侧压力平衡后,停止注卤补偿。“一注一排”模式,压力表21为高压,压力表14为低压,形成负压后,打开阀门15,卤水储存罐18内卤水,经过注水泵17,通过卤水管线15,卤水回注1#卤水井,通过回注卤水维持两侧压力平衡。利用饱和卤水回注,避免排卤井溶腔溶盐扩容,防止破坏套管固井及密封性。

根据本发明的第三个实施方案,提供了一种连通井盐穴储气库采气过程压力平衡补偿装置,通过注气井、排卤井通过支线串联平衡方式来平衡压力,其中注采气井上设有注采气井压力监测压力表,注采气井的地上端连接注采气连接管线,注采气连接管线上设有注采气主阀门,排卤井上设有排卤井压力监测压力表,排卤井的地上端连接卤水管线,卤水管线上设有排卤井主阀门;

在注采气井(一般在注采气井出地面处与注采气井压力监测压力表之间的位置)与排卤井(一般在排卤井出地面处与排卤井压力监测压力表之间的位置)之间建立注采气井与排卤井串联支线,在该支线上设置注采气井与排卤井串联支线控制阀门和气体压差调控单向阀(方向由注采井向排卤井)。

本发明进一步提供了利用上述装置的连通井盐穴储气库采气过程压力平衡补偿方法,包括以下步骤:第二、第三阶段采气过程,注采气井采气阀门打开,天然气经过注采气井注采气连接管线采出,盐穴储库内注采气井压力监测压力表监测下降;排卤井侧卤水阀门关闭,排卤井压力监测压力表压力下降至0±0.1MPa,进一步例如0MPa,打开注采气井与排卤井支线串联管线上阀门,气体压差调控单向阀打开,注采气井内天然气经过经管线通过单向阀注到排卤井井筒内;当注采气井压力监测压力表与排卤井压力监测压力表出现压差小于0±0.1MPa后,气体压差调控单向阀关闭,维持采气井与排卤井两侧压力平衡。其中第一阶段为普通的降压采气阶段,即注采气井气体压力大于排卤井卤水静压阶段,通过储气井腔内气体自身压力采出。

注气井、排卤井串联平衡方式,是利用连通井注气井与排卤井利用分支管线串联,支线上安装气体压差调控单向阀,保持注气井与排卤井在注采气过程中,压力保持平衡。通过分支管线串联注气井和排卤井,形成大型地下“连通器”。采气过程,单向阀通过压差控制开关,排卤井压力为0MPa时,单向阀打开,向注气井气体经过支管注入排卤井筒,当压力平衡后或压差小于0MPa后,单向阀自动关闭,停止补气。

注气井、排卤井串联平衡方式,具体流程包含:1)注采气井与排卤井支线连接;2)排卤井一侧安装气体压差调控单向阀,上端为注采气井,下端为排卤井;3)采气过程排卤井上部出现压降,当负压达到压力设置上限时,注气井中气体沿支管通过单向阀注入排卤井筒,补偿压力;4)压力补偿完成后,低于压力设置上限后,停止单向阀关闭,完成压力补偿。“一注一排”模式,当1#储气井阀门8打开,天然气采出储气井腔内压力持续下降,直至1#与2#井两侧压力平衡,压力平衡后若继续采气打开阀门11,压力表21为高压,压力表14为低压,形成负压后,单向阀13打开,1#注采气井内气体经过注采气井与排卤井中间联络管线12,通过气体压差调控单向阀13进入1#排卤井筒内,实现两侧压力平衡。

本发明的第四个方面提供一种连通井盐穴储气库采气过程压力平衡补偿装置,采用注气井与排卤井的支线串联平衡方式、以及排卤井回注卤水补偿平衡压力方式的结合,连通井盐穴储气库地下部分包括一口或多口注采气井和注排卤水井,通过通道相连通形成的盐穴储库,地面平衡补偿系统设有平衡压力所用的卤水管线、阀门、压力表、水泵及卤水缓存罐;

注采气井上设有注采气井压力监测压力表,注采气井的地上端连接注采气连接管线,注采气连接管线上设有注采气主阀门,排卤井上设有排卤井压力监测压力表,排卤井的地上端连接卤水管线,卤水管线上设有排卤井主阀门,卤水管线通过注水泵连接卤水储存罐;

在注采气井(一般在注采气井出地面处与注采气井压力监测压力表之间的位置)与排卤井(一般在排卤井出地面处与排卤井压力监测压力表之间的位置)之间建立注采气井与排卤井串联支线,在该支线上设置注采气井与排卤井串联支线控制阀门和气体压差调控单向阀(方向由注采井向排卤井)。

本发明进一步提供了利用上述装置的连通井盐穴储气库采气过程压力平衡补偿方法,包括以下步骤:第一阶段采气过程为普通的降压采气阶段,即注采气井气体压力大于排卤井卤水静压阶段,通过储气井腔内气体自身压力采出,第二阶段通过注采气井与排卤井支线串联平衡压力;第三阶段深度采气为水驱气过程,

具体补压平衡操作流程如下,第二阶段采气过程,注采气井采气阀门打开,天然气经过注采气井注采气连接管线采出,盐穴储库内注采气井压力监测压力表监测下降;排卤井侧卤水阀门关闭,排卤井压力监测压力表降压出现负压,当注采气井压力监测压力表与排卤井压力监测压力表出现压差超过0MPa,打开注采气井与排卤井支线串联管线上阀门,气体压差调控单向阀打开,储气井内天然气经过通过管线经由单向阀注到排卤井井筒内;当注采气井压力监测压力表与排卤井压力监测压力表出现压差小于0MPa后,气体压差调控单向阀关闭,维持采气井与排卤井两侧压力平衡;

第三阶段深度采气过程,采气井与排卤井支线串联管线阀门、单向阀关闭,注采气井采气阀门打开,天然气经过井筒(注采气井)采出,盐穴储库内注采气井压力监测压力表监测下降;排卤井压力监测压力表降压出现负压,当注采气井压力监测压力表与排卤井压力监测压力表出现压差超过0MPa,卤水阀门打开,注水泵启动,将储水罐内卤水经过通过管线注到排卤井井内;两侧采气井气水界面上移,补偿平衡压力,当注采气井压力监测压力表与排卤井压力监测压力表出现压差小于0MPa后,排卤井主阀门关闭,注水泵停止注水,实现采气井与排卤井两侧压力平衡。

本发明所涉及的压力补偿平衡方法和装置适用于连通井盐穴气体储库,包含但不限于天然气、压缩空气、氢气、氦气、CO

本发明创新点及优点:

(1)本发明首次提出一种适用于连通井盐穴储气库压力平衡方法,解决连通井盐穴储气库在采气过程中排卤井负压难题。

(2)本发明在补偿平衡连通井盐穴压力,有效保障采气速度,避免负压导致管柱及井口设备变形或破坏,保证储气库安全稳定运行。

(3)通过回注卤水补偿平衡压力时,可以减小腔内压力波动,维持腔内压力,提高腔体稳定性,同时有效减少垫底气。

附图说明

图1连通井储气库“一注一排”模式压力平衡补偿图示;

图2连通井储气库“一注一排”模式回注气体压力平衡补偿图示;

图3连通井储气库“一注一排”模式回注卤水压力平衡补偿图示;

图4连通井储气库“一注一排”模式注采气井与排卤井支线串联压力平衡补偿图示;

图5连通井储气库“两注一排”模式压力平衡补偿图示;

图6连通井储气库“两注一排”模式回注气体压力平衡补偿图示;

图7连通井储气库“两注一排”模式回注卤水压力平衡补偿图示;

图8连通井储气库“两注一排”模式注采气井与排卤井支线串联压力平衡补偿图示。

其中图1-4中,1为1#注采气井,2为1#排卤井,3为1#注采气井储气盐穴溶腔,4为1#排卤井盐穴溶腔,5为气水界面;6为溶腔不溶物沉渣,7为连通井水平通道,8为1#注采气主阀门,9为1#注采气井注采气连接管线,10为1#注采气井压力监测压力表,11为注采气井与排卤井串联支线控制阀门,12为注采气井与排卤井串联管线,13为气体压差调控单向阀(方向由注采井向排卤井),14为1#排卤井压力监测压力表,15为排卤井主阀门,16为卤水管线,17为注水泵,18为卤水储存罐;19为气体压差调控单向阀(方向由回注气体缓存罐向排卤井),20为地面回注气体缓存罐和排卤井连接管线,21为回注气体缓存罐侧压力监测压力表,22为回注气体缓存罐。

其中图5-8中,1’为1#注采气井,2’为2#注采气井,3’为2#排卤井,4’为1#注采气井储气盐穴溶腔,5’溶腔不溶物沉渣,6’为气水界面;7’为连通井水平通道,8’为2#排卤井盐穴溶腔,9’为1#井注采气主阀门,10’为1#井注采气连接管线,11’为1#注采气井压力监测压力表,12’为注采气井与排卤井串联支线控制阀门,13’为气体压差调控单向阀(方向由1#注采井向排卤井),14’为1#注采气井与2#排卤井串联支线,15’为气体压差调控单向阀(方向由2#注采井向排卤井),16’为2#注采气井与2#排卤井串联支线控制阀门,17’为2#注采气井与2#排卤井串联支线,18’为2#井压力监测压力表,19’为2#井注采气主阀门,20’为气体压差调控单向阀(方向由回注气体缓存罐向排卤井),21’为回注气体缓存罐和排卤井连接管线上控制阀门,22’为回注气体缓存罐侧压力监测压力表,23’为回注气体缓存罐和排卤井连接管线,24’为回注气体缓存罐,25’为2#排卤井压力监测压力表,26’为排卤井主阀门,27’为卤水管线,28’为注水泵,29’为卤水储存罐。

具体实施方式

以下结合某连通井盐穴储气库实施例进一步详细描述本发明:但并非是对本发明的限制,这些描述只是为了进一步阐述本发明的特征及优点,而不是对权利要求的限制。凡依照本发明公开内容所作的任何本领域的等同替换,均属本发明保护范围。

实施例1

江苏淮安某连通井盐穴储气库项目,项目利用连通井生产采卤形成连通井老腔改造形成储库,直井溶腔规模较大,改造后作为注采气井,斜井溶腔较小,改造后作为排卤井。储存介质为天然气,盐穴深度1800-2000米,设计运行压力10.3-27.8MPa。

以先导工程A3-B86井为例,A3井为直井,B86井通过定向井与A3井对接连通,A3井以注水采卤为主,腔顶深度1909m,溶腔体积约18.9万方,B86井以排卤为主,腔顶深度2012m,溶腔体积约4.8万方,A3改造用于储气,B86井改造用于排卤,气水界面深度控制约2000m,为典型连通井“一注一排”模式,采用回注氮气补偿压力(图2)。

注气主管线为Q235-B D457×8.0螺旋缝埋弧焊钢管,排卤管线为20#D219.1×6.0无缝钢管,井组改造生产套管气密封性,规格尺寸为110TSΦ244.5×11.99,采用气密扣,B86井利用回注氮气,建有小型氮气储罐10方(设计压力5MPa),可存储氮气500标方氮气(多组井共用),A3注气井及排卤井安装压力表常规压力表、阀门,氮气罐通过L415N PSL2Φ168.3×15.21管线连(长约1.5km)上装有气体压差调控单向阀,压差调控单向阀采用压力传感控制,设置压力限值为0MPa,两侧压差大于0MPa时,自动打开,小于0MPa时自动关闭,连接至B86井口套管。

压力平衡计算,B86井至2000m深气水界面,静水压力按照饱和卤水1.2g/cm

A3井采气过程经历三个阶段,第一阶段:自压采气(27.8-24MPa),通过注气井储存自身压力采气,压力可由27.8MPa下降至24MPa;第二阶段:降压采气(24-10.3MPa);继续采气过程,两侧压力不平衡,采卤井需要补偿压力,排卤井最低需要补偿压力约13.7MPa,相当于1141.67m卤水压力,氮气柱回注体积为V=3.14×[(244.5-11.99×2)÷2÷1000]

具体补压平衡操作流程如下,第二阶段采气过程,注采气井采气阀门打开(8),天然气经过注采气井注采气连接管线(9)采出,盐穴储库内注采气井压力监测压力表(10)监测下降;排卤井侧卤水阀门(15)关闭,排卤井压力监测压力表(14)降压出现负压,当注采气井压力监测压力表(10)与排卤井压力监测压力表(14)出现压差超过0.5MPa,气体压差调控单向阀(19)打开,氮气罐(22)内氮气经过通过管线(20)通过单向阀注到排卤井(2)井筒内;当注采气井压力监测压力表(10)与排卤井压力监测压力表(14)出现压差小于0.5MPa后,气体压差调控单向阀(19)关闭,维持采气井与排卤井两侧压力平衡。

本实施例的补偿平衡连通井盐穴压力,有效保障采气速度,避免负压导致管柱及井口设备变形或破坏,保证了储气库安全稳定运行。

实施例2

江苏淮安某连通井盐穴储气库项目,项目利用连通井生产采卤形成连通井老腔改造形成储库,储存介质为天然气,盐穴深度1800-2000米,设计运行压力10.3-27.8MPa。以先导工程A2-B45井组为例,直井溶腔与斜井溶腔同步发育,规模相当。

A2井为直井,B45井通过定向井与A2井对接连通,直井溶腔与斜井溶腔同步发育,规模相当,A3井腔顶深度1875m,溶腔体积约22.4万方,B45井腔顶深度1873m,溶腔体积约19.3万方,A2、B45改造用于储气,连通通道新钻排A2A井,深度2022m,用于排卤,气水界面深度控制约1940m,为典型连通井“两注一排”模式,因该井组位于采卤站场内,距离注水泵及卤水罐管线连接便利,设计采用回注卤水补偿平衡方法(图7)。

卤水管线选用Q345D无缝钢管,尺寸为D219.1×25.4,设计压力30MPa,注采气井口、排卤井安装通用阀门、压力表,排卤井连接注水管线,经过注井泵,与卤水罐连接,卤水罐为4座0.8万方卤水池,合计2.4万方,注井泵为常规Q=550m

A2、B45井采气过程经历三个阶段,第一阶段与实施例1相同,第二阶段通过注卤水平衡压力;第三阶段相当于水驱气过程。

具体补压平衡操作流程如下,第二阶段采气过程,注采气井采气阀门打开(9’、19’),天然气经过井筒(1’、2’)采出,盐穴储库内压力压力表(11’、18’)监测下降;排卤井侧压力表(25’)降压出现负压,当压力表(10)与压力表(14)出现压差超过0.5MPa,卤水阀门(26’)打开,注水泵(28’)启动,将储水罐(29’)内卤水经过通过管线(27’)注到排卤井(3’)井内;两侧采气井气水界面(6’)上移,补偿平衡压力,当1#、2#注采气井井压力监测压力表(11’、18’)与2#排卤井压力监测压力表(25’)出现压差小于0MPa后,关闭阀门(25’)关闭,注水泵(28’)停止注水,实现采气井与排卤井两侧压力平衡。第三阶段深度采气过程,当储气井(1’、2’)压力下降至10.3MPa后,继续采气过程,卤水阀门(26’)打开,注水泵(28’)启动,将储水罐(29’)内卤水经过通过管线(27’)注到排卤井(3’)井内,两侧采气井气水界面(6’)上移,卤水驱替气体,补偿平衡压力。

本实施例的补偿平衡连通井盐穴压力,有效保障采气速度,避免负压导致管柱及井口设备变形或破坏,保证了储气库安全稳定运行;通过回注卤水补偿平衡压力时,可以减小腔内压力波动,维持腔内压力,提高腔体稳定性,同时有效减少垫底气。

实施例3

江苏淮安某连通井盐穴储气库项目,项目利用连通井生产采卤形成连通井老腔改造形成储库,储存介质为天然气,盐穴深度1800-2000米,设计运行压力10.3-27.8MPa。以先导工程A1-B91井组为例,直井溶腔与斜井溶腔同步发育,规模相当。

A1井为直井,B91井通过定向井与A2井对接连通,直井溶腔与斜井溶腔同步发育,规模相当,A1井腔顶深度1784m,溶腔体积约31.1万方,B91井腔顶深度1898m,溶腔体积约7.9万方,A2改造用于储气,B45改造用于排卤,气水界面深度控制约1850m,为连通井“一注一排”模式,因A1井组体积较大,用于应急采气,采用回注卤水补偿平衡方法(图3)、注采气井与排卤井支线串联(图4)压力补偿平衡相结合。

注采气井与排卤井支线串联管线采用L415N PSL2Φ168.3×15.21,两井间长约300m,管线连卤水管线选用Q345D无缝钢管,尺寸为D219.1×25.4,设计压力30MPa,注采气井口、排卤井安装通用阀门、压力表,排卤井连接注水管线,经过注井泵,与卤水罐连接,卤水罐为4座0.8万方卤水池,合计2.4万方,注井泵为常规Q=550m

A2、B45井采气过程经历三个阶段,第一阶段采气过程与实施例1相同,第二阶段通过注采气井与排卤井支线串联平衡压力;第三阶段深度采气相当于水驱气过程与实施例2相同。

具体补压平衡操作流程如下,第二阶段采气过程,注采气井采气阀门(8)打开,天然气经过注采气井注采气连接管线(9)采出,盐穴储库内注采气井压力监测压力表(10)监测下降;排卤井侧卤水阀门(15)关闭,排卤井压力监测压力表(14)降压出现负压,当注采气井压力监测压力表(10)与排卤井压力监测压力表(14)出现压差超过0MPa,打开注采气井与排卤井支线串联管线上阀门(11),气体压差调控单向阀(13)打开,储气井(1)内天然气经过通过管线(12)通过单向阀注到排卤井(2)井筒内;当注采气井压力监测压力表(10)与排卤井压力监测压力表(14)出现压差小于0MPa后,气体压差调控单向阀(13)关闭,维持采气井与排卤井两侧压力平衡。

第三阶段深度采气过程,采气井与排卤井支线串联管线阀门(11)、单向阀(13)关闭,注采气井采气阀门(8)打开,天然气经过井筒(1)采出,盐穴储库内注采气井压力监测压力表(10)监测下降;排卤井压力监测压力表(14)降压出现负压,当注采气井压力监测压力表(10)与排卤井压力监测压力表(14)出现压差超过0MPa,卤水阀门(15)打开,注水泵(17)启动,将储水罐(18)内卤水经过通过管线(16)注到排卤井(2)井内;两侧采气井气水界面(5)上移,补偿平衡压力,当注采气井压力监测压力表(10)与排卤井压力监测压力表(14)出现压差小于0MPa后,关闭阀门(15)关闭,注水泵(17)停止注水,实现采气井与排卤井两侧压力平衡。

本实施例的补偿平衡连通井盐穴压力,有效保障采气速度,避免负压导致管柱及井口设备变形或破坏,保证了储气库安全稳定运行;通过回注卤水补偿平衡压力时,可以减小腔内压力波动,维持腔内压力,提高腔体稳定性,同时有效减少垫底气。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种储气库与天然气井环空压力检测装置和方法

- 一种连通井盐穴储气库的注采气方法

- 一种连通井盐穴储气库的注采气方法