一种高硬度Ti-TiN-TiAlN-TiAlCrN多层涂层及其制备工艺

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及复合涂层技术领域,特别涉及一种高硬度Ti-TiN-TiAlN-TiAlCrN多层涂层及其制备工艺。

背景技术

随着科学技术的进步,现代的制造业也朝着更加先进、快速和绿色的趋势发展。涂层技术的发展对制造加工领域中刀具或模具的寿命及被加工材料的精度有着重大影响。在保证绿色制造和刀具寿命的前提下,加快刀具切割速度以提高生产率,是推动涂层研究的重要原因之一。在现代高端制造业中,尤其是航空材料加工制造方面,由于先进的钛合金或镍基高温合金等难切削材料的广泛使用,故对刀具涂层提出了更高的要求。物理气相沉积(PVD)技术是近几十年应市场需求发展起来的材料表面改性技术。通过物理气相沉积技术制备的钛基硬质化合物具有高硬度和优异的耐磨性,是提高硬质合金刀具寿命最常用的涂层材料。

现有技术中刀具表面常用的钛基硬质化合物涂层有TiN涂层和TiAlN涂层,TiN涂层的维氏硬度在2300HV左右,最高使用温度在500℃,TiAlN涂层相较于TiN涂层,在高温条件下涂层表面能够形成致密的Al

鉴于现有技术的涂层情况,提高基体与涂层之间的结合力,提高硬度及高温摩擦性能,从而延长涂层的服役寿命,是目前需要研究的重点与难点。

发明内容

本发明为了解决目前所存在的基体与涂层之间的结合力不足,高温摩擦性能和硬度都有待提高的问题,本发明目的在于提供一种高硬度Ti-TiN-TiAlN-TiAlCrN多层涂层及其制备工艺。

为实现上述目的,本发明采用如下技术方案:

本发明提供一种高硬度Ti-TiN-TiAlN-TiAlCrN多层涂层,其特征在于,该多层涂层由依次沉积在基体的表面上的Ti打底层、TiN中间层、TiAlN过渡层、TiAlCrN表面层构成。

进一步,在本发明提供的高硬度Ti-TiN-TiAlN-TiAlCrN多层涂层中,还可以具有这样的特征:其中,所述Ti打底层的厚度为0.05μm~0.1μm。

作为优选的技术方案,所述Ti打底层的厚度为0.05μm。

进一步,在本发明提供的高硬度Ti-TiN-TiAlN-TiAlCrN多层涂层中,还可以具有这样的特征:其中,所述TiN中间层的厚度为0.1μm~0.2μm。

作为优选的技术方案,所述TiN中间层的厚度为0.15μm。

进一步,在本发明提供的高硬度Ti-TiN-TiAlN-TiAlCrN多层涂层中,还可以具有这样的特征:其中,所述TiAlN过渡层的厚度0.2μm~0.3μm。

作为优选的技术方案,所述TiAlN过渡层的厚度为0.3μm。

进一步,在本发明提供的高硬度Ti-TiN-TiAlN-TiAlCrN多层涂层中,还可以具有这样的特征:其中,所述TiAlCrN表面层的厚度为2.2μm~2.5μm。

作为优选的技术方案,所述TiAlCrN表面层的厚度为2.5μm。

进一步,在本发明提供的高硬度Ti-TiN-TiAlN-TiAlCrN多层涂层中,还可以具有这样的特征:其中,所述基体采用硬质合金、高速钢、不锈钢、模具钢中的任意一种。

本发明还提供一种上述高硬度Ti-TiN-TiAlN-TiAlCrN多层涂层的制备工艺,其特征在于,包括以下步骤:

1)对基体进行预处理,除去表面杂物;

2)对基体进行清洗刻蚀;

3)制备Ti打底层:控制Ti靶,在基体表面沉积制备出Ti打底层;

4)制备TiN中间层:控制Ti靶,在氮气氛围中,在Ti打底层的表面制备出TiN中间层;

5)制备TiAlN过渡层:控制AlTi靶,在氮气氛围中,在TiN中间层的表面制备出TiAlN过渡层;

6)制备TiAlCrN表层:通过控制AlTi靶和Cr靶,在氮气氛围中,在TiAlN过渡层的表面制备出TiAlCrN表层。

进一步,在本发明提供的制备工艺中,还可以具有这样的特征:其中,步骤1)基体预处理的具体过程:打磨抛光去除基体表面氧化物,用丙酮进行超声波清洗去除油污,依次用清水和酸液去掉基体表面的酸性离子和碱性离子,最后用去离子水进行冲洗并放在烘箱里烘干。

进一步,在本发明提供的制备工艺中,还可以具有这样的特征:其中,步骤2)基体清洗刻蚀的具体过程为:将经过预处理的基体样装入炉中,真空室真空度维持在4×10

进一步,在本发明提供的制备工艺中,还可以具有这样的特征:其中,步骤3)制备Ti打底层的具体过程为:真空室真空度维持在4×10

进一步,在本发明提供的制备工艺中,还可以具有这样的特征:其中,步骤4)制备TiN中间层的具体过程为:真空室真空度维持在4×10

进一步,在本发明提供的制备工艺中,还可以具有这样的特征:其中,步骤5)制备TiAlN过渡层的具体过程为:真空室真空度维持在1.8Pa,温度维持在380~420℃,向真空室内通入流量为130~180sccm的氮气,控制AlTi靶在经过步骤4处理的中间层上沉积TiAlN中间层,AlTi靶电流为100~160A,基体负偏压为80~120V,沉积时间为10~15min。

进一步,在本发明提供的制备工艺中,还可以具有这样的特征:其中,步骤6)制备TiAlCrN表层的具体过程为:真空室真空度维持在2.8Pa,温度维持在380~420℃,向真空室内通入流量为130~180sccm的氮气,通过控制AlTi靶和Cr靶在经过步骤5处理的中间层上沉积TiAlCrN表层,AlTi靶电流为100~140A,Cr靶电流为90~150A,基体负偏压为50~70V,沉积时间为100~130min。

作为优选的技术方案,上述所用靶材为合金靶AlTi靶(67%Al,33%Ti)与金属Ti靶(纯度高于99.999%)。

与现有技术相比,本发明具有以下特点:

(1)相比于普通复合涂层,本发明所制备的多层复合涂层,采用Ti层、TiN层、TiAlN层、TiAlCrN层的这样的梯度涂层结构,膨胀系数接近,有效阻止了涂层的脱落。

(2)相比于普通复合涂层,本发明所制备的多层复合涂层,通过制备金属Ti做打底层、金属陶瓷TiN做中间层的多层化设计,不仅提高了涂层与工模具表面的结合力,而且可以释放涂层生长应力,延长裂纹的扩展距离,使得涂层具有良好的韧性及抗热震性能,在提高工模具表面性能的同时,延长其使用寿命。

(3)相比于其它复合涂层,本发明所制备的多层复合涂层,其中的TiAlCrN层制备过程中Cr靶的电流确定为120A,由六方密排(Al,Ti)N相转变为更硬的立方(Al,Cr)N相,在高温下TiAlCrN层能够氧化为致密的Al2O3和Cr2O3,从而大大提高了涂层的抗氧化和高温摩擦性能,对刀具起到良好的保护作用。

附图说明

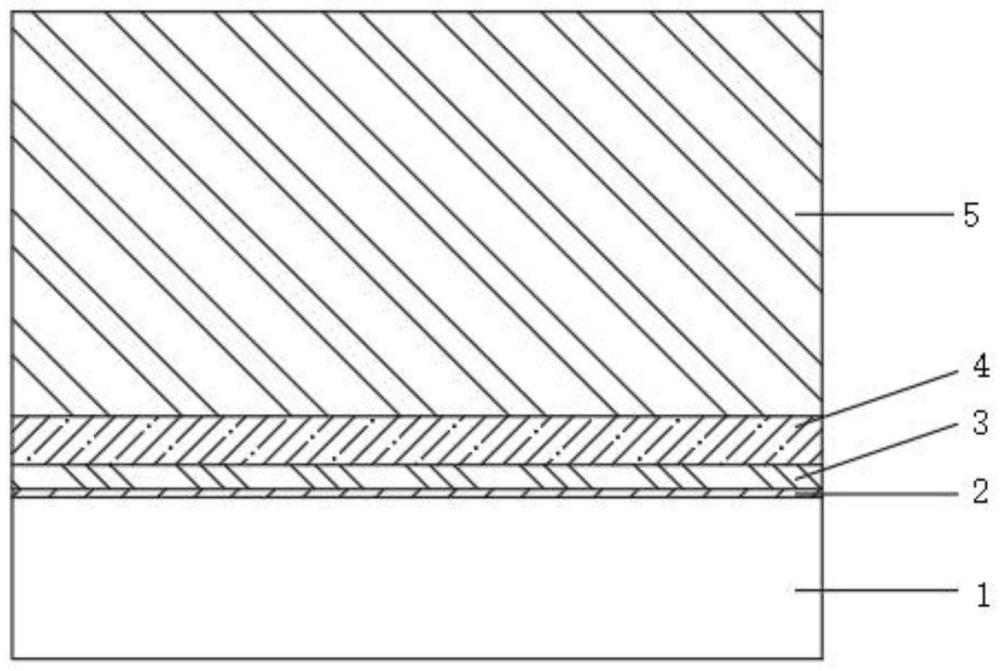

图1是本发明的高硬度Ti-TiN-TiAlN-TiAlCrN多层涂层的结构示意图;

图2是本发明实施例1、对比例1、对比例2、对比例3、对比例4各涂层的划痕试验结果;

图3是本发明实施例1、对比例1、对比例2、对比例3、对比例4各涂层的纳米压痕试验结果;

图4是本发明实施例1、对比例1、对比例2、对比例3、对比例4各涂层的高温摩擦试验果;

图5是本发明实施例1的涂层的摩擦系数曲线图。

图中标记:1-基体、2-Ti层、3-TiN层、4-TiAlN层、5-TiAlCrN层。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明的技术方案作具体阐述。以下实施例结合附图对本发明的技术方案作具体阐述。以下实施例仅为本发明的优选实施例,并不用于限定本发明的保护范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

参阅图1,图1示意了一种高硬度Ti-TiN-TiAlN-TiAlCrN多层涂层,该涂层包括采用物理气相沉积技术在基体(1)表面依次沉积Ti打底层(2)、TiN中间层(3)、TiAlN过渡层(4)和TiAlCrN表面层(5)。

<实施例>

本实施例制备了一种高硬度Ti-TiN-TiAlN-TiAlCrN多层涂层(记为Ti-TiN-TiAlN-TiAlCrN),具体制备工艺如下:

1)基体预处理:

本实施例所采用的基体为不锈钢。

第一步打磨抛光,去除基体表面的氧化物或者灰尘。

第二步有机溶剂去油,用丙酮对抛光后的基体进行超声波清洗,可以去除90%以上的油污。

第三步超声清水冲洗,对基体表面的酸性离子进行一定的去除。

第四步酸液清洗,一般使用稀H

第五步电化学去油,在稀Na OH溶液中电解除油,可以完全除掉油脂污垢。

第六步用去离子水进行冲洗。

第七步烘干。

2)基体清洗刻蚀:

将经过预处理的基体试样装入炉中,利用真空泵系统在炉内产生6×10

3)制备Ti打底层:

真空室真空度维持在4×10

4)制备TiN中间层:

真空室真空度维持在4×10

5)制备TiAlN过渡层:

真空室真空度维持在1.8Pa,温度维持在400℃,向真空室内通入流量为180sccm的氮气,AlTi靶电流为130A,基体负偏压为100V,沉积时间为15min,在TiN中间层(3)上得到一层厚度为0.3μm的TiAlN过渡层(4)。

6)制备TiAlCrN表层:

真空室真空度维持在2.8Pa,温度维持在400℃,向真空室内通入流量为180sccm的氮气,通过控制AlTi靶和Cr靶在经过S5处理的过渡层上沉积TiAlCrN表层,AlTi靶电流为120A,Cr靶电流为120A,基体负偏压为60V,沉积时间为130min,在TiAlN过渡层(4)上得到一层厚度为2.5μm的TiAlCrN表层(5)。

<对比例1>

本对比例1制备了一种Ti-TiN-TiAlN多层涂层(记为Ti-TiN-TiAlN),即与实施例相比不包含Ti打底层,其具体制备工艺如下:

1)基体预处理:与实施例的基体预处理步骤相同。

2)基体清洗刻蚀:与实施例的基体清洗刻蚀步骤相同。

3)制备Ti打底层:与实施例的Ti打底层步骤相同。

4)制备TiN中间层:与实施例的TiN中间层步骤相同。

5)制备TiAlN过渡层:与实施例的制备TiAlN过渡层步骤相同。

<对比例2>

本对比例2制备了一种TiN-TiAlN-TiAlCrN多层涂层(记为TiN-TiAlN-TiAlCrN),即与实施例相比不包含TiAlCrN表层,具体制备工艺如下:

1)基体预处理:与实施例的基体预处理步骤相同。

2)基体清洗刻蚀:与实施例的基体清洗刻蚀步骤相同。

3)直接在基体表面制备TiN中间层,具体操作与实施例的制备TiN中间层步骤相同。

4)制备TiAlN过渡层:与实施例的制备TiAlN过渡层步骤相同。

5)制备TiAlCrN表层:与实施例的制备TiAlCrN表层步骤相同。

<对比例3>

本对比例3制备了一种Ti-TiAlN-TiAlCrN多层涂层(记为Ti-TiAlN-TiAlCrN),即与实施例相比不包含TiN中间层,具体制备工艺如下:

1)基体预处理:与实施例的基体预处理步骤相同。

2)基体清洗刻蚀:与实施例的基体清洗刻蚀步骤相同。

3)制备Ti打底层:与实施例的Ti打底层步骤相同。

4)在Ti打底层表面制备TiAlN过渡层:与实施例的制备TiAlN过渡层步骤相同。

5)制备TiAlCrN表层:与实施例的制备TiAlCrN表层步骤相同。

<对比例4>

本对比例4制备了一种Ti-TiN-TiAlCrN多层涂层(记为Ti-TiN-TiAlCrN),即与实施例相比不包含TiAlN表层,具体制备工艺如下:

1)基体预处理:与实施例的基体预处理步骤相同。

2)基体清洗刻蚀:与实施例的基体清洗刻蚀步骤相同。

3)制备Ti打底层:与实施例的Ti打底层步骤相同。

4)制备TiN中间层:与实施例的TiN中间层步骤相同。

5)在TiN中间层表面制备TiAlCrN表层:与实施例的制备TiAlCrN表层步骤相同。

<划痕试验>

对实施例、对比例1、对比例2、对比例3、对比例4的试样进行划痕试验。实验参数如下:划针在滑动的初始位置,载荷由0N增加到1N并保持10s。划动的过程中,载荷由1N增大到30N,时间为15s,滑动位移为10mm,按照同样的步骤划动3次。划痕试验结果如图2所示。从图2中可知,本发明实施例的Ti-TiN-TiAlN-TiAlCrN多层涂层样品表现出了更好的结合强度。

<纳米压痕试验>

对实施例、对比例1、对比例2、对比例3、对比例4的试样进行纳米压痕试验。据S0-14577标准,为避免基体对涂层硬度测试的影响,因此将压入深度控制在涂层厚度的1/10~1/5。实验参数如下:Berkovich金刚石压头的纳米硬度计,定压深为300nm,加载时间为5s。在同一个样片的不同部位进行5次重复实验并取平均值。纳米压痕试验结果如图3所示。从图3中可知,本发明实施例的Ti-TiN-TiAlN-TiAlCrN多层涂层样品具有更高的硬度。

<高温摩擦试验>

对实施例、对比例1、对比例2、对比例3、对比例4的试样进行高温摩擦试验。实验参数如下:实验温度为500℃,加热速率为30℃/min,摩擦副为WC-Co球(直径Φ=6mm),摩擦方式为干摩擦,正常载荷为3N,频率为5Hz,摩擦时间为10min,摩擦半径为4mm,按照同样的步骤摩擦3次并取平均值。高温摩擦试验结果分别如图4及图5所示,从图中可以看出,本发明实施例的Ti-TiN-TiAlN-TiAlCrN多层涂层样品具有良好的摩擦性能。

- 一种高硬度MAX相陶瓷涂层及其制备方法

- 一种高硬度透明聚氨酯涂层的制备方法

- 一种高熵合金氮化物涂层的高硬度材料及其制备方法

- 一种具有自润滑高强度高硬度同步齿环涂层制备方法

- 高硬度与高耐磨性的AlCrSiN/AlCrMoSiN纳米多层复合涂层的制备工艺

- 具有高硬度与高温抗氧化性的Zr-B-N/ZrO2纳米多层复合涂层的制备工艺