一种电动汽车金属氢化物储热供暖系统

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及电动汽车储热供暖领域,具体涉及一种电动汽车金属氢化物储热供暖系统。

背景技术

纯电动汽车以车载电源为动力,用电机驱动行驶,不产生废气,对环境影响较小,在世界能源短缺和环境保护的大背景下,新能源汽车成为汽车行业的未来的主要发展方向之一。

与传统燃油汽车相比,电动汽车不存在燃油发电机的余热可以利用,因此为了保证冬季座舱内的舒适性和蓄电池在低温环境下的正常使用,需要设计独立的供热模块。目前电动汽车通常采用PTC加热或热泵供热等方式为蓄电池和座舱供热。但PTC加热效率低,能耗高,大幅消耗蓄电池储存的电量,导致电动汽车冬季续行里程显著降低,有数据表明在北方冬季采用PTC供暖将导致续航里程降低约40~60%。而热泵供暖方式虽然运行效率有所提高,但是随着外界空气温度的降低,热泵运行过程中面临周期性的结霜和除霜问题,大大影响热泵效率和座舱内乘客的舒适性。此外,PTC加热和热泵供热方式都需要电力驱动,易造电动汽车爬坡动力不足的问题。

发明内容

本发明的目的在于解决现有技术存在的不足,提供一种电动汽车金属氢化物储热供暖系统,电动汽车供暖无需电力驱动,有效增加电动汽车续航里程,解决电动汽车爬坡动力不足的问题。

为实现上述目的,本发明采用的技术方案是:

一种电动汽车金属氢化物储热供暖系统,包括金属氢化物储热模块和供热模块;

金属氢化物储热模块包括至少一个金属氢化物储罐、氢储罐和氢气输送管路,在电动汽车充电时,金属氢化物罐内的金属储氢材料被加热释放出氢气经氢气输送管路储存至氢储罐内完成储热,在电动汽车运行时,氢储罐内的氢气经氢气输送管路进入金属氢化物储罐内与金属材料反应完成放热;

供热模块包括通过流体管路相连构成回路的动力设备、换热装置和散热装置,动力设备将低温流体送入换热装置吸收金属氢化物储罐的反应热,变成高温流体后进入散热装置分别向电动汽车供暖和蓄电池供热。

进一步地,为了减小储热模块的体积,所述的金属氢化物储罐和氢储罐均为高压罐,承压能力大于等于10Mpa。

作为本发明的一种改进,所述的金属氢化物储罐包括罐体、氢气通道、金属储氢材料和加热装置,氢气通道设置在罐体中心,上端伸出罐体与氢气输送管路相连,下端通达罐体底部,金属储氢材料填充在氢气通道外壁与罐体内壁之间,氢气通道上设置有仅供氢气进出的孔隙,加热装置设置在罐体外部或内部,用于在充电过程中加热金属储氢材料释放出氢气。

进一步地,为了提高吸氢反应热启动速度,所述的金属储氢材料内设置有电加热装置,通过局部加热使电加热装置周边的金属储氢材料快速达到反应温度。

进一步地,为了提高金属储氢材料的导热能力,所述的金属储氢材料内设置有增强导热的介质,如泡沫金属、膨胀石墨等;为了促进氢气与金属储氢材料进行反应,所述的金属储氢材料在氢气通道轴向上被多孔金属板通道分隔成多层,多孔金属板通道两端分别与氢气通道和罐体相接。

进一步地,为了实现无电力的吸氢反应热启动,所述的金属储氢材料包括低温金属储氢材料和中高温金属储氢材料至少两种,且反应温度从罐体中心到罐体边缘逐渐升高,低温金属储氢材料与氢气优先反应的反应热用于加热中高温金属储氢材料使其达到反应温度;为了增强不同反应温度的金属储氢材料之间的热传导,所述的低温金属储氢材料和中高温金属储氢材料之间设置有带肋片的高导热金属隔板。

作为本发明的一种改进,所述的换热装置包括用于放置罐体的储热箱以及间隔设置在罐体外侧的散热翅片、或缠绕在罐体外侧的螺旋换热管、或设置在罐体内的金属储氢材料中的螺旋流道的一种或多种。

进一步地,为了提高换热效率,所述的储热箱内设置有多个金属氢化物储罐,多个金属氢化物储罐通过氢气输送管路与氢储罐同程相连,储热箱外设置有保温材料,所述的氢气输送管路缠绕有加热电阻丝和保温材料,用于提高输送的氢气温度。

作为本发明的一种改进,所述的供热模块中的流体为空气、惰性气体、水或耐高温的液体;当供热模块中的流体为空气时,所述的流体管路包括空气管路、新风管路和排风管路,空气管路上设置有温度传感器,新风管路和排风管路上设置有阀门,通过控制新风比例来调节送风温度。

本发明还提供另一实现方式的电动汽车金属氢化物储热供暖系统,包括金属氢化物储热模块和供热模块;

金属氢化物储热模块包括高温金属氢化物储罐、低温金属氢化物储罐和氢气输送管路,高温金属氢化物储罐和低温金属氢化物储罐的承压能力均低于5Mpa;

在电动汽车充电时,高温金属氢化物储罐被加热释放出氢气进入低温金属氢化物储罐内,被低温金属材料吸收,直至高温金属氢化物氢气全部释放,实现热量在充电过程的储存;

在电动汽车运行时,用较低的能耗加热低温金属氢化物储罐至其释氢反应温度,同时局部加热高温金属氢化物储罐中的高温金属材料至吸氢反应温度,释放的氢气由低温金属氢化物储罐进入高温金属氢化物储罐内与高温金属材料反应完成放热;

供热模块包括通过流体管路相连构成回路的动力设备、换热装置和散热装置,动力设备将低温流体送入换热装置吸收高温金属氢化物储罐的反应热,变成高温流体后进入散热装置分别向电动汽车供暖和蓄电池供热。

与现有技术相比,本发明的有益效果是:

1、本发明利用金属储氢材料与氢气的化学反应释放出热量对座舱供暖和蓄电池升温,该过程无需电力驱动,既保证了电动汽车冬季续航里程又解决了电动汽车因冬季供暖造成的爬坡动力不足的问题。

2、金属氢化物在夜间电动汽车充电时利用低谷电价加热析出氢,白天电动汽车运行时金属储氢材料与氢气反应放出热量,实现电量的移峰填谷,有效降低汽车供暖费用。

3、金属氢化物储热密度非常大,镁系合金储热密度是熔融盐的10倍左右,可大幅降低金属储罐的体积。

4、金属氢化物储罐内包含2种以上不同反应温度的储氢合金,利用低温储氢合金与氢气的反应热加热中高温储氢合金,实现放热过程的无电力启动。

附图说明

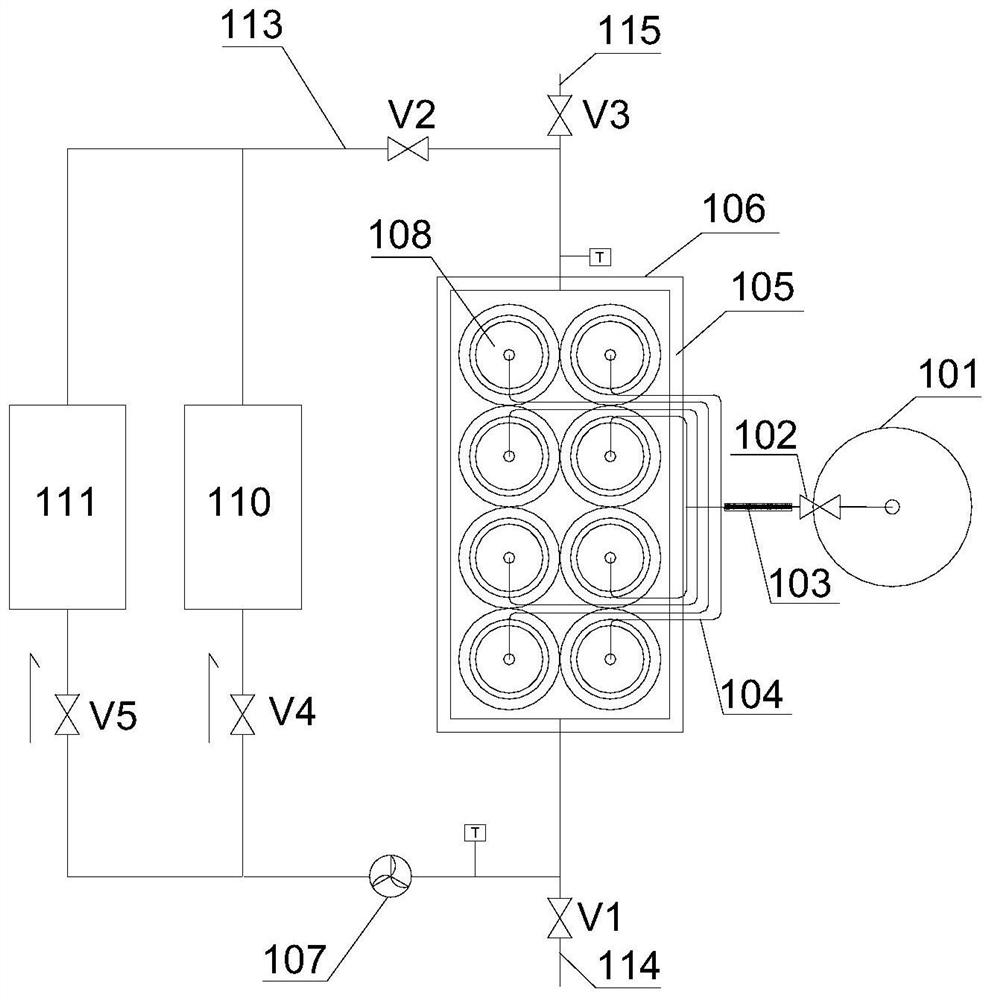

图1是实施例一的电动汽车金属氢化物储热供暖系统的结构示意图;

图2是螺纹连接的金属氢化物储罐的结构示意图;

图3是法兰连接的金属氢化物储罐的结构示意图;

图4是金属氢化物储罐电启动方式的结构示意图;

图5是金属氢化物储罐外置螺纹换热管的结构示意图;

图6是金属氢化物储罐内置螺纹流道的结构示意图;

图7是实施例二的电动汽车金属氢化物储热供暖系统的结构示意图;

图8是实施例三的电动汽车金属氢化物储热供暖系统的储热模块的结构示意图;

附图标记说明:101-氢储罐;102-调节阀;103-加热电阻丝;104-氢气输送管道;105-储热箱;106-保温材料;107-动力设备;108-金属氢化物储罐;109-换热器;110-蓄电池散热器;111-汽车散热器;112-冷却液泵;113-空气管路;114-新风管路;115-排风管路;116-冷却液循环管路;

201-阀体;202-连接头;203-罐体;204-过滤器;205-加热装置;206-多孔金属板通道;207-散热翅片;208-低温金属储氢材料;209-高导热金属隔板;210-中高温金属储氢材料;211-氢气通道;212-电加热装置;213-螺旋换热管;214-螺旋流道;215-高温金属储氢材料。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

实施例一

如图1所示,一种电动汽车金属氢化物储热供暖系统,包括金属氢化物储热模块和供热模块。

金属氢化物储热模块包括金属氢化物储罐108、氢储罐101、调节阀102和氢气输送管路104。在冬季夜间电动汽车充电时,金属氢化物罐108内的金属储氢材料被加热释放出氢气,经调节阀102和氢气输送管路104储存至氢储罐101内完成储热。在冬季白天电动汽车运行过程中,氢储罐101内的氢气经由调节阀102和氢气输送管路104送入金属氢化物储罐108内与金属材料反应完成放热。为了降低储热模块的体积,金属氢化物储罐108和氢储罐101均为高压罐,承压能力大于等于10Mpa。

供热模块包括风机107、储热箱105、蓄电池散热器110、汽车散热器111、空气管路113、新风管路114和排风管路115。储热箱105内设置有多个金属氢化物储罐108,多个金属氢化物储罐108与氢储罐101同程相连。金属氢化物储罐108外壁设置有散热翅片207(详见图2-4),储热箱105外壁设置有保温材料106,如硅酸铝、聚氨酯发泡等,降低其在供热过程中的热量损失。新风管路114和排风管路115上分别设置有阀门V1、V3,通过控制阀门V1/V3可以控制新风比例来调节送风温度。蓄电池散热器110与汽车散热器111并联设置,二者与风机107相连的管道上分别设置有阀门V4、V5。空气管路113上还配套有一个阀门V2。

本实施例的电动汽车金属氢化物储热供暖系统,通过切换调节阀102、风机107、阀门V1-V5可获取储热模式、供暖模式和蓄电池升温模式。

当系统处于储热模式时,风机107关闭,空气管路113、新风管路114及排风管路115上的阀门V1~V5均关闭,氢气输送管路104上的调节阀102全开,利用电动汽车充电过程的电加热金属氢化物储罐108,使罐内的金属储氢材料分解释放出氢气,当释放出的氢气被全部储存于氢储罐101中后关闭调节阀102,停止对金属氢化物储罐108加热,完成储热。

当系统处于供暖模式时,开启风机107,开启阀门V2和V5,关闭阀门V4,控制调节阀102开度,向金属氢化物储罐108内输送氢气,氢气与金属材料发生反应释放出大量的反应热,低温空气被风机107输送至储热箱105中与散热翅片207进行热交换,变成高温空气,控制阀门V1的开度,将高温空气与新风混合后送入汽车散热器111中,完成供暖。

当系统处于蓄电池温升模式时,与供暖模式不同的是阀门V4开启,V5关闭,高温空气与新风混合后流经蓄电池散热器110,完成电池升温。其中供暖模式和蓄电池升温模式可通过阀门V4和V5的调节实现联合运行。

容易理解的是,本发明的供热模块所采用的流体,除了可以是上述的空气外,还可以是惰性气体,如氦气等,也可以是水,还可以是耐高温的液体,如高温导热油等。当采用除空气以外的其他流体时,新风管路114和排风管路116可以去掉。同时,用于换热的散热翅片207也可以更换成如图5所示的缠绕在金属氢化物储罐108外壁的螺旋换热管213,或者如图6所示的布置在金属氢化物储罐108内金属储氢材料中的螺旋流道214。

如图2-4所示,金属氢化物储罐108包括阀体201、连接头202、罐体203、氢气通道211和金属储氢材料。氢气通道211竖直设置在罐体203中心,上端伸出罐体203,通过连接头202与阀体201相连接。阀体201与氢气输送管路104相连,用于控制氢气的进出。氢气通道211上端设置有过滤器204,下端通达罐体203底部。金属储氢材料填充在氢气通道211与罐体203之间,氢气通道211上设置有仅供氢气进出的孔隙,氢气依次流经阀体201和连接头202进入氢气通道211。为了促进氢气与金属储氢材料之间的反应,金属储氢材料在竖直方向上被多孔金属板通道206分隔成多层,多孔金属板通道206两端分别与氢气通道211和罐体203相接,氢气进入氢气通道211后分散进多孔金属板通道206进一步扩散后与金属储氢材料反应。罐体203外侧间隔分布有散热翅片207和加热装置205。散热翅片207用于罐体203内部反应热的快速扩散,加热装置205用于在充电过程中加热罐体203内的金属储氢材料释放出氢气。

金属储氢材料可以采用单一材料,如图4所示的中高温金属储氢材料210,也可以采用多种材料组合,如图2和3所示,金属储氢材包括低温金属储氢材料208和中高温金属储氢材料210至少2种,且反应温度从罐体203中心到罐体203的边缘逐渐升高。

低温金属储氢材料208储热密度较低但可以在常温常压下反应,储热密度一般在200kJ/kg左右,如稀土储氢材料和Ti基合金储氢材料,而中高温储氢材料210储热密度大,但是反应温度较高,例如金属Mg,储热密度高达2885kJ/kg,但吸放氢温度要求高于300℃,在本实施例中,从罐体203中心到边缘依此填充了一定量的LaNi

作为另一可选的方式,低温金属储氢材料也可以采用中高温储氢合金的纳米线材料,中高温储氢合金的结构尺寸在低于30nm时,吸氢温度有所降低,例如1nm的镁纳米线材料可在14℃下发生吸氢反应,5nm的镁纳米线材料可在85℃下发生吸氢反应,通过从中心到边缘依此填充不同结构尺寸的纳米线材料来实现吸氢反应的无电力热启动。

由于中高温金属储氢材料210的反应温度较高,如果采用图4所示的单一的金属储氢材料时,为了提高吸氢反应热启动速度,作为另一可选的方式,可在金属氢化物储罐108内设置电加热装置212,电加热装置212周边半密封包裹着中高温金属储氢材料210,通过局部加热中高温金属储氢材料210达到反应温度,中高温金属储氢材料210到达反应温度后与氢反应生成大量的热加热周边的金属储氢材料,依此类推直至所有的金属储氢材料都达到反应温度。

优选的,由于金属粉末及金属氢化物粉末的导热系数较低,一般低于1W/m·k,为了提高金属储氢材料及金属氢化物的导热能力,在金属储氢材料内设置增强导热的介质,如泡沫金属、膨胀石墨等(图中未示出)。进一步地,为了提高低温金属储氢材料208和中高温金属储氢材料210之间的热传导,在低温金属储氢材料208和中高温金属储氢材料210之间设置有带肋片的高导热金属隔板209,材质可以选择铜、铝等具有良好导热性能的金属材料。

优选的,为了进一步提高吸氢反应热启动速度,在氢气输送管路104外缠绕有加热电阻丝103和保温材料,以提高输送至金属氢化物储罐108的氢气温度,实现储氢金属材料在外加热源下的吸氢。

综上,本发明利用储热密度大的金属储氢材料与氢气的化学反应释放出热量对座舱供暖和蓄电池升温,该过程无需电力驱动,既保证了电动汽车冬季续航里程又解决了电动汽车因冬季供暖造成的爬坡动力不足的问题。而且金属储氢材料在夜间电动汽车充电时利用低谷电价加热析出氢,白天电动汽车运行时金属储氢材料与氢气反应放出热量,实现电量的移峰填谷,有效降低汽车供暖费用。

实施例二

本实施例的电动汽车金属氢化物储热供暖系统,特别适用于供热模块的换热介质为空气,而电动汽车的空调系统为水冷系统的情况,与实施例一不同的是,供热模块采用双回路,如图7所示,风机107、储热箱105、换热器109一次侧通过空气管路113构成一次回路,新风管路114和排风管路115的设置与实施例一相同,汽车散热器111、蓄电池散热器110、冷却液泵112、换热器109二次侧通过冷却液循环管路116构成二次回路。

风机107将低温空气首先送入储热箱105内,与金属氢化物储罐108进行一次换热,变成高温空气后,进入换热器109与冷却液进行二次换热,升温后的冷却液被冷却液泵112分别泵送至汽车散热器111和蓄电池散热器110中完成座舱供暖和蓄电池升温。

实施例三

本实施例的电动汽车金属氢化物储热供暖系统,与实施例一不同的是,仅在于金属氢化物储热模块的构成不同,如图8所示,金属氢化物储热模块包括高温金属氢化物储罐A、低温金属氢化物储罐B、调节阀102和氢气输送管路104,高温金属氢化物储罐A和低温金属氢化物储罐B通过氢气输送管道104和调节阀102连接。

高温金属氢化物储罐A和低温金属氢化物储罐B的结构与实施例一图6相同,高温金属氢化物储罐A装填的是高温金属储氢材料210,低温金属氢化物储罐B装填的是低温金属储氢材料208。高温金属储氢材料210具有更高的储氢密度和储热量,低温金属储氢材料208可以在常温下释放氢气,且两者的反应压力均不高于5Mpa。金属氢化物储罐108内设置的螺旋流道214,导热介质可在其内循环流动与金属储氢材料换热。在本实施例中,设置在金属氢化物储罐外的加热装置205可取消,其功能可由螺旋流道214+导热介质实现,在夜间储热(释氢)过程中,向螺旋流道214通入高温导热介质即可加热金属储氢材料释放出氢气。

在夜间储热过程中,高温金属氢化物储罐A被高温加热,释放出氢气进入低温金属氢化物储罐B内,被低温金属材料吸收,低温金属材料的反应热被低温金属氢化物储罐B内的导热介质带走,直至高温金属氢化物氢气全部释放,实现热量在夜间停车充电过程的储存。

在白天车辆运行过程需要供热时,用较低的能耗加热低温金属氢化物储罐B至其释氢反应温度,同时局部加热高温金属氢化物储罐A内的高温金属储氢材料210至吸氢反应温度,释放的氢气由低温金属氢化物储罐B通过氢气输送管道104、调节阀102进入高温金属氢化物储罐A内与高温金属反应生成大量的热,利用导热介质将反应热带出,实现用低能耗生成大量的热量的目的。

上述实施例只是为了说明本发明的技术构思及特点,其目的是在于让本领域内的普通技术人员能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡是根据本发明内容的实质所做出的等效的变化或修饰,都应涵盖在本发明的保护范围内。

- 一种电动汽车金属氢化物储热供暖系统

- 一种电动汽车金属氢化物储热供暖系统