管道安全控制用双速油缸

文献发布时间:2023-06-19 09:35:27

技术领域

本发明属于管道输送设备领域,涉及管道安全控制用双速油缸。

背景技术

为保证管线运行安全,防止在管道爆裂时,水大量溢流而对下游生活、生产设施造成各种难以估量的损害,采用爆管保护阀以确保爆管事故发生时管道快速且自动可靠地关闭,切断上游水源,保障下游安全。爆管保护装置实际工程中也称紧急遮断阀、紧急切断阀等,也常见用液控缓闭蝶阀加上测速组件实现爆管保护功能。

爆管保护控制器是液控爆管关断阀的核心控制设备,爆管控制器的可靠性决定着爆管阀的功能是否能实现,在管道流速超常时,爆管保护控制器准确动作,使保护器上的液压阀准确换向,油路接通,液控关断阀的重锤下落阀门关闭,从而保护整个管道系统,其工作原理就是水的流动产生动能,流速越大,动能越大,管道压力变化不影响保护器功能与动作,只受控于管道内介质流速。当管道内介质流速变化时,作用在管道内段保护器转动杆或转动片上的力产生变化,并通过杠杆驱动行程液压阀换向,在管道外部上段设有传感器与调节装置,调节装置与水力成比例曲线。

发明内容

本发明要解决的问题是在于提供管道安全控制用双速油缸,采用机械结构式控制,流速达到设定值,爆管控制器触发,阀门不需外部任何电能与其它能源,即可自行按设定好的先快后慢双速两阶段关闭至全关,稳定可靠。

为解决上述技术问题,本发明采用的技术方案是:管道安全控制用双速油缸,包括缸体,所述缸体的一端设有缓闭缸尾,另一端设有缸头,所述缸体内设有同轴的活塞,所述缓闭缸尾上设有进油口和进油单向阀,所述缓闭缸尾内还设有空心杆,所述空心杆穿过所述缓闭缸尾设置,所述活塞上设有避位孔,所述空心杆与所述避位孔对应设置,所述油缸关闭状态下,所述空心杆伸入到所述避位孔设置,所述缓闭缸尾上设有出油用慢关节流阀,所述缓闭缸尾远离所述活塞的一端设有缓闭块,所述缓闭块用于调节空心杆伸入活塞的长度。

进一步的,第一段关闭75-85度,6-10s的时间关闭,第二段关闭5-15度;18-22s关闭。

进一步的,所述缓闭块上固设有调节螺杆,所述调节螺杆与所述空心杆螺纹连接,所述缓闭块远离所述空心杆的一端设有堵塞,所述空心杆与所述避位孔中间设有多个密封圈,所述活塞与所述缸体的内壁之间设有多个密封圈。

进一步的,本结构通过常开截止阀和单向阀由释放组件和蓄能器控制,在流速超过设定值时,所述释放组件动作,从断开状态切换到连通状态,对应的阀门上的重锤机构被举起,阀门为常开状态,释放组件由管道上的测速仪触发。

进一步的,测速仪的数量沃恩两个,两个所述测速组件,其中一个为平衡重锤组件,一个为活塞直动组件;两个均为平衡重锤组件,两个均为活塞直动组件。

进一步的,所述平衡重锤组件包括导流板和传动轴,所述传动轴与阀板同轴设置,所述导流板的上端与所述传动轴固定,下端与介质对应,所述传动轴的上端设有平衡杠杆,所述平衡杠杆远离所述传动轴的一端设置平衡锤;所述平衡杠杆旋转后触发行程液压阀,与所述导流板对应设置的有接近开关,所述接近开关触发控制系统,关闭阀门。

进一步的,所述平衡锤与所述平衡杠杆螺纹连接,所述平衡锤的数量为多个,且两端均设有对所述平衡锤固定的调节锁紧螺母,所述平衡重锤组件还包括安装本体和安装法兰,所述安装本体通过安装法兰与阀门壳体连接,所述传动轴与所述安装本体转动连接。

进一步的,所述活塞直动组件包括转轮、轮架、活杆和安装架,所述活杆设在所述安装架内且二者同轴设备,所述活杆相对所述安装架上下移动,所述活杆位于所述安装架上端的外部设有固定筒,所述固定筒的上端设有螺纹连接的调节螺盖,所述固定筒的内部设有预紧弹簧,所述预紧弹簧预所述活杆同轴设置,所述预紧弹簧设在所述调节螺盖与活杆的定位台之间,所述活杆向上伸出所述调节螺盖设置,且固定设有水平延伸的触发杆;所述活杆的下端设有滚轮,所述安装架的下端设有转动连接的转轮,所述转轮为多角凸起的轮状结构,所述转轮的凸起部分与所述滚轮相切设置。

进一步的,所述缓闭块上固设有调节螺杆,所述调节螺杆与所述空心杆螺纹连接,所述缓闭块远离所述空心杆的一端设有堵塞,所述空心杆与所述避位孔中间设有多个密封圈,所述活塞与所述缸体的内壁之间设有多个密封圈。

与现有技术相比,本发明具有的优点和积极效果如下。

1、本发明采用机械式的结构,流速达到设定值,爆管控制器触发,阀门不需外部任何电能与其它能源,即可自行按设定好的先快后慢双速两阶段关闭至全关,稳定可靠,当两个测速组件并联时,就构成了安全冗余型,两个任意一个动作,相应的液压阀即触发,阀门立即动作关闭;当两个测速组件串联时就构成了防误安全型,两个都动作,触发两个液压阀,阀门才动作关闭,每种机械型爆管控制器也可带有接近开关,当爆管控制器动作时,接近开关也闭合,信号即传入PLC和DCS,这样即电、液、机械就构成了闭环控制系统;

2、本发明中,平衡重锤型组件通过调节平衡锤与平衡杠杆之间的力臂长短,即可调节导流板的平衡,改变流速设定值;活塞直动组件调节螺盖达到合适的位置时,即可调节弹簧弹力,改变流速设定值,同时通过紧定螺母来锁紧螺盖,防止设定误动,只要流速达到设定值,爆管控制器触发,阀门不需外部任何电能与其它能源,即可自行按设定好的先快后慢双速两阶段关闭至全关;

3、本发明两侧测速组件的安装调试全部在外部进行,不需要打开法兰,非常方便,即使维护两个测速组件的水下部分,也只需要松开连接的法兰即可拆除全部测速组件,简单、快捷、方便;

4、本发明中,当测速组件传来压差的信号时,释放组件能接受并及时可靠地做出相应的反应,当工况恢复正常工作状态时,活塞直动组件直动复位,无需人工操作,平衡重锤组件只需要用手轻轻搬动重锤,即可回复初始状态,易于重新启动,平衡重锤型局部阻力系数0.005,活塞直动型局部阻力系数0.002。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

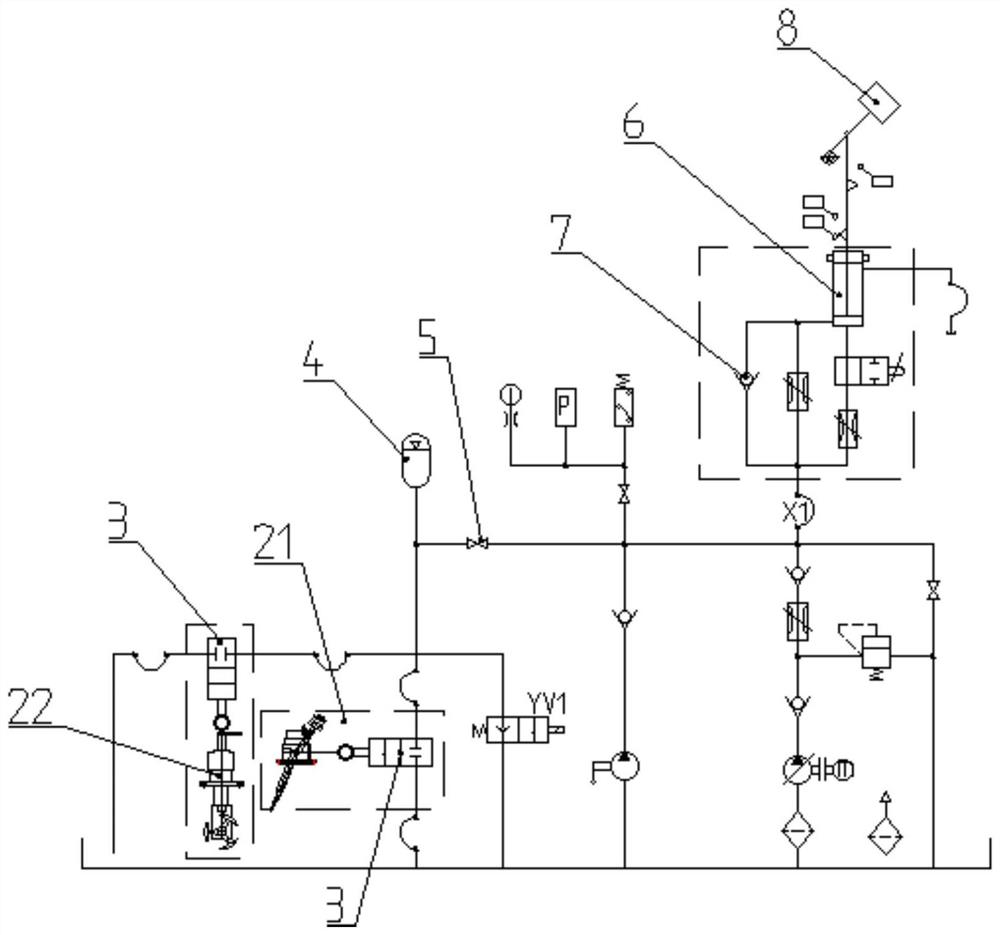

图1是本发明管道安全控制用双速油缸在实际应用案例中,活塞直动组件与平衡重锤组件串联的结构示意图;

图2是本发明管道安全控制用双速油缸实际应用的液压原理图;

图3是本发明平衡重锤组件的结构示意图;

图4是本发明平衡重锤组件的立体图;

图5是本发明活塞直动组件的结构示意图;

图6是本发明油缸的结构示意。

附图标记:

1、蓄能器;21、平衡重锤组件;211、导流板;212、平衡杠杆;213、行程液压阀;214、平衡锤;215、锁紧螺母;216、传动轴;217、安装本体;218、安装法兰;219、接近开关;22、活塞直动组件;221、转轮;222、轮架;223、活杆;2231、滚轮;224、安装架;225、固定筒;226、紧定螺母;227、预紧弹簧;228、调节螺盖;229、触发杆;3、释放组件;5、截止阀;6、油缸;61、缸体;62、缸头;63、缓闭缸尾;64、进油口;66、活塞;661、避位孔;67、空心杆;671、快通油孔;68、缓闭块;681、调节螺杆;682、堵塞;7、单向阀;8、重锤结构。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

下面结合附图对本发明的具体实施例做详细说明。

如图1~图6所示,本发明为管道安全控制用双速油缸,其应用的系统为爆管保护安全装置,包括串联或并联设置的两个测速组件,测速组件用来监测管线上的介质流速,每个测速组件均串联设置一个释放组件3,测速组件在流速超过设定值时,触发释放组件3动作,从断开状态切换到连通状态;

释放组件3连通蓄能器1,蓄能器1中的压力通过常开截止阀5和单向阀7与油缸6的开阀腔连通,对应的阀门上的重锤机构被举起,阀门为常开状态,在本申请中采用蝶阀,释放组件3由测速组件的液压触发来启动液压驱动装置关闭蝶阀,只要流速增大至设定值,平衡重锤组件的导流板211发生偏转,活塞直动组件22的转轮221转动,即可激发释放组件3,即行程换向阀,从而启动液压驱动装置关闭蝶阀,全过程无需额外的能源,因此,爆管保护阀在电源故障的情况下仍能可靠地工作,更进一步的,释放组件3的释放点可调,平衡重锤组件21调节平衡杠杆212的力臂长短,活塞66直动型调节预紧弹簧227的弹力,以便对应设定需限制的流速,它可在校准曲线内调整,供货时同时提供校准曲线。

更优选地,油缸6和蓄能器1组成重锤蓄能式结构,开启阀门时,由电动马达驱动油缸6而使阀板和重锤开启直至全开位置,马达动力电源为380V/3PH,防护等级IP68;在断电情况下,可以靠液压开启阀板和重锤,即手动液压泵驱动,当发生爆管时,重锤蓄积的能量使阀门可靠地关闭,而不用借助任何外部能源操作,提升稳定性,而且自结构中设置调整阀门开启和关闭时间的调节阀,具有自动保压或位置补偿功能,保证运行过程中重锤不下掉,操作简便,可通过现场控制箱就地操作并显示开/关阀位,也可实现远程监控遥控。

优选地,两个测速组件,其中一个为平衡重锤组件21,一个为活塞直动组件22;两个均为平衡重锤组件21,两个均为活塞直动组件22,测速组件不需要任何外部电源,且测速组件均采用不锈钢材质,其中传动轴216两端为不锈钢滚动轴套,密封处采用多层V型密封圈,释放组件3采用行程换向阀,采用国际标准的不锈钢元件,设计合理,安全可靠,即使在长时间不使用的情况下,一次需要使用时都必须能正常而可靠地关闭,它不依赖于任何外部能源,稳定性强。

优选地,平衡重锤组件21包括导流板211和传动轴216,传动轴216与阀板同轴设置,导流板211的上端与传动轴216固定,下端与介质对应,传动轴216的上端设有平衡杠杆212,平衡杠杆212远离传动轴216的一端设置平衡锤214;平衡杠杆212旋转后触发行程液压阀213,与导流板211对应设置的有接近开关219,接近开关219触发控制系统,关闭阀门;优选地,平衡锤214与平衡杠杆212螺纹连接,平衡锤214的数量为多个,且两端均设有对平衡锤214固定的调节锁紧螺母215,平衡重锤组件21还包括安装本体217和安装法兰218,安装本体217通过安装法兰218与阀门壳体连接,传动轴216与安装本体217转动连接。

管道内的介质流动时,冲击导流板211,导流板211固定在传动轴216上,导流板211受到水冲力作用从而做半旋转运动,带动同样固定在传动轴216上的平衡锤214杠杆组件,平衡锤214是螺纹旋转在杠杆上的,平衡锤214两头均有紧定螺母226,调整平衡锤214与杠杆之间的力臂长短,即可调节导流板211的平衡。管道内的介质流速正常时,这个力平衡的,当介质流速超过我们需要的设定时,导流板211继续旋转,平衡锤214翻转,触发行程液压阀213,油路接通,阀门执行预先设定好的动作,同时接近开关219也发出电信号,供电气系统控制与监视,如果电气控制系统电源正常,此电信号输入电气控制系统,控制箱也发出关阀命令,关电磁阀也得电,电磁阀与行程液压阀213双重作用,阀门也按设定好的先快后慢进行关阀,直到全关位,整个结构调节和安装都更加方便。

优选地,活塞直动组件22包括转轮221、轮架222、活杆223和安装架224,活杆223设在安装架224内且二者同轴设备,活杆223相对安装架224上下移动,活杆223位于安装架224上端的外部设有固定筒225,固定筒225的上端设有螺纹连接的调节螺盖228,固定筒225的内部设有预紧弹簧227,预紧弹簧227预活杆223同轴设置,预紧弹簧227设在调节螺盖228与活杆223的定位台之间,活杆223向上伸出调节螺盖228设置,且固定设有水平延伸的触发杆229;

活杆223的下端设有滚轮2231,安装架224的下端设有转动连接的转轮221,转轮221为多角凸起的轮状结构,转轮221的凸起部分与滚轮2231相切设置,优选地,调节螺盖228的下端设有紧定螺母226,紧定螺母226与固定筒225螺纹连接,安装架224与管道的连接处设有两个密封圈,活杆223的上下端与安装架224之间均设有密封圈。

管道内的介质流动时,冲击转轮221,转轮221旋转切割滚轮2231带动活杆223做伸出运动,在活杆223的上端装用可以调节预紧力的预紧弹簧227,通过旋紧与旋松调节螺盖228,压缩与释放弹簧的力,从而达到与旋转转轮221切割小滚轮2231的力量平衡,调节螺盖228达到合适的位置时,通过紧定螺母226来锁紧螺盖,防止设定误动。

管道内的介质流速正常时,这个弹簧预紧力与转轮221切割力是平衡的,当介质流速超过我们需要的设定时,转轮221继续旋转,活杆223伸出,带动行程轴与触发杆229,从而碰触行程液压阀213,油路接通,阀门执行预先设定好的动作,同时安装在外部的接近开关219也发出电信号,供电气系统控制与监视,如果电气控制系统电源正常,此电信号输入电气控制系统,控制箱也发出关阀命令,关电磁阀也得电,电磁阀与行程液压阀213双重作用,阀门也按设定好的先快后慢进行关阀,直到全关位。

活塞直动组件22为双向型,下游管道破裂,流速超常时,触发行程换向阀,爆管阀关闭;如上游管道破裂,下游的水反向溢流,水流也会冲击转轮221,当平衡力受到破坏时,也会触发行程液压阀213,爆管关闭阀也会按设定好的程度先快后慢关闭至全关。

优选地,油缸6为双速液压缸,第一段关闭75-85度,优选为80度,6-10s的时间关闭,优选为8s的时间,第二段关闭5-15度;优选为10度,18-22s关闭,优选为20s的时间,油缸6采用治金重型标准,具有强度可,输出力大,快慢角度与快慢时间均可调,调节准确无漂移的优点。

优选地,油缸6包括缸体61,缸体61的一端设有缓闭缸尾63,另一端设有缸头62,缸体61内设有同轴的活塞66,缓闭缸尾63上设有进油口64和进油单向阀7,缓闭缸尾63内还设有空心杆67,空心杆67穿过缓闭缸尾63设置,活塞66上设有避位孔661,空心杆67与避位孔661对应设置,油缸6关闭状态下,空心杆67伸入到避位孔661设置,缓闭缸尾63上设有出油用慢关节流阀,缓闭缸尾63远离活塞66的一端设有缓闭块68,缓闭块68用于调节空心杆67伸入活塞66的长度,空心杆67上设有快通油孔671。

优选地,缓闭块68上固设有调节螺杆681,调节螺杆681与空心杆67螺纹连接,缓闭块68远离空心杆67的一端设有堵塞682,空心杆67与避位孔661中间设有多个密封圈,活塞66与缸体61的内壁之间设有多个密封圈。

实际工作的过程中,油泵的油经进油口64、进油单向阀7,推动活塞66做伸出开阀运动,直到全开停止,当关阀时,无论电气关阀还是释放组件3关阀,油缸6内的油液经空心杆67,并经空心杆67通快通油孔671快速排入油箱内,油缸6快速动,阀门快速关闭,关闭速度可通过快关节流阀调节来实现;当油缸6的活塞66运动到空心杆67位置时,多道密封圈将空心杆67的中心孔封闭,那么油缸6里的油只能经慢关节流阀与单向阀7回油箱,此时单向阀7油路不通,快慢关角度可通调节螺杆681的旋转来实现,当顺时针旋转时,空心杆67便缩短,则快关角度变大;当调节螺杆681逆时针旋转时,空心杆67便伸长,则快关角度变小,快慢关角度的调节量均能满足客户要求。

优选地,还包括空气滤清器,对气体进行过滤;吸油过滤器,对油进行过滤;油泵,进行油的泵送,在整个控制系统中,保证动力源的稳定性。

本结构工作原理就是水的流动产生动能,流速越大,动能越大,管道压力变化不影响保护器功能与动作,只受控于管道内介质流速,当管道内介质流速变化时,作用在管道内段导流片或转轮221上的力产生变化,并驱动行程液压阀213换向,实现水流的实时监控和反馈。在本结构中采用双偏心蝶阀,密封面摩擦较小,而且水平卧式布置。蝶阀从0°~90°开启时,蝶板密封面会在开启的瞬间立即脱离阀座密封面,在其90°~0°关闭时,只有在关闭的瞬间,其蝶板密封面才会接触并压紧阀座密封。所以阀座与蝶板上的密封面之间无摩擦,延长阀门寿命,阀体和蝶板材料为球墨铸铁QT450-10,采用树脂砂整体铸造,铸件进行热处理以消除内应力。同时通过有限元分析,将阀体和蝶板的变形控制在允许范围内,使其受力分布更均匀,尺寸更优化,并具有足够的强度和刚度,不会产生有害变形,蝶板采用流阻小的桁架式结构,具有较小的阻力,全开时造成水头损失的局部阻力系数≤0.2,能有效地降低噪音和气蚀,为避免介质浸入阀轴与蝶板接触间隙而产生电化学腐蚀,在阀轴与蝶板接触位置的两端设置密封圈,在圆锥销与蝶板接触位置的两端设置密封圈,防止介质进入阀轴与蝶板接触部分的间隙形成微电池,产生电化学腐蚀。

在实际工作的过程中,管线正常运行时,蓄能器1中的压力通过常开截止阀5和单向阀7与油缸6的开阀腔连通,阀门上的重锤机构被举起,阀门为常开状态;两个测速组件实时探测管道中介质的流速,一旦发生爆管,流速超过设定的安全值,释放组件3将立即做出反应,从断开位切换到接通位,油缸6的压力通过释放组件3释放,液压驱动装置中的液压回路接通,重锤下落,驱动阀门关闭,释放组件3只受内部测速组件的控制,不要任何外部电源,安全可靠。

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 管道安全控制用双速油缸

- 管道安全控制用双速油缸