气体回收装置、压缩机、氢气回收方法和加氢站

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及气体回收技术领域,具体而言,涉及一种气体回收装置、一种压缩机、一种氢气回收方法和一种加氢站。

背景技术

相关技术中,液驱式活塞压缩机在加氢站中对氢气进行压缩时,由于活塞与气缸的缸壁之间进行无油摩擦,长期使用过程中氢气可能会泄漏到隔离腔,这部分氢气会随着活塞运动直接排放到空气中,不仅造成了氢气浪费,而且存在一定的安全隐患。

发明内容

为了解决或改善泄漏到隔离腔内的氢气直接排放到空气中,造成氢气浪费且存在安全隐患的技术问题,本发明的一个目的在于提供一种气体回收装置。

本发明的另一个目的在于提供一种具有上述气体回收装置的压缩机。

本发明的另一个目的在于提供一种氢气回收方法。

本发明的另一个目的在于提供一种加氢站。

为实现上述目的,本发明第一方面提供了一种气体回收装置,包括:鼓气装置,用于与压缩机的隔离腔连通,鼓气装置能够向隔离腔鼓入气体;回收管路,回收管路的一端用于与隔离腔连通。

根据本发明提供的气体回收装置的实施例,鼓气装置向隔离腔内鼓入氮气,泄露至隔离腔内的氢气能够随着氮气一同进入回收管路,氮气作为保护气,能够有效降低安全隐患。隔离腔内的气体通过回收管路可以再次投入使用,例如流回压缩机的进气口,一方面,有效避免了氢气的浪费,有利于降低成本;另一方面,大大降低了氢气直接排放到空气中带来的安全隐患,提高了安全性能。

具体而言,气体回收装置包括鼓气装置和回收管路。其中,鼓气装置与压缩机的隔离腔连通,鼓气装置能够向隔离腔内鼓入气体。值得说明的是,鼓气装置可以是氮气瓶,鼓气装置向隔离腔内鼓入的气体为氮气。当然,鼓气装置还可以向隔离腔内鼓入其它类型的保护气体。回收管路的一端与隔离腔连通。回收管路的一端可以形成有一个、两个或者多个端口,同时隔离腔的数量也可以是一个、两个或者多个,端口与隔离腔或其它部位连通。

相关技术中,液驱式活塞压缩机在加氢站中对氢气进行压缩时,由于活塞与气缸的缸壁之间进行无油摩擦,长期使用过程中氢气可能会泄漏到隔离腔,这部分氢气会随着活塞运动直接排放到空气中,不仅造成了氢气浪费,而且存在一定的安全隐患。

本申请限定的技术方案中,鼓气装置向隔离腔内鼓入氮气,泄露至隔离腔内的氢气能够随着氮气一同进入回收管路,氮气作为保护气,能够有效降低安全隐患。隔离腔内的气体通过回收管路可以再次投入使用,例如流回压缩机的进气口,一方面,有效避免了氢气的浪费,有利于降低成本;另一方面,大大降低了氢气直接排放到空气中带来的安全隐患,提高了安全性能。

另外,本发明提供的上述技术方案还可以具有如下附加技术特征:

在上述技术方案中,还包括:提纯机构,设于回收管路;压缩机构,设于回收管路,提纯机构位于隔离腔和压缩机构之间,气体依次经过隔离腔、提纯机构和压缩机构。

在该技术方案中,气体回收装置还包括提纯机构和压缩机构。具体地,提纯机构设于回收管路,提纯机构能够对进入到回收管路的气体进行提纯,将氮气及液压油等杂质过滤掉。具体地,提出机构包括过滤膜,混合气体经过过滤膜时,只有氢气可以透过,氮气和液压油等杂质能够从尾气排气系统排出。经过提纯后的气体为较为纯净的氢气,以满足加氢站的使用需求。

进一步地,压缩机构设于回收管路,压缩机构能够对气体进行增压。提纯机构位于隔离腔与压缩机构之间,即压缩机构位于提纯机构之后,进入到回收管路的气体先经过提纯再进行增压处理,提高了有效的能源输入。经过增压处理后,氢气的压力可达到5MPa至20MPa,满足加氢站的压力需求,此时的氢气可以重新投入使用。

相关技术中,液驱式活塞压缩机在加氢站中对氢气进行压缩时,由于活塞与气缸的缸壁之间进行无油摩擦,长期使用过程中氢气可能会泄漏到隔离腔,这部分氢气会随着活塞运动直接排放到空气中,不仅造成了氢气浪费,而且存在一定的安全隐患。

本申请限定的技术方案中,气体回收装置对泄漏到隔离腔的气体进行提纯、增压,最后气体能够重新投入使用,一方面,有效避免了氢气的浪费,有利于降低成本;另一方面,大大降低了氢气直接排放到空气中带来的安全隐患,提高了安全性能。

在上述技术方案中,回收管路包括:第一管路,具有第一端和第二端,第一端用于与第一隔离腔连通;第二管路,具有第三端和第四端,第三端用于与第二隔离腔连通;第三管路,具有第五端和第六端,第五端与第二端连通,且第五端与第四端连通,提纯机构设于第三管路,压缩机构设于第三管路,压缩机构位于提纯机构与第六端之间。

在该技术方案中,回收管路包括第一管路、第二管路和第三管路。具体地,第一管路具有第一端和第二端,第一管路的第一端与压缩机的第一隔离腔连通,第二管路具有第三端和第四端,第二管路的第三端与压缩机的第二隔离腔连通,第三管路具有第五端和第六端,第三管路的第五端与第一管路的第二端连通,且第三管路的第五端与第二管路的第四端连通。可以理解为,第一管路与第二管路为两个支路,第一管路与第二管路分别与对应的一个隔离腔连通,第三管路为汇合路,泄漏到第一隔离腔的气体通过第一管路进入第三管路,泄露到第二隔离腔的气体通过第二管路进入第三管路。

进一步地,提纯机构设于第三管路,压缩机构设于第三管路,压缩机构位于提纯机构与第六端之间。第一隔离腔内的气体通过第一管路进入第三管路后,依次经过提纯、增压处理。第二隔离腔内的气体通过第二管路进入第三管路后,也是依次经过提纯、增压处理。经过处理后的气体为较为纯净的氢气,且满足加氢站的压力需求,能够重新投入使用,有效避免了氢气的浪费,有利于降低成本。

在上述技术方案中,回收管路的另一端用于与压缩机的进气口连通。

在该技术方案中,回收管路的一端与压缩机的隔离腔连通,另一端与压缩机的进气口连通,隔离腔内的气体通过回收管路可以再次投入使用,流回压缩机的进气口。经过处理后的气体为较为纯净的氢气,且满足加氢站的压力需求,能够重新投入使用,有效避免了氢气的浪费,有利于降低成本。

在上述技术方案中,鼓气装置通过第一气路与第一隔离腔连通,鼓气装置通过第二气路与第二隔离腔连通,鼓气装置用于向第一隔离腔和第二隔离腔鼓入气体。

在该技术方案中,通过第一气路和第二气路,鼓气装置能够分别向第一隔离腔和第二隔离腔鼓入气体,鼓气装置可以是氮气瓶,鼓气装置向隔离腔内鼓入氮气作为保护气体。由于活塞与缸壁之间进行无油摩擦,长期使用过程中,一部分的氢气可能会泄漏到隔离腔,一部分的液压油也可能会从油缸中通过支撑隔板的缝隙泄漏到隔离腔中。氮气和泄露到隔离腔的氢气以及液压油等一同进入到回收管路中。

在上述技术方案中,还包括:过滤器,设于第三管路,过滤器位于第五端与提纯机构之间。

在该技术方案中,气体回收装置还包括过滤器。具体地,过滤器设于回收管路的第三管路,且过滤器位于第三管路的第五端与提纯机构之间。由隔离腔进入到回收管路的气体在经过提纯之前,过滤器能够过滤掉气体中的颗粒杂质,对混合气体进行初步处理,避免粒径较大的颗粒杂质对提纯机构造成损坏,有利于提高气体回收装置的使用寿命。

在上述技术方案中,还包括:安全阀,设于第三管路,安全阀位于第五端与过滤器之间。

在该技术方案中,气体回收装置还包括安全阀。具体地,安全阀设于回收管路的第三管路,且安全阀位于第三管路的第五端与过滤器之间,可以理解为,气体依次经过隔离腔、安全阀、过滤器、提纯机构、压缩机构和进气口。安全阀是启闭件,在受到外力作用下处于常闭状态,当设备或管道内的介质压力升高超过规定值时,通过向系统外排放介质来防止管道或设备内介质压力超过规定数值。通过设置安全阀,能够控制进入到回收管路的气体的压力不超过规定值。

值得说明的是,第三管路上还可以设置压力检测系统,比如压力传感器等,以实现对进入回收管路的气体的压力的精确控制。

在上述技术方案中,还包括:第一单向阀,设于第三管路,第一单向阀位于过滤器与提纯机构之间。

在该技术方案中,气体回收装置还包括第一单向阀。单向阀又称止回阀或逆止阀,用于液压系统中防止介质反向流动,或者用于气动系统中防止压缩空气逆向流动。具体地,第一单向阀设于第三管路,第一单向阀位于过滤器以及提纯机构之间,进入到回收管路的气体依次经过过滤器、第一单向阀和提纯机构。通过设置第一单向阀,能够避免经过提纯的气体回流,确保氢气的纯净。

在上述技术方案中,还包括:第一冷却机构,设于第三管路,第一冷却机构位于提纯机构与压缩机构之间;第二冷却机构,设于第三管路,第二冷却机构位于压缩机构与第六端之间。

在该技术方案中,气体回收装置还包括第一冷却机构和第二冷却机构。具体地,第一冷却机构设于第三管路,第一冷却机构位于提纯机构与压缩机构之间,气体依次经过提纯机构、第一冷却机构和压缩机构。提纯机构对气体进行升温,高温提纯后得到纯净的氢气,第一冷却机构对氢气进行降温冷却,当氢气达到设定温度后,再进入到压缩机构中。

进一步地,第二冷却机构设于第三管路,第二冷却机构位于压缩机构和第三管路的第六端之间,气体依次经过压缩机构、第二冷却机构和进气口,压缩机构对气体进行压缩增压,当气体达到设定压力后,需要通过第二冷却机构进行降温冷却,以满足加氢站对氢气的温度需求。

在上述技术方案中,还包括:第二单向阀,设于第三管路,第二单向阀位于第二冷却机构与第六端之间。

在该技术方案中,气体回收装置还包括第二单向阀。单向阀又称止回阀或逆止阀,用于液压系统中防止介质反向流动,或者用于气动系统中防止压缩空气逆向流动。具体地,第二单向阀设于第三管路,第二单向阀位于第二冷却机构与第三管路的第六端之间,回收管路内的气体依次经过第二冷却机构、第二单向阀和进气口。通过设置第二单向阀,能够避免经过提纯、增压的气体回流,确保氢气足够纯净且能够满足加氢站的压力需求。

在上述技术方案中,还包括:缓冲罐,设于第三管路,缓冲罐位于第二冷却机构与第二单向阀之间。

在该技术方案中,气体回收装置还包括缓冲罐。具体地,缓冲罐设于第三管路,且缓冲罐位于第二冷却机构与第二单向阀之间,回收管路中的气体依次经过第二冷却机构、缓冲罐以及第二单向阀。通过设置缓冲罐,能够对气体进行缓冲,以达到控制气体流速的目的。

本发明第二方面提供了一种压缩机,包括:第一气缸;油缸;第二气缸;第一隔离段,设有第一隔离腔,第一隔离段的一端与第一气缸连接,第一隔离段的另一端与油缸连接;第二隔离段,设有第二隔离腔,第二隔离段的一端与油缸连接,第二隔离段的另一端与第二气缸连接;上述任一实施例中的气体回收装置,气体回收装置的回收管路与第一隔离腔连通,回收管路与第二隔离腔连通,气体回收装置的鼓气装置与第一隔离腔连通,鼓气装置与第二隔离腔连通。

根据本发明的压缩机的实施例,压缩机包括第一气缸、油缸、第二气缸、第一隔离段、第二隔离段和气体回收装置。其中,第一气缸设有进气口,第二气缸设有出气口。第一隔离段设有第一隔离腔,第一隔离段的一端与第一气缸连接,第一隔离段的另一端与油缸连接。第二隔离段设有第二隔离腔,第二隔离段的一端与油缸连接,第二隔离段的另一端与第二气缸连接。具体地,第一气缸包括第一缸壁和第一活塞杆,第一活塞杆滑动连接于第一缸壁的内部,第一缸壁的一端设有第一端盖,进气口设于第一端盖。进一步地,第二气缸包括第二缸壁和第二活塞杆,第二活塞杆滑动连接于第二缸壁的内部,第二缸壁的一端设有第二端盖,出气口设于第二端盖。油缸包括第三缸壁和第三活塞杆,第三活塞杆滑动连接于第三缸壁的内部。第一活塞杆穿设于第一隔离腔,第二活塞杆穿设于第二隔离腔,第三活塞杆的一端与第一活塞杆连接,第三活塞杆的另一端与第二活塞杆连接。压缩机正常工作时,氢气由进气口进入到第一气缸内,液压系统带动第一活塞杆、第二活塞杆以及第三活塞杆运动,第二气缸内的氢气经过压缩后由出气口排出。通过在第一气缸与油缸之间增设第一隔离段,且在第二气缸与油缸之间增设第二隔离段,能够隔离氢气和液压油。

进一步地,鼓气装置通过第一气路与第一隔离腔连通,鼓气装置通过第二气路与第二隔离腔连通,鼓气装置能够向第一隔离腔和第二隔离腔内鼓入气体。值得说明的是,鼓气装置可以是氮气瓶,鼓气装置向隔离腔内鼓入的气体为氢气。当然,鼓气装置还可以向隔离腔内鼓入其它类型的保护气体。

进一步地,第一隔离腔、第二隔离腔以及进气口均与气体回收装置的回收管路连通。由于活塞与缸壁之间进行无油摩擦,长期使用过程中,一部分的氢气可能会泄漏到隔离腔,一部分的液压油也可能会从油缸中通过支撑隔板的缝隙泄漏到隔离腔中。鼓气装置向隔离腔鼓入氮气作为保护气体,氮气连通泄露到隔离腔的氢气以及液压油等进入到回收管路中。混合气体由隔离腔的出口排出,依次经过过滤器、压力检测系统、第一单向阀,到达提纯器(即提纯机构),只有氢气可以透过过滤膜,另一部氮气和液压油等杂质从尾气排气系统排出。经过高温提纯后纯净的氢气到达第一冷却机构,进入氢气压缩机(压缩机构),经过增压,重新达到氢气主管路的压力(5MPa至20MPa),之后经过第二冷却机构、缓冲罐、第二单向阀,到达氢气主管路,重新投入使用。

其中,由于压缩机包括上述第一方面中的任一气体回收装置,故而具有上述任一实施例的有益效果,在此不再赘述。

本发明第三方面提供了一种氢气回收方法,用于上述任一实施例中的气体回收装置,包括:向隔离腔内鼓入氮气;对进入到气体回收装置的回收管路的混合气体进行过滤、提纯,得到氢气;对氢气进行增压处理;将氢气重新鼓入进气口。

根据本发明提供的氢气回收方法的实施例,氢气回收方法用于气体回收装置,具体步骤包括:

第一步:向隔离腔内鼓入氮气。工作人员通过鼓气装置向隔离腔鼓入保护气体,氮气连通泄露到隔离腔的氢气以及液压油等进入到回收管路中,以便气体回收装置能够对混合气体进行后续工艺处理。具体地,鼓气装置通过第一气路与第一隔离腔连通,鼓气装置通过第二气路与第二隔离腔连通,鼓气装置能够向第一隔离腔和第二隔离腔内鼓入气体。值得说明的是,鼓气装置可以是氮气瓶,鼓气装置向隔离腔内鼓入的气体为氢气。当然,鼓气装置还可以向隔离腔内鼓入其它类型的保护气体;

第二步:对进入到气体回收装置的回收管路的混合气体进行过滤、提纯,得到氢气。提纯机构设于回收管路,提纯机构能够对进入到回收管路的气体进行提纯,将氮气及液压油等杂质过滤掉。具体地,提出机构包括过滤膜,混合气体经过过滤膜时,只有氢气可以透过,氮气和液压油等杂质能够从尾气排气系统排出。经过提纯后的气体为较为纯净的氢气,以满足加氢站的使用需求;

第三步:对氢气进行增压处理。压缩机构设于回收管路,压缩机构能够对气体进行压缩增压。压缩机构位于提纯机构和进气口之间,进入到回收管路的气体先经过提纯再进行增压处理,提高了有效的能源输入。经过增压处理后,氢气的压力可达到5MPa至20MPa,满足加氢站的压力需求,此时的氢气可以重新投入使用;

第四步:将氢气重新鼓入进气口。气体回收装置对泄漏到隔离腔的气体进行提纯、增压,最后气体能够重新投入使用,氢气通过进气口重新进入到第一气缸内。

本发明第四方面的实施例提供了一种加氢站,包括:控制机构;上述任一实施例中的气体回收装置,与控制机构电连接;或上述实施例中的压缩机,与控制机构电连接;或上述实施例中的氢气回收方法,用于控制机构。

本发明第四方面提供了一种加氢站,包括控制机构和气体回收装置,控制机构与气体回收装置电连接。气体回收装置的回收管路对泄漏到隔离腔的氢气以及保护气体等进行提纯、增压,最后得到满足加氢站的压力需求的较为纯净的氢气,重新投入使用,有效避免了氢气的浪费。

或者,加氢站包括控制机构和压缩机,控制机构与压缩机电连接。压缩机内泄漏到隔离腔的气体,经过提纯、压缩增压等处理后,到达氢气主管路,重新投入使用。

或者,加氢站包括控制机构和氢气回收方法,氢气回收方法用于控制机构。控制机构采用氢气回收方法,对泄漏到隔离腔的气体,经过提纯、压缩增压等处理后,重新投入使用,有效避免了氢气的浪费。

本发明的实施例的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

附图说明

图1示出了根据本发明的一个实施例的气体回收装置的示意图;

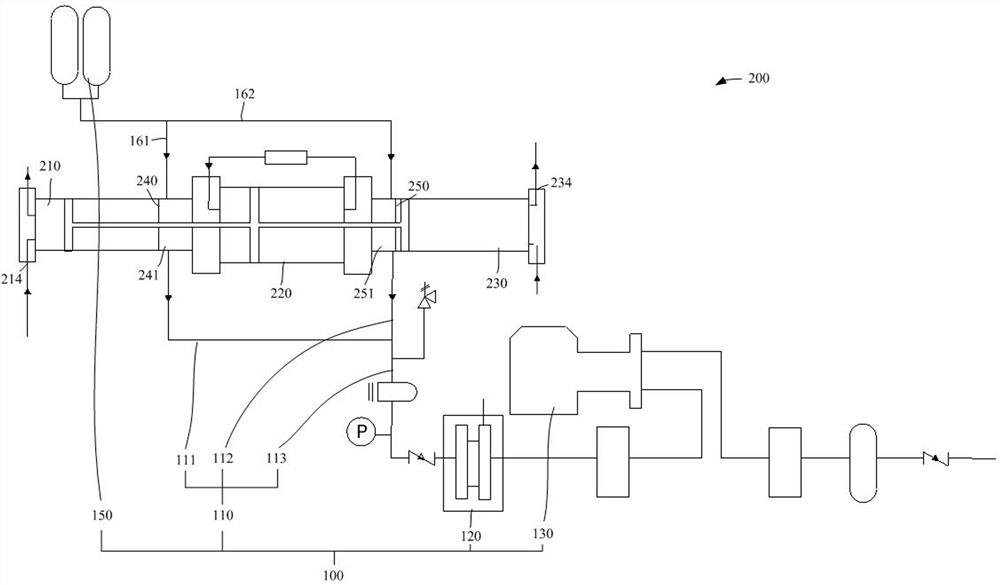

图2示出了根据本发明的一个实施例的压缩机的第一示意图;

图3示出了根据本发明的一个实施例的压缩机的第二示意图;

图4示出了根据本发明的一个实施例的氢气回收方法的示意图;

图5示出了根据本发明的一个实施例的加氢站的示意图;

图6示出了根据本发明的另一个实施例的加氢站的示意图。

其中,图1至图6中附图标记与部件名称之间的对应关系为:

100:气体回收装置;110:回收管路;111:第一管路;1111:第一端;1112:第二端;112:第二管路;1121:第三端;1122:第四端;113:第三管路;1131:第五端;1132:第六端;120:提纯机构;130:压缩机构;141:过滤器;142:安全阀;143:第一单向阀;144:第一冷却机构;145:第二冷却机构;146:第二单向阀;147:缓冲罐;150:鼓气装置;161:第一气路;162:第二气路;200:压缩机;210:第一气缸;211:第一缸壁;212:第一活塞杆;213:第一端盖;214:进气口;220:油缸;221:第三缸壁;222:第三活塞杆;230:第二气缸;231:第二缸壁;232:第二活塞杆;233:第二端盖;234:出气口;240:第一隔离段;241:第一隔离腔;250:第二隔离段;251:第二隔离腔;400:加氢站;410:控制机构。

具体实施方式

为了能够更清楚地理解本发明的实施例的上述目的、特征和优点,下面结合附图和具体实施方式对本发明的实施例进行进一步的详细描述。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本申请,但是,本发明的实施例还可以采用其他不同于在此描述的其他方式来实施,因此,本申请的保护范围并不限于下面公开的具体实施例的限制。

下面参照图1至图6描述根据本发明一些实施例提供的气体回收装置100、压缩机200、氢气回收方法和加氢站400。

实施例一

如图1所示,本发明的一个实施例提供的气体回收装置100,包括鼓气装置150和回收管路110。其中,如图2所示,鼓气装置150与隔离腔连通,鼓气装置150能够向隔离腔内鼓入气体。值得说明的是,鼓气装置150可以是氮气瓶,鼓气装置150向隔离腔内鼓入的气体为氮气。当然,鼓气装置150还可以向隔离腔内鼓入其它类型的保护气体。回收管路110的一端与压缩机200中的隔离腔连通。回收管路110的一端可以形成有一个、两个或者多个端口,同时隔离腔的数量也可以是一个、两个或者多个,端口与隔离腔或其它部位连通。

相关技术中,液驱式活塞压缩机在加氢站400中对氢气进行压缩时,由于活塞与气缸的缸壁之间进行无油摩擦,长期使用过程中氢气可能会泄漏到隔离腔,这部分氢气会随着活塞运动直接排放到空气中,不仅造成了氢气浪费,而且存在一定的安全隐患。

本申请限定的技术方案中,鼓气装置150向隔离腔内鼓入氮气,泄露至隔离腔内的氢气能够随着氮气一同进入回收管路110,氮气作为保护气,能够有效降低安全隐患。隔离腔内的气体通过回收管路110可以再次投入使用,例如流回压缩机200的进气口214,一方面,有效避免了氢气的浪费,有利于降低成本;另一方面,大大降低了氢气直接排放到空气中带来的安全隐患,提高了安全性能。

实施例二

如图1和图2所示,气体回收装置100还包括提纯机构120和压缩机构130。具体地,提纯机构120设于回收管路110,提纯机构120能够对进入到回收管路110的气体进行提纯,将氮气及液压油等杂质过滤掉。具体地,提出机构包括过滤膜,混合气体经过过滤膜时,只有氢气可以透过,氮气和液压油等杂质能够从尾气排气系统排出。经过提纯后的气体为较为纯净的氢气,以满足加氢站400的使用需求。

进一步地,压缩机构130设于回收管路110,压缩机构130能够对气体进行增压。压缩机构130位于提纯机构120和进气口214之间,进入到回收管路110的气体先经过提纯再进行增压处理,提高了有效的能源输入。经过增压处理后,氢气的压力可达到5MPa至20MPa,满足加氢站400的压力需求,此时的氢气可以重新投入使用。

相关技术中,液驱式活塞压缩机在加氢站400中对氢气进行压缩时,由于活塞与气缸的缸壁之间进行无油摩擦,长期使用过程中氢气可能会泄漏到隔离腔,这部分氢气会随着活塞运动直接排放到空气中,不仅造成了氢气浪费,而且存在一定的安全隐患。

本申请限定的技术方案中,气体回收装置100对泄漏到隔离腔的气体进行提纯、增压,最后气体能够重新投入使用,一方面,有效避免了氢气的浪费,有利于降低成本;另一方面,大大降低了氢气直接排放到空气中带来的安全隐患,提高了安全性能。

在另一个实施例中,回收管路110的一端与压缩机200的隔离腔连通,另一端与压缩机200的进气口214连通,隔离腔内的气体通过回收管路110可以再次投入使用,流回压缩机200的进气口214。经过处理后的气体为较为纯净的氢气,且满足加氢站400的压力需求,能够重新投入使用,有效避免了氢气的浪费,有利于降低成本。

在另一个实施例中,如图2所示,鼓气装置150通过第一气路161与第一隔离腔241连通,鼓气装置150通过第二气路162与第二隔离腔251连通,鼓气装置150用于向第一隔离腔241和第二隔离腔251鼓入气体。鼓气装置150可以是氮气瓶,鼓气装置150向隔离腔内鼓入氮气作为保护气体。由于活塞与缸壁之间进行无油摩擦,长期使用过程中,一部分的氢气可能会泄漏到隔离腔,一部分的液压油也可能会从油缸中通过支撑隔板的缝隙泄漏到隔离腔中。氮气和泄露到隔离腔的氢气以及液压油等一同进入到回收管路110中。

实施例三

如图1所示,回收管路110包括第一管路111、第二管路112和第三管路113。具体地,第一管路111具有第一端1111和第二端1112,第一管路111的第一端1111与压缩机200的第一隔离腔241连通,第二管路112具有第三端1121和第四端1122,第二管路112的第三端1121与压缩机200的第二隔离腔251连通,第三管路113具有第五端1131和第六端1132,第三管路113的第五端1131与第一管路111的第二端1112连通,且第三管路113的第五端1131与第二管路112的第四端1122连通,第三管路113的第六端1132与压缩机200的进气口214连通。可以理解为,第一管路111与第二管路112为两个支路,第一管路111与第二管路112分别与对应的一个隔离腔连通,第三管路113为汇合路,泄漏到第一隔离腔241的气体通过第一管路111进入第三管路113,泄露到第二隔离腔251的气体通过第二管路112进入第三管路113。

进一步地,提纯机构120设于第三管路113,压缩机构130设于第三管路113,压缩机构130位于提纯机构120与第六端1132之间。第一隔离腔241内的气体通过第一管路111进入第三管路113后,依次经过提纯、增压处理。第二隔离腔251内的气体通过第二管路112进入第三管路113后,也是依次经过提纯、增压处理。经过处理后的气体为较为纯净的氢气,且满足加氢站400的压力需求,能够重新投入使用,有效避免了氢气的浪费,有利于降低成本。

实施例四

如图1所示,气体回收装置100还包括过滤器141。具体地,过滤器141设于回收管路110的第三管路113,且过滤器141位于第三管路113的第五端1131与提纯机构120之间。由隔离腔进入到回收管路110的气体在经过提纯之前,过滤器141能够过滤掉气体中的颗粒杂质,对混合气体进行初步处理,避免粒径较大的颗粒杂质对提纯机构120造成损坏,有利于提高气体回收装置100的使用寿命。

进一步地,气体回收装置100还包括安全阀142。具体地,安全阀142设于回收管路110的第三管路113,且安全阀142位于第三管路113的第五端1131与过滤器141之间,可以理解为,气体依次经过隔离腔、安全阀142、过滤器141、提纯机构120、压缩机构130和进气口214。安全阀142是启闭件,在受到外力作用下处于常闭状态,当设备或管道内的介质压力升高超过规定值时,通过向系统外排放介质来防止管道或设备内介质压力超过规定数值。通过设置安全阀142,能够控制进入到回收管路110的气体的压力不超过规定值。

值得说明的是,第三管路113上还可以设置压力检测系统,比如压力传感器等,以实现对进入回收管路110的气体的压力的精确控制。

进一步地,气体回收装置100还包括第一单向阀143。单向阀又称止回阀或逆止阀,用于液压系统中防止介质反向流动,或者用于气动系统中防止压缩空气逆向流动。具体地,第一单向阀143设于第三管路113,第一单向阀143位于过滤器141以及提纯机构120之间,进入到回收管路110的气体依次经过过滤器141、第一单向阀143和提纯机构120。通过设置第一单向阀143,能够避免经过提纯的气体回流,确保氢气的纯净。

进一步地,气体回收装置100还包括第一冷却机构144和第二冷却机构145。具体地,第一冷却机构144设于第三管路113,第一冷却机构144位于提纯机构120与压缩机构130之间,气体依次经过提纯机构120、第一冷却机构144和压缩机构130。提纯机构120对气体进行升温,高温提纯后得到纯净的氢气,第一冷却机构144对氢气进行降温冷却,当氢气达到设定温度后,再进入到压缩机构130中。

进一步地,第二冷却机构145设于第三管路113,第二冷却机构145位于压缩机构130和第三管路113的第六端1132之间,气体依次经过压缩机构130、第二冷却机构145和进气口214,压缩机构130对气体进行压缩增压,当气体达到设定压力后,需要通过第二冷却机构145进行降温冷却,以满足加氢站400对氢气的温度需求。

进一步地,气体回收装置100还包括第二单向阀146。单向阀又称止回阀或逆止阀,用于液压系统中防止介质反向流动,或者用于气动系统中防止压缩空气逆向流动。具体地,第二单向阀146设于第三管路113,第二单向阀146位于第二冷却机构145与第三管路113的第六端1132之间,回收管路110内的气体依次经过第二冷却机构145、第二单向阀146和进气口214。通过设置第二单向阀146,能够避免经过提纯、增压的气体回流,确保氢气足够纯净且能够满足加氢站400的压力需求。

进一步地,气体回收装置100还包括缓冲罐147。具体地,缓冲罐147设于第三管路113,且缓冲罐147位于第二冷却机构145与第二单向阀146之间,回收管路110中的气体依次经过第二冷却机构145、缓冲罐147以及第二单向阀146。通过设置缓冲罐147,能够对气体进行缓冲,以达到控制气体流速的目的。

实施例五

如图2和图3所示,本发明的一个实施例提供的压缩机200,包括第一气缸210、油缸220、第二气缸230、第一隔离段240、第二隔离段250和上述任一实施例中的气体回收装置100。其中,第一气缸210设有进气口214,第二气缸230设有出气口234。第一隔离段240设有第一隔离腔241,第一隔离段240的一端与第一气缸210连接,第一隔离段240的另一端与油缸220连接。第二隔离段250设有第二隔离腔251,第二隔离段250的一端与油缸220连接,第二隔离段250的另一端与第二气缸230连接。具体地,第一气缸210包括第一缸壁211和第一活塞杆212,第一活塞杆212滑动连接于第一缸壁211的内部,第一缸壁211的一端设有第一端盖213,进气口214设于第一端盖213。进一步地,第二气缸230包括第二缸壁231和第二活塞杆232,第二活塞杆232滑动连接于第二缸壁231的内部,第二缸壁231的一端设有第二端盖233,出气口234设于第二端盖233。油缸220包括第三缸壁221和第三活塞杆222,第三活塞杆222滑动连接于第三缸壁221的内部。第一活塞杆212穿设于第一隔离腔241,第二活塞杆232穿设于第二隔离腔251,第三活塞杆222的一端与第一活塞杆212连接,第三活塞杆222的另一端与第二活塞杆232连接。压缩机200正常工作时,氢气由进气口214进入到第一气缸210内,液压系统带动第一活塞杆212、第二活塞杆232以及第三活塞杆222运动,第二气缸230内的氢气经过压缩后由出气口234排出。通过在第一气缸210与油缸220之间增设第一隔离段240,且在第二气缸230与油缸220之间增设第二隔离段250,能够隔离氢气和液压油。

进一步地,鼓气装置150通过第一气路161与第一隔离腔241连通,鼓气装置150通过第二气路162与第二隔离腔251连通,鼓气装置150能够向第一隔离腔241和第二隔离腔251内鼓入气体。值得说明的是,鼓气装置150可以是氮气瓶,鼓气装置150向隔离腔内鼓入的气体为氢气。当然,鼓气装置150还可以向隔离腔内鼓入其它类型的保护气体。

进一步地,第一隔离腔241、第二隔离腔251以及进气口214均与气体回收装置100的回收管路110连通。由于活塞与缸壁之间进行无油摩擦,长期使用过程中,一部分的氢气可能会泄漏到隔离腔,一部分的液压油也可能会从油缸220中通过支撑隔板的缝隙泄漏到隔离腔中。鼓气装置150向隔离腔鼓入氮气作为保护气体,氮气连通泄露到隔离腔的氢气以及液压油等进入到回收管路110中。混合气体由隔离腔的出口排出,依次经过过滤器141、压力检测系统、第一单向阀143,到达提纯器(即提纯机构120),只有氢气可以透过过滤膜,另一部氮气和液压油等杂质从尾气排气系统排出。经过高温提纯后纯净的氢气到达第一冷却机构144,进入氢气压缩机(压缩机构130),经过增压,重新达到氢气主管路的压力(5MPa至20MPa),之后经过第二冷却机构145、缓冲罐147、第二单向阀146,到达氢气主管路,重新投入使用。

实施例六

如图4所示,本发明的一个实施例提供的氢气回收方法,用于气体回收装置,具体步骤包括:

步骤S502,向隔离腔内鼓入氮气。工作人员通过鼓气装置向隔离腔鼓入保护气体,氮气连通泄露到隔离腔的氢气以及液压油等进入到回收管路中,以便气体回收装置能够对混合气体进行后续工艺处理。具体地,鼓气装置通过第一气路与第一隔离腔连通,鼓气装置通过第二气路与第二隔离腔连通,鼓气装置能够向第一隔离腔和第二隔离腔内鼓入气体。值得说明的是,鼓气装置可以是氮气瓶,鼓气装置向隔离腔内鼓入的气体为氢气。当然,鼓气装置还可以向隔离腔内鼓入其它类型的保护气体;

步骤S504,对进入到气体回收装置的回收管路的混合气体进行过滤、提纯,得到氢气。提纯机构设于回收管路,提纯机构能够对进入到回收管路的气体进行提纯,将氮气及液压油等杂质过滤掉。具体地,提出机构包括过滤膜,混合气体经过过滤膜时,只有氢气可以透过,氮气和液压油等杂质能够从尾气排气系统排出。经过提纯后的气体为较为纯净的氢气,以满足加氢站400的使用需求;

步骤S506,对氢气进行增压处理。压缩机构设于回收管路,压缩机构能够对气体进行压缩增压。压缩机构位于提纯机构和进气口之间,进入到回收管路的气体先经过提纯再进行增压处理,提高了有效的能源输入。经过增压处理后,氢气的压力可达到5MPa至20MPa,满足加氢站400的压力需求,此时的氢气可以重新投入使用;

步骤S508,将氢气重新鼓入进气口。气体回收装置对泄漏到隔离腔的气体进行提纯、增压,最后气体能够重新投入使用,氢气通过进气口重新进入到第一气缸内。

实施例七

如图5所示,本发明的一个实施例提供的加氢站400,包括控制机构410和上述任一实施例中的气体回收装置,控制机构410与气体回收装置电连接。气体回收装置的回收管路对泄漏到隔离腔的氢气以及保护气体等进行提纯、增压,最后得到满足加氢站400的压力需求的较为纯净的氢气,重新投入使用,有效避免了氢气的浪费。

在另一个实施例中,如图6所示,加氢站400包括控制机构410和上述实施例中的压缩机,控制机构410与压缩机电连接。压缩机内泄漏到隔离腔的气体,经过提纯、压缩增压等处理后,到达氢气主管路,重新投入使用。

在另一个实施例中,加氢站400包括控制机构410和上述实施例中的氢气回收方法,氢气回收方法用于控制机构410。控制机构410采用氢气回收方法,对泄漏到隔离腔的气体,经过提纯、压缩增压等处理后,重新投入使用,有效避免了氢气的浪费。

根据本发明的气体回收装置、压缩机、氢气回收方法和加氢站的实施例,鼓气装置向隔离腔内鼓入氮气,泄露至隔离腔内的氢气能够随着氮气一同进入回收管路,氮气作为保护气,能够有效降低安全隐患。隔离腔内的气体通过回收管路可以再次投入使用,例如流回压缩机的进气口,一方面,有效避免了氢气的浪费,有利于降低成本;另一方面,大大降低了氢气直接排放到空气中带来的安全隐患,提高了安全性能。

在本发明中,术语“第一”、“第二”、“第三”仅用于描述的目的,而不能理解为指示或暗示相对重要性;术语“多个”则指两个或两个以上,除非另有明确的限定。术语“安装”、“相连”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对本发明的限制。

在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。