基于冷冻浓缩技术的渗滤液浓缩液全量化处理系统及工艺

文献发布时间:2023-06-19 19:23:34

技术领域

本发明属于废水处理技术领域,更具体地说,涉及一种基于冷冻浓缩技术的渗滤液浓缩液全量化处理系统及工艺。

背景技术

垃圾填埋场在填埋过程中会产生一种高浓度废水,即垃圾渗滤液。垃圾渗滤液成分复杂,水质及水量波动大,有机物(COD)、重金属及盐分含量高,为了防止渗滤液对水体、土壤或者周边居民造成有害影响,以往通常采用传统工艺或减量化工艺处理渗滤液,这些工艺在运行过程中会产生一定量的浓缩液,浓缩液的处理通常是回灌至垃圾堆体或储池。随着时间的推移,堆体或储池中的垃圾渗滤液基本上全部变成渗滤液浓缩液,浓缩液中有机物、盐分等含量高至传统工艺或减量化工艺处理效能下降甚至面临崩溃,因此亟需对浓缩液进行处理。

目前对浓缩液的处理主要采用预处理+两级MVR蒸发+干化/固化处理组合工艺,例如,申请号202010410681.4,申请日2020年5月15日提交的中国发明专利申请公开了垃圾渗滤液的膜浓缩液处理系统及处理方法,包括物料膜、进料调节罐、酸罐、预热器、两级MVR强制循环蒸发器、过滤设备及液相回流管,液相回流管用于将过滤分离出来的液相送回二级MVR强制循环蒸发器再次蒸发浓缩。但该工艺存在较多弊端,如过程复杂,能耗及药耗高,易结垢,维修保养频繁且设备易腐蚀。

发明内容

1.要解决的问题

针对现有技术中存在渗滤液浓缩液处理效率差、设备易结垢、处理能耗高的问题,本发明提供一种基于冷冻浓缩技术的渗滤液浓缩液全量化处理系统及工艺。本发明通过首先通过冷冻结晶技术对渗滤液浓缩液进一步浓缩,而非进行预处理,采用冷冻浓缩+软化+管式超滤膜(TUF)+物料膜+低温负压蒸发器+低温真空干化的组合工艺,相较于传统全量化处理工艺,具有处理效率高、处理能耗及药耗低、不易结垢、设备易维修保养且不易腐蚀等优点。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

本发明的一种基于冷冻浓缩技术的渗滤液浓缩液全量化处理系统,依次包括冷冻浓缩单元、软化单元、超滤膜处理单元、物料膜处理单元、低温负压蒸发器和低温真空干化单元,还包括RO装置和污泥脱水单元,所述RO装置通过管道与冷冻浓缩单元相连接,污泥脱水单元通过管道与软化单元相连接;并且物料膜处理单元通过管道与低温真空干化单元相连接,低温负压蒸发器通过管道与RO装置相连接。

优选地,所述冷冻浓缩单元上设置有冰晶出口,冷冻浓缩单元经由冰晶出口通过冰晶管道与RO装置相连接。

优选地,所述软化单元底部设置有污泥出口,软化单元经由污泥出口通过污泥管道与污泥脱水单元相连接。

优选地,所述软化单元内部设置有搅拌器。

优选地,所述物料膜处理单元通过物料膜浓水管道与低温真空干化单元相连接;所述低温负压蒸发器通过冷凝液回流管与RO装置相连接。

优选地,所述RO装置的出水口通过管道与冷冻浓缩单元的进水口相连接,使得经过RO装置处理后的出水回用至冷冻浓缩单元。

本发明的一种基于冷冻浓缩技术的渗滤液浓缩液全量化处理工艺,包括以下步骤:

S10、将渗滤液浓缩液进入冷冻浓缩单元处理,浓缩液中的部分水从溶液中结晶析出,得到冰晶和冷冻浓缩浓水;

S20、将步骤S10中得到的冰晶排至RO装置处理,并且将冷冻浓缩浓水进入软化单元和超滤膜处理单元进行软化处理和泥水分离,得到污泥和分离清液;

S30、将步骤S20中得到的污泥排至污泥脱水单元压成泥饼外运或填埋,分离清液送至物料膜处理单元截留溶液中大分子有机物和部分二价盐,得到物料膜产水和物料膜浓水;

S40、将步骤S30中得到的物料膜产水进入低温负压蒸发器进行蒸发,得到低温负压蒸发器处理后的低温负压蒸发器母液,并且回收低温负压蒸发器蒸发过程中的冷凝液输送至RO装置处理;

S50、将步骤S30中得到的物料膜浓水与步骤S40中的低温负压蒸发器母液混合送入低温真空干化单元进行处理,干化成残渣进行外运或固化填埋。

优选地,步骤S10中,所述冷冻浓缩单元处理的温度为-15℃~-22℃。

优选地,步骤S20中,所述冰晶排至RO装置处理后排放或者回用至冷冻浓缩单元前端。

优选地,所述超滤膜处理单元的超滤膜运行压力4.5~5.5bar,膜通量65~80L/m2·h;所述物料膜处理单元的物料膜运行压力15~20bar,膜通量8~15L/m2·h;所述低温负压蒸发器运行温度65℃~85℃,真空度:40~45kpa;所述低温真空干化单元运行温度45℃~47℃。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的一种基于冷冻浓缩技术的渗滤液浓缩液全量化处理系统,与现有技术不同,渗滤液浓缩液首先进入冷冻浓缩单元通过冷冻结晶技术进一步浓缩,并非直接进入预处理,此处降低浓缩液容积可以大大降低后续软化、物料膜、低温负压蒸发器配置规格,不仅可以降低投资费用,也降低后续工艺段所需的药耗及能耗;

(2)本发明的一种基于冷冻浓缩技术的渗滤液浓缩液全量化处理系统,在冷冻浓缩单元之后设置有软化单元,渗滤液浓缩液通过冷冻结晶进一步浓缩后再加药软化以去除硬度,保证后续设备稳定运行,也可在一定程度上防止设备结垢;

(3)本发明的一种基于冷冻浓缩技术的渗滤液浓缩液全量化处理系统,设置有物料膜处理单元,渗滤液浓缩液中含有大量有机物,可以通过物料膜截留去除,从而降低溶液中有机物,有效减少低温负压蒸发器设备停机保养次数,并有效提高设备稳定运行及产水率;

(4)本发明的一种基于冷冻浓缩技术的渗滤液浓缩液全量化处理工艺,渗滤液浓缩液采用低温负压蒸发器进行蒸发,运行温度低,设备不易结垢和腐蚀,并且低温负压蒸发器产生的母液通过后续配置的低温真空干化机,整个系统不回灌浓液,不会导致渗滤液水质持续恶化,干化机产生的盐泥送至填埋,真正实现了渗滤液浓缩液的无害化处理。

附图说明

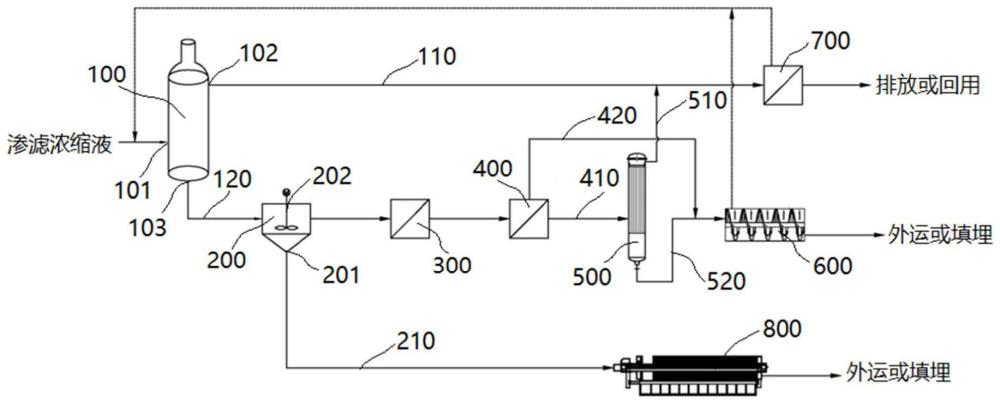

图1为本发明的一种基于冷冻浓缩技术的渗滤液浓缩液全量化处理系统的结构示意图;

图2为本发明的一种基于冷冻浓缩技术的渗滤液浓缩液全量化处理工艺的流程示意图;

图中:

100、冷冻浓缩单元; 101、进水口; 102、冰晶出口;

103、冷冻浓缩浓水出口; 110、冰晶管道; 120、冷冻浓缩浓水管道

200、软化单元;201、污泥出口;202、搅拌器;210、污泥管道;

300、超滤膜处理单元; 400、物料膜处理单元; 410、物料膜产水管道

420、物料膜浓水管道; 500、低温负压蒸发器; 510、冷凝液回流管;

520、低温负压蒸发器母液管道;600、低温真空干化单元;700、RO装置;

800、污泥脱水单元。

具体实施方式

下面结合具体实施例对本发明进一步进行描述。

如图1所示,本发明的一种基于冷冻浓缩技术的渗滤液浓缩液全量化处理系统,依次设置有冷冻浓缩单元100、软化单元200、超滤膜处理单元300、物料膜处理单元400、低温负压蒸发器500、低温真空干化单元600、RO装置700和污泥脱水单元800;其中,所述冷冻浓缩单元100下方设置有进水口101,上方设置有冰晶出口102,并且冷冻浓缩单元100底部设置有冷冻浓缩浓水出口103,冰晶出口102通过冰晶管道110与RO装置700相连接,RO装置700的出水口通过管道与进水口101相连接,冷冻浓缩浓水出口103通过冷冻浓缩浓水管道120与软化单元200相连接;

所述软化单元200底部设置有污泥出口201,污泥出口201通过污泥管道210与污泥脱水单元800相连接,并且软化单元200内部设置有搅拌器202;物料膜处理单元400通过物料膜浓水管道420与低温真空干化单元600相连接,物料膜处理单元400通过物料膜产水管道410与低温负压蒸发器500相连接;

所述低温负压蒸发器500顶部设置有冷凝液回流口,低温负压蒸发器500经由冷凝液回流口通过冷凝液回流管510与RO装置700相连接,低温负压蒸发器500底部设置有母液出口,低温负压蒸发器500经由母液出口通过低温负压蒸发器母液管道520与低温真空干化单元600相连接。

如图2所示,本发明的一种基于冷冻浓缩技术的渗滤液浓缩液全量化处理工艺,具体工艺流程如下:渗滤浓缩液通过原水泵(未示出)经由进水口101输送至冷冻浓缩单元100通过冷冻结晶技术进一步浓缩,进水水质指标为溶解性固体(TDS):30000~70000mg/L,溶解性有机物(COD):4500~8000mg/L,氨氮(NH

渗滤浓缩液在冷冻浓缩单元100中受冷,部分水从溶液中结晶析出,形成冰晶/冰水并且得到冷冻浓缩浓水。基于进水水质指标,冷冻浓缩浓水可以达到近4倍浓缩,产水率约75%,冰水水质指标:TDS:10000~12000mg/L,COD:1500~2000mg/L,氨氮:1000~1500mg/L,总氮:1500~1800mg/L。

冰晶/冰水经由冰晶出口102通过冰晶管道110排至RO装置处理,经过RO装置处理后排放或者通过管道回用至冷冻浓缩单元100的前端进水处;冷冻浓缩浓水经由冷冻浓缩浓水出口103通过冷冻浓缩浓水管道120进入软化单元200中,通过加药进行软化处理和泥水分离,在软化处理过程中伴随着软化单元200内设置的搅拌器202不断搅拌,得到污泥和分离清液。需要说明的是,在软化单元200中先进行pH调至10.5~11.0,再加入NaCO

所述污泥经由污泥出口201通过污泥管道210排至污泥脱水单元800,压成泥饼外运或填埋。经过软化单元200处理后的溶液通过管道进入超滤膜(TUF)处理单元300,进行泥水分离,得到分离清液,TUF运行压力4.5~5.5bar,膜通量65~80L/m

将物料膜产水通过物料膜产水管道410进入低温负压蒸发器500中进行蒸发,得到低温负压蒸发器处理后的低温负压蒸发器母液,并且回收低温负压蒸发器蒸发过程中的冷凝液,通过冷凝液回流管510将冷凝液输送至RO装置700处理后再排放或回用。需要说明的是,所述低温负压蒸发器的核心过流部件材质采用钛合金,其他采用双相钢材质,运行温度65~85℃,真空度:40~45kpa,浓缩倍数近4倍,能耗为50~60kW·h/m

此外,将物料膜浓水通过物料膜浓水管道420送至低温真空干化单元600,并且将低温负压蒸发器500处理后的低温负压蒸发器母液通过低温负压蒸发器母液管道520送至低温真空干化单元600,混合物料膜浓水和低温负压蒸发器母液,在低温真空干化单元600中进行低温真空干化处理,低温真空干化单元运行温度45℃~47℃,能耗800~1100kW·h/t,干化成残渣进行外运或固化填埋,实现渗滤液浓缩液减量化、无害化处理。

实施例1

本实施例的一种基于冷冻浓缩技术的渗滤液浓缩液全量化处理工艺,包括以下步骤:

S10、将渗滤液浓缩液进入冷冻浓缩单元处理,浓缩液中的部分水从溶液中结晶析出,得到冰晶和冷冻浓缩浓水,渗滤液浓缩液的进水水质指标为:溶解性固体(TDS):42000mg/L,溶解性有机物(COD):5100mg/L,氨氮(NH3-N)≤3500mg/L,总氮≤3800mg/L,冷冻浓缩单元处理的温度为-20℃;

S20、将步骤S10中得到的冰晶排至RO装置处理,并且将冷冻浓缩浓水进入软化单元和超滤膜处理单元进行软化处理和泥水分离,得到污泥和分离清液,超滤膜运行压力5.5bar,膜通量65L/m

S30、将步骤S20中得到的污泥排至污泥脱水单元压成泥饼外运或填埋,分离清液送至物料膜处理单元截留溶液中大分子有机物和部分二价盐,得到物料膜产水和物料膜浓水,物料膜运行压力18bar,膜通量15L/m

S40、将步骤S30中得到的物料膜产水进入低温负压蒸发器进行蒸发,得到低温负压蒸发器处理后的低温负压蒸发器母液,并且回收低温负压蒸发器蒸发过程中的冷凝液输送至RO装置处理,低温负压蒸发器的运行温度68℃,真空度:45kpa,浓缩倍数近4倍,能耗为55kW·h/m

S50、将步骤S30中得到的物料膜浓水与步骤S40中的低温负压蒸发器母液混合送入低温真空干化单元进行处理,干化成残渣进行外运或固化填埋,低温真空干化单元运行温度45℃,能耗为980kW·h/t。

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,所用的数据也只是本发明的实施方式之一,实际的数据组合并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出于该技术方案相似的实施方式及实施例,均应属于本发明的保护范围。