一种智能微管网生态链供气系统的联锁控制方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及一种燃气供气系统,具体是一种智能微管网生态链供气系统的联锁控制方法。

背景技术

在国内法规及相关标准下,结合中国实际应用需求和大力推进农村液化石油气燃气下乡,迫切需要一种符合智能微管网相关要求的供气系统,来满足燃气下乡政策,并有效减少温室气体的排放目标,而现有供气系统由于使用气质和制造标准都不符合液化石油气的标准要求,不能满足国内农村及工商福对液化石油气燃气市场的装备空白。供气系统中,气化装置是十分重要的设备装置,气化装置的作用是把液相燃料气化成气相燃料,气化装置工作过程中会受到外界多种因素影响,导致气化装置不能正常工作,影响用户正常用气,且存在极大的安全隐患;因此,需要对现有的供气系统做进一步改进。

发明内容

本发明的目的在于克服上述现有技术存在的不足,而提供一种智能微管网生态链供气系统的联锁控制方法,能实现气化、监控、电控下进行信息化联动,并能实现联动自锁安全保护,大大提升用气安全性。

本发明的目的是这样实现的:

一种智能微管网生态链供气系统的联锁控制方法,所述智能微管网生态链供气系统包括将液相燃料气化成气相燃料的气化装置,所述气化装置连通用气终端;所述联锁控制方法包括温度联锁控制、液位联锁控制和压力联锁控制中的两种以上;

所述温度联锁控制:液相燃料进入气化装置后开始气化,气化过程中,气化装置表面温度不断下降,气化装置上的温度传感器监测气化装置表面的实时温度,并将该实时温度上传至中心监控平台,出现异常时实施温度报警;中心监控平台的温度报警模式包括:高温报警、超高温报警、低温报警、超低温报警;

所述液位联锁控制:液相燃料进入气化装置后开始气化,气化过程中,气化装置上的液位传感器监测气化装置内的实时液位,并将该实时液位上传至中心监控平台,出现异常时实施液位报警;中心监控平台的液位报警模式包括:高液位报警、超高液位报警、低液位报警、超低液位报警;

所述压力联锁控制:液相燃料进入气化装置后开始气化,气化过程中,气化装置后端的第一压力表监测气化装置内腔的实时压力,并将该实时压力上传至中心监控平台,出现异常时实施压力报警;中心监控平台的压力报警模式包括:高压报警、低压报警;

当所述气化装置上的实时温度、实时液位和实时压力中一种以上实时数据出现异常时,中心监控平台记录并向控制终端发送报警信号;中心监控平台向气化装置前端的第一电磁切断阀和/或后端的第二电磁切断阀发送关闭信号,以关闭气化装置前端和/或后端的管路。

作为一具体方案,

所述高温报警:

当气化装置表面温度升高到温度T1时,中心监控平台进行第一次高温报警,报警时间为时间t1,温度T1上传至中心监控平台;

当气化装置表面温度升高到温度T2时,中心监控平台进行第二次高温报警,报警时间为时间t2,温度T2上传至中心监控平台;

所述超高温报警:

当气化装置表面温度升高到温度T3时,中心监控平台进行第三次高温报警,报警时间为时间t3,温度T3上传至中心监控平台;中心监控平台向所述第一电磁切断阀发送关闭信号,以关闭气化装置前端的管路;

其中,温度T1<温度T2<温度T3,温度T1取值范围为48℃-52℃,温度T2取值范围为53℃-57℃,温度T3取值范围为58℃-62℃;时间t1≤时间t1≤时间t1;

当气化装置表面温度升高到温度T3以上时,气化装置上的第二安全阀开启释放压力,实时温度和实时压力上传至中心监控平台并记录,中心监控平台向控制终端发送报警信号。

作为又一具体方案,

所述低温报警:

当气化装置表面温度下降到温度T4时,中心监控平台进行第一次低温报警,报警时间为时间t4,温度T4上传至中心监控平台;

当气化装置表面温度下降到温度T5时,中心监控平台进行第二次低温报警,报警时间为时间t5,温度T5上传至中心监控平台;

当气化装置表面温度下降到温度T6时,中心监控平台进行第三次低温报警,报警时间为时间t6,温度T6上传至中心监控平台;

所述超低温报警:

当气化装置表面温度下降到温度T7时,中心监控平台进行第四次低温报警,报警时间为时间t7,温度T7上传至中心监控平台;中心监控平台向所述第一电磁切断阀发送关闭信号,以关闭气化装置前端的管路;

其中,温度T4>温度T5>温度T6>温度T7,温度T4取值范围为-5℃~-14℃,温度T5取值范围为-15℃~-24℃,温度T6取值范围为-25℃~-34℃,温度T7取值范围为-35℃~-44℃;时间t4≤时间t5≤时间t6≤时间t7。

作为又一具体方案,

所述高液位报警:

当气化装置内的液位达到液位H1时,中心监控平台进行第一次高液位报警,报警时间为时间t8,液位H1上传至中心监控平台;

所述超高液位报警:

当气化装置内的液位达到液位H2时,中心监控平台进行第二次高液位报警,报警时间为时间t9,液位H2上传至中心监控平台;中心监控平台分别向所述第一电磁切断阀和所述第二电磁切断阀发送关闭信号,以关闭气化装置前端和后端的管路;

其中,液位H1<液位H2,液位H1取值范围为气化装置内腔高度的75%-85%,液位H2取值范围为气化装置内腔高度的86%-95%;时间t8≤时间t9。

作为又一具体方案,

所述低液位报警:

当气化装置内的液位达到液位H3时,中心监控平台进行第一次低液位报警,报警时间为时间t10,液位H3上传至中心监控平台;

所述超低液位报警:

当气化装置内的液位达到液位H4时,中心监控平台进行第二次低液位报警,报警时间为时间t11,液位H4上传至中心监控平台;中心监控平台分别向所述第一电磁切断阀和所述第二电磁切断阀发送关闭信号,以关闭气化装置前端和后端的管路;

其中,液位H3>液位H4,液位H3取值范围为气化装置内腔高度的25%-35%,液位H4取值范围为气化装置内腔高度的5%-15%;时间t10≤时间t11。

作为又一具体方案,

所述高压报警:

当气化装置内腔压力高于压力P1时,中心监控平台进行高压报警,压力P1上传至中心监控平台,中心监控平台向所述第一电磁切断阀发送关闭信号,以关闭气化装置前端的管路;压力P1取值范围为2.0~2.5MPa;

所述低压报警:

当气化装置内腔压力低于压力P2时,中心监控平台进行第一次低压报警,压力P2上传至中心监控平台,中心监控平台向所述第一电磁切断阀发送关闭信号,以关闭气化装置前端的管路;压力P2取值范围为0.1~0.5MPa。

作为又一具体方案,当用气终端的进口压力小于压力P3时,中心监控平台进行第二次低压报警,压力P3上传至中心监控平台,中心监控平台向所述第二电磁切断阀发送关闭信号,以关闭气化装置后端的管路;压力P3取值范围为0.5-2kPa。

作为又一具体方案,所述气化装置出口端连通有止液装置;所述止液装置包括储液腔和浮体,所述浮体活动式设置于储液腔中;所述储液腔通过进气口连通所述气化装置、通过出气口连通用气终端;当储液腔中的液相燃料达到设定高度时,浮体随液相燃料液面上升至封闭进气口和/或出气口。

作为又一具体方案,所述气化装置上设置有监测环境中气相燃料浓度的气体传感器,气体传感器监测的气相燃料浓度上传至中心监控平台;所述联锁控制方法还包括泄漏监测联锁控制:当所述气体传感器监测到环境中气相燃料浓度过高时,气体传感器把监测到的实时气体数据上传至中心监控平台,中心监控平台发出声光报警,并向所述第一电磁切断阀和/或所述第二电磁切断阀发送关闭信号,以关闭气化装置前端和/或后端的管路。

作为又一具体方案,所述气化装置前端设置有用于释放压力的第一安全阀;所述第一压力表与所述用气终端之间依次设置有把高压下调至中压的高压调压器、把中压下调至低压的低压调压器、及用于监测所在管路压力的第二压力表,所述第二压力表通讯连接所述中心监控平台。

本发明的有益效果如下:

智能微管网生态链供气系统的联锁控制方法中,气化装置为液相燃料(液态液化石油气)专用的无源式气化装置,利用压力、液位、温度等参数的实时数据上传中心监控平台,触发对应的联锁控制,实现信息化气相燃料的稳压供气与安全保护控制;具体地,本联锁控制方法可用于气相燃料的供气信息化监控、电控、机械自我保护、安全预警等四重自我保护,并可用于数据远传至中心监控平台,实现气化装置的温度、高压、低压、液位、气体泄漏等的精确联锁控制,设备各部件都是关联一体开发,结构合理,功能齐全。

附图说明

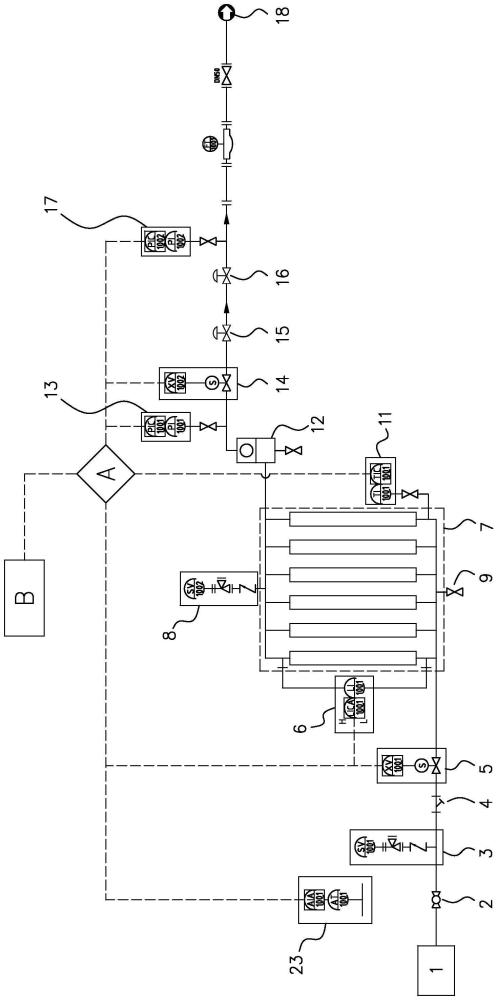

图1为本发明一实施例中智能微管网生态链供气系统的电气图。

图2为本发明一实施例中连锁控制的原理图。

图3为本发明一实施例中气化装置的测试数据表。

具体实施方式

下面结合附图及实施例对本发明作进一步描述。

参见图1-图2,本实施例涉及的智能微管网生态链供气系统包括将液相燃料气化成气相燃料的气化装置7,气化装置7前端连通燃料储罐1、后端连通用气终端18,燃料储罐1中的液相燃料经过气化装置7气化成气相燃料后,再供给用气终端18使用,本供气系统的供气能力为100kg/h;为了保证用气安全,本智能微管网生态链供气系统的联锁控制方法包括温度联锁控制、液位联锁控制和压力联锁控制(根据实际需要,可设置两种以上);

温度联锁控制:液相燃料进入气化装置7后开始气化,气化会产生吸热,部分热量来自自身显热,部分热量来自环境热交换,所以气化过程中,气化装置7表面温度不断下降并随之产生大量冰霜,气化装置7底部的温度传感器11监测气化装置7表面的实时温度,并将该实时温度上传至中心监控平台A,出现异常时实施温度报警;中心监控平台A的温度报警模式包括:高温报警、超高温报警、低温报警、超低温报警;

液位联锁控制:液相燃料进入气化装置7后开始气化,气化过程中,气化装置7上的液位传感器6监测气化装置7内的实时液位,并将该实时液位上传至中心监控平台A,出现异常时实施液位报警;中心监控平台A的液位报警模式包括:高液位报警、超高液位报警、低液位报警、超低液位报警;

压力联锁控制:液相燃料进入气化装置7后开始气化,气化过程中,气化装置7后端的第一压力表13监测气化装置7内腔的实时压力,并将该实时压力上传至中心监控平台A,出现异常时实施压力报警,以保证系统安全、下游用气安全;中心监控平台A的压力报警模式包括:高压报警、低压报警;本供气系统的压力联锁控制与温度联锁控制彼此是联锁的,当出现高压或者高温时,供气系统均会出现相同的逻辑控制,但是在温度和压力不匹配时(如出现高压和常温或者数据错误时),压力联锁控制和温度连锁控制则分别进行控制,防止温度传感器11或者第一压力表13故障;

当气化装置7上的实时温度、实时液位和实时压力中一种以上实时数据出现异常时,中心监控平台A记录并向控制终端B发送报警信号;中心监控平台A向气化装置7前端的第一电磁切断阀5和/或后端的第二电磁切断阀14发送关闭信号,以关闭气化装置7前端和/或后端的管路。

进一步地,

高温报警:

当气化装置7表面温度升高到温度T1(温度T1取值为50℃)时,气化装置7内腔压力超过1.6MPa,中心监控平台A进行第一次高温报警,报警时间为时间t1(时间t1为3s),温度T1上传至中心监控平台A;

当气化装置7表面温度升高到温度T2(温度T2取值为55℃)时,气化装置7内腔压力超过1.8MPa,中心监控平台A进行第二次高温报警,报警时间为时间t2(时间t2为5s),温度T2上传至中心监控平台A;

超高温报警:

当气化装置7表面温度升高到温度T3(温度T3取值为60℃)时,气化装置7内腔压力超过2.1MPa,中心监控平台A进行第三次高温报警,报警时间为时间t3(时间t3为10s),在此温度条件下,达到气化装置7温度设置上限,温度T3上传至中心监控平台A;中心监控平台A向第一电磁切断阀5发送关闭信号,以关闭气化装置7前端的管路;以温度上限报警并实时上传数据至中心监控平台A实现精准联锁控制,保证供气系统的设备安全及供气安全;

其中,温度T1<温度T2<温度T3;时间t1≤时间t1≤时间t1;

当气化装置7表面温度升高到温度T3以上时,气化装置7上的第二安全阀8开启释放压力,实时温度和实时压力上传至中心监控平台A并记录,中心监控平台A向控制终端B发送报警信号,具体是,气化装置7通过中心监控平台A发送维修指令至运营单位,由运营单位对相关设备进行检查维修,检查维修完成后系统重新设定,确认安全后再开始设备。

进一步地,

低温报警:

当气化装置7表面温度下降到温度T4(温度T4取值为-10℃)时,气化装置7内腔压力约0.24MPa,中心监控平台A进行第一次低温报警,报警时间为时间t4(时间t4为1s),温度T4上传至中心监控平台A;

当气化装置7表面温度下降到温度T5(温度T5取值为-20℃)时,气化装置7内腔压力约0.14MPa,中心监控平台A进行第二次低温报警,报警时间为时间t5(时间t5为3s),温度T5上传至中心监控平台A;

当气化装置7表面温度下降到温度T6(温度T6取值为-30℃)时,气化装置7内腔压力约0.06MPa,中心监控平台A进行第三次低温报警,报警时间为时间t6(时间t6为5s),温度T6上传至中心监控平台A;

超低温报警:

当气化装置7表面温度下降到温度T7(温度T7取值为-40℃)时,气化装置7内腔压力约0.009MPa,中心监控平台A进行第四次低温报警,报警时间为时间t7(时间t7为10s),温度T7上传至中心监控平台A,此时气化装置7表面冻结大量冰,导致气化装置7气化能力下降,内腔液位上升,在此温度条件下,达到气化装置7温度设置下限;中心监控平台A向第一电磁切断阀5发送关闭信号,以关闭气化装置7前端的管路;

其中,温度T4>温度T5>温度T6>温度T7;时间t4≤时间t5≤时间t6≤时间t7。

进一步地,

高液位报警:

当气化装置7内的液位达到液位H1(液位H1取值为气化装置7内腔高度的80%)时,中心监控平台A进行第一次高液位报警,报警时间为时间t8(时间t8为3s),液位H1上传至中心监控平台A;

超高液位报警:

当气化装置7内的液位达到液位H2(液位H2取值为气化装置7内腔高度的90%)时,中心监控平台A进行第二次高液位报警,报警时间为时间t9(时间t9为5s),液位H2上传至中心监控平台A;此时,气化装置7气化能力严重不足,且表面结冰严重,中心监控平台A分别向第一电磁切断阀5和第二电磁切断阀14发送关闭信号,以关闭气化装置7前端和后端的管路,有效保护下游用气安全;

其中,液位H1<液位H2,时间t8≤时间t9。

进一步地,

低液位报警:

当气化装置7内的液位达到液位H3(液位H3取值为气化装置7内腔高度的30%)时,中心监控平台A进行第一次低液位报警,报警时间为时间t10(时间t10为3s),液位H3上传至中心监控平台A;

超低液位报警:

当气化装置7内的液位达到液位H4(液位H4取值为气化装置7内腔高度的10%)时,中心监控平台A进行第二次低液位报警,报警时间为时间t11(时间t11为10s),液位H4上传至中心监控平台A;中心监控平台A分别向第一电磁切断阀5和第二电磁切断阀14发送关闭信号,以关闭气化装置7前端和后端的管路。具体地,气化装置7供气能力不足,供气系统可能会出现两种情况:①上游供液端出现供液不足;②下游用气过大,供气能力不满足下游使用要求;出现上述情况,第一电磁切断阀5关闭,此时中心监控平台A实时压力、液位等参数变化,为保护下游用气安全,第二电磁切断阀14关闭,随后中心监控平台A自动发送维修指令至运营单位,由运营单位对设备进行检查维修,检查维修完成后系统重新设定,确认安全后再开启设备;

其中,液位H3>液位H4,时间t10≤时间t11。

进一步地,

高压报警:

当气化装置7内腔压力高于压力P1(压力P1取值为2.1MPa)时,气化装置7内腔压力达到安全上限,中心监控平台A进行高压报警,压力P1上传至中心监控平台A,中心监控平台A向第一电磁切断阀5发送关闭信号,以关闭气化装置7前端的管路;以压力上限报警并实时上传数据至中心监控平台A实现精准压力联锁控制,有效保证供气系统的设备安全及供气安全;

低压报警:

当气化装置7内腔压力低于压力P2(压力P2取值为0.1MPa)时,气化装置7内腔压力达到安全下限,中心监控平台A进行第一次低压报警,压力P2上传至中心监控平台A,中心监控平台A向第一电磁切断阀5发送关闭信号,以关闭气化装置7前端的管路;以压力下限报警并实时上传数据至中心监控平台A实现精准压力联锁控制,有效保证供气系统的设备安全及供气安全。

进一步地,当用气终端18的进口压力小于压力P3(压力P3取值为1kPa)时,气化装置7内腔压力达到安全用气压力红线,中心监控平台A进行第二次低压报警,压力P3上传至中心监控平台A,中心监控平台A向第二电磁切断阀14发送关闭信号,以关闭气化装置7后端的管路;以压力红线报警并实时上传数据至中心监控平台A实现精准联锁控制,有效保证供气系统的设备安全及供气安全。

进一步地,气化装置7出口端连通有止液装置12;止液装置12包括储液腔和浮体,浮体活动式设置于储液腔中;储液腔通过进气口连通气化装置7、通过出气口连通用气终端18;当储液腔中的液相燃料达到设定高度时,浮体随液相燃料液面上升至封闭进气口和/或出气口。当电磁切断阀(第一电磁切断阀5或第二电磁切断阀14)失效模式下,为保证下游用户(用气终端18)用气安全,防止未气化的液相燃料通过调压器(下面的高压调压器15和低压调压器16),引起安全事故,故在气化装置7后端安装可靠性高的止液装置12;当气化装置7气化能力不足,液相燃料液位上升并通过气化装置7顶部到达止液装置12,止液装置12止液功能开启(浮体封闭进气口和/或出气口),以防止液相燃料进入下游,达到止液安全控制。

进一步地,气化装置7上设置有监测环境中气相燃料浓度(监测是否有气相燃料泄漏)的气体传感器23,气体传感器23监测的气相燃料浓度上传至中心监控平台A;联锁控制方法还包括泄漏监测联锁控制:当气体传感器23监测到环境中气相燃料浓度过高时,气体传感器23把监测到的实时气体数据上传至中心监控平台A,中心监控平台A发出声光报警,并向第一电磁切断阀5和/或第二电磁切断阀14发送关闭信号,以关闭气化装置7前端和/或后端的管路;以气体泄漏报警并实时上传数据至中心监控平台A实现气体联锁控制,以保证供气系统的设备安全及供气安全。

进一步地,气化装置7前端设置有用于释放压力的第一安全阀3;第一压力表13与用气终端18之间依次设置有把高压下调至中压的高压调压器15、把中压下调至低压的低压调压器16、及用于监测所在管路压力的第二压力表17,第二压力表17通讯连接中心监控平台A。

本智能微管网生态链供气系统出厂前需要对气化装置7进行测试,测试参数设定如下:

1)高压调压器15进口压力范围为:0.1MPa~2.2MPa,高压调压器15出口压力范围为:0.01MPa~0.2MPa,设定高压调压器15出口压力为:0.12MPa;

2)低压调压器16进口压力范围为:0.01MPa~0.2MPa,低压调压器16出口压力范围为:2kPa~7kPa,设定低压调压器16出口压力为:3.8kPa;

3)第二安全阀8整定压力2.28MPa;

4)高压调压器15进口前设备及管道设定压力不低于2.5MPa;

5)高压调压器15出口管道设定压力不低于0.6MPa;

6)接入符合要求的流量计,并保证流量计前后直管段要求;

7)燃烧器距离气化装置7的安全间距大于25米;

测试要求:气化装置7进液口温度30.5℃,维持稳定输出压力4kPa±5%的综合条件下,以最大流量Qmax输出,测试以35min的气化装置7的气化供气能力。

参见图3,通过测试数据表可知,气化装置7进口温度30.5℃,维持稳定输出压力3.8kPa条件下,气化装置7气化能力约为115kg/h。

上述为本发明的优选方案,显示和描述了本发明的基本原理、主要特征和本发明的优点。本领域的技术人员应该了解本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等同物界定。