高超声速高温风洞高压易燃易爆介质缓冲排放系统及方法

文献发布时间:2024-01-17 01:18:42

技术领域

本发明属于高超声速高温风洞试验技术领域,具体涉及一种高超声速高温风洞高压易燃易爆介质缓冲排放系统及方法。

背景技术

高超声速高温风洞能够复现高超声速飞行器真实飞行条件下的气流总温,是开展高超声速飞行器发动机试验、机体推进一体化试验和大面积热结构试验的关键设备之一。高超声速高温风洞运行时,高压燃料、高压空气和液氧的混合物在大功率高压燃烧加热器内燃烧加热后形成高温高压气流,高温高压气流通过高超声速喷管膨胀加速形成高速射流,对安装在试验段内的发动机、飞行器或热结构部件开展空气动力学试验。

高超声速高温风洞由低压存储系统和高压供应系统两部分组成;低压存储系统长期存储试验所需燃料、还进行应急泄放和回收试验剩余燃料,低压存储系统的设计压力为1.0MPa;高压供应系统通过高压氮气对高压燃料供应罐内的燃料增压,高压燃料供应罐向燃烧加热器提供试验所需的流量和压力的燃料,高压燃料供应罐的工作压力高达35MPa。燃料供应系统是高超声速高温风洞的主要子系统之一,主要用来提供高超声速高温风洞运行所必须的燃料。

燃料供应系统的主要工作流程是:试验前,将燃料从低压存储系统加注至高压供应系统的高压燃料供应罐内;加注完成后,关闭低压存储系统和高压供应系统串联部分的阀门,隔离低压存储系统和高压供应系统,并利用高压氮气对高压燃料供应罐内的燃料增压,根据试验需求将高压燃料供应罐内的燃料供应至燃烧加热器内;试验完成后,首先泄放高压供应系统的压力,当高压供应系统压力达到0.8MPa时,将高压供应系统内剩余的燃料回收至低压存储系统中。

其中,高压易燃易爆介质缓冲排放是关键技术,试验时,高压燃料供应罐内的压力往往很高,试验后处理过程中或试验中紧急情况下,如果直接进行燃料排放,高达35MPa压力的氮气夹杂着燃料(如异丁烷等液态易燃易爆介质),将大大增加排放出来的液态易燃易爆介质浓度,或者高压氮气夹杂的液态易燃易爆介质将喷射较远,直接影响周边设备安全。

当前,亟需发展一种高超声速高温风洞高压易燃易爆介质缓冲排放系统及方法。

发明内容

本发明所要解决的一个技术问题是提供一种高超声速高温风洞高压易燃易爆介质缓冲排放系统,本发明所要解决的另一个技术问题是提供一种高超声速高温风洞高压易燃易爆介质缓冲排放方法,用以实现高压易燃易爆介质的安全排放。

本发明的高超声速高温风洞高压易燃易爆介质缓冲排放系统,其特点是,所述的高超声速高温风洞的高压燃料供应罐的顶端通过高压氮气阀连接高压氮气源,末端经燃料供应管道通过燃料供应阀门连接燃烧加热器,高压燃料供应罐的上段还安装有高压易燃易爆介质缓冲排放系统;

高压易燃易爆介质缓冲排放系统包括通过流通管道顺序连接的安全阀、放气总阀、并联的常用放气阀和紧急放气阀、缓冲分液罐、以及排放管道,通过常用放气阀控制的常用放气管路和紧急放气阀控制的紧急放气管路共同实现高压易燃易爆介质的安全排放;

高压易燃易爆介质缓冲排放系统通过连锁程序接入高超声速高温风洞控制系统。

进一步地,所述的高压的压力范围为0.1MPa~35MPa。

进一步地,所述的高压燃料供应罐用于存储包括异丁烷在内的高压易燃易爆介质;高压燃料供应罐向燃烧加热器提供燃料,设计压力最高35MPa。

进一步地,所述的安全阀和放气总阀的设计压力与高压燃料供应罐的设计压力相同,最高35MPa。

进一步地,所述的常用放气阀和紧急放气阀的设计压力与高压燃料供应罐的设计压力相同,最高35MPa;常用放气阀和紧急放气阀均采用软密封球阀;常用放气阀的口径小于和紧急放气阀的口径;常用放气阀用于试验后处理时缓慢均匀泄压,紧急放气阀用于紧急情况下快速大流量泄压;常用放气阀和紧急放气阀在放气总阀失效时,还具有备用阀门作用。

进一步地,所述的缓冲分液罐用于从高压燃料供应罐高压排放的高压易燃易爆介质和氮气的混合介质进行缓冲;缓冲分液罐的设计压力为0.45MPa,工作压力为常压,混合介质从缓冲分液罐顶部前端进气管口进入、顶部后端出气管口排除;缓冲分液罐内设置有积液管,积液管远离进气管口,靠近出气管口缓冲分液罐倾斜3°~5°安装,坡向积液管;缓冲分液罐分离液态的高压易燃易爆介质和气态的高压氮气,使得高压易燃易爆介质液相气化,然后从排放管道排出。

进一步地,所述的缓冲分液罐上设置有液位计、压差变送器和温度变送器;液位计用于监测缓冲分液罐内的液态的高压易燃易爆介质的高度,预先设置有高度报警阈值;压差变送器的灵敏度为0.2MPa,预先设置有压力报警阈值;温度变送器用于监测缓冲分液罐内的温度,预先设置有温度报警阈值。

进一步地,所述的排放管道直径大于流通管道直径,排放管道出口高于高超声速高温风洞顶面至少3m。

本发明的高超声速高温风洞高压易燃易爆介质缓冲排放方法,包括常规泄压放气流程和紧急泄压放气流程;

S10.常规泄压放气流程;

S11.高超声速高温风洞试验完成后,高压燃料供应罐停止向燃烧加热器供应高压易燃易爆介质,关闭高压氮气阀和燃料供应阀门;

S12.高超声速高温风洞控制系统通过连锁程序打开常用放气管路,依次打开放气总阀、常用放气阀,从高压燃料供应罐高压排放的高压易燃易爆介质和氮气的混合介质进入缓冲分液罐;如果混合介质中的高压易燃易爆介质的体积分数高且蒸气压低,符合高压易燃易爆介质的液化条件,则高压易燃易爆介质在缓冲分液罐内液化,液化后的易燃易爆介质暂时存储在缓冲分液罐的积液管中;

S13.如果缓冲分液罐上的液位计、压差变送器和温度变送器中的任意一个参数超过预先设置的报警阈值,关闭放气总阀、常用放气阀、紧急放气阀,停止向缓冲分液罐输入混合介质;缓冲分液罐中的液化高压易燃易爆介质逐渐气化,从排放管道排出;待液位计、压差变送器和温度变送器恢复到正常值后,打开放气总阀、常用放气阀、紧急放气阀,继续向缓冲分液罐输入混合介质;

S14.当高压燃料供应罐的排放压力降低之后,向缓冲分液罐排放的混合介质减少甚至停止,缓冲分液罐中的液化高压易燃易爆介质逐渐气化,从排放管道排出,直至放空;

S20.紧急泄压放气流程;

如果高压燃料供应罐出现泄漏或者超压,需要快速泄压,则高超声速高温风洞控制系统通过连锁程序打开紧急放气管路,紧急开启放气总阀、紧急放气阀,实现紧急情况快速泄压。

本发明的高超声速高温风洞高压易燃易爆介质缓冲排放系统中的高压燃料供应罐用于存储饱和蒸气压较低的高压易燃易爆介质,为燃烧加热器提供流量较大且稳定的燃料。

本发明的高超声速高温风洞高压易燃易爆介质缓冲排放系统及方法融合了常规泄压和紧急泄压功能。在常规泄压时,通过缓冲分液罐的设计,减少了高压燃料供应罐的排放压力负荷,同时能够将液化的高压易燃易爆介质与高压氮气分离,有效减少了混合介质的排放,最终实现了高压易燃易爆介质的液相气化,只排放气态高压易燃易爆介质,增强了高压易燃易爆介质缓冲排放系统的安全性、可靠性和经济性,提升了高超声速高温风洞的安全性和可靠性。

附图说明

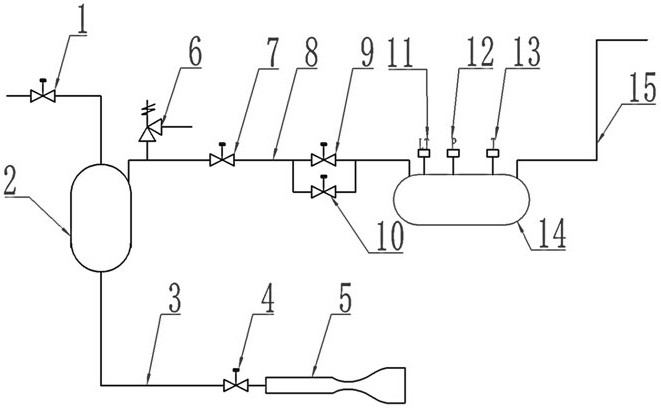

图1为本发明的高超声速高温风洞高压易燃易爆介质缓冲排放系统的结构示意图。

图中,1.高压氮气阀;2.高压燃料供应罐;3.燃料供应管道;4.燃料供应阀门;5.燃烧加热器;6.安全阀;7.放气总阀;8.流通管道;9.常用放气阀;10.紧急放气阀;11.液位计;12.压差变送器;13.温度变送器;14.缓冲分液罐;15.排放管道。

具体实施方式

下面结合附图和实施例详细说明本发明。

实施例1:

如图1所示,本实施例的高超声速高温风洞高压易燃易爆介质缓冲排放系统,其特点是,所述的高超声速高温风洞的高压燃料供应罐2的顶端通过高压氮气阀1连接高压氮气源,末端经燃料供应管道3通过燃料供应阀门4连接燃烧加热器5,高压燃料供应罐2的上段还安装有高压易燃易爆介质缓冲排放系统;

高压易燃易爆介质缓冲排放系统包括通过流通管道8顺序连接的安全阀6、放气总阀7、并联的常用放气阀9和紧急放气阀10、缓冲分液罐14、以及排放管道15,通过常用放气阀9控制的常用放气管路和紧急放气阀10控制的紧急放气管路共同实现高压易燃易爆介质的安全排放;

高压易燃易爆介质缓冲排放系统通过连锁程序接入高超声速高温风洞控制系统。

进一步地,所述的高压的压力范围为0.1MPa~35MPa。

进一步地,所述的高压燃料供应罐2用于存储包括异丁烷在内的高压易燃易爆介质;高压燃料供应罐2向燃烧加热器5提供燃料,设计压力最高35MPa。

进一步地,所述的安全阀6和放气总阀7的设计压力与高压燃料供应罐2的设计压力相同,最高35MPa。

进一步地,所述的常用放气阀9和紧急放气阀10的设计压力与高压燃料供应罐2的设计压力相同,最高35MPa;常用放气阀9和紧急放气阀10均采用软密封球阀;常用放气阀9的口径小于和紧急放气阀10的口径;常用放气阀9用于试验后处理时缓慢均匀泄压,紧急放气阀10用于紧急情况下快速大流量泄压;常用放气阀9和紧急放气阀10在放气总阀7失效时,还具有备用阀门作用。

进一步地,所述的缓冲分液罐14用于从高压燃料供应罐2高压排放的高压易燃易爆介质和氮气的混合介质进行缓冲;缓冲分液罐14的设计压力为0.45MPa,工作压力为常压,混合介质从缓冲分液罐14顶部前端进气管口进入、顶部后端出气管口排除;缓冲分液罐14内设置有积液管,积液管远离进气管口,靠近出气管口缓冲分液罐14倾斜3°~5°安装,坡向积液管;缓冲分液罐14分离液态的高压易燃易爆介质和气态的高压氮气,使得高压易燃易爆介质液相气化,然后从排放管道15排出。

进一步地,所述的缓冲分液罐14上设置有液位计11、压差变送器12和温度变送器13;液位计11用于监测缓冲分液罐14内的液态的高压易燃易爆介质的高度,预先设置有高度报警阈值;压差变送器12的灵敏度为0.2MPa,预先设置有压力报警阈值;温度变送器13用于监测缓冲分液罐14内的温度,预先设置有温度报警阈值。

进一步地,所述的排放管道15直径大于流通管道8直径,排放管道15出口高于高超声速高温风洞顶面至少3m。

本实施例的高超声速高温风洞高压易燃易爆介质缓冲排放方法,包括常规泄压放气流程和紧急泄压放气流程;

S10.常规泄压放气流程;

S11.高超声速高温风洞试验完成后,高压燃料供应罐2停止向燃烧加热器5供应高压易燃易爆介质,关闭高压氮气阀1和燃料供应阀门4;

S12.高超声速高温风洞控制系统通过连锁程序打开常用放气管路,依次打开放气总阀7、常用放气阀9,从高压燃料供应罐2高压排放的高压易燃易爆介质和氮气的混合介质进入缓冲分液罐14;如果混合介质中的高压易燃易爆介质的体积分数高且蒸气压低,符合高压易燃易爆介质的液化条件,则高压易燃易爆介质在缓冲分液罐14内液化,液化后的易燃易爆介质暂时存储在缓冲分液罐14的积液管中;

S13.如果缓冲分液罐14上的液位计11、压差变送器12和温度变送器13中的任意一个参数超过预先设置的报警阈值,关闭放气总阀7、常用放气阀9、紧急放气阀10,停止向缓冲分液罐14输入混合介质;缓冲分液罐14中的液化高压易燃易爆介质逐渐气化,从排放管道15排出;待液位计11、压差变送器12和温度变送器13恢复到正常值后,打开放气总阀7、常用放气阀9、紧急放气阀10,继续向缓冲分液罐14输入混合介质;

S14.当高压燃料供应罐2的排放压力降低之后,向缓冲分液罐14排放的混合介质减少甚至停止,缓冲分液罐14中的液化高压易燃易爆介质逐渐气化,从排放管道15排出,直至放空;

S20.紧急泄压放气流程;

如果高压燃料供应罐2出现泄漏或者超压,需要快速泄压,则高超声速高温风洞控制系统通过连锁程序打开紧急放气管路,紧急开启放气总阀7、紧急放气阀10,实现紧急情况快速泄压。

以上仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明实施例揭露的技术范围内,可轻易想到的变化或者替换,都应涵盖在本发明的保护范围之内。